縫合碳纖維泡沫夾芯復(fù)合材料低速沖擊及損傷檢測

胡根泉,賴家美*,龔小輝,羅毅杰,黃志超

(1.南昌大學(xué)機(jī)電工程學(xué)院聚合物成型研究室,南昌 330031;2.華東交通大學(xué)載運(yùn)工具與裝備教育部重點(diǎn)實(shí)驗(yàn)室,南昌 330013)

0 前言

碳纖維泡沫夾芯結(jié)構(gòu)復(fù)合材料是隨著火箭、宇航及航空等尖端科學(xué)技術(shù)的發(fā)展而提出的,在保留原碳纖維復(fù)合材料比重小、剛性好、強(qiáng)度高,比模量突出等優(yōu)點(diǎn)的同時,由于泡沫的加入增加了其抗沖擊性能,現(xiàn)已廣泛應(yīng)用于體育器械、紡織、化工機(jī)械及醫(yī)學(xué)領(lǐng)域[1-5]。Wang等[6]研究了沖頭直徑、沖擊能量、泡沫芯厚度等影響因素對未縫合碳纖維泡沫夾芯復(fù)合材料的沖擊性能和沖擊損傷狀態(tài)的影響,結(jié)果表明,傳統(tǒng)的泡沫夾芯復(fù)合材料存在層間強(qiáng)度低、易分層和沖擊阻抗低的致命弱點(diǎn)。為此Stanley等[7]首先提出了縫合泡沫夾芯結(jié)構(gòu)的復(fù)合材料,極大地提高了泡沫夾芯復(fù)合材料的抗沖擊性能。

目前Xia等[8-9]主要對縫合玻璃纖維泡沫夾芯復(fù)合材料的抗沖擊性能在實(shí)驗(yàn)或者模擬方面進(jìn)行了研究,鄒如榮等[10]通過數(shù)值模擬研究了相同沖擊能量下的縫合與未縫合玻璃纖維泡沫夾層結(jié)構(gòu)低速沖擊響應(yīng)過程及面板的損傷情況。一些學(xué)者[11-13]對復(fù)合材料層板和蜂窩夾芯板進(jìn)行了超聲波檢測,劉松平等[14]利用超聲波掃描成像檢測技術(shù)對碳纖維復(fù)合材料板進(jìn)行檢測,結(jié)果表明,該技術(shù)可以同時獲得材料結(jié)構(gòu)內(nèi)部不同深度層的損傷圖像。對于縫合碳纖維泡沫夾芯復(fù)合材料來說,由于縫合會引起不同程度的纖維損傷及縫合也對沖擊及沖擊后損傷會帶來很大影響,但對該材料的沖擊性能,尤其是對其沖擊后損傷檢測研究少有報(bào)道。

本文用落錘沖擊試驗(yàn)機(jī)對未縫合和縫合碳纖維泡沫夾芯復(fù)合材料板進(jìn)行對比沖擊實(shí)驗(yàn),再利用水浸超聲波掃描成像系統(tǒng)對沖擊后的碳纖維泡沫夾芯復(fù)合材料板進(jìn)行檢測,并分析復(fù)合材料板面板層及泡沫層損傷圖像,為揭示縫合對纖維的損傷及對沖擊后損傷的影響具有重要意義。

1 實(shí)驗(yàn)部分

1.1 主要原料

環(huán)氧樹脂,R688,廈門宥德材料科技有限公司;

胺類固化劑,H3268,廈門宥德材料科技有限公司;

單軸向碳纖維,CF-L300,廈門維曼材料科技有限公司;

導(dǎo)流網(wǎng),VI160,上海瀝高科技有限公司;

真空袋膜,Vacfilm 400Y,上海瀝高科技有限公司;

縫線,Kevlar29(1500旦),美國DuPont公司;

聚氨酯泡沫,PUR,廈門維曼材料科技有限公司。

1.2 主要設(shè)備及儀器

樹脂收集器,SJQ-10,廈門維曼材料科技有限公司;

模具,鋼化玻璃尺寸為120 cm×180 cm,南昌正川玻璃有限公司;

真空泵,X-25,德國Busch股份有限公司;

數(shù)控水刀,HSQ3020,南京合展精密技術(shù)有限公司;

落錘沖擊試驗(yàn)機(jī),DIT123E,深圳萬測試驗(yàn)設(shè)備有限公司;

水浸超聲波特征掃描成像系統(tǒng)、脈沖發(fā)射接收儀以及水浸聚焦探頭,UT-Scan-1,美國GE公司。

1.3 樣品制備

碳纖維泡沫夾芯復(fù)合材料采用環(huán)氧樹脂作為基體材料,單軸向碳纖維作為增強(qiáng)材料,固化劑作為固化材料,厚度為10 mm的聚氨酯硬質(zhì)泡沫作為中間夾層材料,縫線作為縫線材料,縫線間距為15 mm×15 mm,鋪層方式:采用上下碳纖維面板采用[0/90]4上下對稱,各為8層。先用改進(jìn)的鎖式縫法將碳纖維與硬質(zhì)泡沫制成預(yù)成型體,環(huán)氧樹脂與固化劑的質(zhì)量比為5∶1,最后在真空輔助樹脂傳遞模塑成型工藝(VARTM)下制備未縫合與縫合碳纖維泡沫夾芯復(fù)合材料,通過數(shù)控水刀切割制備沖擊試樣,其尺寸大小為150 mm×100 mm×15 mm,如圖1所示。

(a)未縫合樣品 (b)縫合樣品圖1 沖擊樣品成型體Fig.1 Impact sample forming body

1.4 性能測試與結(jié)構(gòu)表征

沖擊性能按ASTM D7136測試,在落錘沖擊試驗(yàn)機(jī)進(jìn)行10 J和20 J能量的沖擊實(shí)驗(yàn),選用了半球形沖頭和2.5 t的傳感器,該沖頭直徑為16 mm,錘體總質(zhì)量為5.5 kg;

復(fù)合材料內(nèi)部結(jié)構(gòu)損傷無損檢測:采用水浸超聲波特征掃描成像系統(tǒng)檢測復(fù)合材料沖擊面板不同深度層的損傷情況;選擇頻率為5 MHz的水浸聚焦探頭,掃描速度為30 mm/s,脈沖的重復(fù)頻率為100 Hz,步距為0.2 mm;超聲波在復(fù)合材料的聲速為3 000 m/s,增益值為15 dB。

2 結(jié)果與討論

2.1 沖擊實(shí)驗(yàn)分析

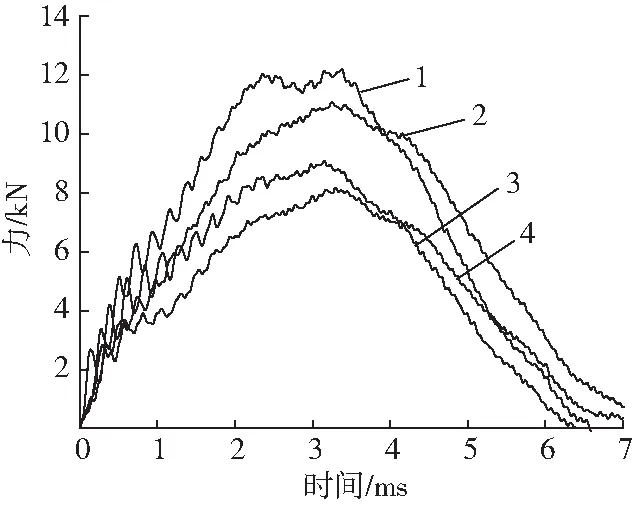

在10 J和20 J的沖擊能量下,未縫合和縫合碳纖維泡沫夾芯復(fù)合材料沖頭接觸力隨時間變化曲線如圖2所示。可以看出,無論是縫合還是未縫合碳纖維泡沫夾芯復(fù)合材料,在不同沖擊能量下的沖擊力隨時間的變化規(guī)律相似,近似看成正弦變化。

沖擊能量/J,有無縫合:1—20,縫合 2—20,未縫合 3—10,縫合4—10,未縫合圖2 不同沖擊能量下的力 - 時間曲線Fig.2 Force-time curve under different impact energies

由圖2可知,縫合與未縫合碳纖維泡沫夾芯復(fù)合材料在相同能量的沖擊初始階段中,其沖擊載荷趨勢均隨著時間的增加而增大,但縫合碳纖維復(fù)合材料的沖擊載荷增長速度和最大沖擊載荷均比未縫合碳纖維復(fù)合材料的增長速度和最大沖擊載荷大,但是曲線上升的過程中,此階段曲線并不光滑,相對未縫合碳纖維泡沫夾芯復(fù)合來說具有一定的波動性。其原因是:沖頭接觸上層碳纖維面板后,由于環(huán)氧樹脂基體固化后的強(qiáng)度較低,極易造成基體開裂現(xiàn)象,同時也出現(xiàn)了界面分層損傷。故外力通過環(huán)氧樹脂基體材料集中傳遞到縫線樹脂柱,使其更好地承受大部分沖擊載荷,這就更好地解釋了縫合碳纖維泡沫夾芯復(fù)合材料的抗沖擊性能較未縫合碳纖維夾芯復(fù)合材料抗沖擊性能來說更好。當(dāng)2種復(fù)合材料的沖擊載荷達(dá)到最大值時,未縫合碳纖維復(fù)合材料的沖擊載荷下降速度明顯要比縫合碳纖維復(fù)合材料下降的速度緩慢,這主要是因?yàn)榭p線的加入會直接破壞復(fù)合材料的整體結(jié)構(gòu),減弱泡沫吸收與緩沖能量的作用。且曲線下降時的波動性較小,這是由于縫合碳纖維復(fù)合材料的縫線樹脂柱承受較大的沖擊載荷之后發(fā)生了破環(huán)從而部分失去承受了沖擊載荷的能力,導(dǎo)致其沖擊載荷下降的趨勢與未縫合碳纖維復(fù)合材料下降的趨勢差別不大。在沖擊能量為10 J和20 J時,縫合與未縫合碳纖維泡沫夾芯復(fù)合材料的時間-載荷曲線的變化趨勢及波動性類似。

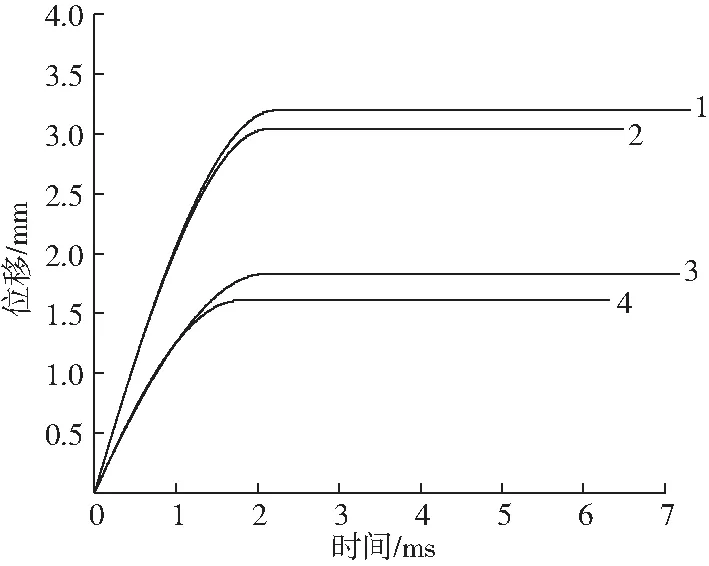

沖擊能量/J,有無縫合:1—20,未縫合 2—20,縫合 3—10,未縫合4—10,縫合圖3 不同沖擊能量下的位移 - 時間曲線Fig.3 Displacement-time curve under different impact energies

由圖3可以看出,縫合與未縫合碳纖維泡沫夾芯復(fù)合板受不同能量的沖擊過程中,沖頭從接觸復(fù)合材料板至到達(dá)最大位移這一階段,位移隨著時間變化逐漸增大,近似線性關(guān)系,最后趨于平穩(wěn)達(dá)到最大位移,但縫合碳纖維泡沫夾芯復(fù)合材料到達(dá)最大位移所用的時間要小于未縫合碳纖維泡沫夾芯復(fù)合材料所用的時間。從沖擊能量的對比可以看出,20 J沖擊能量下的沖頭位移要大于10 J能量下的沖頭位移;從復(fù)合材料板有無縫合對比來看,未縫合碳纖維泡沫夾芯復(fù)合材料板的沖頭位移始終大于縫合碳纖維泡沫夾芯復(fù)合材料板的位移。這是由于縫合泡沫夾芯復(fù)合材料板中,由于縫線的加入將復(fù)合材料的上、下纖維面板與中間泡沫層縫合成一個整體結(jié)構(gòu),既增強(qiáng)了界面層的抗分離能力,同時也起到類似于螺栓的支撐作用,導(dǎo)致縫合復(fù)合材料剛度要比未縫合復(fù)合材料剛度大。

2.2 水浸超聲波掃描結(jié)果及分析

在20 J的沖擊能量下,由于沖頭與夾具的共同作用,導(dǎo)致縫合與未縫合碳纖維泡沫夾芯結(jié)構(gòu)復(fù)合材料主要承受類似彎曲變形,而泡沫芯層受擠壓破壞吸收一小部分能量,導(dǎo)致復(fù)合材料的沖擊、非沖擊面板發(fā)生變形的程度有所不同,沖擊面板的變形較大,損傷區(qū)域也因此較大;而非沖擊面板變形小,損傷區(qū)域也因此較小。故分析復(fù)合材料沖擊面板的損傷情況具有很大意義。

依據(jù)水浸超聲波掃描儀的回波特性原理:當(dāng)入射聲波向復(fù)合材料內(nèi)部傳播時,如果材料內(nèi)部存在損傷缺陷時,材料的聲阻抗變化較大,導(dǎo)致入射聲波發(fā)生強(qiáng)烈反射形成缺陷回波;若材料完好無損,入射聲波最終到達(dá)該材料底部形成反射回波。再對比2種回波信息,得到復(fù)合材料內(nèi)部損傷面積及損傷深度位置。對未縫合和縫合的碳纖維泡沫夾芯復(fù)合材料沖擊纖維面板各個纖維層進(jìn)行內(nèi)部損傷探究。超聲C掃描檢測復(fù)合材料的沖擊面,第一層從沖頭接觸層算起,以0.3 mm為每層厚度逐層向內(nèi)檢測,檢測到的損傷面積大致與實(shí)際損傷面積相似。未縫合與縫合碳纖維泡沫夾芯結(jié)構(gòu)碳纖維復(fù)合材料沖擊面板各共8層的受損情況如圖4所示。

有無縫合,層厚度/mm:(a)未縫合,0~0.3 (b)縫合,0~0.3 (c)未縫合,0.3~0.6 (d)縫合,0.3~0.6(e)未縫合,0.6~0.9 (f)縫合,0.6~0.9 (g)未縫合,0.9~1.2 (h)縫合,0.9~1.2 (i)未縫合,1.2~1.5 (g)縫合,1.2~1.5(k)未縫合,1.5~1.8 (l)縫合,1.5~1.8 (m)未縫合,1.8~2.1 (n)縫合,1.8~2.1 (o)未縫合,2.1~2.4 (p)縫合,2.1~2.4圖4 20 J沖擊能量下未縫合與縫合碳纖維泡沫夾芯復(fù)合材料在不同深度層的損傷Fig.4 Damage of unstitched and stitched carbon fiber foam sandwich composite materials in different depth under the impact energy of 20 J

沖擊受損缺陷是不同的,主要表現(xiàn)為基體開裂、分層和纖維斷裂。在圖4中利用不同顏色來進(jìn)行標(biāo)識。對于2種復(fù)合材料的沖擊面板層而言,根據(jù)探頭接收的能量情況來設(shè)置其復(fù)合材料的失效模式,紅色區(qū)域標(biāo)定為纖維斷裂,這主要是由于入射波完全被反射回來;而包覆在紅色區(qū)域的周圍顏色是根據(jù)材料受損程度的不同而標(biāo)定的,主要表現(xiàn)為:此時的入射波有一部分作為反射回波被探頭接收,一部分是作為缺陷回波被探頭接收,對比兩者能量的多少來判定其受損程度,越靠近紅色區(qū)域,受損越嚴(yán)重;黑色區(qū)域標(biāo)定為分層,主要是因?yàn)榉瓷涿媾c超聲探頭沒有形成垂直,導(dǎo)致探頭無法接收反射回波;紫色與藍(lán)色分別標(biāo)定為未縫合與縫合復(fù)合材料的無缺陷部分。

從纖維損傷形狀而言,未縫合碳纖維泡沫夾芯復(fù)合材料在1~3層沖擊點(diǎn)位置損傷比較集中,呈現(xiàn)小塊狀;而在4~5層受損部分分散在沖擊點(diǎn)位置周圍,但損傷程度相對前3層來說較為輕微,這可能是由于泡沫層會吸收一部分沖擊應(yīng)力,導(dǎo)致其應(yīng)力在復(fù)合材料纖維面板的傳遞呈逐層減弱;在6~8層受損部分呈現(xiàn)粒子狀散亂分布,并且出現(xiàn)沿長度方向延伸的現(xiàn)象。這可能是與復(fù)合材料在沖擊過程中所受應(yīng)力有關(guān),試件在沖擊過程中,當(dāng)試件中心點(diǎn)位置受到?jīng)_頭向下的載荷時,復(fù)合材料四周受到夾具向上的載荷,這類似于彎曲變形。由于該復(fù)合材料并沒有縫線樹脂柱的支撐作用,導(dǎo)致其纖維斷裂會由外到內(nèi)逐層不斷向沿沖擊點(diǎn)位置向四周發(fā)散,而試件的長度方向尺寸比寬度方向尺寸大很多,其更容易受到?jīng)_擊影響,因而纖維斷裂更容易在長度上產(chǎn)生。

從纖維損傷面積可以看出,縫合碳纖維泡沫夾芯復(fù)合材料在1~8層損傷區(qū)域分布較為集中,呈現(xiàn)小塊狀。這是由于縫線抑制了沖擊載荷下復(fù)合材料板內(nèi)損傷的擴(kuò)散;不管是縫合還是未縫合碳纖維泡沫夾芯復(fù)合材料的損傷面積都是沿沖擊面向內(nèi)部損傷是逐漸減小的趨勢。縫合復(fù)合材料結(jié)構(gòu)中的損傷是由于縫線的引入造成的。

從分層損傷來講,縫合與未縫合碳纖維泡沫夾芯復(fù)合材料在6~8層的分層損傷情況要比1~5層明顯,這主要是因?yàn)楦鶕?jù)超聲探頭接收的能量不同,復(fù)合材料發(fā)生纖維斷裂要落后于分層損傷,而且前者也比后者的損傷更嚴(yán)重,故在圖中紅色區(qū)域覆蓋了黑色區(qū)域,所以前5層主要表現(xiàn)出纖維斷裂損傷。而縫合碳纖維泡沫夾芯復(fù)合材料的分層損傷情況比未縫合更為嚴(yán)重,這是因?yàn)槠淇p線破壞復(fù)合材料的整體性,受沖擊的影響后容易出現(xiàn)分層現(xiàn)象。

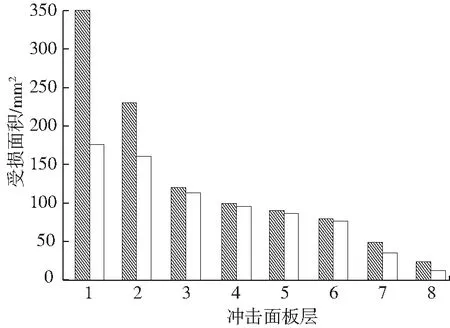

通過Image J數(shù)字圖像處理軟件分析測量未縫合和縫合碳纖維泡沫夾層結(jié)構(gòu)復(fù)合材料沖擊上面板各層纖維的損傷面積,其損傷面積對比情況如圖5所示。可以看出,未縫合和縫合碳纖維泡沫夾芯復(fù)合材料的損傷面積都是逐漸減小的,而前者損傷面積隨著碳纖維層向內(nèi)深入而減少的速度明顯要比后者快很多,可能是由于與沖頭直接接觸的碳纖維面板基體出現(xiàn)開裂,基體裂紋會在層間界面上的擴(kuò)展導(dǎo)致未縫合碳纖維復(fù)合材料的力學(xué)性能較差。此外,同一層對比縫合纖維層的損傷面積比未縫合纖維層的損傷面積要小。這是由于縫線的加入不僅增強(qiáng)了復(fù)合材料法向強(qiáng)度性能,而且縫線固化后所形成的樹脂柱直接通過環(huán)氧樹脂基體的傳遞承受其大部分沖擊載荷,避免纖維層很大程度上受損。

—未縫合 —縫合圖5 20 J沖擊能量下未縫合與縫合泡沫夾芯復(fù)合材料在不同層的損傷面積對比Fig.5 Comparison of damage area for unstitched and stitched carbon fiber foam sandwich composite materials under the impact energy of 20 J

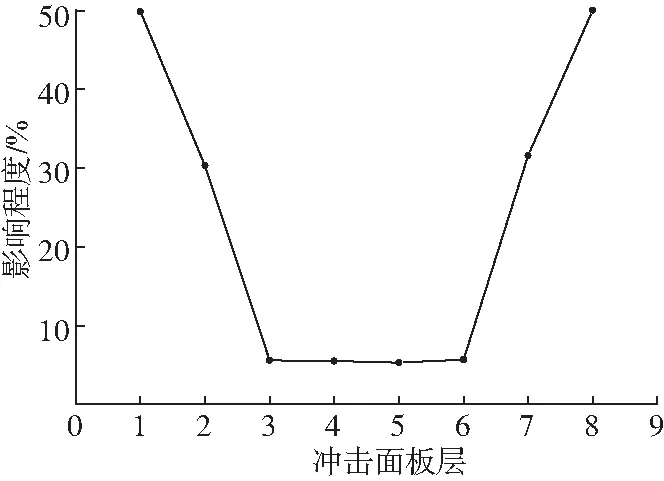

圖6表示的是影響因子[(未縫合受損面積 - 縫合受損面積)/未縫合受損面積]與各層間的關(guān)系圖,它表明了縫合對復(fù)合材料板在不同層下的損傷影響。可以看出,與無縫合板相比,縫合碳纖維復(fù)合材料的損傷面積有不同程度的減小。在中間層第3~6層的損傷面積大約只減小了5 %;在第2層和第7層的損傷面積幾乎下降了30 %;而在第1層和第8層的損傷面積下降了近50 %。

圖6 縫線對不同層分層損傷的影響Fig.6 Effect of stitch on different ply delamination damage

3 結(jié)論

(1)無論是縫合還是未縫合碳纖維泡沫夾芯復(fù)合材料,在不同沖擊能量下的沖擊力隨時間的變化規(guī)律相似,而在相同沖擊能量下,縫合比未縫合碳纖維泡沫夾層復(fù)合材料的最大沖頭載荷要大,但接觸時間及最大沖頭位移均比未縫合的復(fù)合材料接觸時間和最大沖頭位移要小;

(2)未縫合泡沫夾芯復(fù)合材料結(jié)構(gòu)在1~3層在沖擊點(diǎn)位置附近損傷比較集中呈現(xiàn)小塊狀;而在遠(yuǎn)離沖擊表面4~8層受損部分呈粒子狀散亂分布,并且受損區(qū)域沿著縱向向兩端分化;而縫合泡沫夾芯復(fù)合材料結(jié)構(gòu)1~8層損傷部分比較集中,呈現(xiàn)小塊狀,這是由于縫線抑制了沖擊載荷下復(fù)合材料板內(nèi)損傷的擴(kuò)散;

(3)無論是未縫合還是縫合碳纖維泡沫夾芯復(fù)合材料,各鋪層損傷面積都是從沖擊表面向內(nèi)部逐漸減小的;同一纖維層損傷對比,縫合比未縫合碳纖維泡沫夾芯復(fù)合材料的每層損傷面積都要小;此外縫合的抑制損傷效果在表面層和最內(nèi)部層效果顯著,而在中間層縫線的效果一般。