一種?140?km/h?市域車側墻結構及其有限元分析

王 瑜,田愛琴,王玉艷,張寅河,許 嬌

(1. 中車青島四方機車車輛股份有限公司,山東青島 266111;2. 大連交通大學,遼寧大連 116028)

0 背景

隨著我國社會經濟的發展與生活節奏的加快,軌道交通已成為城市交通中重要的運輸工具。我國各大城市在快速推進城市軌道交通系統建設的過程中,已將快速推進城市中心區軌道交通網絡建設的目光向全市域軌道交通系統的規劃建設擴展,并將其作為推進城市合理規劃、推進城市均衡發展與建設的重要一環。因而在繼續大力發展城市中心區的軌道交通系統(地鐵、輕軌等)建設的同時,已積極開展市域軌道交通系統與城市中心區軌道交通系統的有效連接與互補、互動問題研究,并重點考慮如何在已建成的城市中心區地鐵網絡的基礎上發展市域快速軌道交通系統的問題。

目前國內動車組的運營速度已達到 380 km/h 速度級,軌道車輛的高速運行必然產生兼顧車體強度、剛度和輕量化結構的設計要求。從車輛的結構尺寸來看,目前以地鐵 A 型車的結構尺寸需求居多,亦有采用地鐵 B型車結構尺寸的需求。速度 140 km/h 市域快軌電動客車以國家標準A型地鐵車輛、和諧號 CRH6 型城際動車組為技術基礎,進行適用性開發,滿足“大載客量、快起快停、快速乘降”的技術要求,實現市域軌道交通系統與城市中心區軌道交通系統的有效連接與互補、互動。

1 基本結構

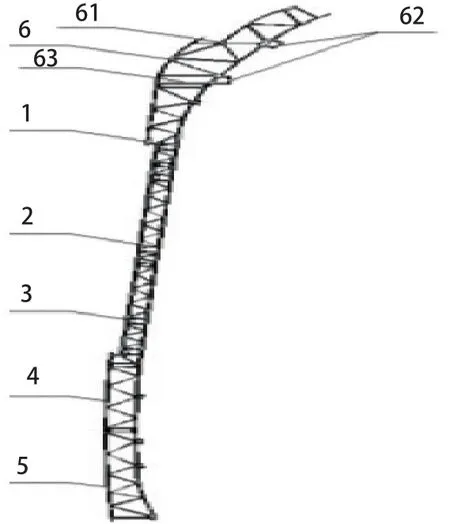

本文所述的一種軌道車輛鋁合金車體側墻結構,采用大型中空鋁合金擠壓型材、鋁合金板材組焊而成,主要包括鋁合金側墻型材 1~5,上邊梁型材 6,門立柱組成 7、8,窗立柱 9,門角補強塊 10、11 等部件(圖1、圖2)。鋁合金側墻型材 1~5 和上邊梁型材 6,均采用中空鋁合金擠壓型材,車體長度方向型材之間采用連續焊接;側墻和車頂之間內外側及側墻和底架邊梁之間外側均采用連續焊接;側墻與底架邊梁內側采用分段焊接。側墻與底架、車頂、端墻等大部件采用焊接方式聯接成完整的薄壁筒形整體承載結構,整體呈流線型,符合現代軌道車輛的設計理念。

側墻型材 1~3,提供了車窗安裝面,在特定位置設置內置安裝滑槽,滿足單元組合式整體車窗、盲窗的安裝。側墻型材 4、5,在特定位置設置特定結構尺寸的滑槽結構,提供座椅等車內設備的安裝面。上邊梁型材 6 的內外輪廓在車頂型材和側墻型材 1 的圓弧過渡處為變截面型材結構,變截面輪廓過渡圓滑,滿足速度 140 km/h 市域客車對流線型和空氣動力學的要求。上邊梁型材 6 設置一個雨檐 61,下雨時,雨水沿凹槽流到列車端部排出,雨檐 61 與車頂圓弧過渡,減小了運行空氣阻力,同時提高了客車車體外觀效果;上邊梁型材 6 設置 2 個特定結構尺寸及定位尺寸的滑槽 62,用于提供安裝車門、各種內裝設備所需的安裝面;上邊梁型材 6 設置了門角補強預留空間 63,在門角強度不夠的情況下,可以在預留空間 63 處增加門角補強,既可提高門角的強度,又不會影響車門的安裝。門立柱7、8采用中空鋁合金擠壓型材與鋁合金板材組焊而成,提供車門、門區電氣設備的安裝面,滿足門區強度和功能的要求。窗立柱 9 采用 L 形鋁合金型材,連接側墻型材 1~3 和門立柱 7、8,并在車體垂向起到支撐作用,車窗安裝后,使側墻在窗區達到密封。門角補強塊 10、11 設置在應力集中較大的門角處,用于提高門角處的強度。

圖1 側墻結構示意圖

圖2 側墻斷面示意圖

2 有限元計算和計算結果分析

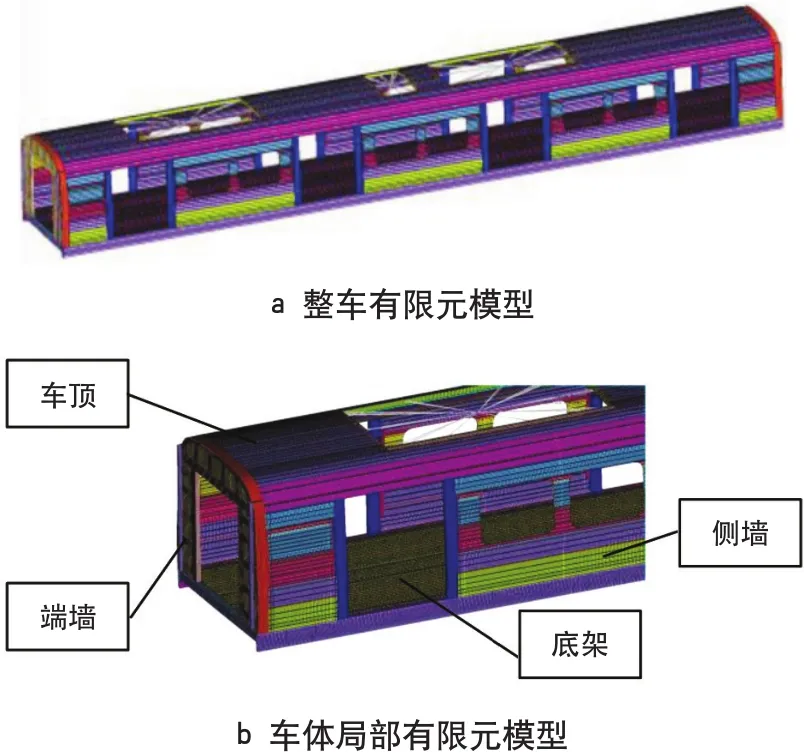

由于整個車體結構為鋁板、梁、型材焊接結構,故基本結構如側墻、車頂及端墻均按 4 節點薄板單元離散;底架枕梁、牽引梁、橫梁等按 4 節點薄板單元離散,型材地板薄板與梁組合離散,平均網格邊長為20 mm,板單元大部分采用四邊形、4 節點單元,部分采用三角形、3 節點單元;整車劃分后的網格單元數為253.1 萬個,節點數 227.8 萬個。有限元離散模型見圖3。

圖3 車體有限元模型視圖

模型中坐標軸的方向為:車體縱向為X軸,橫向為Y軸,垂向為Z軸。

本文所述的軌道車輛鋁合金車體側墻結構和與其連接的車頂、底架、端墻均采用 6A01-T5 鋁型材,彈性模量 69 GPa,泊松比 0.3,母材區許用應力 205 MPa,焊接區許用應力 120 MPa。

依據 BS EN 12663 : 2010《鐵路應用—鐵路車輛車體的結構要求》(以下簡稱“EN 12663 標準”)的有關要求,確定了速度 140 km/h 市域車中間車結構強度分析的載荷條件、計算工況和評價標準。

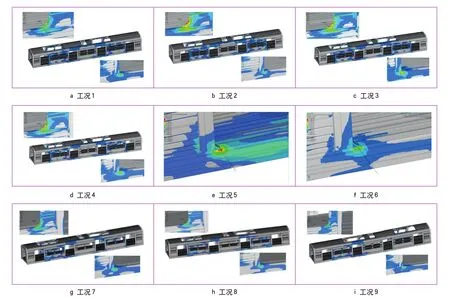

利用有限元方法求解 9 種工況下側墻的應力值,對該車體的靜強度、模態進行了分析計算,針對側墻門角、窗角等易產生應力集中的部位進行分析和評價(表1)。

按照 EN 12663 標準確定的許用應力安全系數為1.15;只考慮垂向載荷時許用應力的安全系數取 1.15;當車體承受其他組合載荷工況時,按照不超出材料的屈服極限評定。表1所示的側墻有限元靜強度分析結果表明:該車側墻各個工況及其組合工況以及 AW3 超員載荷與各載荷組合作用時的最大 Mises 應力均小于材料的許用應力或屈服極限,該車側墻滿足 EN 12663 標準的靜強度要求。具體見圖4 各工況下側墻局部 Mises 應力分布云圖。

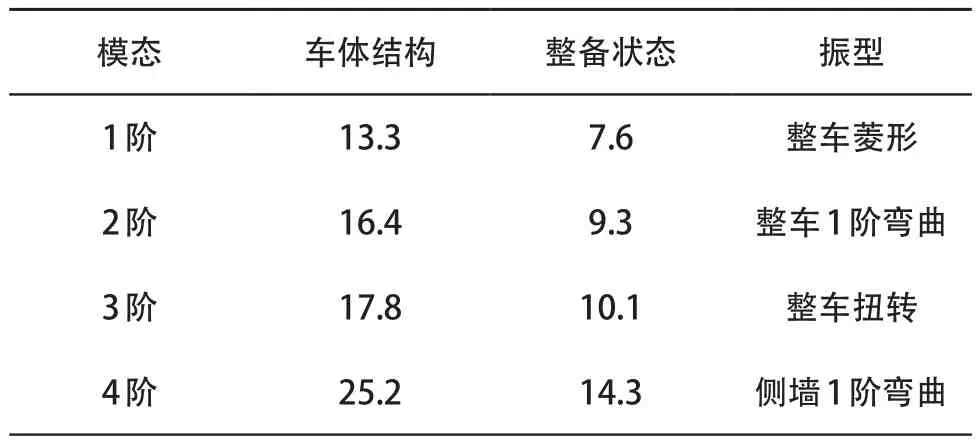

為了準確研究車體側墻等部位的剛度,對車體結構進行模態計算,結果如表2所示。

表1 9 種工況下靜強度等效應力計算結果 MPa

圖4 9 種工況側墻局部 Mises 應力分布云圖

表2 車體模態分析振型與頻率 Hz

車體的剛度按照 GB/T 7928-2003《地鐵車輛通用技術條件》規定的避開轉向架自振頻率來評判。在 AW2 定員工況下,車體底架下邊梁中央斷面處垂直撓度δ為9.9 mm,相當彎曲剛度為EJ= 13.1×108N · m2。通過模態分析結果,該車在結構的 2 階彎曲頻率為 16.4 Hz,整備狀態為 9.3 Hz,該數值與以前生產的運營車輛模態基本一致,故滿足 GB/T 7928-2003 中要求的避開轉向架的自振頻率,該車剛度和模態滿足要求。

3 結論

本文所述的一種軌道車輛側墻鋁合金擠壓型材結構,側墻型材由中空鋁型材沿車體縱向擠壓而成,有效地降低了側墻的重量,適應輕量化的需求,提高了車輛承載能力;側墻型材均沿縱向延伸,生產工藝簡化,降低了制造成本;在充分考慮結構輕量化設計要求的同時,通過鋁合金擠壓型材中內置、外置的特定滑槽結構,提供車窗、車門、座椅等各種設備的安裝面,預留足夠門角補強空間,滿足結構的整體承載能力,適用于軌道車輛側墻的結構設計。

依據 EN 12663 標準,計算了 9 種工況下的強度和剛度。通過有限元靜強度分析,速度 140 km/h 市域車的側墻結構靜強度、剛度和模態均滿足相關要求。