計算機仿真模擬的冷卻速率對Al-Zn-Mg-Cu合金材料的剝落腐蝕行為影響

白鳳妮

摘 要 Al-Zn-Mg-Cu合金材料較易出現的一種局部腐蝕,降低了此種合金材料的力學性能[1]。文章利用實驗及計算機模擬程序研究分析了冷卻速率會影響Al-Zn-Mg-Cu合金剝落腐蝕材料性能。有限元仿真軟件DEFORM模擬結果表明:合金材料的剝落腐蝕性能隨著冷卻速率的降低而逐漸降低,晶界上分布的析出相面積隨著降低冷卻速率而逐漸增大,剝落腐蝕材料性能降低的最為主要的原因為晶界上無沉淀析出帶的擴散及析出相中含Cu量的降低。

關鍵詞 冷卻速率;剝落腐蝕;計算機仿真模擬

中圖分類號 TP3 文獻標識碼 A 文章編號 1674-6708(2018)219-0143-04

Al-Zn-Mg-Cu合金材料強度較高且質量輕,在航空結構組織材料領域得到廣泛應用[2]。但此種合金材料在工作的過程中常有局部會發生腐蝕,致使構件的壽命和可靠性下降。可使用熱處理強化此種合金材料。降低冷卻速率,會導致鋁合金材料板的抗晶間腐蝕性能大幅下降,同時也降低了鋁合金材料板的抗剝落腐蝕的能力。文章研究分析了鋁合金材料板的抗剝落腐蝕性能受冷卻速率的影響。

1 實驗方法

60mm厚度的7055鋁合金板為實驗用材料。將板材沿著長橫方向切取125mm×25mm×25mm橫截面的淬火樣品,將樣品的一端通過車床加工出直徑22mm、深度10mm的圓狀凹槽,此處為噴水冷卻端,再將樣品的另一端加工出直徑5mm、深度15mm的內螺紋,將樣品通過此處在樣品架上進行固定。

通過電阻爐對試樣進行固溶處理,當升高爐溫到470℃時,進行1h的保溫后取出試樣,對樣品的凹槽端利用末端的淬火裝置進行噴水冷卻。待樣品冷卻到常溫后,將其放進油浴爐中開始121℃/24h的人工時效。再去尺寸相同的樣品,在距離噴水端距離不同的位置加工出小孔以放入熱電偶,通過對端淬過程中的冷卻曲線進行測試,來分析計算這些不同位置在230℃~420℃的淬火敏感區域內的平均冷卻速率。

端淬樣品進行人工時效處理后,在對冷卻速率已經測量的部位切取試樣,對其在EXCO溶液體系中極化曲線進行測試。將樣品沿中心進行切開,通過電化學實驗裝置對試樣進行剝落腐蝕浸泡的試驗。試驗完成后,切取不同部位試樣來制備金相,同時觀察其腐蝕的情況,測量腐蝕的深度,計算出其與樣品厚度的比例。在端淬樣品的不同部位切取試樣,對其微觀組織結構進行分析。

將上述實驗工藝及參數作為有限元仿真軟件DEFORM模擬基礎數據,利用DEFORM軟件里的熱處理模塊2D,首先根據實驗工藝利用CAD/CAE軟件建立試樣模型并劃分網格,然后將模型導入到DEFORM軟件熱處理模塊2D中,構建工藝函數,進行模擬并得到模擬結果。利用計算機模擬實驗全過程,同時和實驗結果對比,以增加結果的可靠性,降低實驗誤差。

2 實驗結果分析

2.1 樣品的微觀結構組織

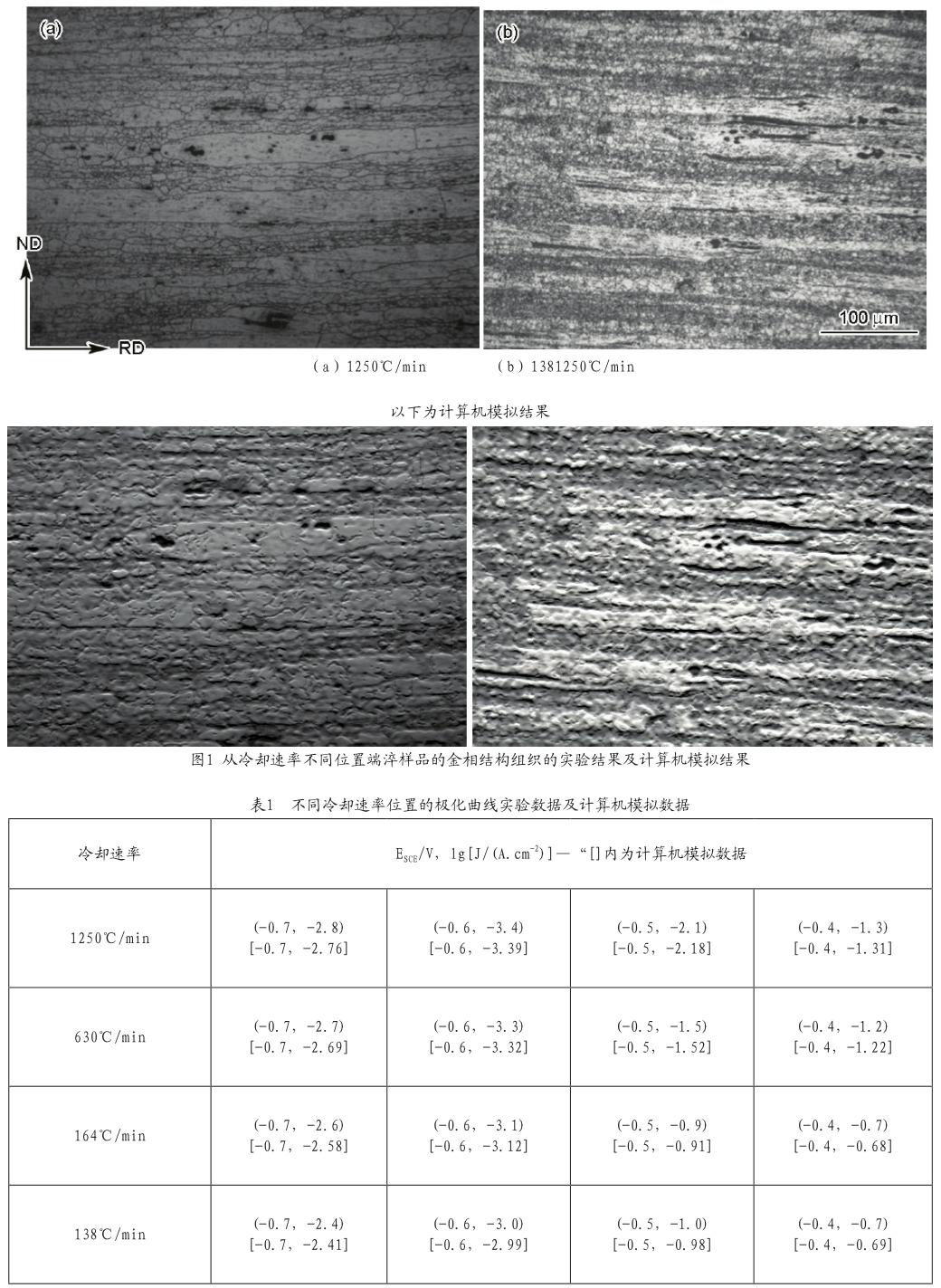

如圖1所示,為從冷卻速率不同位置端淬樣品的金相結構組織的實驗結果及計算機模擬結果。

從實驗及計算機模擬結果都可看出,合金材料中的晶粒結構組織并沒有受到冷卻速率的影響,可在1 250℃/min位置晶界清楚的觀察到,說明了部分固溶后合金材料發生了再結晶行為,再結晶的晶粒呈長條狀,有部分黑粗初生相在內部出現;較多細小的亞晶在未發生再結晶的地帶發現,亞晶出現的原因是腐蝕到了亞晶界上的第二相受[3]。

在138℃/min位置的晶界不容易辨認清楚,再結晶晶粒的結構不清晰,但有較為清晰帶狀黑色的結構組織,較多的未再結晶部位變成了黑色,亞晶變的不太清晰。這是因為距離噴水端越遠,冷卻速率則越小,淬火過程中所析出的第二相就越多,首先在浸蝕劑中受到腐蝕,從而對晶粒結構的顯現產生了影響[4]。

2.2 極化曲線

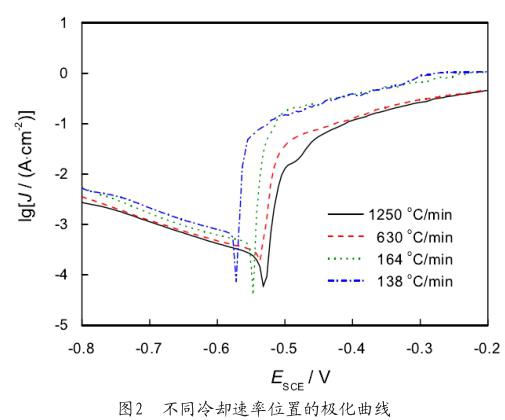

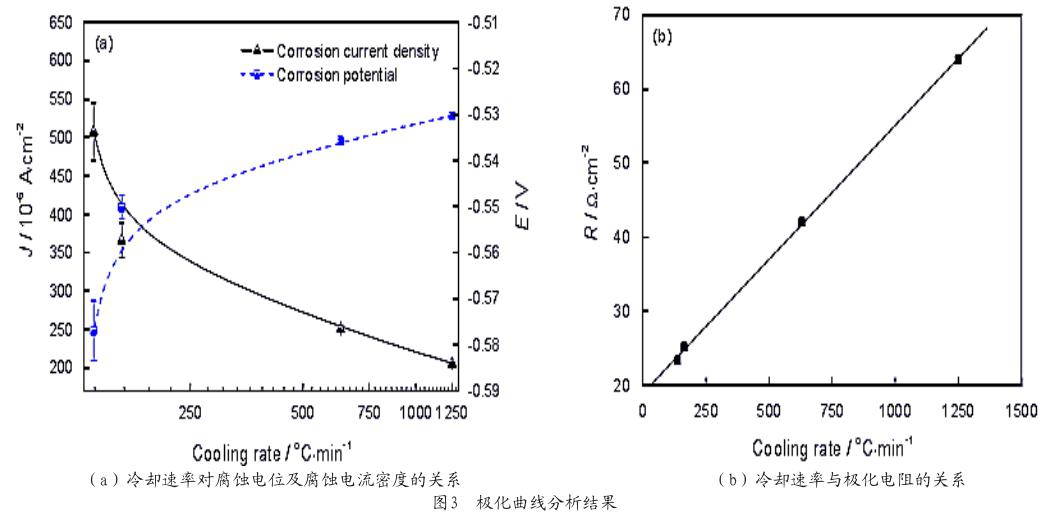

如表1所示,為不同冷卻速率位置的極化曲線實驗數據及計算機模擬數據。測試極化曲線的一種典型結果如圖2所示。從圖中實驗和計算機模擬結果可知,當不斷減小冷卻速率的,極化曲線逐漸向電位更負的方向偏移,即隨著冷卻速率的減小,腐蝕電位也隨即逐漸減小,同時陽極區域的曲線逐漸上移且更大的變化趨勢。基于圖2的結果觀察到,給出了冷卻速率和極化電阻、腐蝕電位值和腐蝕電位密度的關系曲線如圖3所示。從圖3a中看出,冷卻速率越小則腐蝕電位就越小,腐蝕電流的密度就越大,兩條曲線以相反的趨勢逐漸變化。大于164℃/min區域的腐蝕電位,減小冷卻速率,腐蝕電位緩慢下降,低于164℃/min后則急速降低。從圖2b中可看到,1 250℃/min冷卻速率時的極化電阻為138℃/min冷卻速率時的3倍左右,冷卻速率越小則極化電阻越小。利用線性方程對其進行擬合處理,結果如式(1)所示,相關線性系數為0.997,冷卻速率(V)與極化電阻(R)呈現線性的關系:

R=18.885+0.035V

電化學腐蝕的速率與腐蝕電流密度成正比的關系,與極化電阻成反比的關系。腐蝕電流的密度越大則合金材料的腐蝕速率越快,耐腐蝕性能就越差,極化的電阻越大,合金材料的耐腐蝕性能越好,這表明了合金材料的耐腐蝕性能隨著減小冷卻速率而降低。

2.3 浸泡樣品的剝落腐蝕

從對不同位置的試樣剝落腐蝕程度進行評級的結果中可知,隨著延長浸泡的時間,腐蝕的情況均逐漸嚴重;更為嚴重腐蝕的情況在冷卻速率小的位置;試樣在整個浸泡過程中,冷卻速率大于630℃/min的區域腐蝕的情況相當,而小于630℃/min的冷卻速率的區域腐蝕情況相當。48h之后大于630℃/min冷卻速率的范圍其表面有逐漸向試樣的內部擴散及較為顯著的分層情況,可評定其為EB級,而冷卻速率小于630℃/ min的區域有較多的金屬脫落,表面分層的情況更為嚴重,同時向試樣的深處擴散,可評定其為ED級。

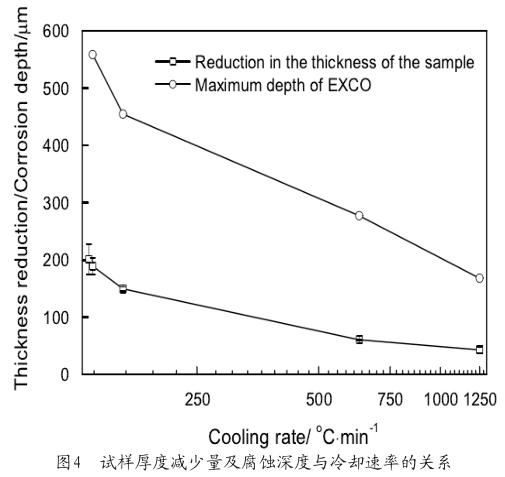

試樣在浸泡48h后其層狀腐蝕層的最大深度及厚度減薄量與冷卻速率的關系如圖4所示。從圖中可知,隨著減小冷卻速率,層狀腐蝕層的最大深度及厚度減薄量都呈現逐漸增加的趨勢,且當冷卻速率小于164℃/min時所增加的趨勢更大。冷卻速率從1 250℃/min降到138℃/min時,樣品的厚度減薄量從43mμ增加到201mμ,層狀腐蝕層的最大深度從167mμ增大到558mμ,冷卻速率較小時材料表面剝落的情況嚴重,腐蝕逐漸擴散到樣品的深處。從圖4曲線的走勢表明,合金材料的剝落腐蝕性能隨著減小冷卻速率而逐漸降低。

材料剝落腐蝕的發生也由于晶界上的η相面積的增加,使得剝落腐蝕的敏感性提高,也是冷卻速率減小降低了合金材料剝落腐蝕性能的原因[5]。PEZ為一個貧溶質區域,降低冷卻速率使得PEZ的體積增加,當冷卻速率較低時寬度明顯增大,PEZ的體積分數大幅增加。晶界局部腐蝕的發生由于較多PEZ的存,也是減小冷卻速率導致合金材料剝落腐蝕性能下降的原因。陽極加速溶解由于晶界第二相中含Cu量的減少,促進了腐蝕開裂的擴展及萌生,也是合金材料剝落腐蝕性能下降的原因。

3 結論

減小冷卻速率降低了7055鋁合金材料的腐蝕電位,增加了腐蝕電流密度,減小了極化電阻,同時極化電阻與冷卻速率為線性關系。腐蝕的等級從EB級變成ED級,冷卻速率從1 250℃/min降到138℃/min時樣品的厚度減薄量從43mμ增加到201mμ,層狀腐蝕層的最大深度從167mμ增大到558mμ,減小冷卻速率導致合金材料的剝落腐蝕性能降低。減小冷卻速率導致晶界η相的面積增大,Cu的含量降低了,晶界無沉淀析出帶寬化了,合金材料的剝落腐蝕性能降低了。

參考文獻

[1]陳培友,趙傳蓉,唐建新.冷卻速率對低合金耐磨鋼組織結構及性能的影響[J].鑄造技術,2013(2):152-154.

[2]李國鋒,張新明.回歸冷卻速率對7050鋁合金力學性能及晶間腐蝕抗力的影響[J].中國有色金屬學報,2013(5):1234-1240.

[3]李承波,張新明,劉勝膽,等.7085鋁合金剝落腐蝕的淬火敏感性[J].材料研究學報,2013(5):454-460.

[4]蔡鑫.7050鋁合金晶界特性分析及其對合金腐蝕行為的影響[D].哈爾濱:哈爾濱工業大學,2013(7):25-28.

[5]李文斌,潘清林,鄒亮,等.含Sc的超高強Al-Zn-Cu-Mg-Zr合金的晶間腐蝕和剝落腐蝕行為[J].航空材料學報,2008(1):53-58.