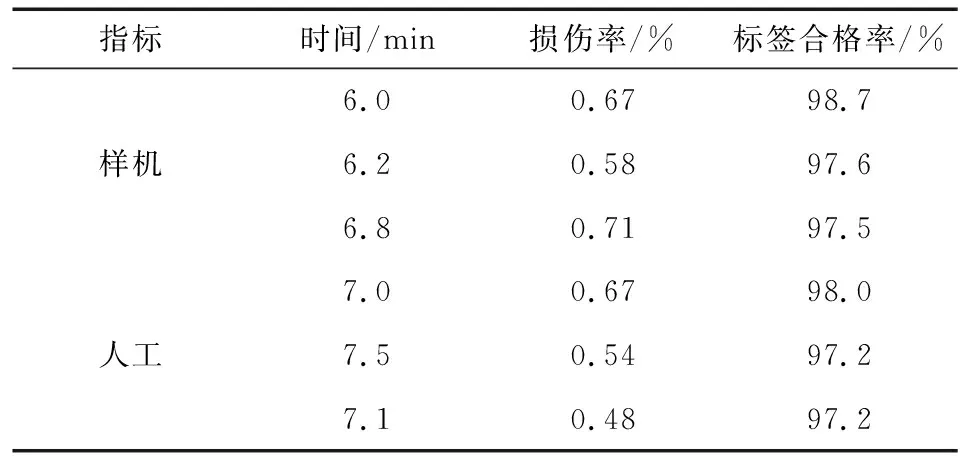

圓形水果自動分選和貼標簽機的設計與應用

孫 凱閆學慧朱榮勝

(1. 東北農業大學工程學院,黑龍江 哈爾濱 150030;2. 東北農業大學理學院,黑龍江 哈爾濱 150030)

隨著水果產量的增加以及人們生活水平的提高,水果的銷售市場日趨激烈,人們對水果包裝的視覺要求也越來越高,使得水果包裝越來越迎合消費者需求[1-2]。目前小型農戶中水果的生產主要是以多種多收的模式進行,產品結構單一、生產效益低、產品的附加值小,傳統的生產加工方法仍然占據重要的位置[3]。由于大型的分選貼標簽機器價格昂貴,操作復雜,并不適合當前中國絕大部分果農的生產需求,因此目前中國小型農戶多采用人工分選和貼標簽,效率較低且勞動量大,不能滿足現代化農業發展的要求[4-6]。因此研究和設計小型圓形水果自動分選和貼標簽機器已成為當前重要的研究課題。

目前已有在水果分選方面的研究。徐力群等[7]利用大小不同的水果重心位置亦不同的原理設計出一款水果大小分選機,并采用Inventor軟件對水果分選機的送料系統、分選系統、出料系統及機架等主要零部件進行三維建模和裝配;白東升等[8]針對目前芒果的外觀品質分級采取人工方法所存在的不足,構建了基于機器視覺、并聯機器人等先進技術的芒果品質動態、實時檢測及分選的高速機器人系統;張麗芬等[9]以櫻桃為研究對象,設計開發了一種小型的集櫻桃內部質量和外觀判定為一體的計算機視覺自動分選系統;萬宏強等[10]采用SolidWorks軟件研制出一款蘋果大小分選機,利用滾筒結構完成蘋果大小的分選;意大利生產的Italy-001-A型分選機是根據水果的大小來進行分選,采用CCD攝像技術來判斷水果的大小并對其進行分類;Leemans等[11]則是通過分析水果表面圖片進而依靠聚類實現分類。

至于水果貼標簽方面的研究,劉靜等[12]提出了基于慧魚模型的水果包裝系統,主要針對直徑4~14 mm的水果,并能完成貼標、稱量、存儲等功能。劉瑞歌等[13]以STM32單片機為主控芯片,運用雙路繼電器、光電開關等傳感器件,設計了一款水果包裝機,主要適用于任何需要網套以及貼標簽包裝的水果,節省人力物力。

基于以上研究現狀,為了提高中國水果產品競爭力,減輕果農的勞動強度,本研究設計了一種新型的圓形水果自動分選和貼標簽機,該機器突破了目前圓形水果分選和貼標簽機器價格昂貴、操作復雜等問題,實現了分選和貼標簽的“同行”模式。試驗表明,當樣機各主要單元處于最佳工作參數時,能夠實現分選和貼標簽的自動化、無人化、精準化的操作模式,在滿足節省人力、降低成本的基礎上,進一步提高了分選精度、分選效率,提高了工作效率。

1 整體結構設計

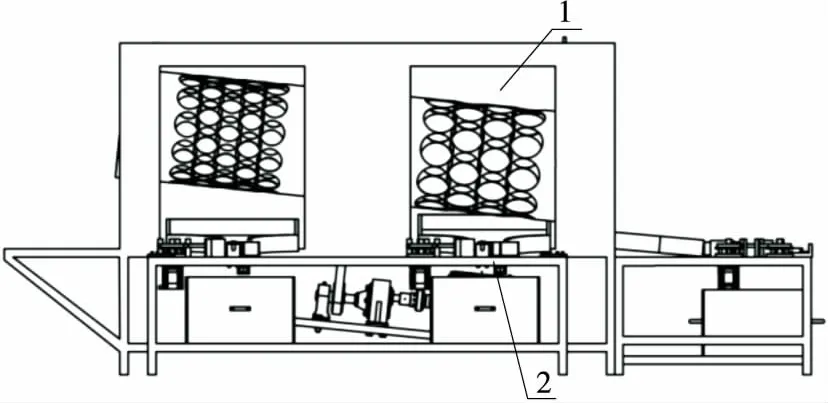

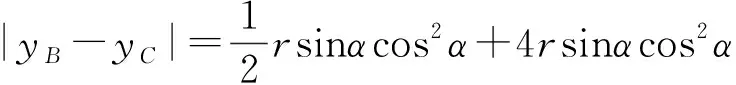

圓形水果自動分選和貼標簽機主要包括滾筒式自動分選裝置和自動貼標簽裝置兩部分,主要結構見圖1。

1. 分選裝置 2. 貼標簽裝置圖1 分選和貼標簽機結構圖Figure 1 Structure diagram of sorting and labeling machine

在整體結構中,滾筒式自動分選機與貼標簽機是相互分離的。滾筒式自動分選機的整體結構主要由外部框架組成,而貼標簽機各部分則是將其中的每一個主要單元固定在可以移動的桌子上。這種設計能夠實現分選和貼標簽工序的分離與結合,滿足不同的工作需求。

1.1 滾筒式自動分選機

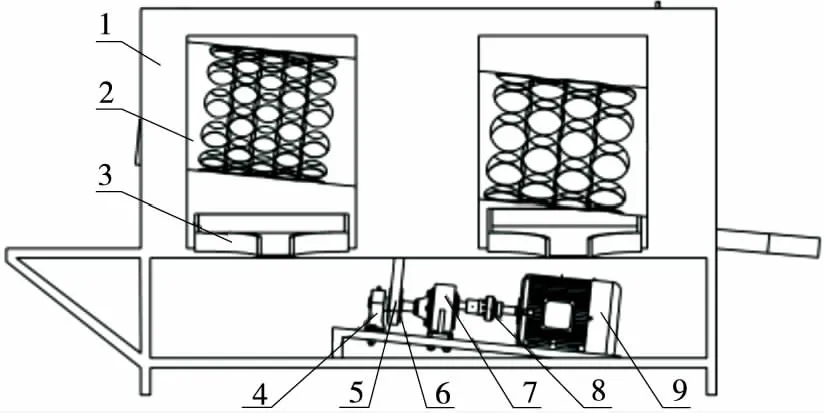

1.1.1 滾筒式自動分選機結構設計 滾筒式自動分選機的主框架是通過焊接來完成的。在主框架的基礎上,焊接若干鍍鋅鐵管用來固定其他部件。該裝置主要由外殼、分選滾筒、水果接盤、同步帶以及電機等組成,見圖2。該部分的分選滾筒是可以分離的,因此農戶可以根據實際情況選擇不同規格的分選滾筒,既有普適性又能提高分選效率。

1. 外殼 2. 分選滾筒 3. 水果接盤 4. 帶座軸承 5. 同步帶 6. 同步帶輪 7. 減速器 8. 聯軸器 9. 電機圖2 自動分選機結構圖Figure 2 Schematic diagram of automatic sorting machine

1.1.2 滾筒式自動分選機的工作原理 首先,在分選之前須人工挑選出有損傷或者形狀怪異的水果,以防對正常水果分選和貼標簽造成阻礙。工作時,水果隨旋轉的滾筒內壁上升至一定高度后松散落下,如此反復進行,連續進入滾筒內的水果受到滾筒內部的壓力和松散性的影響,逐步向滾筒的出口移動。同時,在這一過程中小于前端分選孔徑的水果則優先在滾筒的前端落入水果接盤中,大于前端分選孔徑的水果在力的作用下繼續向前滾動,直到遇到相應的分選孔后落入水果接盤中。經過上述過程,水果接盤中可以獲得三級大小不同的水果。

1.2 自動貼標簽機

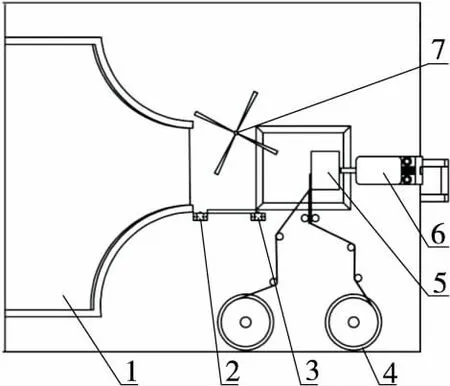

1.2.1 自動貼標簽機結構設計 貼標簽機主要結構由標簽桌、2個聯軸器[14]、2根軸、1個行程為60 mm的滑塊、可水洗膠不干膠標簽(可定制)、1個符合水果大小的旋轉推板、1個壓緊滾筒、2個紅外傳感模塊、1個12 V四路繼電器[15]以及2個12 W步進電機組成,每個部分按照各自位置安裝在貼標簽桌上,結構見圖3。

1. 水果接盤 2. 傳感器1 3. 傳感器2 4. 標簽盤 5. 壓緊滾筒 6. 彈簧滑塊 7. 旋轉推板

圖3 自動貼標簽機結構圖

圖3 Structure diagram of automatic labeling machine

步進電機容易控制停啟,還可以在相對較短的時間內加減速[16],能夠提供足夠的動力。因此自動貼標簽機部分的動力裝置采用2個12 W的步進電機,分別是控制旋轉推板轉動的步進電機1和控制標簽盤轉動的步進電機2。

由于步進電機功率大、電平高對單片機會有很大的干擾,所以不能直接把單片機發出的信號與步進電機相連,需要進行強弱隔離。本設計中采用了低成本、電路簡單的四路繼電器來實現隔離和電路放大功能。該部分同時采用了傳感器檢測,提高了裝置貼標簽的精準度。

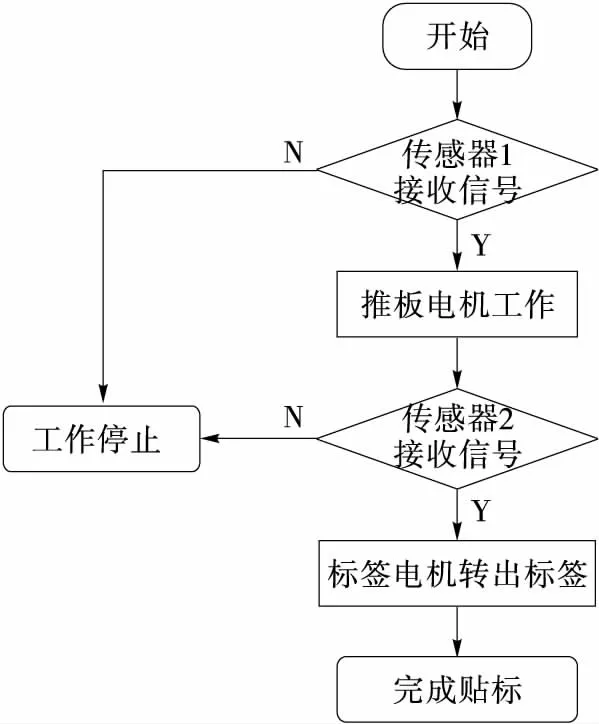

1.2.2 自動貼標簽機工作原理 水果在落入水果接盤后,由于接盤有一定的傾斜度,水果會沿著傾斜的軌道下滑,當水果下滑到接盤的出口時,傳感器1發射的具有一定頻率的紅外線就會被反射,隨即信號通過接收、分析等處理后實現控制旋轉推板的步進電機旋轉90°。

在旋轉推板推著水果旋轉的過程中,傳感器2檢測到水果時,同樣對信號處理后實現控制標簽的步進電機按照預先設定好的程序轉動一定角度。步進電機在轉動的同時,標簽就會在步進電機的帶動下轉出2/3的長度。

當水果進入落口處時,由于自身重力的作用會和已經準備好的標簽以及滑塊上的壓緊滾筒相接觸,滑塊上安裝有彈簧,當水果與壓緊滾筒接觸時,標簽隨即就會被壓緊,同時滾筒也會隨滑塊向后滑動預定的行程,當擠壓滾筒與落口邊的距離大于水果的直徑時,水果就會自動落入果箱內。彈簧被壓緊后靠著自身的彈力作用會自動將滑塊送回,之后進行重復操作,即可完成自動貼標簽的工作。工作流程見圖4。

圖4 貼標簽機的工作流程圖Figure 4 Working flow chart of labeling machine

2 主要單元設計

2.1 分選滾筒設計

分選滾筒是利用進行回轉運動的帶孔滾筒將水果按大小進行分級的工具。工作時分選滾筒傾斜安裝并且通過3個支承滾輪將滾筒固定在支架上,本設計中采用聚丙烯管[17]。

2.1.1 分選滾筒的設計參數 分選滾筒設計參數分為幾何參數和運動參數。幾何參數包括滾筒長度L、滾筒直徑D、安裝傾角θ、分選孔直徑d,運動參數為滾筒轉速n。

分選滾筒設計之前首先要考慮:① 生產率,即單位時間內分選水果的量,通常按體積為單位進行計算;② 分選孔徑的大小。經過實際調查得到蘋果的直徑范圍約60~85 mm、橙子的直徑范圍約65~90 mm、獼猴桃的直徑范圍約45~65 mm,因此可以根據不同圓形水果的直徑范圍進行相應孔徑的加工。

2.1.2 水果在滾筒內的運動軌跡 由于滾筒傾斜安裝,并且自身做回轉運動,因此水果在滾筒內的運動軌跡見圖5。水果的運動過程可分解為沿滾筒軸線方向的直線運動和垂直于滾筒軸線的xoy平面運動。水果的直線運動速度等于水果通過滾筒的速度,水果在xoy平面內的運動與滾筒的轉速相關[18]。

2.1.3 水果在xoy面的運動分析 假設在滾筒內選擇一點A代替某一水果,A進入滾筒后由于滾筒的旋轉作用開始做圓周運動被帶至O點,在O點處做拋物運動,當到達最高點B處后,落回滾筒面C處,循環進行螺旋軌跡運動,直到找到適合的孔徑,運動軌跡見圖6。

圖6 水果在xoy面的運動軌跡圖Figure 6 The trajectory of the fruit on xoy surface

當水果進入滾筒到轉動到O點時,水果在滾筒中的運動軌跡方程:

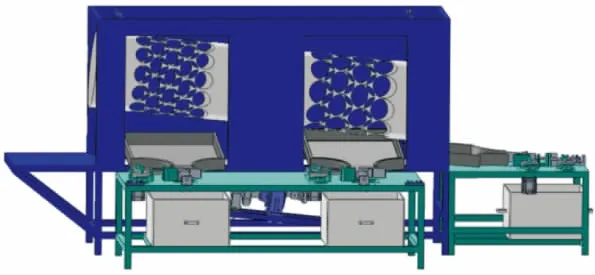

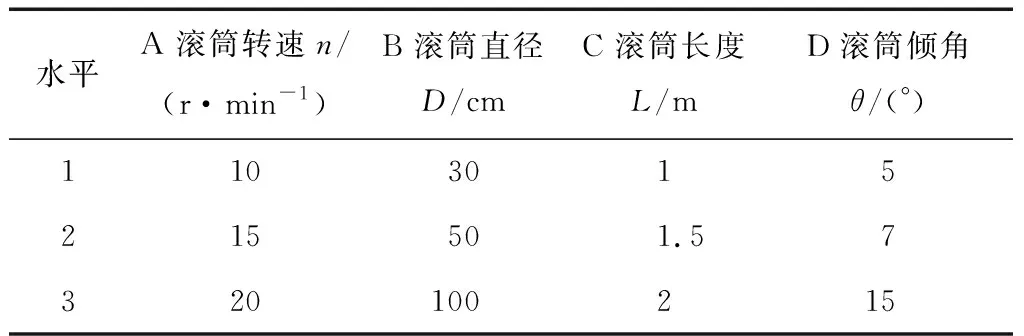

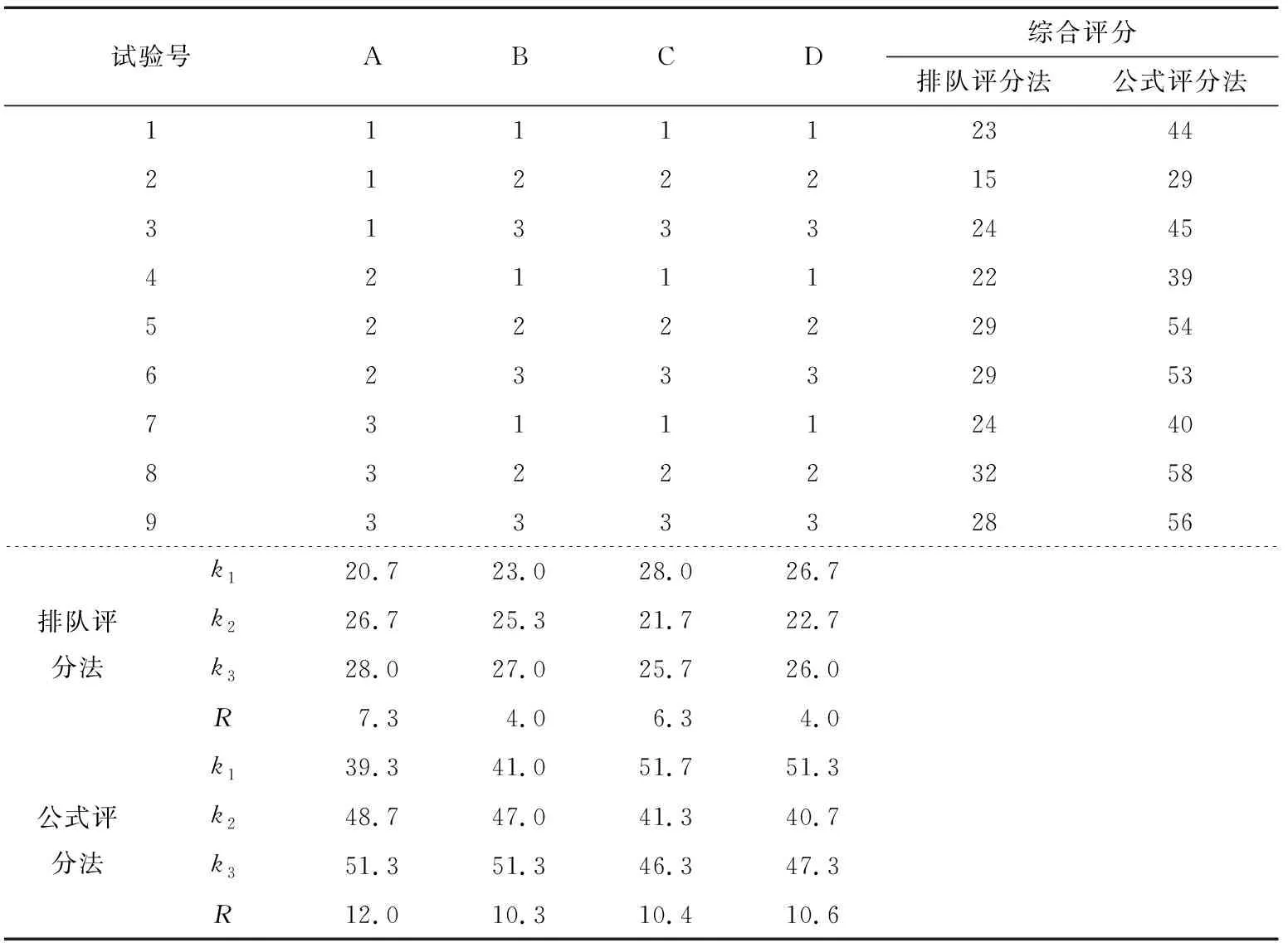

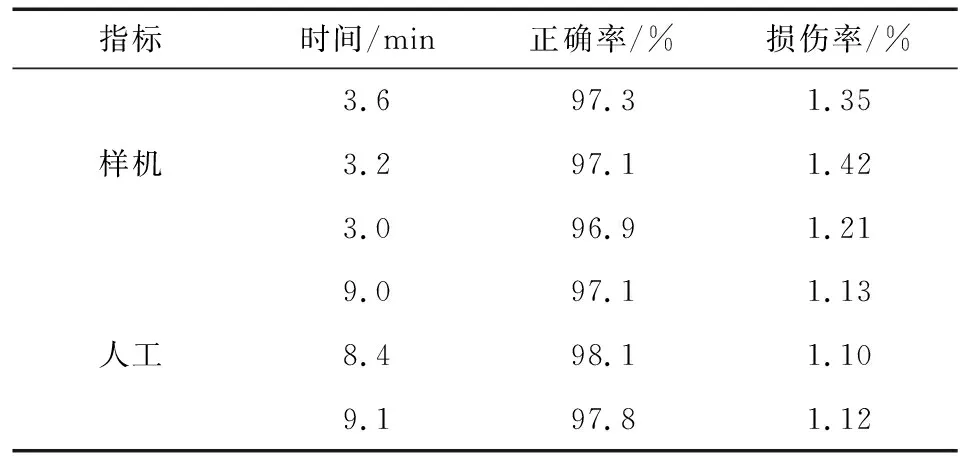

(x-rcosα)2+(y+rsinα)2=r2,0 (1) 在O點到D點時,水果的運動軌跡方程: (2) 水果在A點脫離筒壁進行拋物運動,水果受到的重力G在xoy平面內大小為Gcosθ,此時水果受到的法向分力N=Gcosθ=mgcosθ和所受到的離心力E相等,即 (3) (4) 可得到滾筒的轉速: (5) 式中: m1個水果的質量,kg; v水果A的切向速度,m/s; n滾筒的轉速,r/min。 當水果運動到D點,此時處于臨界狀態,轉速為臨界轉速。 (6) 2.1.4 滾筒軸線方向的運動分析 水果的軌跡為不規則的螺旋線,則水果完成1個循環的路程可以表示為: l=|yA-yC|tanθ=4rsinαcos2αtanθ。 (7) 則1個循環所需要的時間: (8) 因此水果A在軸向的速度: (9) 分選滾筒設計參數的確定一定要滿足所要求的生產率和分選效率。 (10) 所以滾筒的最優轉速值約為臨界轉速的0.76倍,根據以上計算和實際調查,分選滾筒的轉速適宜范圍為4~20 r/min,并且可使用變頻調速器進行速度調節。 2.2.2 滾筒的直徑 分選滾筒的直徑也是影響分選效率和生產率的重要因素。但是由于安裝情況、使用環境等因素,分選滾筒的直徑很難使用明確的公式得到。所以直徑的大小可根據已有的分選滾筒直徑計算經驗公式確定[19]。 2.2.3 滾筒的安裝傾角 分選滾筒的安裝傾角θ會直接影響到水果在滾筒內完成一個循環所前進的距離和時間,進而會影響分選的效率等。在保證筒長和轉速一定的情況下,增加安裝傾角會增大水果前進方向的重量分力,提高了水果的分選量。但是安裝傾角過大,水果在滾筒內的時間減少,循環次數也相應減少,降低了分選效率。根據已有資料[20]顯示,安裝傾斜角在5°~15°時最好。 2.2.4 滾筒的長度 分選滾筒的長度L由L1、L2、L3和L4組成,結構如圖7所示。為了便于分選孔的布置和滾筒的制造,一般L2、L3段的長度取3D~5D(D為篩筒體的直徑)[18]。增加分選滾筒的長度,可以延長水果在分選滾筒內的時間,提高分選效率。但是過長的分選滾筒會增加占地面積和成本,所以分選滾筒的L1、L4段可根據實際安裝情況進行選擇。 根據計算后的設計數據,通過三維軟件SolidWorks建立了滾筒式自動分選和貼標簽機的三維模型[21]見圖8。根據本試驗中只對中等大小水果貼標簽的工作要求進行了樣機的加工制作。 圖7 分選滾筒結構圖Figure 7 Structure diagram of sorting drum 圖8 三維模型Figure 8 3D model and test prototype 在樣機制作時,滾筒式自動分選機的整體結構是采用25 mm×25 mm的鍍鋅鐵管搭建焊接而成,整體尺寸為1 500 mm×50 mm×1 000 mm。分選滾筒選擇直徑初值為325 mm、總長度初值為1 000 mm(此長度可以根據實際工作情況決定)的PPC管,并將其搭放在主框架上,與水平面夾角初值暫定為5°。在距滾筒左端160 mm處用專用打孔器依次交叉打5排直徑為75 mm的圓孔,排間距為65 mm,每排中均等分打12個孔,在距離滾筒的右端用打孔器依次交叉打4排直徑為100 mm的圓孔,排間距為99 mm,每排中均等分打10個孔。 圖8中滾筒左邊緣有3個支撐輪,左端包括3個支撐輪和1個定位支撐輪,其中下方的4個支撐輪均用M5的螺栓連接到主框架上,上方的支撐輪用一根滾珠絲杠連接到主框架上,這樣就可以靈活調節支撐輪的高度,方便滾筒的拆裝。在滾筒左邊緣的定位支撐輪既可為滾筒旋轉導向,又可以起一定的支撐作用,可防止滾筒在自身重力的作用下向右滑動。 分選滾筒右端646 mm處安裝有同步帶,該同步帶通過膠緊黏連在分選滾筒上,主要是為了和同步帶輪上的同步帶進行嚙合,從而才能帶動分選滾筒的轉動,結構見圖7。 在實際分選貼標簽的過程中,由于考慮到水果在運動過程中可能會出現碰撞損傷等問題,因此需要對圓孔邊緣進行去毛刺處理并在邊緣粘貼氣泡防震墊。水果接盤和水果箱中均會根據實際情況鋪放一層防震海綿墊,以減少水果損傷。 試驗在煙臺某蘋果加工車間進行,試驗中選擇500個圓形蘋果作為試驗對象,采用正交試驗方法,并且選擇綜合評分中的排隊評分法、公式評分法進行試驗結果評價[22]。 3.2.1 排隊評分法 排隊評分法是綜合考慮各項指標的優劣,排序給出評分值,并把它作為單指標進行數據分析[22]。該方法可先把每項指標的優秀值定為滿分,對其他試驗所得的該指標值,根據其與該優秀值的差異按比例打分,然后對每次試驗的所有指標的分數相加即得綜合評分。 3.2.2 公式評分法 公式評分法是利用一個包含有各項指標加權系數的公式計算每號試驗結果的綜合評分。加權系數的大小由試驗指標的重要程度來決定,指標越重要加權系數越大[22]。在本試驗中,水果損傷率、標簽合格率及分選正確率為試驗最終關注的目標,因此權數分別取2。對于分選時間相對于其他試驗目標而言,權重相對較低,故權數選1。 根據生產實踐經驗,影響試驗指標的因素很多,本試驗進行四因素三水平正交試驗,考察滾筒轉速、滾筒直徑、滾筒長度、滾筒傾角對試驗結果的影響。正交試驗因素水平表見表1。 本試驗根據L9(34)正交表安排,為了提高準確性,每個試驗號都采用實物樣機試驗。試驗方案及評分結果見表2。 表1 圓形水果分選和貼標簽機性能試驗因素水平表Table 1 Table of performance test factors of fruit sorting and labeling machine 表2 試驗結果統計表Table 2 Statistical table of test results 根據表2可得排隊評分法和公式評分法試驗中評分較高的均為第8次試驗,試驗條件均為A3B2C2D2。根據極差分析比較好的試驗順序可選擇A3B3C1D1。因此樣機的最優組合參數為A3B3C1D1,即轉速30 r/min、滾筒直徑100 cm、傾斜角5°、長度1 m。 樣機采取優組合設計數據和工人同時對一定量蘋果進行分選和貼標簽,分別重復3次試驗,試驗結果見表3、4。 表3 分選試驗結果Table 3 Results of sorting experiment 試驗結果表明,對于同等數量的蘋果,樣機用時明顯少于人工用時,正確率和標簽合格率均優于人工且損傷率相近,樣機能夠完成預先的設計目標。 (1) 該設計在理論方面,對水果在滾筒內的運動軌跡及受力進行詳細的分析,更加精確地確定分選滾筒的各個參數。在結構設計方面,通過SolidWorks軟件對樣機進行三維建模并且對整體結構進行運動學仿真分析,加快設備的設計與開發。 表4 貼標簽試驗結果Table 4 Results of labeling experiment (2) 樣機的實際車間試驗表明:轉速n=30 r/min,滾筒直徑D=100 cm、傾斜角θ=5°以及長度L=1 m為最優選擇,此條件下滾筒式自動分選機能夠有效地完成不同大小水果的分選任務且分選效率不低于97%,自動貼標簽機也能夠實現貼標簽的無人化、精準化,準確率達98.7%,整機工作性能穩定。 (3) 該設計思路為小型農戶自種圓形水果的分選和貼標簽提供了創新技術,同時也可以應用到其他圓形物品分選和貼標簽機器的研發設計中,有利于加快自動化食品包裝的國產化進程。2.2 分選滾筒主要參數的確定

3 樣機試驗

3.1 試驗樣機

3.2 試驗

4 結論