二自由度夾持器的優化設計

牛夢格,林 松

(同濟大學 中德學院,上海 201804)

0 引言

機器人用來抓取目標物或工具來進行作業的機械裝置稱為夾持器,夾持器通常裝載在機械臂末端,是機器人的關鍵執行部件之一,其性能將直接影響作業的質量和效率。不同類型的機器人在作業過程中有各自側重的任務要求,夾持器的設計也應遵循具體的作業要求。排爆機器人是用于在危險環境中代替人進行偵查和排除爆炸物作業的機器人,用于排爆機器人的夾持器,必須保證其在抓取目標物的過程中穩定、安全,夾持速度不宜過快;在滿足抓取要求的情況下,夾持器的整體尺寸和重量應盡可能小,以便能夠在狹小的空間進行抓取。

夾持器根據其結構、性能和應用方式可以分為四種[1]:簡單夾持器,多夾持器系統,柔性夾持器和仿人手型夾持器。簡單夾持器由于結構簡單、造價低廉而被廣泛應用,德國標準VDI 2740[2]根據夾持過程中手指的運動方式又將簡單持器分為旋轉式、平移式和一般式,采用這類夾持器的排爆機器人只能抓取形狀規則的物體[3~5],應用受到一定的限制。李國洪[6]將一套可自動換裝的工具庫安裝在排爆機器人的機械臂上,以增加排爆時的作業手段,但這增加了機械臂腕部的負載。李凱等[7]設計了一款欠驅動的柔性夾持器,H.J.Lee等[8]設計了仿人手型的排爆機器人夾持器,這兩種夾持器都具有自適應性,能夠抓取不同形狀大小的物體,但是由于其驅動數少于夾持器的自由度數,夾持器關節仍具有局部自由度,當抓取目標物時若受到外力擾動,夾持器可能會產生“彈射”[9]現象,導致抓取不穩定。

本文提出了一種具有兩個自由度的全驅動型夾持器,既能夠適應不同目標物體的形狀大小,還能夠保證夾持過程穩定可靠。為此首先根據夾持需求,初步設計了夾持器的指骨尺寸和結構,通過靜力分析和靜強度分析,結合MATLAB和SolidWorks軟件對夾持器的指骨進行尺寸和結構優化。

1 需求分析

本文設計的夾持器用于大型排爆機器人,為了夾持器能夠適應不同形狀的目標物,需要手指的指端能實現不同的姿態。在平面上,需要兩個自由度的驅動來完全控制指端的姿態。根據平面機構的自由度計算公式可知,由低副組成的具有兩個自由度的平面連桿機構,至少需要五個構件。平面低副五桿機構根據其所含運動副類型及其連接方式共有13種構型,考慮到結構的緊湊性和驅動的可行性,選用全鉸鏈構型(5R型)設計二指夾持器的手指,設計方案如圖1所示,將夾持器從運動學意義上分為驅動模塊,傳動模塊和執行模塊(手指)。

圖1 夾持器設計方案

抓取目標物的質量為30kg,形狀為直徑200mm的圓柱和寬度200mm的長方體,因此要求夾持器的手指伸展長度(夾持指骨末端距離夾持器手掌的距離)超過150mm,同時手指張合寬度(兩個夾持指骨張開時的間距)超過250mm。夾持器的每個手指都有兩個主動桿,通過傳動模塊與驅動模塊(驅動電機和減速器)連接。對夾持器內部的傳動模塊提出以下四個需求:1)具備自鎖功能,保證在工作中由于意外而斷電的時候,手指不會松開;2)因采用全鉸鏈型構型設計手指,故傳動機構的末端運動需是轉動副;3)具有對稱性,為減少驅動的數量,需設計傳動機構能夠同時傳動兩個手指,且保證兩個手指的運動方向相反;4)分層布置,避免驅動不同指骨的傳動機構直接發生干涉。另外對于指骨強度的要求是,能夠滿足指骨受到的最大應力不大于材料屈服強度的70%。

2 夾持器方案設計

本文根據尺寸、傳動和強度需求來進行夾持器的優化設計,制定相應的設計流程圖,如圖2所示。

圖2 夾持器設計流程圖

2.1 指骨初始尺寸設計

根據上述的需求分析,初步設計夾持器的各個指骨的基本尺寸,如圖3所示,當手指伸展長度為150mm時,手指的張開寬度為355mm,滿足尺寸需求。為了使夾持指骨在抓取過程中容易實現平動運動,故對指骨的設計尺寸提出了相應的幾何約束,即BC=AE,SEC=AB,從而擬定出夾持器的設計構型(圖4)。

圖3 指骨初步設計尺寸

圖4 夾持器構型設計

2.2 傳動方案設計

傳動機構按照輸入和輸出運動方式的組合可以分為四類:回轉-回轉、直線-回轉、回轉-直線、直線-直線。本文采用電機作為驅動元件,結合回轉輸出的需求,故本夾持器的傳動機構屬于回轉-回轉類型。考慮自鎖需求,常見具有自鎖功能的傳動方式有:蝸輪蝸桿傳動、螺紋轉動等。采用Ordnungsschemata[10]方法,以蝸輪蝸桿傳動和螺紋傳動為基礎設計對稱布置的傳動方案,表1給出了4種可用的傳動方案。

蝸輪蝸桿傳動滿足回轉-回轉傳動方式,可以直接用于傳動鏈,而螺紋傳動屬于回轉-直線傳動方式,因此還需要其他傳動結構來進行運動轉換,得到回轉輸出。通過對比,蝸輪蝸桿傳動具備結構簡單緊湊的特點,同時通過設置蝸桿的長度,能夠容易實現間隔較遠的對稱傳動,因此選用蝸輪蝸桿機構作為夾持器的傳動方案,其示意圖如圖5所示。執行模塊中主指骨的傳動方案是:驅動模塊→齒輪傳動→蝸輪蝸桿傳動;副指骨的傳動方案是:驅動模塊→齒輪傳動→蝸輪蝸桿傳動。為避免主、副指骨的傳動機構之間發生干涉,如圖6所示分層布置傳動機構,主指骨傳動模塊在下,副指骨傳動模塊在上。

表1 傳動方案綜合

圖5 傳動機構示意圖

圖6 傳動機構分層布置圖

2.3 夾持方式分析

本文設計的夾持器在平面內可以夾持不同形狀和尺寸的目標物,圖7是常見的三種夾持方式,按夾持器的指骨和目標物之間的接觸點數量可以分為兩點接觸,四點接觸和五點接觸。(a)為兩點夾持,該方式是夾持器抓取長方體型目標物時的姿態,在抓取該類目標物時,夾持指骨能夠通過簡單的控制進行平動運動將目標物夾緊;(b)為四點夾持,該方式是夾持器抓取圓柱體型目標物時的一種姿態,主、副指骨在驅動模塊的控制下,使得夾持指骨和主指骨形成V字型;(c)為五點夾持,該方式是夾持器抓取圓柱體型目標物時的另一種姿態,夾持指骨將目標物壓向夾持器的掌心,這種方式可以減小在抓取過程中指骨內產生的應力。

圖7 夾持方式

3 設計優化

初步設計的指骨尺寸和結構僅僅滿足夾持器幾何和運動方面的設計需求,參數可以在一定范圍內變化,并非是最優的方案。本文設計的夾持器在作業過程中要求速度不能過高,因此可以通過對穩定抓取目標物后的狀態進行靜力分析和靜強度分析,建立數學模型和仿真模型,進而對夾持器指骨的尺寸和結構進行優化。

3.1 靜力分析

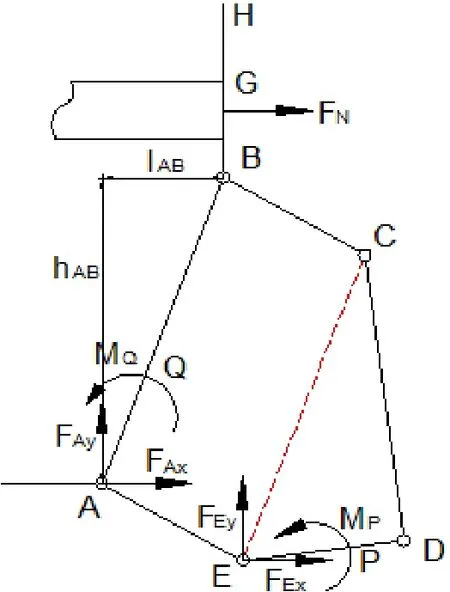

夾持物品的動作是通過手指或手掌與目標物表面接觸所產生的靜摩擦力實現的,對于兩點接觸夾持方式,其每個接觸指骨上受到的靜摩擦力最大,相應的夾持力也最大,因此以兩點夾持方式為例,對指骨在夾持200mm尺寸目標物時的受力情況進行靜力分析,如圖8所示,MQ是主指骨驅動扭矩,MP是副指骨驅動扭矩。

圖8 指骨受力分析

對單個手指整體以及主指骨(AB桿)和副指骨(DE桿)分別進行靜力平衡分析,將指骨的尺寸分解成豎直尺寸和水平尺寸,其中豎直尺寸h表示兩點之間的豎直距離,水平尺寸l表示兩點之間的水平距離,如圖8所示,AB桿的水平尺寸lAB,豎直尺寸為hAB,可得如下方程組:

求解可得:

其中:

3.2 指骨尺寸優化

為了增強夾持器的夾持能力,即輸入相同的驅動扭矩時可輸出更大的夾持力,建立優化目標函數Y(hAB,hAE,lAE,hDE,lDE)=YP+YQ,通過對指骨尺寸的分析改進,在符合機構合理的設計要求下,使得目標函數的值增大。利用MATLAB中的Plot函數分析式(2)中和各個參數之間的關系,其中lAB=100mm是由被夾持目標物的尺寸決定,hBG=30mm是由夾持目標物時的夾持力作用點位置決定,在優化過程中保持這兩個參數不變,其他參數hAB,hAE,lAE,hDE,lDE對于目標函數中YP和YQ的影響結果如圖9~圖13所示。

圖9 YP、YO與hAB的關系

圖10 YP、YO與hAE的關系

圖11 YP、YO與lAE的關系

圖12 YP、YO與hDE的關系

圖13 YP、YO與lDE的關系

1)由圖9可知,YP和YQ與hAB成明顯的負相關關系,hAB的初始設計尺寸為159.06mm,減小hAB可以增大優化的目標函數Y,同時考慮到手指的伸展長度、夾持空間的限制,取AB=150mm,即hAB=134.47mm。

圖14 指骨優化尺寸

2)由圖10和圖11可知,YQ與hAE和lAE成正相關關系,且hAE對YQ的影響較大;YP與hAE成負相關,與lAE成正相關,且lAE對YP的影響較大。通過MATLAB的fminimax工具分析hAE和lAE組合對目標函數的影響,可發現目標函數的最大值取在hAE的最大值和lAE的最小值處。hAE和lAE的值會直接影響夾持器手掌的長度和寬度,考慮到傳動機構尺寸的限制,lAE的值不能小于傳動機構(蝸輪)的尺寸,故主要通過增加hAE的尺寸來進行優化。hAE的初始設計為40mm,lAE的初始設計尺寸為69.28mm,結合夾持器手掌尺寸的要求,取優化尺寸hAE=70mm和lAE=70mm。

3)由圖12可知,YP與hDE成負相關,YQ與hDE成正相關,且hDE對YP的影響較大,故主要考慮減小hDE的值來進行優化。圖中所示的負數值表示DE桿件在夾緊平衡時,D點在豎直方向上處于E點的下面;由圖13可知,YP和YQ與lDE成負相關關系,且在lDE減小到0附近時會產生指數型增大,但由于傳動機構尺寸的限制,lDE的值不能小于傳動機構(蝸輪)的尺寸。hDE的初始設計尺寸是10.31mm,lDE的初始設計尺寸是79.33mm,在中間指骨CD=150mm保持不變的前提下,取DE=65mm,即hDE=-12.48mm,lDE=63.79mm。

至此,所有設計參數的優化結果均已確定,優化后的尺寸如圖14所示。當手指伸展長度為150mm時,手指張合寬度為300mm,符合設計需求。將優化后的尺寸代入的表達式,得到:

優化前目標函數值為Y=14.3,優化后Y=17.46,增加了22%,其中YP增加了27%,YQ增加了14%,表明夾持器的夾持能力較初始尺寸相比增強了。

3.3 指骨結構優化

用Solidworks采用優化后的尺寸重新對夾持器手指關節進行實體建模,并用自帶的Simulation插件對夾持目標物時的指骨進行靜強度分析。在夾持指骨G點上設置分割線,作為夾持力的作用線。設置指骨的材料為普通碳鋼,通過SolidWorks評估中的質量屬性得到單個手指的質量為1.525kg,打開Simulation插件,分別設置零件屬性,連結屬性,夾具屬性和外部載荷屬性。零件材料直接導入模型材料,各個指骨之間的連結均設置為銷釘連結,對主指骨和副指骨與傳動機構連接處的約束設置為固定約束,并以遠程載荷的方式施加由靜平衡方程計算所得的驅動轉矩,分別為MP=8.205Nm,MQ=32.212Nm,在分割線處施加垂直于指骨夾持面的夾持力294N以及相應的靜摩擦力147N。設置完成后對指骨結構進行網格劃分,在可能產生應力集中處設置網格控制。

得到靜強度仿真結果如圖15所示,可以發現應力主要集中在主指骨上,最大應力位于主指骨與傳動機構的連接處,為174MPa,材料的屈服強度為221MPa,指骨的強度要求為受到的最大應力不大于材料屈服強度的70%,故不滿足強度要求。此外發現副指骨受到少量應力,夾持指骨和中間指骨所受應力極小。故對主指骨重新進行結構設計,對其他指骨進行輕量化設計。

優化后的手指結構如圖16所示,通過評估質量屬性得到單個手指的質量為0.990kg,較優化前相比減小了35.1%。靜強度仿真結果如圖17所示,此時各個指骨上的應力分布更加均勻,最大應力為85.8MPa,較優化前減小了50.7%,且不超過材料屈服強度的70%,故符合設計強度要求。

圖15 優化前靜強度仿真

圖16 優化后的結構

圖17 優化后靜強度仿真

4 結論

本文提出了一種基于SolidWorks和MATLAB的機械夾持器的優化設計方法,按照需求-設計-優化的思想設計了一種二自由度夾持器。為方便手指能容易實現平動夾持運動,對指骨尺寸提出幾何約束條件,利用Ordnungsschemata方法進行傳動機構的設計。最后通過指骨的尺寸優化,夾持器的夾持能力較初始尺寸相比提升了22%,通過指骨的結構優化,夾持器的手指重量較初始結構相比減輕了35.1%,夾持時受到的最大應力減少了50.7%。本文對多自由度全驅動型機械夾持器的設計具有一定的指導意義。