采煤機電氣部件安全運行與故障診斷研究

李飛飛

(山西焦煤霍州煤電汾河焦煤公司三交河煤礦,山西霍州 031400)

0 引言

采煤機的工作位置是井下最重要、最危險的前端生產環節,在運行過程中會受到煤層、巖石的沖擊,使電機負載出現波動。與此同時,由于工作環境的惡劣,采煤機極其容易受到現場煤塵、水霧等其他方面的污染,影響采煤機的穩定性和使用壽命。對采煤機部件電氣安全和故障診斷的研究,一方面可提高設備運行的穩定性,另一方面。可以改變“事后維修”或“定期維修”的現狀。采煤機的安全運行與故障診斷的研究,需要解決煤礦井下數據獲取及電機故障類型分析兩個關鍵問題。井下數據獲取主要通過硬件電路設計來實現對電機、變頻器和各控制回路的關鍵參數的采集和傳輸。近年來學者們分別從數據傳輸[1]、語音報警[2-3]、故障監測儀等方面進行研究,奠定了遠程數據傳輸的基礎。本文作者通過無線通訊技術,將現場數據傳輸到上位機,實現對采煤機電氣部件的故障診斷。

1 采煤機電氣故障分析

1.1 電氣故障分類

采煤機電氣部件故障原因主要有短路或者斷路、絕緣下降、電器元器件損壞、接地或者回路內連接處的接觸不良甚至斷線脫焊等[4-6],導致的故障主要有:變頻器不啟動或運行報錯、截割電機不啟動或在運行時跳閘、傳輸機不啟動、采煤機啟動后自動掉電或者保護開關誤動作。按照電動機故障發生部位的不同,故障可以被分為定子故障、轉子故障及軸承故障。

1.2 常見故障分析

根據現場電動機出現故障的頻率,主要分析以下幾種常見故障:

(1)相間短路故障。在異步電機出現的所有故障當中,相間短路是常見的故障之一,在電機實際運行中,占故障總數的很大一部分[7]。當發生三相短路故障時,繞組上的電流為電動機額定電流的8~10倍,電動機的轉速急劇下降。

(2)堵轉故障。堵轉故障是電機故障中最危險的一種故障,在異步電機正常工作時,電機的轉速差s≈0.05,堵轉故障發生時轉子轉速迅速降低,接近于0,轉速差s≈1,等效電路圖如圖1所示。此時,如果電機仍然在額定電壓下工作,轉子的等效電阻減小約20倍,流過定子和轉子的電流將是額定電流的4~8倍。故障發生時間較長則容易燒毀電機,在電機運行中應當早發現、早處理。

圖1 異步電機等效電路圖

(3)過載故障。當采煤機的截割電機負載過大或者供電電壓、頻率降低時,電機發生過載故障。發生過載故障時,電機電流將會是額定電流的1~5倍,電機發熱,可能會燒壞導線的絕緣層或者加速導線絕緣的老化,減少電機的使用壽命。在電機的實際運行中,會出現瞬時性過載和穩定性過載,其中只有穩定性過載對異步電機產生危害[8]。

(4)斷相故障。斷相故障會使流過繞組的三相電流不對稱,產生負序電流。斷相故障發生在異步電機的啟動過程中時,流過電動機的電流為額定電流的0.866倍,電機無法正常啟動;斷相故障發生在正常運行電機上時,如果負載不變,電流將是額定電流的2倍以上,嚴重影響電機正常工作。

2 系統硬件設計

根據上述對異步電機常見故障的分析可以得知,需要采集的現場數據主要為采煤機各個部位電機的電壓、電流、溫度數據,采煤機的電氣故障數據通過Zigbee模塊上實時傳給上位機顯示軟件。

2.1 Zigbee模塊電源設計

根據現場需求,選用Zigbee模塊的芯片為CC2530芯片,該芯片的外部供電電壓范圍是2.0~3.6 V,工作頻率為2.4 GHz。協調器電路是ZigBee硬件電路中重要的一部分,主要負責無線網絡的建立與維護,ZigBee協調器需要持續工作,不能斷電。供電方式選擇為外部供電。電源電路如圖2所示,其中系統電源輸入電壓為12V直流電,經過LT1129-3.3降壓芯片,輸出3.3V電壓,供給ZigBee協調器使用。同時,為了增加輸出電壓的穩定性,在電壓輸出端并聯了兩個電容,一個0.1μF的貼片電容和一個10μF的鉭電容。

2.2 串口通訊設計

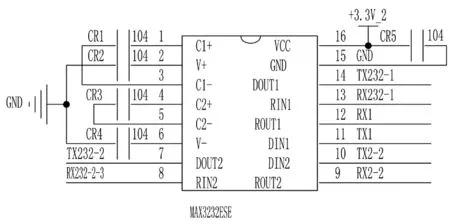

Zigbee模塊可以選擇的串口通訊方式有RS-232、RS-485和USB,該系統采用的通訊方式是RS-232通訊,利用MAX3232ESE實現TTL和RS-232之間的電平轉換,設計電路如圖3所示。其中RX1、TX1接單片機的串口,RX232-1、TX232-1分別接Zigbee模塊的RS-232專用串口,進行數據傳輸。同時,為了增加系統的擴展性,預留一路串口,方便以后硬件結構的升級。

圖2 電源電路圖

圖3 串口通訊電路

2.3 外部實時時鐘

考慮到數據采集的實時性,在Zigbee協調器電路中增加外部時鐘模塊,可以為Zigbee協調器提供精確的時鐘信息。外部時鐘芯片選用SD2200時鐘芯片,該芯片具有內部晶振,支持I2C總線接口,每年的誤差在2.5 min以內。SD2200內部具有電池,可以在沒有外部電源的條件下連續工作5年。電路原理圖設計如圖4所示。

圖4 SD2200實時時鐘

3 系統軟件設計

3.1 程序設計

系統軟件基于Keil5軟件環境開發,采用C語言編寫,程序主要實現各種傳感器數據采集、I/O控制、異步串口通訊、遠程數據傳輸。Keil5軟件集成了多種函數庫文件,可以方便地進行編譯,提高編程效率。程序流程圖如圖5所示,程序的主要功能是完成傳感器的數據采集和數據發送。

圖5 軟件流程圖

3.2 基于VB的上位機設計

設備狀態監測系統的主要軟件平臺在VB的基礎上進行開發,針對現場數據的獲取,主要顯示的現場數據是電壓、電流和溫度數據。同時,可以繪制出整個工作過程中電機電流、電壓的變化曲線,方便后續的分析。根據故障診斷的需求,在上位機界面可以選擇不同位置電機的運行狀態進行顯示和故障分析。上位機界面如圖6所示。

圖6 上位機界面示意圖

4 總結

系統通過對采煤機電機故障進行分類總結,得出不同電機故障的電壓、電流特性,為故障診斷方法奠定了基礎。根據故障診斷的需求,從硬件、軟件兩方面對現場數據獲取系統進行了具體設計,基本上可以實現對采煤機關鍵部件的故障診斷,為采煤機電氣部件的安全運行提供可靠保障。該研究還存在一些不足:可以開發Zig?bee協調器電路GPRS傳輸通道,為數據傳輸提供可靠保障;上位機界面需要進一步的優化,可以增加歷史數據的存儲功能。