基于試車試驗的渦軸發動機整機喘振裕度研究

余 雙,李本威,林學森,伍 恒

(海軍航空大學,山東煙臺264001)

隨著海軍航空兵遂行任務的多樣化,直升機因其特殊的沿海部署環境對渦軸發動機的穩定工作提出了更高的要求。由于復雜的海陸流場和高濕、高鹽霧等嚴苛惡劣的氣候環境,發動機的工作線靠近喘振邊界,在特定情況下極易引發失速喘振。因此,對渦軸發動機整機喘振裕度的研究就顯得十分必要。

國際上,美國從20世紀80年代起開展“IHPTET”計劃[1-2],之后又開展了“VAATE”計劃以提高飛行器系統的整體綜合性能,其中就包括對提高發動機穩定性的技術研究。一方面,國外學者努力研究發動機防喘規律、消喘機制和控制系統設計,另一方面,工程師們嘗試對壓氣機等進行改型設計,從結構上試圖提高發動機的喘振裕度。Wennerstrom[3-4]曾嘗試大小葉片轉子技術,但限于當時技術水平,試驗結果并不理想。近年來,隨著制造工藝和設計水平的提升,該技術也在“IHPTET”計劃中有所體現[5],國內研究人員應用低速模擬等手段進行仿真設計研究,取得了不錯的成果[6-7]。另外,Denton、Benni、Jin等[8-10]從壓氣機葉型變化的角度研究其對發動機喘振裕度的影響。

國內關于發動機喘振裕度取得的研究成果也十分豐碩。在數值仿真方面,呂從鵬等[11]通過三維數值模擬指出彎掠葉片技術能提高壓氣機的穩定性。劉前智[12]對壓氣機流場進行數值模擬,預估并驗證其喘振裕度。嚴明等[13]采用三維粘性數值模擬分析了大小葉片轉子對壓氣機性能的提升。林學森等[14]通過定義性能退化因子討論了其對壓氣機喘振裕度的影響。在試驗方面,苗潤田、唐智明等[15]在葉片上刻花紋,有效地提高了壓氣機效率和喘振裕度。李傳鵬等[16]實驗研究了旋轉進氣畸變對壓氣機喘振裕度的影響。李應紅等[17]通過試驗驗證調整靜葉安裝角能有效擴大發動機的喘振裕度。

某渦軸發動機在外場使用過程中,喘振裕度偏低,多次出現偶發喘振或前喘征兆等現象。為提高發動機的抗畸變能力,嘗試對壓氣機轉子進行了先進性設計改造,并設置放氣活門。在該系列發動機型號研制過程中,尚未進行該改型的整機喘振裕度試驗研究。本文針對改型機在壓氣機抗畸變能力上的評定,為確定改型機的整機喘振裕度,進行試車試驗,主要考察其整個工作范圍和設計工況點的喘振裕度。

1 試驗設備及試驗過程簡介

1.1 臺架設備及測試系統

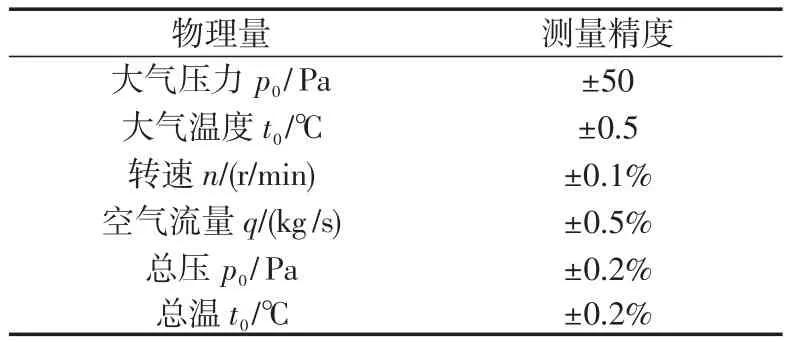

改型機的整機喘振裕度試驗依托國內某型渦軸發動機工廠提供試車臺進行。根據發動機試車及驗收技術規范,使用驗收合格、技術狀態良好的改型發動機。試車前臺架系統,試車過程中使用的儀器、儀表均經過標定和校驗,主要氣動參數測量精度見表1。

表1 試車臺參數測量精度表Tab.1 Test accuracy of aerodynamic parameters

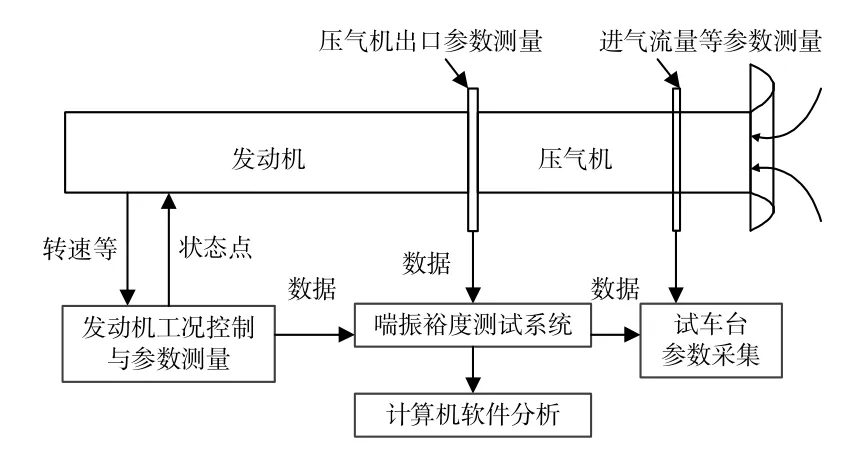

試驗以工廠試車臺為基礎,并聯合喘振裕度測試系統進行。發動機的性能參數等相關參數的采集通過試車臺和喘振裕度測試系統加裝的截面測量耙獲得。采集的發動機參數主要有:燃氣發生器轉速、自由渦輪轉速、進口空氣流量(流量管靜壓)、離心壓氣機出口總壓、離心壓氣機出口總溫、進氣壓力、進氣溫度等。發動機和整機喘振裕度測試系統示意圖如圖1所示。

圖1 發動機整機喘振裕度測試系統Fig.1 Test system of engine surge margin

1.2 壓氣機轉子改進措施

由于原型機在外場使用過程中,其喘振裕度表現不夠理想。參考壓氣機轉子的制造工藝及結構,嘗試對其應用了大小葉片技術。具體改進措施:在來流方向第一級轉子的輪轂后緣,依次間設小型葉片,如圖2所示。

圖2 壓氣機轉子改進措施Fig.2 Improvement measure in compressor rotor

1.3 試驗測試工況

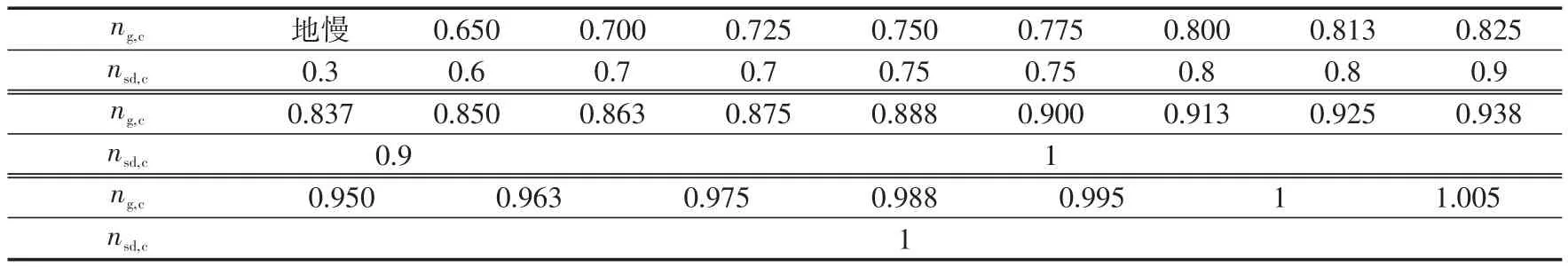

考慮發動機外場的常用工作狀態,試驗選取發動機的不同穩定工況點,如表2所示。對發動機試車按表2各試驗狀態穩定運行2min后,記錄發動機性能參數和試驗數據。試車過程中對發動機振動進行超限監控。

表2 發動機試驗工作狀態相對轉速表Tab.2 Condition points relative tachometer of engine test

表2中:ng,c為燃氣渦輪換算轉速;nsd,c為自由渦輪換算轉速。表2中數據均參考發動機設計點進行了歸一化處理。為避免轉速混淆,若如特殊說明,文中出現轉速即為燃氣渦輪換算轉速。

發動機試車過程中曾遇到諧振點,通過微調轉速避開諧振點。試驗過程中由于溫度限制,發動機未能達到設計點換算轉速狀態,因此設計點喘振裕度采用該發動機驗收試車時實際試車值計算確定。

1.4 試驗數據處理方法

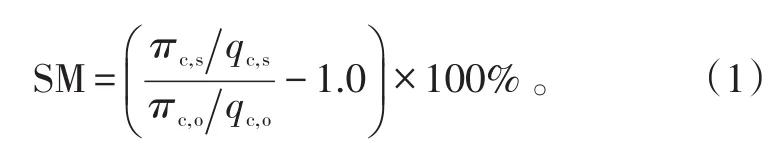

喘振裕度計算式為:

式(1)中:πc,s、qc,s分別為與工作點所在換算轉速對應的喘振邊界點的壓比、換算空氣流量;πc,o、qc,o為各狀態工作點的壓比、換算空氣流量[18]。

2 試驗結果與分析

2.1 整機喘振裕度的測算

根據試驗過程中錄取的發動機在各換算轉速狀態下的空氣流量、壓比,求出改型機相對轉速0.85~1.005工作狀態點相應的壓比和換算流量,并計算相應狀態點的喘振裕度,如表3所示。

結合壓氣機部件特性試驗獲取的改型壓氣機通用特性圖上繪制出改型機的整機穩態共同工作線,如圖3所示。

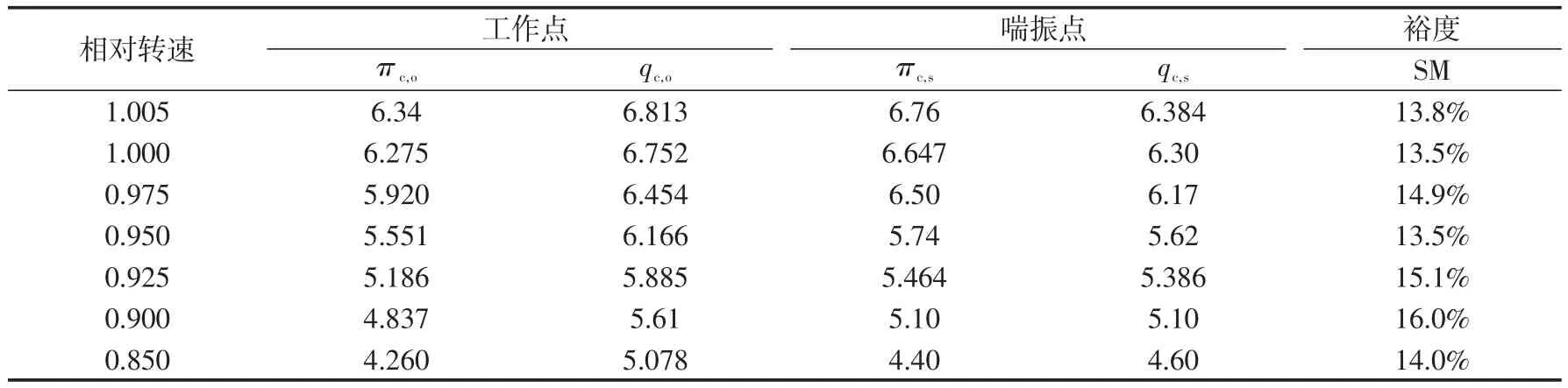

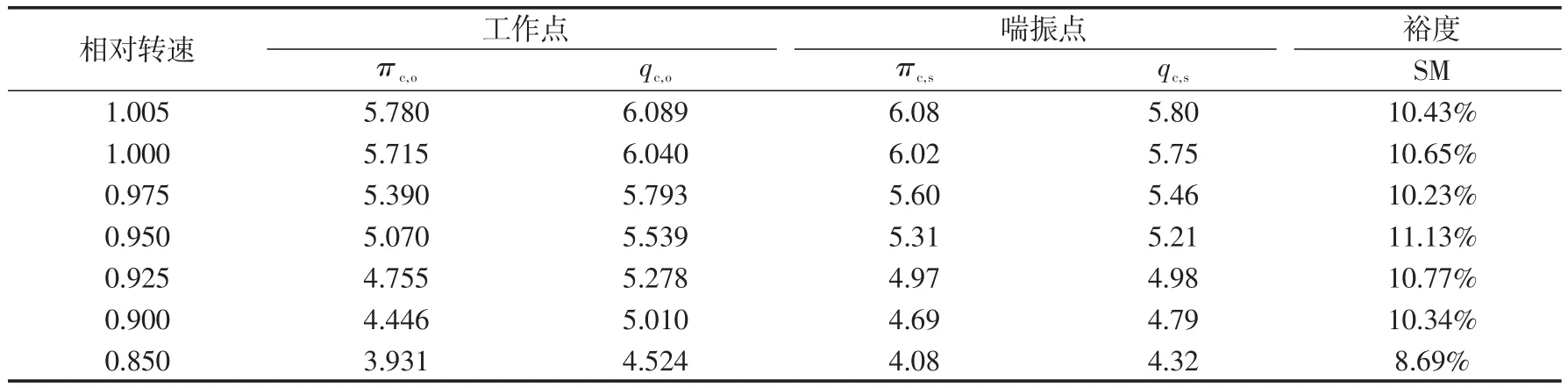

表3 改型機整機喘振裕度Tab.3 Surge margin of modified engine

圖3 改型機穩態工作線Fig.3 Steady state working line of modified engine

由圖3可以發現,改型機各轉速狀態下穩定工況點與喘振邊界相比均存在較大裕度。在壓比4.0左右共同工作線的折疊可以清楚看到放氣活門的調節作用。在低轉速下由于放氣活門的打開,明顯使發動機共同工作點遠離喘振邊界向空氣流量增大的方向移動,擴大了發動機在低轉速工況下的喘振裕度;在高轉速下喘振裕度較大,關閉放氣活門有利于提高壓氣機效率,從而提高了發動機的工作性能。

2.2 全工作范圍內與原型機的對比分析

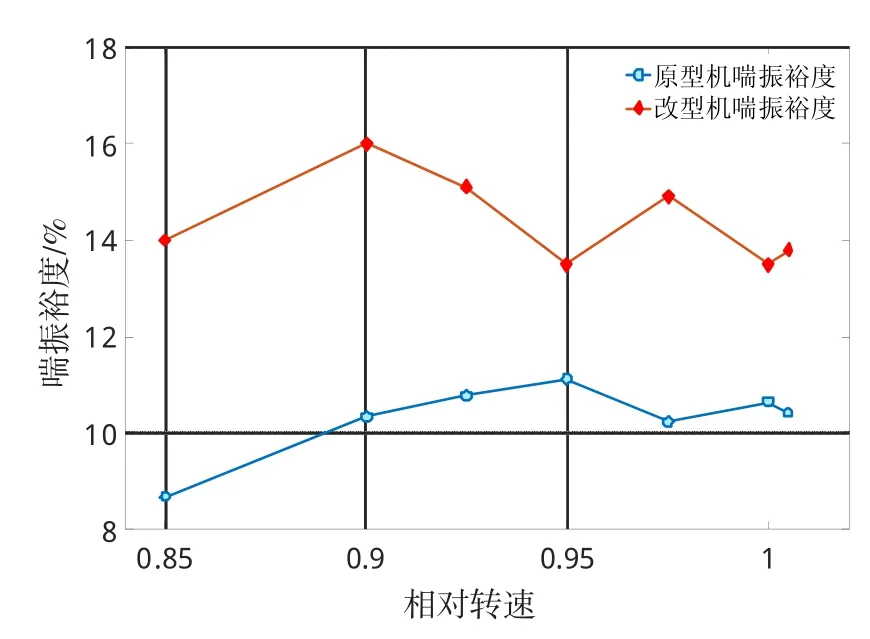

對比原型機的喘振裕度,其相對轉速0.85~1.005工作狀態點相應的壓比、換算空氣流量及其喘振裕度計算由前期工廠相關試驗獲得,如表4所示。據此,繪制出發動機改進設計前后在整個工作范圍內的整機喘振裕度變化情況,如圖4所示。顯然易見,在各處工況點,改型機的換算壓比和流量,均高于同換算轉速狀態下的原型機,說明壓氣機改進后其整機的氣體流通能力增強,壓氣機工作性能有所提升。在整個工作范圍內與原型機相比,改型機的整機喘振裕度平均提高了40.3%;在相對換算轉速0.85處,其整機喘振裕度最高提高了61.1%;在相對換算轉速0.95處,其整機喘振裕度最低提高了21.3%。

表4 原型機整機喘振裕度Tab.4 Surge margin of prototype engine

圖4 發動機整個工作范圍喘振裕度Fig.4 Surge margin of the entire working range

試驗證明,對改型機應用大小葉片轉子技術,在發動機第一級轉子輪轂后緣增設小葉片,其改進措施是有效的。在原型機葉片流道內,由于慣性作用,氣體流動時最容易在葉片的后緣出現分離現象。因此,在此處增設小葉片,可以有效減小葉片后半部分的氣動負荷,抑制葉片后緣的氣體分離現象,并且可以避免因增加全弦長葉片引起流道堵塞、效率降低和重量增加。另一方面,小葉片的應用,可以細化葉柵槽道中的氣流擴散,重新建立和分配2個通道內流量和負荷的平衡,控制大葉片表面的氣體流動和壓力分布,使其流場梯度過渡更加均勻,因而在維持較高的氣動穩定性的同時提高了壓氣機的工作性能。

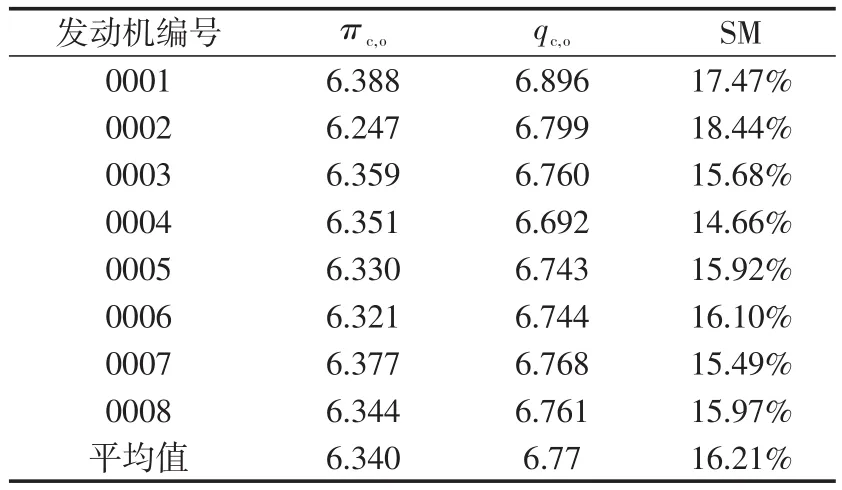

2.3 設計點整機喘振裕度的統計計算

針對發動機設計轉速工況點喘振裕度的確定計算,獲取8臺改型機進行設計點工況測量試驗。試驗過程中,出現發動機因為溫度限制未能達到設計點轉速狀態,相應地,設計點喘振裕度的計算采用該臺發動機驗收試車時錄取的起飛狀態換算空氣流量、壓比進行統計計算。同時,為了統一計算標準,設計點喘振邊界采用改型機的組合壓氣機試驗數據。

根據組合壓氣機試驗結果,取計算量πc,s=6.871、qc,s=6.314。

針對發動機在設計轉速工況點的整機喘振裕度,考察8臺改型機在設計轉速工況點的性能參數,統一喘振邊界線計算標準,進行整機喘振裕度計算。設計點喘振裕度統計計算如表5所示。顯而易見,8臺改型機的整機喘振裕度數值均處于較高水平。

統計分析,整機喘振裕度平均值為16.21%,最大值為18.44%,最小值為14.66%,均高于表4中原型機設計轉速點喘振裕度10.65%。由此可以看出,改型機在設計轉速工況點的抗畸變能力有較大改善。

表5 8臺改型機設計點整機喘振裕度Tab.5 Design point surge margin of 8 modified engines

3 結論

本文結果直接來源于該型發動機工廠試車的試驗數據,對于該型號后續的研制中,從改進發動機結構設計入手,提高整機喘振裕度提供重要的數據參考和技術儲備。

1)對原國產發動機的壓氣機轉子進行改進設計,成功應用了大小轉子葉片技術。與原型機相比,改型機在全工作范圍內的整機喘振裕度平均提升了40.3%,最高達到61.1%。

2)考慮8臺改型機的設計點工況,其整機喘振裕度由原型機的10.65%提升至改型機的16.21%,平均增幅達到52.5%。

需要指出的是,鑒于發動機試車的準備周期和試驗成本,試驗對某臺改型機進行全工況點測試,對8臺改型機進行設計工況點測試,獲得的發動機數據極其有限。考慮整機進行喘振邊界測量和溫度限制等存在較大風險,因此沿用部件級喘振邊界。今后相關參數的研究仍需進行更多試驗。