基于ANSYS/Ls-dyna的螺旋曲面液壓充模脹形研究

喬金夢, 王樹強, 劉希敏, 倪洪啟

(沈陽化工大學機械工程學院,沈陽 110142)

0 引言

螺桿鉆具已廣泛應用于石油工業,是一種非常特殊的螺旋機械,主要應用于深井、超深井、分支井、大位移井等特殊鉆井工藝中[1]。傳統的螺桿鉆具金屬定子橡膠層的厚度并不均勻。等壁厚橡膠層的金屬定子,是在預加工有內螺旋曲面的金屬定子內壁注膠生成等壁厚的橡膠層[2]。

液壓脹形技術是一種把液體作為傳力介質,利用液體壓力和軸向推力的共同作用使管坯變形成為特定形狀的零件的柔性加工技術[3]。目前液壓脹形加工技術及理論研究主要集中于管件內高壓成形,國內外對管件外高壓成形的研究尚在起步階段。

1 螺旋曲面內外高壓脹形原理

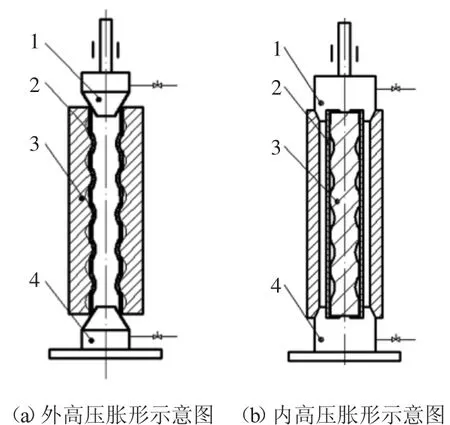

圖1 內外高壓充模脹形示意圖

管材內高壓脹形是把液體注入要脹形管坯的內部,施加高壓載荷,由管坯兩端的沖頭對其進行密封操作,而且施加軸向進給力對管材施壓,進行材料的填補,在兩種壓力載荷的相互作用下使管坯發生塑性形變,最后與模具的內表面完全貼合,得到所需要求的形狀。而外高壓脹形與之相反,它是利用高壓液體在空心管材坯料外部施加靜水壓力使坯料橫截面積縮小,并成形到置于其內部的芯模上獲得相應零件的成型工藝。螺旋定子管內外高壓脹形的實驗裝置原理如圖1所示。

2 金屬定子襯套液壓成形有限元分析

2.1 脹形壓力預估

成形過程是軸向力與內壓共同作用下的成形,變形時要考慮到軸向力的作用,所以可以粗略估算液壓脹形時坯料的初始屈服壓力。

由文獻[7]推導所得軸向應力σ計算公式為

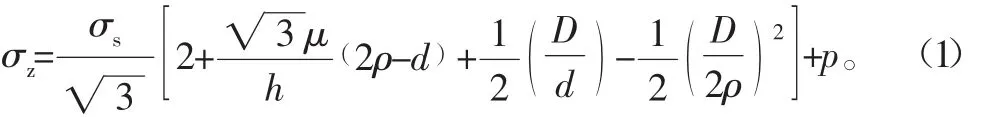

管坯內液體壓力計算公式為

2.2 有限元模型

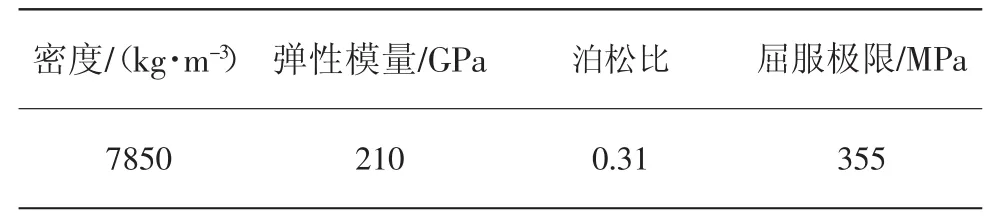

以導程960 mm、傳動比為5:6的螺桿鉆具定子為研究對象,內模具大徑126 mm、槽深8 mm,外模具大徑142 mm、槽深8 mm,內外模具長度均為100 mm。選擇45鋼作為成形管件材料,模型長度取102 mm。管坯的力學性能參數如表1所示。

表1 管坯的力學性能參數表

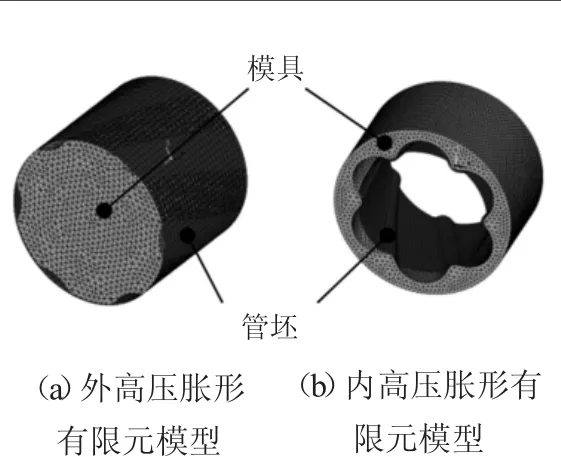

圖2 內外高壓脹形過程有限元模型

外高壓脹形階段有限元模型及內高壓脹形階段有限元模型分別如圖2所示。

3 仿真實驗結果

3.1 貼模效果的比較

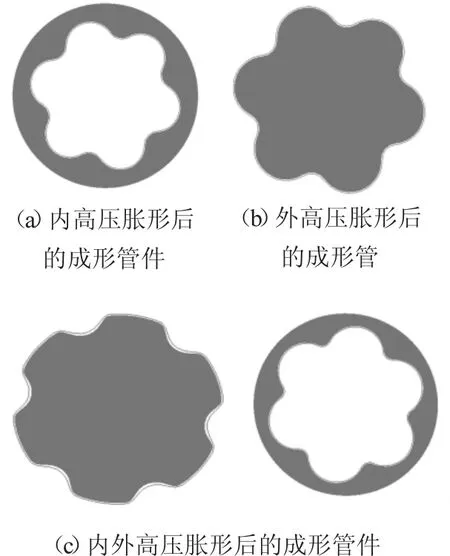

管坯的脹形壓力要達到要求,以保證螺旋的形狀以及管坯更好地貼模。脹形壓力采取雙線性加載曲線,管材壁厚選擇4 mm,選取金屬定子襯套和管件截面內輪廓線,圖3分別顯示了在內高壓、外高壓、內外分步高壓情況下橫截面沿徑向管材的變形情況。

圖3 高壓脹形后的成形管件

內高壓脹形和外高壓脹形若想達到良好的貼膜效果需要的壓力較高。圖3(a)為在內高壓200 MPa時的管件貼模情況,最大徑向誤差為1.28%,圖3(b)為在外高壓180 MPa時的管件貼模情況,最大徑向誤差為0.86%,圖3(c)為在外高壓135 MPa、內高壓140 MPa時的管件貼模情況,最大徑向誤差0.85%。外高壓成形所需壓力大大低于內高壓成形所需壓力,而內外分步高壓成形所需壓力大大低于外高壓成形所需壓力。內外分步充模脹形的工藝方法,大幅減少了脹形系統壓力,減少了脹形極限高度對工件厚度和幾何尺寸的限制。

3.2 最大變形位移

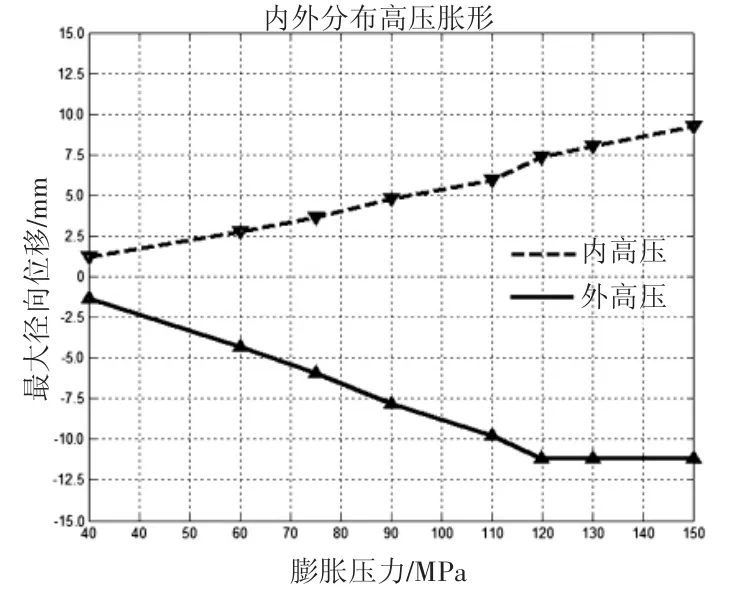

不同液壓力的載荷下,內外分步高壓脹形最大變形位移的曲線如圖4所示。隨著內部最大液壓力的增大,管坯最大徑向位移也隨之增加。但液壓力并不可無限制增大,應保證管坯的最大應力不超過材料的抗拉極限。

圖4 不同液壓力載荷下最大變形位移曲線

3.3 壁厚對成形的影響

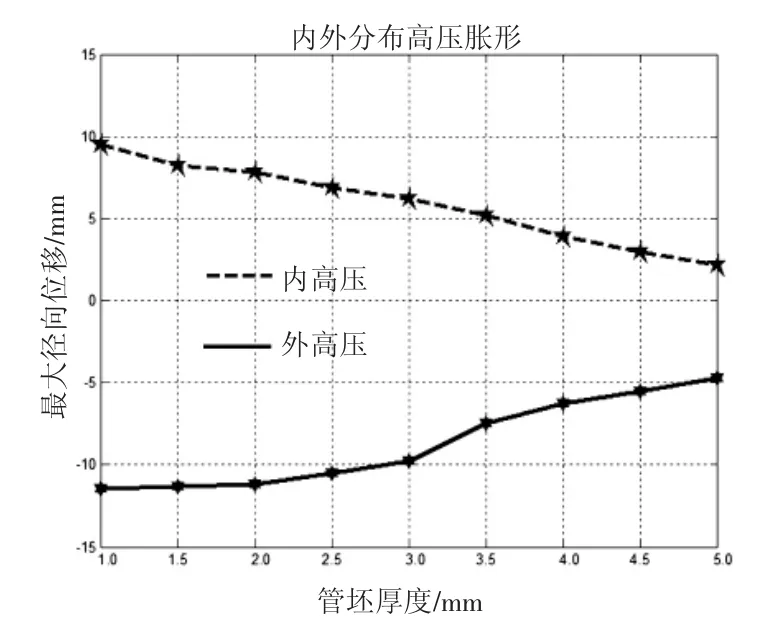

當毛坯管件與模具達到較好的貼合時,不同壁厚的管件所需脹形壓力不同,對不同壁厚的管坯均采用80 MPa的內部最大液壓力,其他約束條件均相同,通過模擬的結果對壁厚對脹形規律的影響進行探究,圖5為不同壁厚的管件成形的位移曲線。

圖5 不同壁厚管坯的最大成形位移曲線

在最大液壓力相同的情況下,隨著壁厚的增加,管坯的最大形變位移逐漸減小,但管坯的壁厚不能太小,管坯壁厚和系統壓力要優化組合,過小的壁厚容易在脹形的過程中出現管坯破裂的情況。

4 結論

提出了采用外高壓脹形成形管件凹槽部分,內高壓脹形成形管件凸起部分的分步脹形方法。通過有限元分析了成形壓力、管件壁厚對成形的影響規律,驗證了方法可行性,為后續脹形實驗實施及參數優化提供了依據。