光纖陀螺多通道并行自動測試工藝技術

李梅娟,馬 瑞,時東海

(北京航天時代光電科技有限公司,北京100094)

0 引言

隨著光纖陀螺應用的逐步推廣,產品的需求量正在穩步增長,一些型號已經進入批產階段。如何提高產品的生產效率,適應批產需求,就成為急需解決的問題。在陀螺儀生產工序中,測試是一個耗時較長的過程。目前對批量生產的陀螺儀,測試的相關工藝技術仍缺少可以借鑒的成熟技術。因此,要立足自主研究,積極探索、創新陀螺測試工藝,減少測試時間,提高生產效率,為批產順利進行提供有力的技術支持。

本文針對光纖陀螺測試工藝過程及其體積小的特點,提出多通道并行自動測試方法。通過開發自動化測試軟件、設計測試工裝、測試電路等硬件系統,可快速提高測試效率,減少測試時間。

1 總體設計

光纖陀螺多通道自動測試技術是指通過設計多陀螺并行測試的軟硬件系統,依據陀螺儀產品實際測試工藝流程,研究能在轉臺上一鍵式觸發、同時自動測試8只光纖陀螺,且能自動分析處理測試數據、自動生成測試報告的測試工藝技術。

1.1 測試內容

單光纖陀螺測試系統圖如圖1所示。其中,1為轉臺下測試電纜,2為轉臺上轉接電纜。電源及測試電路均在轉臺外面,測試軟件通過232?USB轉接線獲取測試數據。

光纖陀螺在轉臺上的測試,主要包括角速率試驗和 “地西南”位置測試。其中,角速率試驗和位置測試各進行6遍。試驗時將光纖陀螺安裝在測試工裝內,測試系統連接好后,光纖陀螺通電開始測試。靜態測試完成后,再進行速率測試。

角速率試驗的目的是測試常溫及高、低溫下光纖陀螺指標。角速率試驗需進行6遍常溫角速率試驗,在0℃、 +15℃、 +30℃、 +40℃、 +50℃、+60℃各進行1遍速率和位置試驗。光纖陀螺的測試過程中共涉及12次轉速率,速率試驗需要轉26個速率點。

由位置試驗和角速率試驗過程可以看出,測試過程要經過多個輪次的高、低溫循環,轉速率試驗也十分耗時。在產品研制階段采用的一個工裝安裝一個光纖陀螺,即在溫箱內采用單套測試設備的方式,試驗時間長,效率低。

1.2 多通道并行自動測試方案

根據對光纖陀螺測試流程和測試過程中存在問題的研究分析,采用多套并行的自動化測試方案,對測試系統進行重新設計和配置,采用在轉臺上同時安裝8只光纖陀螺進行測試的方案,如圖2所示。在設計測試工裝時,考慮轉臺尺寸有限、安裝產品多、便于光纖陀螺安裝盒拆卸操作,設計時采用花瓣形內外兩層結構方案,外層用來安裝固定8只光纖陀螺,內層用來安裝固定測試電路和二次電源模塊。

2 系統硬件設計

測試系統的硬件主要包括工裝、測試電路、供電電源、測試電纜和測試工裝。測試電路由采集1路陀螺數據變為并行采集8路陀螺數據,需要對電路進行重新設計;為了使系統穩定可靠,將供電模式由一次電源供電改為二次電源供電;測試工裝設計為圓形,使其在做速率試驗時所受向心力相同。

2.1 工裝設計

轉臺尺寸有限,承重有限,為實現8只陀螺儀并行測試,設計工裝時兼顧結構的強度和質量,既要保證陀螺儀安裝測試的安全性,又不能超過轉臺的承載能力。因此,工裝設計為兩層,以增加有效使用的面積,上層用來安裝固定8只光纖陀螺儀,如圖1所示;下層用來固定測試電路、供電電源、并有走線設計,如圖3所示。將陀螺儀、電源和測試電路都安裝在測試工裝中,優點在于避免將電源放置在轉臺下面而使用長距離的電纜,測試電路和二次電源模塊距離很近,電信號經過路徑短,可以減少電磁干擾。工裝設計了6個安裝孔,其中一個為定位孔,公差要求更為嚴格,完全模擬了陀螺儀在慣組應用中的實際安裝情況。

2.2 電氣設計

相對原有單套產品的測試系統,由于測試系統電氣接口的變化,需要重新設計測試電纜,使1套電纜滿足8只陀螺儀的并行測試要求。為提高電連接器的使用效率和插拔操作的可靠性,要重新選擇電連接器。

測試系統電氣連接如圖4所示。其中,a為RS422轉接線,b為轉臺下轉接電纜,電纜b與轉臺配套的電連接器型號為JY27467?T23B32PN和JY27467T23B34SN,與一次電源配套的電連接器為DB25針,與RS422配套的電連接器是DB9插頭;c為轉臺上轉接電纜(兩種插頭兩種電纜),電纜c與轉臺配套的電連接器是JY27467T23B32PN和JY27467T23B34SN,目的是專纜專用,使其明顯地區別于其他電纜,防止電纜的誤接錯用。工裝上電纜接口設計為DB25針和DB25孔,防止電纜插錯引起陀螺儀芯片燒壞。電纜線均采用屏蔽線以避免信號線的電磁干擾,另外考慮測試電纜上的壓降對陀螺儀內電路板的影響,采用多點多線,布線長度盡量短。

在單陀螺儀測試系統中,測試電源放置于轉臺下面,通過滑環給陀螺儀供電。為縮短陀螺儀到電源之間的距離,測試電路需要安裝在離電源模塊和陀螺儀都比較近的位置上。因此,需要在工裝上設計測試電路板、二次電源的安裝位置。根據測試系統的配置、電源模塊和測試電路的外形尺寸,將測試電路、電源模塊安裝在測試工裝的背面。電路板的安裝方式占用空間小,有利于測試工裝整體尺寸的控制。

測試盒的核心是高速數據采集單元,高速數據采集單元通過RS232接口實現與陀螺儀通信,高速數據采集單元采用基于ARM+FPGA的高性能嵌入式系統。

為實現整個數據采集單元的實時性以及應用任務的方便編寫,數據采集單元采用嵌入式實時操作系統(RTOS)。RTOS有效保證了系統對相應事件處理的實時性,并且對應用任務提供了統一的任務擴展、調度接口函數,以方便應用任務的開發及調試。數據采集單元采用FPGA技術實現各種接口協議,并實現對各種通信數據的硬件時標,如圖5所示。

3 測試軟件設計

本測試系統采用Microsoft Visual Studio開發測試軟件,軟件具有轉臺控制、數據采集、數據處理、判斷的功能。設計充分考慮測試過程中容易出錯的部分,在軟件中增加自動建立文件夾、數據實時保存功能;為減少數據處理的復雜步驟,在軟件中增加數據自動處理、判斷的功能。為使軟件能兼容不同型號陀螺儀的自動化測試,在軟件中增加模式設置(用于固定不同型號的速率點),增加Matlab服務器動態鏈接(用于變換不同型號的數據處理程序)。在菜單欄中設計有速率標定和開始兩種模式的測試方式,速率標定用于速率試驗的自動化測試,開始按鈕用于零位、溫度循環、老煉等不需要控制設備的測試。軟件設計中還設有轉臺速度顯示窗口,測試開始時間和結束時間,Matlab命令輸入窗口等。同時,軟件還可以根據測試陀螺儀的個數變換窗口顯示的數量。

測試軟件的運行流程如圖6所示,以常溫速率試驗為例,啟動測試軟件后,選擇轉臺型號,選擇產品型號,填寫產品編號并選擇串口號,程序將自動判斷一只或多只的測試模式;自動建立數據保存路徑與名稱,接收數據串口、控制設備串口、讀取面板上的控件參數,向轉臺發送命令,若轉臺穩定,檢查數據接收標志,進行數據的讀取、翻譯、顯示,測試完成后進行數據的處理、判斷并生成測試報告。測試軟件的工作界面如圖7所示,包括8通道測試數據顯示區、輸出數據區、菜單設置區。

測試軟件收到的數據是從測試電路中發送出來的422串口信號,其發送周期為100ms/幀,32位數據位,采取和校驗,幀長12字節,每幀數據包含幀頭、通道數、陀螺數據、溫度數據、校驗位和幀尾等一系列信息,波特率為115200。

測試軟件運行具有高度的自動化,如測試參數均由軟件自動設置,轉臺的啟動、轉動狀態也由軟件控制、判斷等。因此,可以減輕操作員操作、監視轉臺轉動的重復勞動,減少在操控轉臺過程中可能出現的人為誤操作現象,從而提高測試的準確性、一致性。

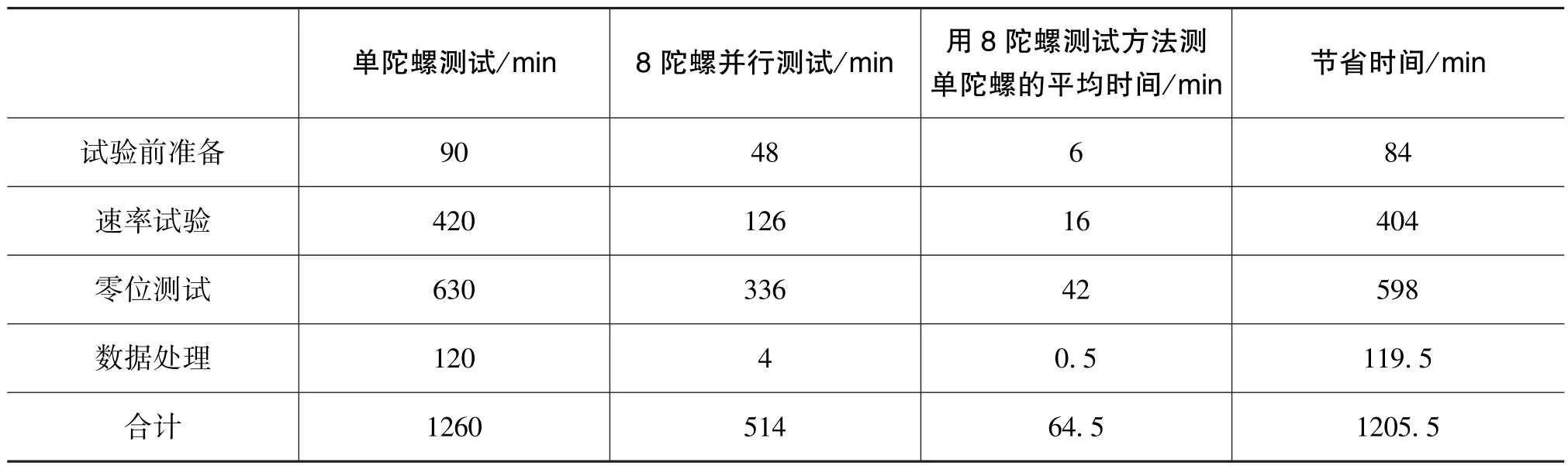

對比單陀螺測試和8陀螺并行測試的效率,某型號光纖陀螺進行測試的時間比較結果如表1所示。一方面,采用開發的測試軟件可以減少人為判斷轉臺穩定、控制轉臺的操作時間;另一方面,8只陀螺并行測試可以將整體測試效率提高7倍以上,大大提高生產效率。

表1 單陀螺與8只陀螺測試時間比較Table 1 Test time comparison between single FOG and 8?FOG

4 結論

本文針對光纖陀螺測試過程的項目多、耗費時間長、產品生產效率低的問題,提出8只陀螺并行測試方法,構建測試系統,設計了工裝及電纜等硬件,開發了相應的測試軟件。自動化的軟件操作,減少誤操作機率,降低工人的勞動強度,提高了測試的準確性。多組合測試方法提高產品的測試效率7倍以上,降低了測試成本,適合于光纖陀螺產品的批量生產,為光纖陀螺的廣泛應用提供可靠保障。