制氫裝置變壓吸附現狀分析及改造措施

許 楠,肖風良

(中國石化洛陽分公司,河南 洛陽 471012)

成品油的需求量與質量不斷提高,煉油廠油品質量升級刻不容緩,增加加氫工藝裝置成為煉油廠升級的必由之路,隨之氫氣資源的缺乏也逐漸變成煉油廠的重要問題[1]。針對這一問題,各大煉油廠都積極拓寬制氫來源,而含氫干氣的高效利用已成為降低產氫、用氫成本的重要手段[2-3]。中國石化洛陽分公司(簡稱洛陽分公司)制氫裝置公稱能力為40 000 m3/h 工業氫,采用輕烴水蒸氣制氫技術,年開工8 400 h,生產純氫30.2 kt。制氫裝置由原料加氫脫硫、水蒸氣轉化、中溫變換、變壓吸附(PSA)氫氣提純及余熱回收系統組成[4]。其中PSA氫氣提純部分由成都華西化工科技股份有限公司設計,加工量為40 000 m3/h,制氫裝置于2009年5月一次開車成功,生產出純度為99.9%的工業氫。2015年12月裝置大檢修后停運制氫裝置,外購濟源氫氣和洛陽分公司所產重整氫共同構成氫管網,制氫裝置原料富氫氣體進入高壓瓦斯管網作為燃料氣。富氫氣體流量(標準狀態)為10 500~12 000 m3/h,氫氣體積分數為60%~75%,作為燃料氣造成高壓瓦斯管網過剩(夏季尤為突出)。為降低購氫成本,2016年,對制氫裝置中PSA單元進行改造,利舊現有PSA實施改造,富氫氣體直接進入PSA進行提純,2016年11月改造項目完成并成功投產。2017年10月30日至11月10日停工檢修,更換了10臺程控閥后,至今運行正常。以下主要介紹洛陽分公司制氫PSA裝置的特點和現狀以及制氫PSA改造內容和改造后的標定情況。

1 裝置概況

制氫裝置原PSA單元由10臺吸附塔、2臺順放罐、1臺解吸氣緩沖罐、1臺解吸氣混合罐,83個程控閥及1個液壓泵站構成。產品氫外送至管網,解吸氣送至轉化爐作為燃料氣的一部分燒掉。整個吸附提純過程通過程序設計控制83個程控閥自動開關來實現,采用10-2-4流程設計,即在一個吸附周期內10塔流程,2塔同時吸附,吸附過程包括 4次連續均壓回收氫氣,逆放、沖洗再生過程。單獨對于一個吸附塔,共有10個程控閥,通過程控閥的開關變化,完成吸附、一均降、二均降、三均降、四均降、順放、逆放、沖洗、四均升、三均升、二均升、一均升、產品氫終升共13個工藝步序。

2 改造方案的主要內容

利舊現有制氫裝置的PSA單元,實施適當改造,調整吸附劑配置,停掉制氫裝置原料加氫脫硫、水蒸氣轉化、中溫變換、余熱回收系統,實現富氫氣體直接進入PSA單元進行提純回收氫氣,同時仍保留中變氣(即利用富氫氣體脫硫后進轉化爐進行反應,再進入中變反應器后的氣體產物)進料運行工況。本次PSA改造包括兩部分,分別為PSA流程改造和吸附劑換劑。

2.1 PSA流程改造

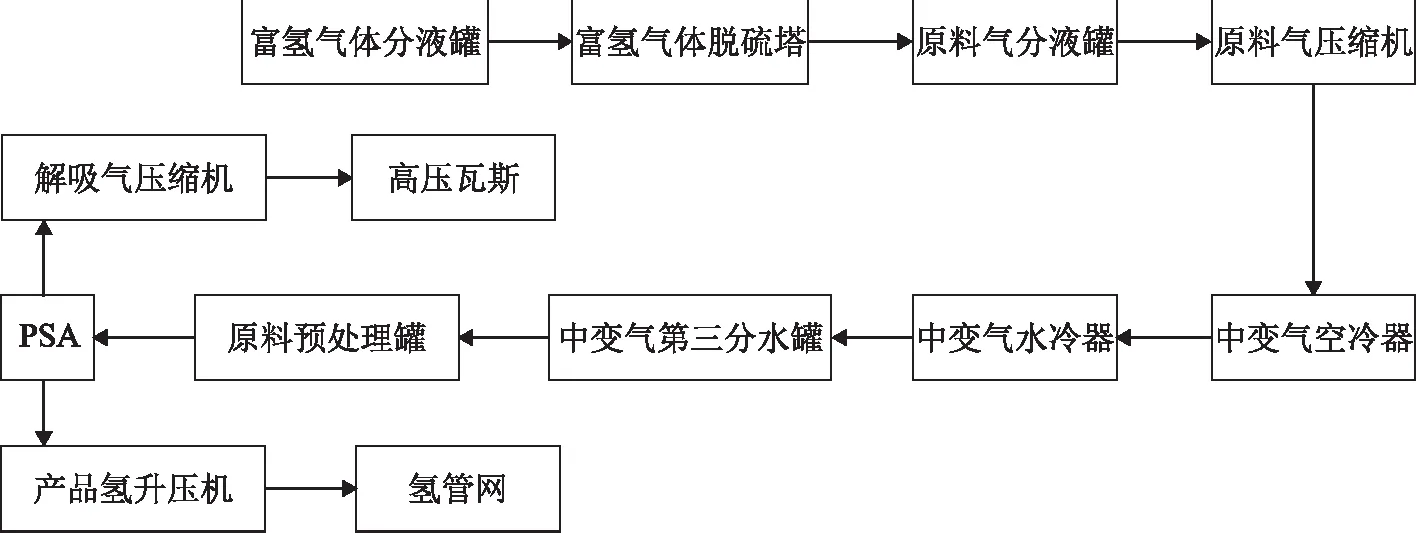

改造后PSA工藝流程示意見圖1。富氫氣體經富氫氣體分液罐分液后,經過富氫氣體脫硫塔脫硫后,經原料氣壓縮機從0.6 MPa升壓至2.4 MPa,進入原有中變氣冷卻流程,利舊中變氣空冷器和中變氣水冷器冷卻至40 ℃,經中變氣分水罐分水后,進入PSA原料預處理罐攔截重烴類雜質,再進入PSA進行氫氣提純(PSA吸附劑部分利舊),PSA解吸氣需要經壓縮機升壓后送至高壓瓦斯管網,氫氣進入產品氫升壓機升壓至3.5 MPa后進入氫氣管網。

本次改造新增PSA原料預處理罐1臺,改造后PSA采用8-1-4工藝流程,仍由 10臺吸附塔、2臺順放罐、1臺解吸氣緩沖罐、1臺解吸氣混合罐,83個程控閥及1個液壓泵站構成,8個塔工作,其余2個塔處于備用狀態。運行時1臺始終處于吸附狀態,其余7臺處于再生的不同階段。吸附塔的整個吸附與再生過程都是通過65臺程控閥門按一定的工藝步驟和順序進行開關來實現。

單獨對于1個塔,共有 10 個程控閥,通過程控閥的開關變化,仍完成吸附、一均降、二均降、三均降、四均降、順放、逆放、沖洗、四均升、三均升、二均升、一均升、產品氫終升共 13 個工藝步序,但是吸附時間相比改造前進行了適當調整。

圖1 改造后PSA工藝流程示意

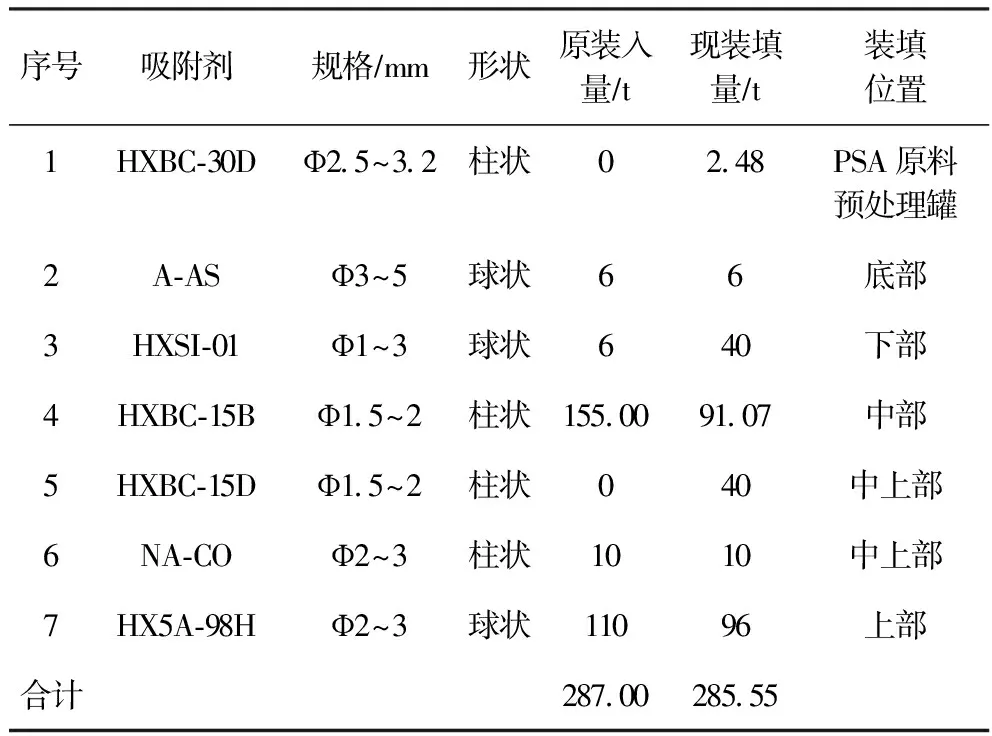

2.2 PSA吸附劑更換

本次吸附劑裝填方案見表1,主要涉及PSA原料預處理罐吸附劑裝填(表中序號1),原有的10個吸附塔吸附劑部分更換(表中序號2~7)。從表1可以看出,根據PSA進料組成的變化,主要在原料預處理罐中裝填攔截重烴類的吸附劑HXBC-30D,補充吸附水和烴類的吸附劑HXSI-01、HXBC-15D,減少了吸附甲烷和氮氣的吸附劑HXBC-15B、HX5A-98H。

表1 吸附劑裝填方案

3 改造后工藝特點和裝置運行效果

3.1 改造后工藝特點

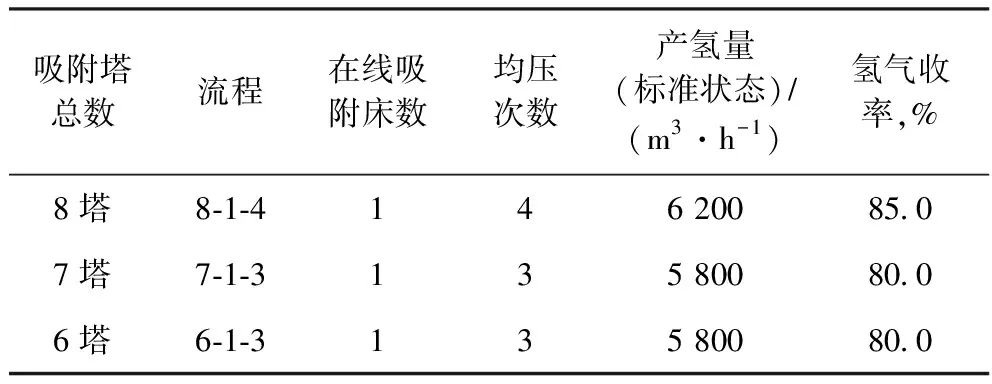

為提高裝置運行的連續性和可靠性,編制了一套自動切塔與恢復程序,即當某一臺吸附塔出現故障時,可將其脫出工作線,讓剩余的7個吸附塔轉入7-1-3流程(7塔流程、1塔處于吸附、3次均壓)運行,如果再有一臺吸附塔出現故障則可繼續切除,轉入6-1-3流程(6塔流程、1塔處于吸附、3次均壓),但此時裝置處理氣量和產氫量等指標會發生變化,切塔后流量和壓力參數的變化見表2。

表2 切塔后流量的變化

3.2 標定結果

改造項目于2016年11月20日投產后,運行平穩正常。于2017年2月13—16日對裝置進行了標定。標定進料條件為:PSA進料量(標準狀態)10 000~15 000 m3/h,富氫氣氫體積分數不小于70%。以組成來計算氫氣回收率(Y)的公式見式(1)。

(1)

式中:φP,φF,φD分別為原料、產品和解吸氣中氫氣體積分數。

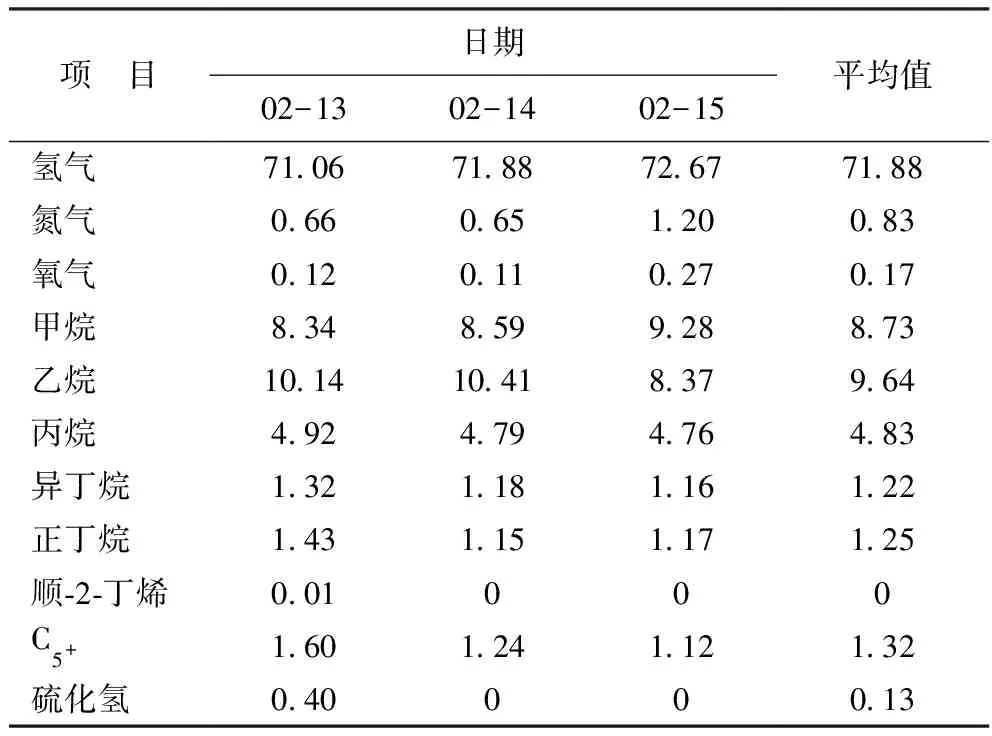

3.2.1標定原料組成富氫氣原料組成見表3。從表3可以看出,標定期間的原料氣組成變化不大,氫氣體積分數平均為71.88%,屬于中等含量的富氫氣體,為典型的以低壓分離氣為主的含氫氣體,雜質以C1~C4為主,硫化氫含量極少,C5+重烴類也很少,較適合作為PSA的原料。

表3 富氫氣原料組成 φ,%

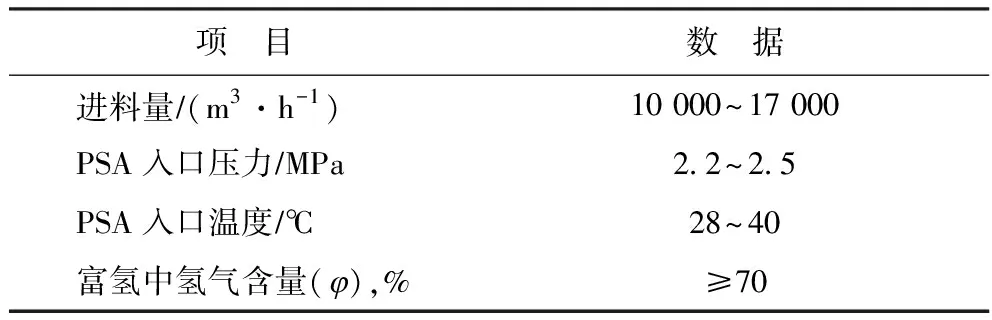

3.2.2標定主要操作條件標定時的主要操作條件和參數見表4和表5。由表4和表5可以看出,標定期間的操作條件比較平穩,基本與制氫工況類似,由于其工藝流程較簡單,因此操作參數控制點并不多,2個分液罐的液位控制都較低,PSA入口溫度和壓力較為平穩。

表4 主要操作條件

表5 主要操作參數

1)為標準狀態。

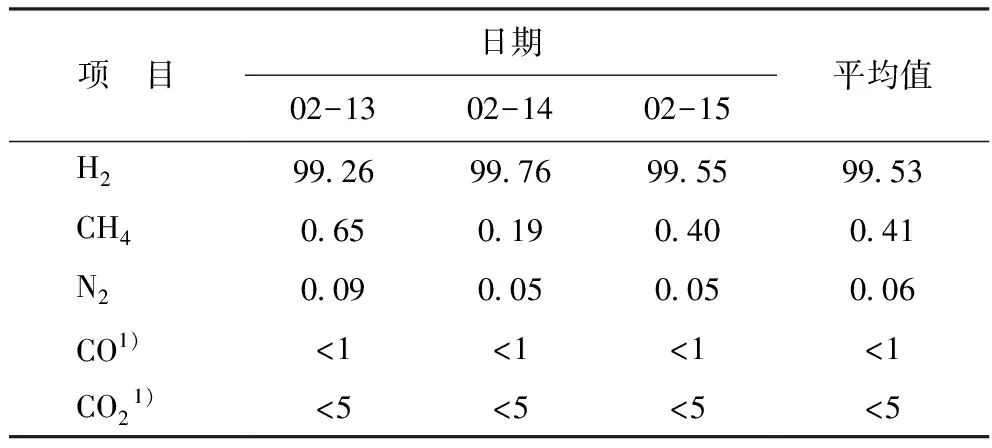

3.2.3產品性質制氫PSA的兩種產品解吸氣和氫氣組成見表6和表7。從表6和表7可以看出:由于本裝置PSA為沖洗再生流程,因此解吸氣中有一定量的氫氣,原料氣中的絕大部分雜質均在解吸氣中;產品氫中氫氣體積分數達到99%以上,CO體積分數平均值小于1 μL/L,CO2體積分數平均值小于5 μL/L,還有極少量的甲烷,完全滿足下游加氫裝置的需求。

表6 解吸氣組成 φ,%

表7 產品氫氣組成 φ,%

1)單位為μLL。

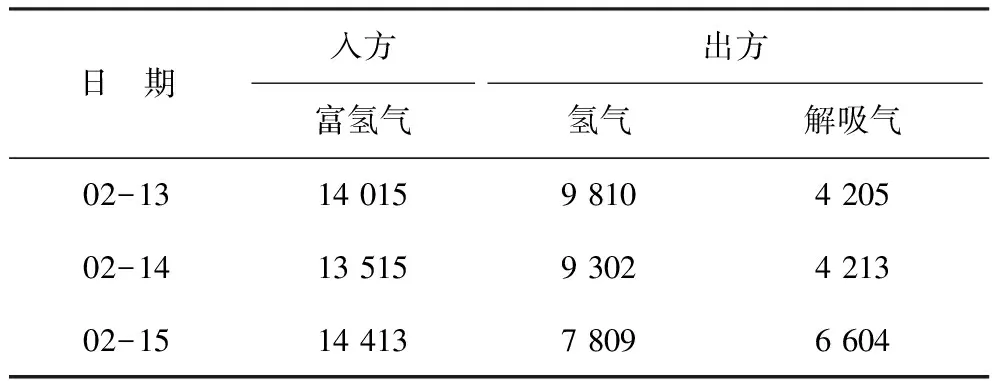

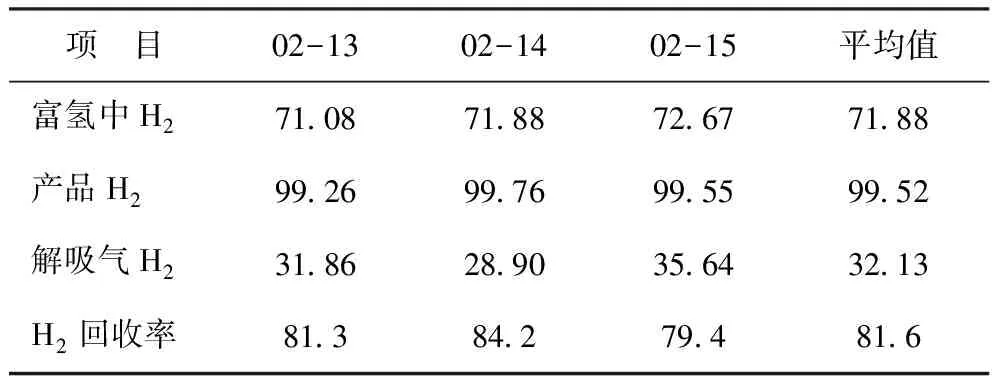

3.2.4物料平衡及氫氣回收率物料平衡數據及氫氣回收率見表8和表9。從表8和表9可以看出,原料富氫氣體中氫體積分數平均為71.88%,解吸氣中氫體積分數平均為32.13%,氫氣回收率為81.6%,產品氫體積分數平均為99.52%,滿足用氫需求,此次改造基本達到設計要求。

表8 物料平衡數據 m3/h

表9 氫氣回收率 φ,%

3.3 裝置運行效果

自2017年2月開始,制氫PSA開始最大量產氫,引入芳烴干氣進制氫PSA,擴大原料來源,按照進料量(標準狀態)不小于16 000 m3/h、產品氫中(CO+CO2)體積分數不大于10 μL/L來控制,氫氣體積分數始終保持在99%以上,2017年1—10月制氫PSA產氫量見表10,不僅滿足了用氫單位的需求,也降低了用氫成本。

表10 2017年1—10月制氫PSA產氫量

4 存在的問題及對策

4.1 氣體流量儀表波動較大

原制氫裝置PSA設計進料量(標準狀態)為59 000 m3/h,產氫量為40 000 m3/h,改造后進料量(標準狀態)為12 000~15 000 m3/h,產氫量為7 000~8 700 m3/h,原始管徑過大,造成計量儀表不準確,給物料統計帶來一定困難。通過對中變氣進PSA流量計和產氫流量計進行縮量程改造,基本滿足了計量的要求。

4.2 入口分液罐帶液

由于該項改造投用后效益比較明顯,而干氣量主要來源于重整裝置、催化裂化柴油加氫、直餾柴油加氫、噴氣燃料加氫、蠟油加氫等裝置的低壓分離氣、酸性氣和廢氫,實施高低硫原油順序加工時,干氣量較大,經過富氫氣體脫硫塔后,再經過原料氣壓縮機壓縮后,產生了一定量的胺液和輕烴類混合物,夏季時排放至裝置放空罐,但是冬季氣溫較低情況下,又是間斷排放,存在凍凝現象,造成PSA被迫降量,以減少帶液。通過增加排凝管線伴熱,既保證了最大量產氫,又防止管線后路凍凝。

4.3 程控閥部分內漏

由于裝置自2009年開工至改造期間,程控閥沒有進行更換,部分存在著內漏現象,造成氫氣回收率下降,在2017年11月檢修過程中,運用靜態基準塔判斷法[5],更換了10臺存在內漏的程控閥,同時發現程控閥中有少量吸附劑粉末,初步判斷為塔頂部絲網可能發生破損,為此更換了新絲網,跑劑原因可能是因為吸附劑僅是部分更換,吸附劑受烴類長期浸透和穿透產生粉化從絲網漏出。因此,監控原料組成、根據在線分析儀及時調整吸附時間對于制氫PSA長周期運行十分必要。

5 結 論

PSA制氫裝置改造后,優化了產氫流程,提高了供氫量,在原料富氫氣體中氫體積分數為71.88%的條件下,產品氫中氫體積分數達到99%以上,CO體積分數平均值小于1 μL/L,CO2體積分數平均值小于5 μL/L,氫氣回收率為81.6%,基本滿足了用氫要求。