管式爐-離子色譜聯用測定車用柴油的硫含量

王 碩,段衛宇,呂煥明,邱兆軍

(1.遼寧省產品質量監督檢驗院,沈陽 110144;2.國家石油產品質量監督檢驗中心(沈陽);3.遼寧省工業潤滑油液監測工程實驗室)

硫在大氣中的主要存在形式為二氧化硫和三氧化硫,是形成酸雨的主要物質,全球的二氧化硫人為排放量約為150 Mt/a,燃料燃燒占70%以上。因此,世界各國對于燃料油中硫含量的控制也日益嚴格[1-2]。現階段,我國車用柴油國家標準中硫質量分數要求不大于10 μg/g,仲裁檢測法為紫外熒光法(GB/T 0689—2000)[3],方法檢出限低,操作簡單,應用范圍廣[4-5]。但近幾年也出現了硫含量檢測結果偏差較大的情況,尤其對于硫質量分數不高于10 μg/g的樣品,樣品中存在的氧、氯和氮等元素會對硫含量的測定結果造成干擾,甚至造成誤判[6]。本研究參考文獻[7-10]方法,在管式爐法[4](GB/T 387—1990(2004))的基礎上改良,結合離子色譜法測定車用柴油中的硫含量,為車用柴油產品質量控制提供技術支撐。

1 實 驗

1.1 儀器及試劑

美國戴安公司生產的ICS-90 離子色譜儀;大連北方分析儀器有限公司生產的BF-30A深色石油硫含量測定器(管式爐法);瑞士METTLER-TOLEDO公司生產的AB 204-L電子分析天平;美國MILLIPORE公司生產的INTRGRAL 15型Milli-Q超純水機;Dionex IonPac AS18陰離子分析色譜柱;Hamilton 700型進樣針(50 μL)。

硫含量測定用標準物質,質量濃度分別為1.0,2.0,10.0 mg/L,取自中國石化石油化工科學研究院;硫酸根標準溶液,質量濃度為1 000 mg/L,中國計量科學研究院生產,批號GBW(E)080266;超純水,電阻率為18.2 MΩ·cm;氧氣,純度不低于99.99%;雙氧水等其它試劑均為分析純;車用柴油產品購自遼寧省中國石油天然氣股份有限公司和中國石油化工股份有限公司(共采集14批次車用柴油產品)。

1.2 溶液配制

1.2.1測試液樣品載樣用瓷舟和細砂洗凈干燥,預先在950 ℃煅燒30 min后移入干燥器備用。用進樣針精密吸取適量柴油樣品,差重法稱取約15.0 mg(準確至0.1 mg)均勻涂布在瓷舟的底部,呈細長條狀,覆蓋1~2 g細砂(粒徑小于0.25 mm)吸附試樣,備用。

管式電阻爐出口的接收管中加入約1.5 mL過氧化氫體積分數為0.6%的水溶液作為吸收液,將尾氣管出口插至吸收液的液面下。將載樣瓷舟放入石英管中,密閉系統,通入氧氣,控制氧氣流速為(350±10)mL/min,爐溫設為950 ℃。瓷舟逐漸移至管式電阻爐中間部分,燃燒時間為40 min。試驗結束后,用超純水清洗尾氣管,定容至2 mL,過0.45 μm微孔濾膜即得樣品測試液。將樣品測試液用離子色譜法測定其中的硫酸根離子濃度,再換算成車用柴油中的硫含量。

1.2.2標準溶液將硫酸根標準溶液用超純水分別稀釋成質量濃度為0.01,0.10,0.50,1.00,2.50,5.00 mg/L的標準溶液,置于陰涼避光處保存。

1.3 儀器工作條件

試驗儀器主要有離子色譜儀和管式爐,用2.0 mg/L硫含量測定用標準物質對儀器的工作條件進行優化,使試樣的燃燒、氧化和分離分析均達到最優化。管式爐和離子色譜儀的工作條件見表1。

表1 管式爐和離子色譜儀的工作條件

2 結果與討論

2.1 管式爐燃燒氧化的條件優化

試樣是否能夠充分燃燒是硫含量準確測定的前提。為此,在文獻[7-10]方法的基礎上,對管式爐法燃燒氧化階段的3個環節進行了優化。首先,將通入管式爐的空氣改為氧氣,保證試樣與氧氣充分接觸燃燒。其次,將試樣用Hamilton進樣針涂布在瓷舟上呈細長條狀,用細砂覆蓋吸附,避免試樣經加熱迅速揮發造成燃燒不充分。最后,以約1.5 mL吸收液吸收試樣中的硫,最后定容至2 mL,避免試樣燃燒過程中吸收液揮發帶來的體積誤差。在此基礎上優化參數,管式爐燃燒溫度設置為950 ℃,瓷舟行進速率為0.2 cm/min,總燃燒時間為40 min。

2.2 最大載樣量和過氧化氫氧化能力考察

管式爐法中瓷舟裝載過多的樣品會因燃燒不充分帶來誤差,經測試,裝載20 mg及以下的車用柴油樣品可充分燃燒。車用柴油中的硫化物燃燒可產生二氧化硫和三氧化硫兩種形式的硫化物氣體,其中的二氧化硫需與吸收液中的過氧化氫反應轉化為三氧化硫。吸收液中過氧化氫體積分數為0.6%,可以滿足試驗要求。

2.3 標準溶液

采用外標法定量,分別將0.01,0.10,0.50,1.00,2.50,5.00 mg/L的標準品溶液注入離子色譜儀,測定硫酸根離子的色譜峰面積,以峰面積(A)為縱坐標,質量濃度(C)為橫坐標繪制標準曲線。標準曲線方程為A=0.291 0C-0.002 7,相關系數為0.999 8,硫酸根離子在0.01~5.00 mg/L范圍內線性關系良好,換算成硫質量分數的線性范圍為0.44~222.22 μg/g。

2.4 方法評價

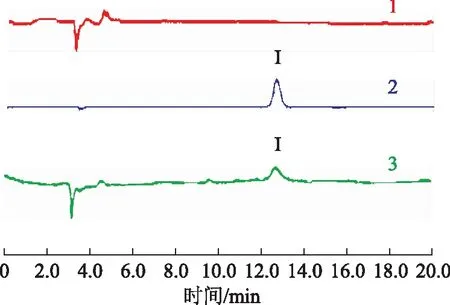

2.4.1系統適用性將車用柴油樣品測試液以1.3節儀器工作參數進行分析,車用柴油中的硫含量以硫酸根離子的形式檢出。車用柴油中硫酸根離子的色譜見圖1。從圖1可以看出,硫酸根離子標準品溶液和車用柴油樣品供試液在保留時間為12.77 min處均有吸收峰,而不含硫的空白樣品溶液在該處沒有吸收峰,說明其它成分對硫酸根離子的測定無干擾。

圖1 車用柴油中硫酸根離子的色譜1—空白樣品溶液; 2—硫酸根離子標準品; 3—車用柴油樣品。I—硫酸根離子色譜峰

2.4.2檢出限和定量限將硫酸根標準溶液稀釋,以3倍噪音時的硫酸根質量濃度為方法檢出限,以10倍噪音時的硫酸根離子質量濃度為方法定量限,結果硫酸根離子的檢出限和定量限分別為0.002 5 mg/L和0.008 0 mg/L,換算成硫質量分數的檢出限和定量限分別為0.11 μg/g和0.37 μg/g。

2.4.3精密度和重復性試驗取0.10 mg/L的硫酸根離子標準品溶液,按色譜條件分析,重復進樣6次,測定峰面積,計算精密度,結果硫酸根離子峰面積的相對標準偏差(RSD)為2.94%,表明精密度良好。取車用柴油樣品,制備6份測試品溶液,按色譜條件分析,測定峰面積,車用柴油樣品中硫含量測定結果的RSD為4.75%,方法的重復性良好。

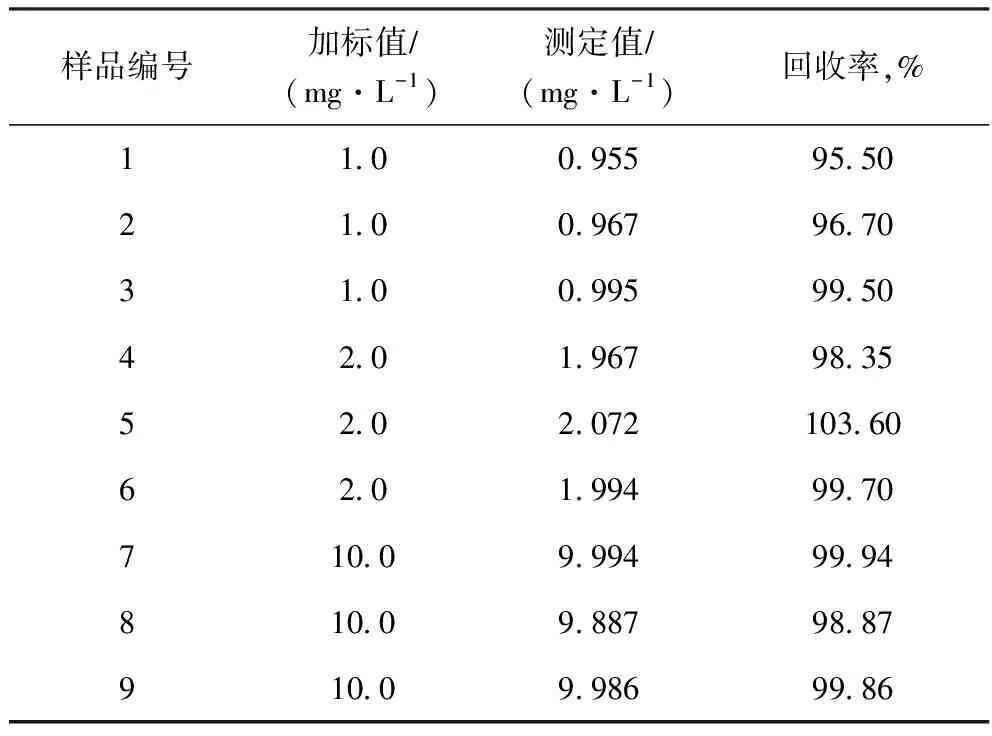

2.4.4回收率試驗稱取適量硫含量測定用標準物質(1.0,2.0,10.0 mg/L),制備測試液,進行離子色譜分析,與標示量對比,計算回收率,結果見表2。從表2可以看出,車用柴油樣品在1.0,2.0,10.0 mg/L 3個水平的回收率在95.50%~103.60% 之間,平均回收率為99.11%(RSD為2.29%)。

表2 方法的加標回收率

2.4.5對比試驗將采集的14份車用柴油樣品,采用本方法測定其中的硫含量,并與紫外熒光法測定的硫含量進行對比,結果見表3。從表3可以看出:14份車用柴油樣品中有13份樣品的測定結果基本吻合,相對標準偏差和相對誤差均小于5%,只有3號樣品的偏差較大,原因可能是樣品中含有的氮、氯等其它元素干擾硫含量的檢測結果[6];管式爐-離子色譜聯用法和紫外熒光法的測定結果相差不大,可以作為車用柴油中硫含量的分析方法。

表3 管式爐-離子色譜法和紫外熒光法測定結果的對比

3 結 論

采用管式爐高溫燃燒、雙氧水氧化將樣品中的硫化物轉化成硫酸根離子的形式,以離子色譜分離分析,測定硫酸根離子含量,再換算出車用柴油中的硫含量,可有效避免其它元素的干擾。方法的硫檢出限為0.11 μg/g,在0.44~222.22 μg/g范圍內線性關系良好,精密度和重復性的RSD均小于5%,回收率在95.50%~103.60% 之間,平均回收率為99.11%(RSD為2.29%),符合分析方法要求,適用于車用柴油中的硫含量檢測。