乙烯裝置脫乙烷塔的模擬分析與優化探討

趙 雄

(西安澤灃網絡科技有限公司,西安 710061)

乙烯是石油化工基本有機原料之一,其生產水平代表著一個國家或地區石油化工行業的發展狀況,其生產規模、成本、穩定性、質量等也會對整個石油化工聯合企業起到支配作用,因此乙烯裝置就成為關系全局的核心生產裝置[1-3]。脫乙烷塔是乙烯裝置分離系統的主要分離設備,其運行狀況直接影響乙烯、丙烯產品的質量和收率。

本文對某乙烯裝置由于多次擴能改造及裂解爐多產烯烴等新技術的應用,導致脫乙烷塔難以適應目前的工藝條件,在生產中長期存在塔釜溫度偏低、脫丙烷塔壓力易偏高的問題,運用Aspen Plus軟件分析該問題產生的原因,并探討相關優化改進措施。

1 工藝流程簡介及基本工藝條件

乙烯裝置分離系統采用美國LUMMUS順序分離流程[4],脫乙烷塔設置在脫甲烷過程之后。裂解氣經前冷系統和脫甲烷塔脫除氫氣、甲烷等輕組分后,由脫甲烷塔塔釜得到C2及以上餾分,作為脫乙烷塔的進料。脫乙烷塔進料組成(摩爾分數,x)見表1。

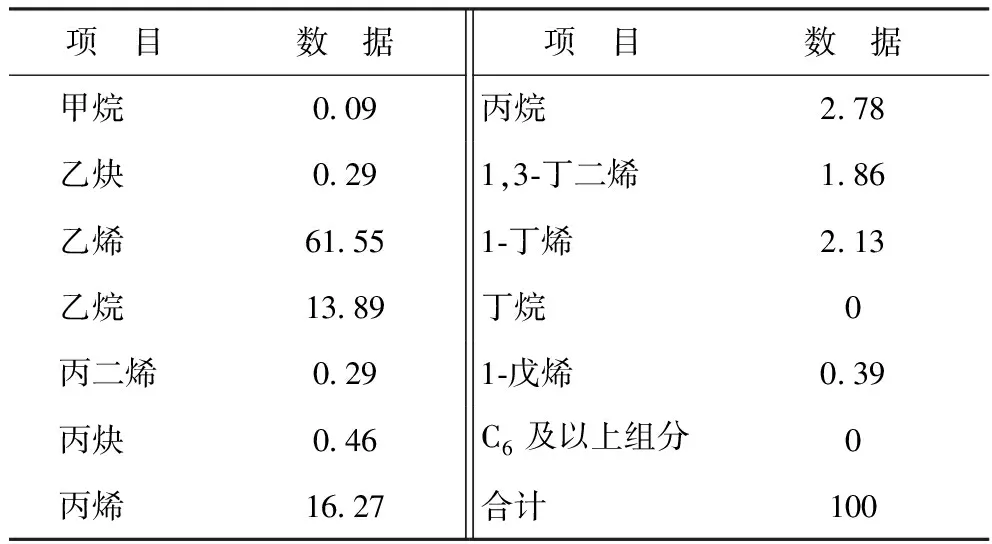

表1 脫乙烷塔進料組成 x,%

脫乙烷塔共有58塊塔盤,進料分2股,一股進入第21塊塔盤,另一股進入第25塊塔盤,根據進料組分的輕重考慮進料位置。進料條件為:溫度6.3 ℃、壓力2.6 MPa、流量73 228 kg/h,塔回流位置在第1塊塔盤。脫乙烷塔的中沸器設置在第42塊塔盤采出,返回第41塊塔盤,與塔釜再沸器均采用急冷水(0.4 MPa、81 ℃)加熱,釜液送至脫丙烷塔;塔頂采出的氣相C2餾分送至C2加氫脫炔反應器,并進一步精制分離出乙烯產品。

2 模擬結果與分析

2.1 模擬結果

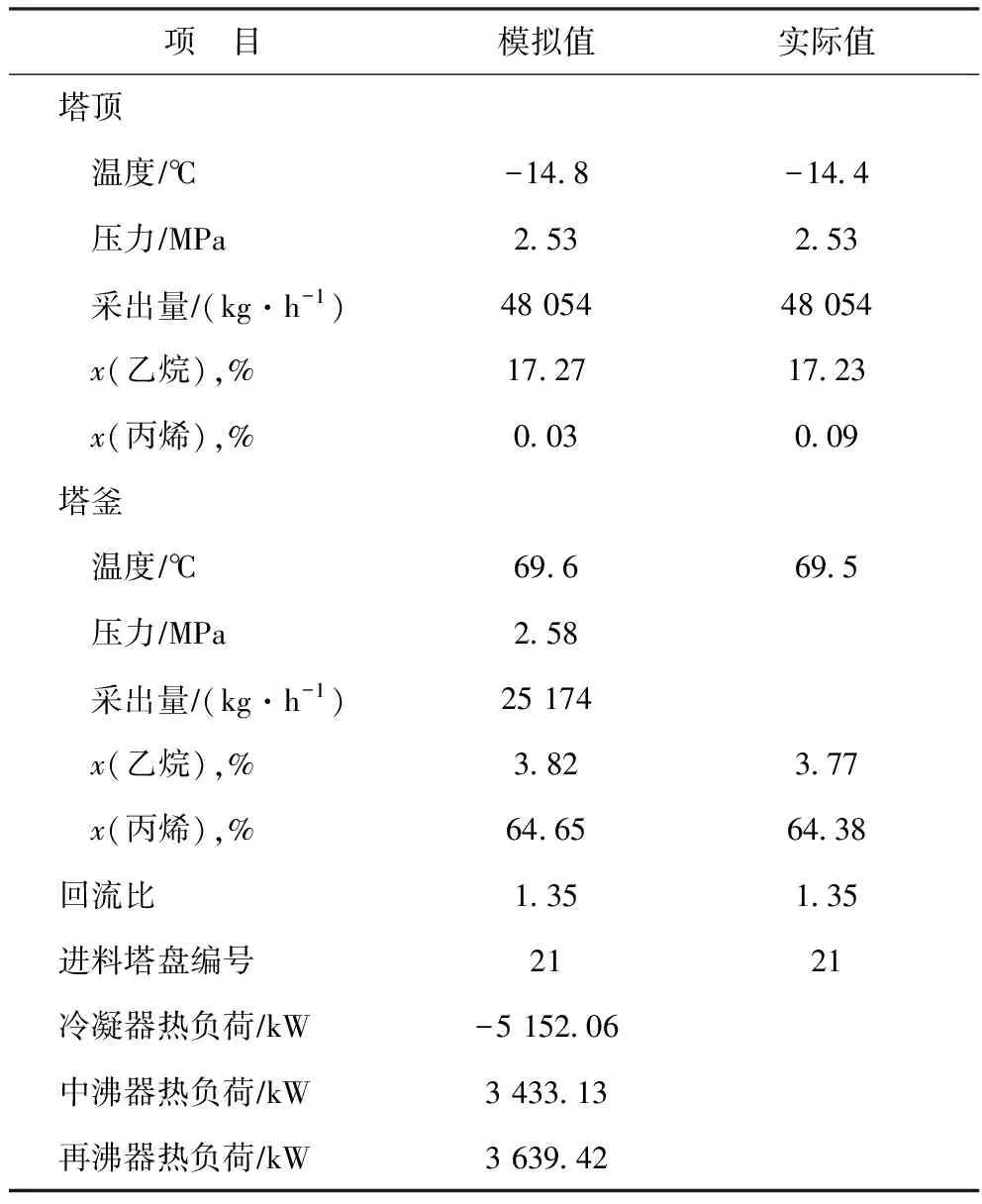

運用Aspen Plus軟件對脫乙烷塔進行模擬[5],模型的優劣主要體現在模型對脫乙烷塔工藝參數和產品質量指標模擬計算的準確性,包括塔頂溫度、塔釜溫度、塔頂回流、塔釜熱負荷、塔頂和塔釜產品中關鍵組分濃度等[6-9]。模擬結果見表2。由表2可以看出:模型的計算結果和裝置實際運行數據吻合良好,說明模型選用的物性計算方法和模型參數可靠,模型能夠反映脫乙烷塔的真實運行狀況;導致脫乙烷塔塔釜溫度偏低、脫丙烷塔壓力偏高的主要原因是脫乙烷塔分離效率低,塔釜輕關鍵組分乙烷含量高,即再沸器提供的熱量偏少,不足以將塔釜過多的乙烷蒸餾至塔頂。

表2 脫乙烷塔的模擬計算結果

在實際生產中,操作人員對脫乙烷塔的中沸器和再沸器負荷進行調節,當急冷水量調節至最大值時,塔釜溫度仍然不能滿足工藝指標。

2.2 水力學分析

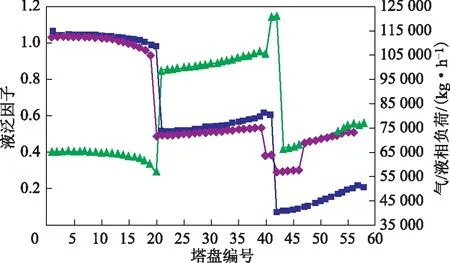

針對上述問題,對脫乙烷塔進行水力學分析,發現塔頂第1至19層塔盤液泛因子在1左右,有輕微液泛現象,其原因是由于乙烯裝置多次擴能改造,并且裂解爐應用了多產烯烴的裂解技術,脫乙烷塔進料組成和負荷已較當初設計值發生較大改變,進料中烯烴含量增加,導致塔頂精餾段氣相負荷急劇增大,已經達到其能力上限。第20層塔盤以下由于塔徑增大,液泛因子較小,尚能滿足生產要求,結果如圖1所示。

圖1 脫乙烷塔的水力學分析結果◆—液泛因子; ▲—液相負荷; ■—氣相負荷

2.3 操作參數靈敏度分析

根據目前脫乙烷塔的實際工藝條件,為保證其安全操作并減小對后系統的影響,壓力不作為系統調節參數,其值保持恒定;而脫乙烷塔的進料來自脫甲烷塔塔釜,中間沒有換熱器,因此進料溫度也不作為系統調節參數。

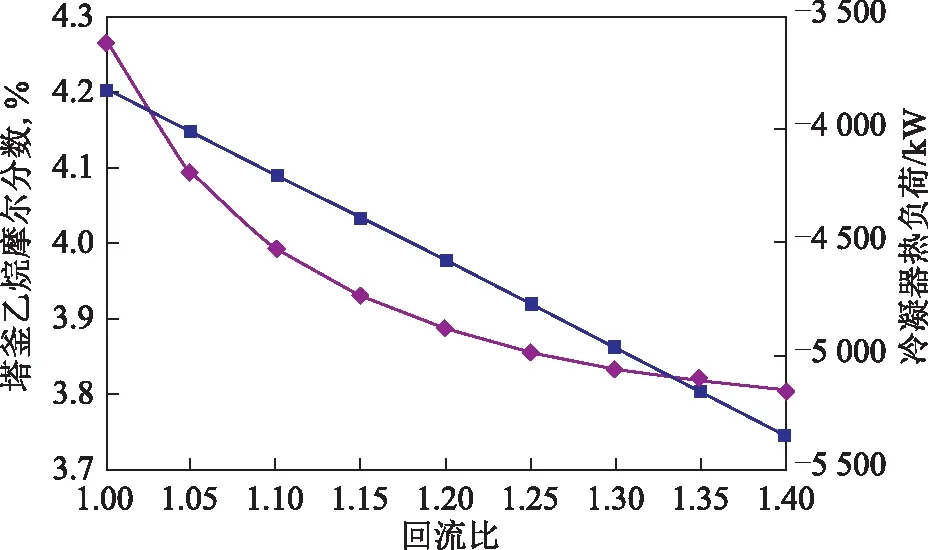

2.3.1回流比的影響回流比對塔釜乙烷含量及冷凝器熱負荷的影響如圖2所示。由圖2可知:增大回流比可以降低塔釜乙烷含量,但塔頂冷凝器熱負荷隨之急劇增大;當回流比由表2模擬值的1.35增大到1.40,增大幅度為3.70%時,塔釜乙烷摩爾分數由3.82%降低到3.80%,降低幅度為0.52%;冷凝器熱負荷由-5 152.1 kW增大到-5 342.2 kW,增大幅度為3.69%。可見,通過增大回流比降低脫乙烷塔塔釜乙烷含量的效果并不顯著;而隨著回流比的增大,C3冷劑制冷系統負荷隨之增大;但目前乙烯裝置制冷系統已處于大負荷運行狀態,因此不建議采用增大回流比的方法來降低塔釜乙烷含量。

圖2 回流比對塔釜乙烷含量及冷凝器熱負荷的影響◆—塔釜乙烷摩爾分數; ■—冷凝器熱負荷。圖3~圖4同

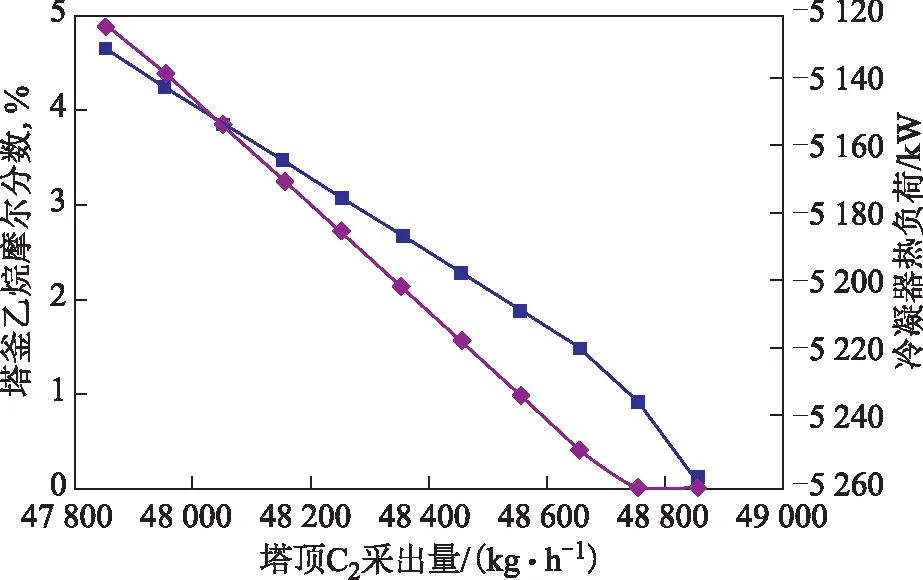

圖3 塔頂采出量對塔釜乙烷含量及冷凝器熱負荷的影響

2.3.2塔頂采出量的影響塔頂采出量對塔釜乙烷含量及冷凝器熱負荷的影響見圖3。由圖3可以看出:增大脫乙烷塔塔頂C2采出量可以降低塔釜乙烷含量,但塔頂冷凝器熱負荷隨之增大;當塔頂采出量由表2模擬值的48 054 kg/h增大到48 754 kg/h,增幅為1.46%時,塔釜乙烷摩爾分數由3.82%降低到0.35%,降幅為90.84%;冷凝器熱負荷由-5 152.1 kW增大到-5 234.1 kW,增幅為1.59%。可見,采用增大塔頂采出量降低脫乙烷塔塔釜乙烷含量的效果較顯著。

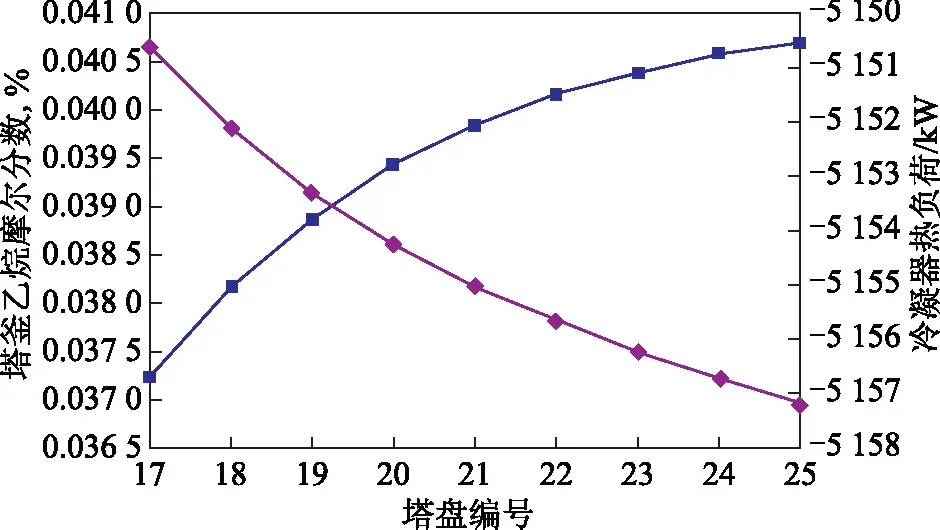

2.3.3進料位置的影響進料位置對塔釜乙烷含量及冷凝器熱負荷的影響見圖4。由圖4可以看出:降低進料位置可以降低脫乙烷塔塔釜乙烷含量,塔頂冷凝器熱負荷隨之減小;當進料位置由表2模擬值的第21層塔盤降低至第25層塔盤時,塔釜乙烷摩爾分數由3.82%降低到3.72%,降低幅度為2.62%;冷凝器熱負荷由-5 152.1 kW降低到-5 150.5 kW,降低幅度為0.03%。可見,表2的模擬工況進料相對較重,在第25塊塔盤進料可以減少物料返混,更有利于塔釜乙烷的分離。

圖4 進料位置對塔釜乙烷含量及冷凝器熱負荷的影響

3 優化模擬研究

根據上述分析,脫乙烷塔目前主要處于制冷系統高負荷工況運行,冷凝器熱負荷已處于調整上限;在再沸器現有換熱面積不變的條件下,急冷水熱源已不能滿足現有裝置負荷的熱量需求。

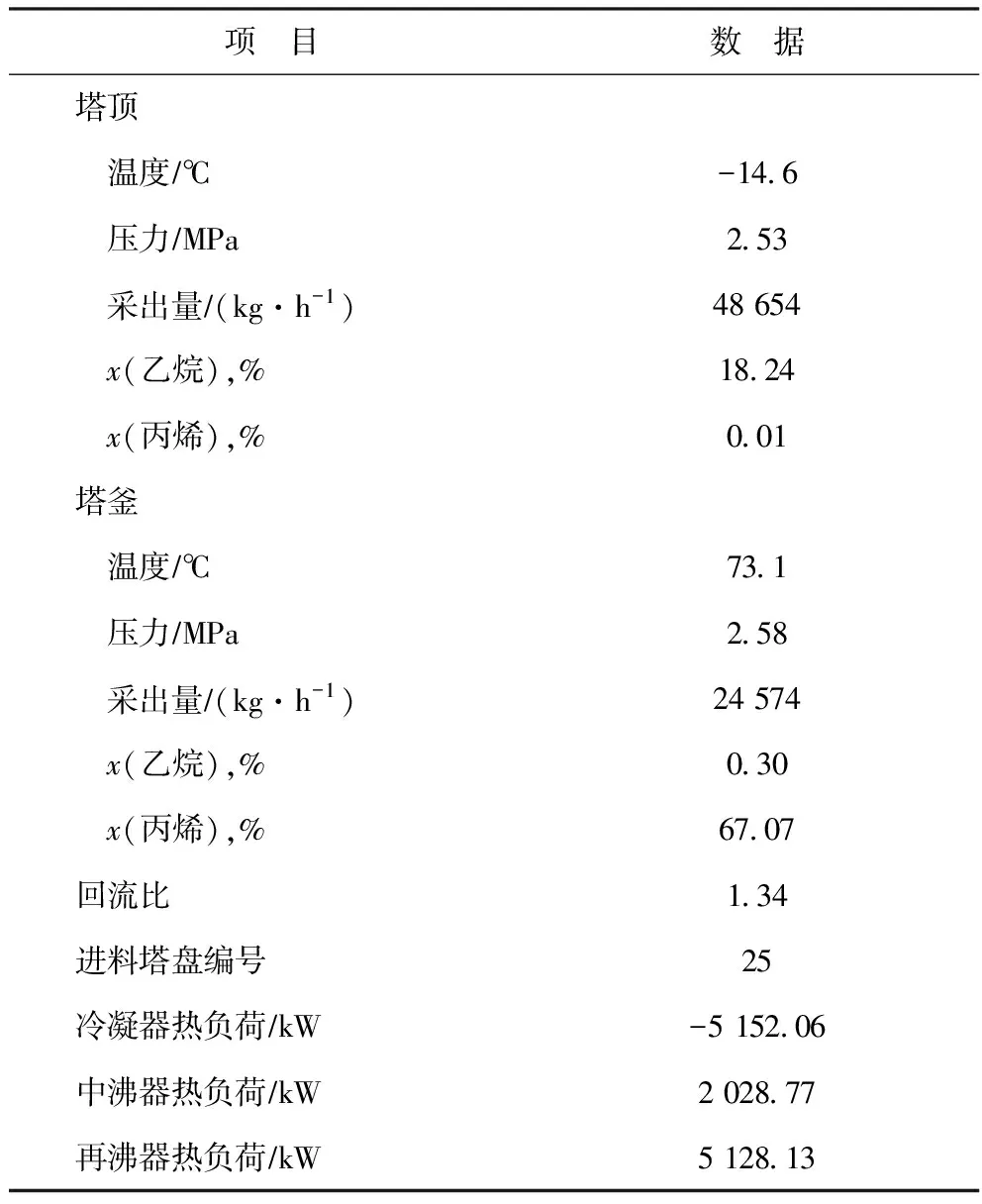

針對上述問題,采用將再沸器加熱介質改為0.35 MPa低壓蒸汽、增大塔頂C2采出量、調整為第25塊塔盤進料的優化方法,提高脫乙烷塔塔釜溫度,降低乙烯損失。優化工況的模擬結果見表3。表3可知:采用優化后的操作參數,可使脫乙烷塔在不增大冷凝器熱負荷的條件下,將塔釜乙烷摩爾分數由表2模擬值的3.82%降低到0.30%,降幅為92.15%,塔釜溫度由69.6 ℃升高至73.1 ℃,滿足塔釜輕關鍵組分分離指標的熱負荷需求。但對優化后各塔盤的水力學計算發現塔頂第1至19層塔盤液泛因子仍在1左右,液泛現象并沒有改善;可見目前脫乙烷塔塔頂精餾段處理能力已達上限。

表3 脫乙烷塔的優化模擬結果

4 結 論

(1)應用Aspen Plus軟件建立的脫乙烷塔模型,模擬結果與裝置實際運行數據吻合較好,模型可以真實反映裝置的實際運行狀態。

(2)在現有設備條件及工況下,造成脫乙烷塔塔釜溫度偏低、脫丙烷塔壓力易偏高的主要原因是脫乙烷塔塔釜乙烷含量偏高,再沸器加熱介質(急冷水)已不能滿足脫乙烷塔正常生產所需的熱量;或在現有加熱介質條件下,再沸器換熱面積已不能滿足生產需求。

(3)在現有進料組成條件下,將脫乙烷塔進料口向下移動、增大塔頂C2采出量,有利于降低塔釜乙烷含量。

(4)采用0.35 MPa低壓蒸汽作為脫乙烷塔再沸器熱源,能夠有效改善塔釜溫度偏低、脫丙烷塔壓力易偏高的問題。

(5)采用將再沸器加熱介質改為0.35 MPa低壓蒸汽、增大塔頂C2采出量、調整為第25塊塔盤進料的優化方法,并不能改善脫乙烷塔精餾段的液泛問題;建議增大精餾段塔徑或增加塔盤的開孔率,以降低塔盤的氣相阻力,從而緩解液泛現象;但在現有塔盤和塔徑條件下,脫乙烷塔精餾段的處理能力已達上限。