六性協同工作平臺GARMS軟件在產品測試診斷上的實踐

◆曹倩倩 夏征農 馮康軍 / 文

引言

在當今信息化作戰條件下,提高航天產品的智能化、信息化水平,縮短作戰反應時間,對提高產品生存能力、打贏未來信息化戰爭有重要意義。航天產品的作戰反應時間主要取決于產品自身的機動性能、測試設備的自動化程度,以及測試過程中故障診斷所需時間。由于航天產品系統是一個復雜、龐大的系統,任何一個環節的缺陷都有可能導致任務的失敗。因此,如何在短時間內快速完成戰前裝備的檢測、及時剔除故障彈,對于保障產品作戰性能,圓滿完成各項試驗和戰備任務至關重要。

在產品測試診斷上開展型號精細化質量管理,就是以“測得快、測得準、判得精”為目標導向,通過有效開展全彈層次的FMEA,梳理出產品故障模式和故障機理,確定能反映故障機理的關鍵參數以及影響故障診斷的諸多因素,并以此為基礎開展測試性建模、分析和優化。通過串聯測試模式、彈傳工作方式和測試序列實現了測試狀態重構,提高了產品測試的效率和準確性,降低故障診斷的虛警率,實現產品的快速故障診斷和維修。

1 總體思路

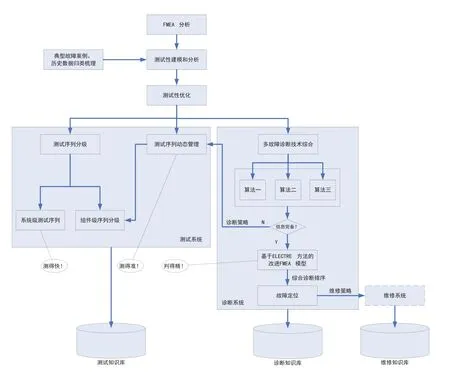

量化是精細化管理工作的基礎,量化控制是航天型號系統工程過程成熟度的重要標志。為加強產品測試診斷過程關鍵環節的量化控制,實現產品高效精準化診斷測試,真正做到“測得快、測得準、判得精”,制定了航天產品的測試診斷技術路線,如圖1所示。

對于測試診斷技術的實現,主要包含如下八個步驟:

對產品典型故障案例及相關歷史數據歸類和整理;

借助于六性協同工作平臺GARMS軟件,完成某型產品全彈層次的FMEA,梳理出產品故障模式和故障機理;

針對產品故障診斷過程中故障種類多和需要多種類型知識的實際特點,為充分發揮領域專家的經驗知識、診斷對象的結構知識,以及可檢測特征的測試知識,構建多層抽象混合推理的智能診斷模型;

測試性優化:簡化故障與測試間的相關性矩陣;

測試系統設計,包括測試序列的分級和測試序列的動態管理;

診斷系統設計,包含三種故障診斷算法的實現和采用基于ELECTRE方法的改進FMEA模型進行綜合算法排序并決策;

圖1 測試診斷技術路線

維修系統設計:根據維修策略提供彈上組件的備件信息,指導維修工作;

在此過程中產生了大量的信息交互,需要一個管理各類信息數據的數據庫。

2 關鍵環節控制

從“測得快、測得準、判得精”三個關鍵點入手,進行技術過程量化控制,以及量化設計。

2.1 測得快

傳統的單個組件測試模式固然能夠對產品電氣性能進行全面的檢測,但是其檢測時間太長,且受產品結構的影響較大,不能滿足快速診斷測試的要求。在產品測試診斷系統中設計兩種測試序列:系統級測試序列和組建級測試序列。

系統級測試序列通過串聯測試模式進行回路測試,一個回路測試會涉及到多個彈上組件的不同測試點,表征產品某一通路的測試完好性,多個系統級測試序列集就能表征產品的整體電氣性能,從而完成產品的快速測試。系統級測試序列用于正常測試流程,在測試符合要求的情況下,確認產品無故障;在測試不符合要求的情況下,實時通過診斷、偵測判別產品故障和故障源,并提出適當的維修建議。

組件級測試序列通過對組件的單項測試獲取相應的測試信息,每一個測試序列對應一個組件的測試參數,一組測試序列可以表征該組件的完好性。

2.2測得準

系統級測試序列測試過程中一旦發生故障,就表示整個回路中有一個或者多個組件存在故障,需要診斷系統給出診斷策略,對這些組件進行補充測試,以定位真正的故障源。由于故障信息的相關傳遞、干涉和耦合,需要通過FMEA進行故障模式和故障機理的分析和梳理,確定能反映故障機理的關鍵參數以及影響故障診斷的諸多因素,并以此為基礎開展測試性建模、分析和優化。通過測試序列動態管理機制動態生成相關回路上涉及的組件級測試序列,采用彈傳工作方式(其本質是嵌入在彈上計算機的機內測試)加載執行,最終實現故障的精確診斷和定位。

2.3 判得精

由于航天產品是一種大型多功能復雜系統,僅僅依靠一種故障診斷算法檢測異常并準確判斷故障發生是非常困難的。因此,需要開展多故障診斷技術相結合的綜合診斷算法研究。本項目提出了基于主成分分析和支持向量機相結合的故障診斷方法及基于混沌粒子群的故障診斷方法,結合典型專家故障診斷方法的解決方案,進一步設計了多方法并行的綜合診斷方法,不同診斷算法的權重是采用基于ELECTRE方法的改進FMEA模型進行綜合風險排序和決策。在此基礎上,最終將多種診斷方法協同開展,形成了多方法綜合的故障診斷系統,降低了測試系統的虛警率。

3 技術風險分析

技術風險分析與控制是通過對風險項目的識別,分析風險對航天產品研制或飛行試驗成敗的影響,評價所采取的措施(對策)的合理性、有效性、充分性,最終判定是否已將風險消除或采取所有可能采取的措施使風險降到最低,能否完成既定目標的一種活動。

由于產品測試故障信息的相關傳遞、干涉和耦合,需要制定適用于自身的風險分析與控制要求,采用通過FMEA進行故障模式和故障機理的分析和梳理,使用六性協同工作平臺GARMS軟件,完成FMEA/FMECA分析工作。

首先應根據產品及各艙段組成,確定產品的結構樹,如圖2所示。產品結構樹的最底層為LRU,本項目中背景型號采用三級維修體制,LRU是艙段,SRU是彈上各組件。

圖2 產品結構樹

圖3 FMEA/FMECA產品信息錄入界面

圖4 FMECA分析結果

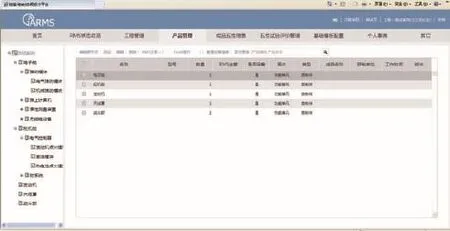

完成產品結構樹的建立后,可進行FMEA/FMECA分析工作,選擇“功能及硬件FMECA”工具進行相應的工作。按照產品的不同故障模式輸入故障模式、任務階段、局部影響、高一層次影響、最終影響、嚴酷度類別、故障模式發生概率等級、故障原因、故障檢測方法、設計改進措施和使用補償措施,如圖3所示。

全部輸入完畢后,得到FMEA/FMECA結果如圖4所示。

最終可以生成故障模式影響分析表,并利用這些信息進行產品測試性建模與分析、測試性優化、故障建模和綜合診斷等工作,以提高故障診斷的效率和故障定位的準確性。

4 實施效果

對產品的15組測試均能將故障成功檢測出并準確定位到對應的彈上設備。通過診斷時間統計軟件對上述15組測試的故障定位時間進行了統計,結果如表1所示。

從表1可以看出,對產品測試的故障定位時間最大4.3337分鐘,平均3.20分鐘,滿足指標要求。

5 結束語

型號精細化質量管理實踐是航天事業發展的需要。產品測試診斷要實現“測得快、測得準、判得精”,在航天產品研制過程中應用精細化的質量管理方法是保證產品設計、生產、驗證等環節質量的有效手段,是提高裝備核心競爭力、 打造精品的必然選擇。根據航天事業的新形勢、新任務和新特點,在產品研制任務繁重的情況下,質量管理工作必須繼續秉承精細化的理念,結合具體產品分解、 細化精細化管理要求,關注細節,制定可量化、可檢查的措施,保證航天型號研制任務取得成功。

表1 對產品測試故障定位時間統計