基于模糊PID控制的變排量液壓馬達系統仿真

,

(北京航空航天大學 機械工程及自動化學院,北京 100191)

0 引言

與典型的定排量液壓馬達系統相比較,變排量液壓馬達系統主要的結構不同在于取消了伺服閥,并且用可轉動的斜盤及其相關控制代替了固定斜盤。對于定排量液壓馬達而言,在所有工作狀況下,排量是定值,流量和速度成正比例,在高速時需要流量很大。而對于變排量液壓馬達而言,馬達排量要匹配于轉矩需求,因此,在變負載工作條件下,變排量液壓馬達系統流量需求得以減小。除了減少流量消耗,變排量液壓馬達系統還可以減少能量消耗、減小供油設備的尺寸和重量以及配電系統容量等。同時,由于其響應快,為提高機動性和戰場生存能力提供了保證[1]。變排量液壓馬達可應用于作戰飛機艙門功率驅動系統,實現武器內埋裝置,以達到隱身和減小飛行阻力的目的。

隨著高性能飛機的發展,大功率大慣量負載的工況越來越多,傳統的定排量馬達速度調節系統已無法滿足驅動裝置性能要求,而變排量馬達驅動系統組成的容積調速回路因功率損失小(沒有溢流損失和節流損失)、效率高(工作壓力隨負載變化)、響應快、油溫低及多工況匹配性能等方面的優勢,將在高速、大功率系統有很大的實際應用價值。

由于變排量液壓馬達伺服系統的非線性特性和負載的變化性,常規PID控制難以取得良好的控制效果。而模糊自整定PID控制將模糊控制與常規PID控制相結合,可以根據工況實時調節控制參數,故采用模糊自整定PID控制方法,運用AMESim和Matlab/Simulink軟件對該液壓伺服系統進行聯合仿真,并與常規PID控制結果進行比較。

1 變排量馬達系統組成及工作原理

變排量液壓馬達根據變量機構的不同可分為單向、雙向變排量液壓馬達[2]。單向變排量馬達的變量機構為油缸和彈簧,油缸出力和彈簧彈力作用在馬達斜盤兩端,平衡時確定斜盤角度位置,從而控制馬達的排量。雙向變排量馬達的變量機構為兩個油缸,其出力分別作用于斜盤的兩端,通過出力比較控制馬達的排量。由于雙向變排量馬達換向方式簡單,本文選擇研究雙向變排量馬達系統,以下簡稱為變排量馬達系統。

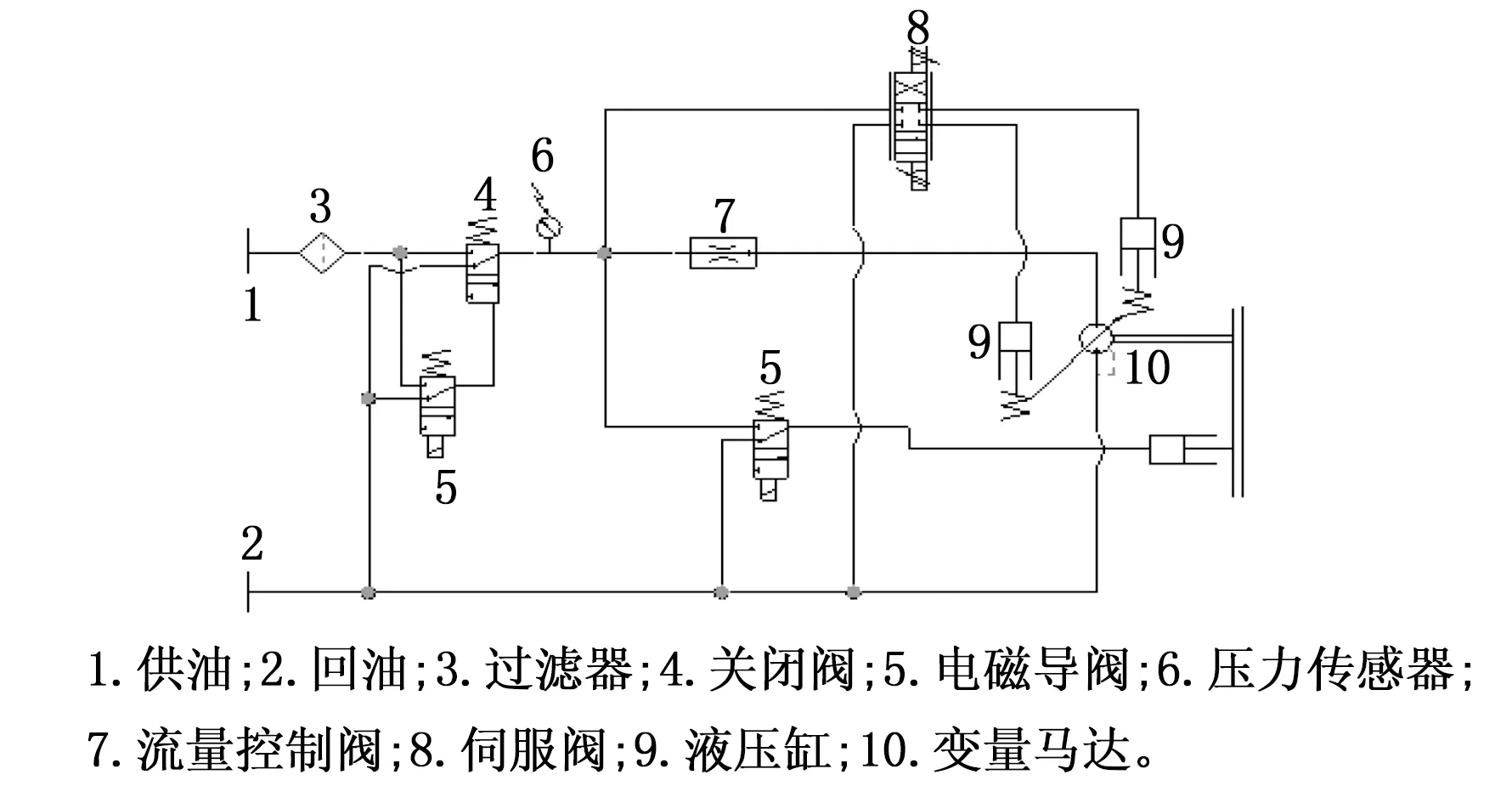

變排量液壓馬達系統的工作原理如圖1所示,其主要由以下幾個部分組成:油箱(1-2)、過濾器(3)、關閉閥(4)、電磁導閥(5)、壓力傳感器(6)、流量控制閥(7)、伺服閥(8)、2個液壓缸(9)、雙向變量馬達(10)等。

圖1 變排量液壓馬達系統原理圖

變排量馬液壓達系統的工作原理:采用伺服閥控制雙向變量液壓馬達排量的方式,通過調節伺服閥開度的大小調節進入變量油缸的流量,兩變量油缸出力相比較,力平衡時馬達斜盤傾角位于特定位置,從而控制液壓馬達的排量。初始位置時,變量油缸在復位彈簧的作用下液壓馬達排量達到最小位置。由于此系統中,變量油缸的數量為2個,因此可以實現雙向變排量。

根據液壓馬達的轉矩公式:

(1)

式中,T為液壓馬達轉矩,Δp為液壓馬達進出口壓差,V為液壓馬達排量,ηm為液壓馬達的機械效率。在轉矩一定的情況下,Δp變大,則需要的排量越小。與閥控定排量液壓馬達系統相比,變排量液壓馬達系統省去了伺服閥上損耗的壓降,約為系統壓力的1/3,即作用在變排量液壓馬達上的壓差Δp較大,所以變排量液壓馬達系統需要的流量小于定排量液壓馬達系統。在轉速相同的情況下,排量越小,系統所需流量就越小。

2 變排量馬達系統模型建立

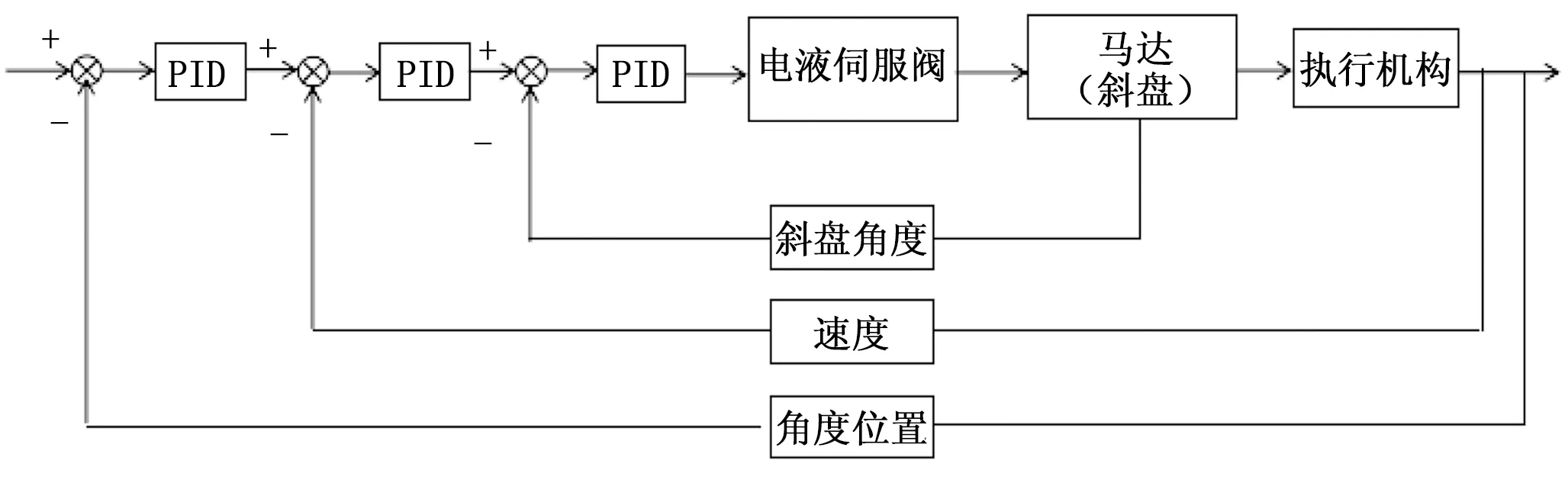

2.1 三環控制模型

為了精確實現位置和速度的控制,該液壓伺服系統采用斜盤傾角+速度+位置的三環控制方式。三環控制系統如圖2所示,角位置傳感器向控制器提供變排量液壓馬達斜盤的角度(即排量)反饋信號,構成馬達斜盤角度的位置閉環。轉速傳感器為控制器提供液壓馬達輸出軸的轉速反饋信號,構成液壓馬達軸的轉速閉環。角位移傳感器向控制器提供輸出的角度位置反饋信號,構成系統輸出的角度位置閉環。上述三環控制模型系統中,斜盤角度的位置環是內環,速度環是外環,而輸出角度位置控制環則是最外面的大閉環。

圖2 三環控制系統方框圖

控制器使用最外環的角位置傳感器的反饋信號,給出運動方向和位置的閉環數字控制信號,數字控制信號通過控制器功率放大器變成控制電信號,控制電信號驅動電液噴嘴擋板伺服閥的電馬達,控制推動變排量液壓馬達斜盤執行機構的流量,從而控制變排量液壓馬達的斜盤角度,而斜盤角度決定了液壓馬達的排量以及輸出扭矩。

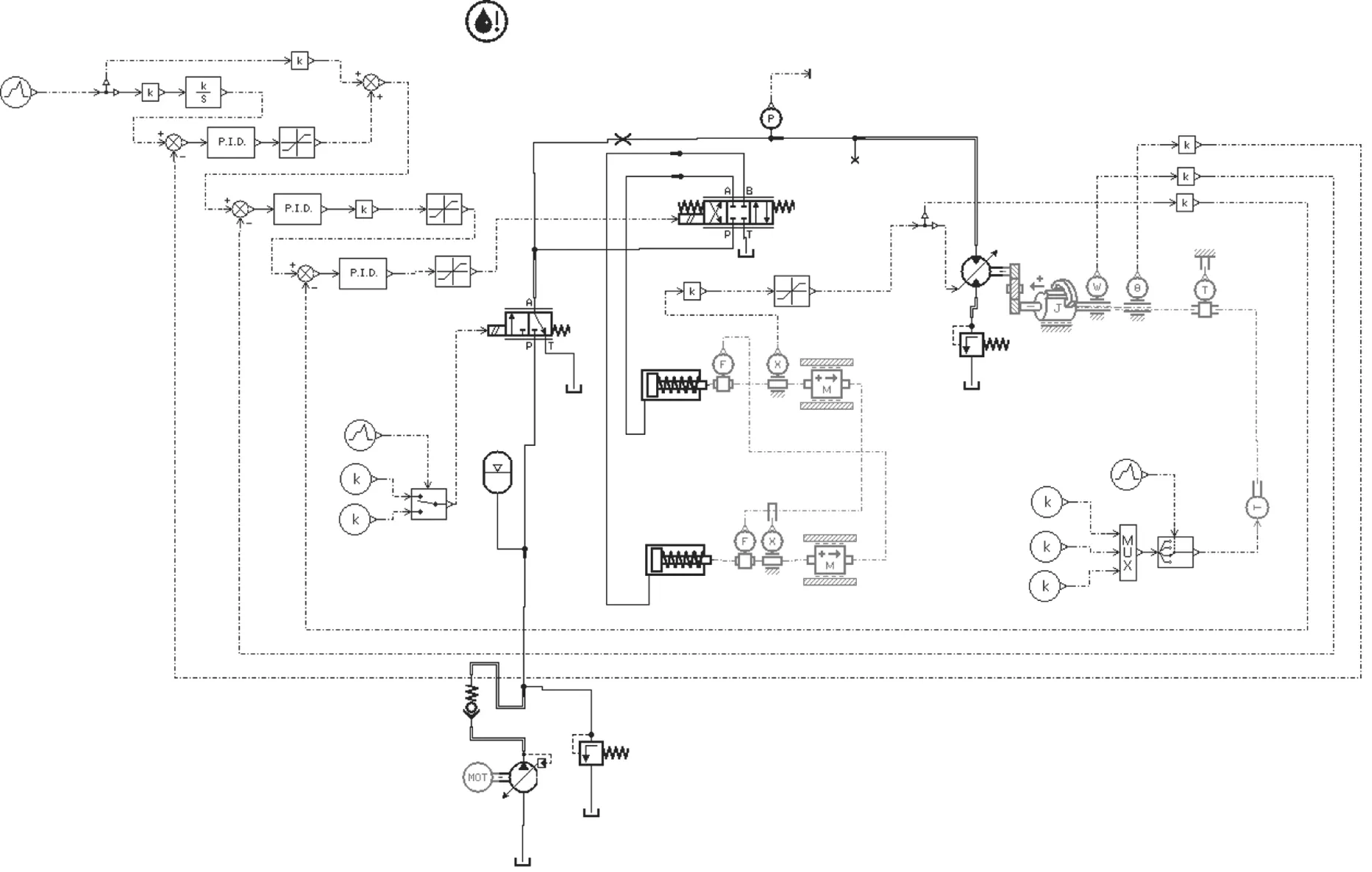

2.2 液壓伺服系統AMESim模型建立

根據變排量液壓馬達系統原理圖(如圖1),結合上小節所述的斜盤傾角+速度+位置的三環控制方式,在AMESim軟件中利用信號控制庫、液壓庫和機械庫中的元件圖標搭建草圖,經過選擇子模型、設置模型參數等步驟,建立變排量液壓馬達伺服系統整體模型,如圖3所示[3]。其中,控制器的輸入信號設定為速度曲線,通過積分轉變為角度位置曲線。液壓馬達輸出經過減速箱減速,再將轉矩和轉速傳遞到執行機構上,以推動大慣量負載和提高系統的功重比。

圖3 變排量液壓馬達伺服系統AMESim模型

現將速度控制信號分為三段,即加速段、恒速段和減速段。

3 模糊PID控制器設計

常規PID控制器的控制參數在系統動態響應過程中是固定不變的,不能根據負載的改變進行實時調整,致使液壓系統在工作過程中因輸出速度波動而造成不平穩性。為解決這一問題,可采用模糊自整定PID控制方法對變排量液壓馬達系統進行控制。這種方法結合了常規PID控制和模糊控制各自的優勢。

3.1 模糊PID控制原理

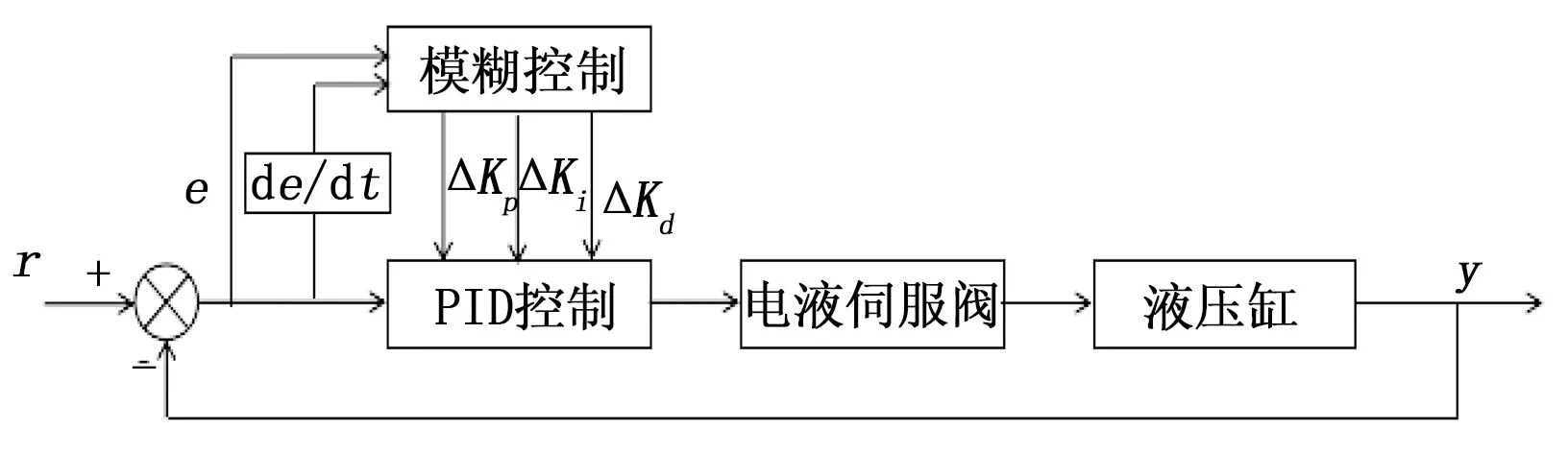

模糊PID控制器的原理如圖4所示,主要由模糊控制器以及PID控制器兩個部分組成。模糊控制器主要功能是對PID控制器中的參數進行在線整定,以誤差e和誤差變化ec作為輸入,然后進行模糊化、模糊推理、清晰化,得到三個控制參數的變化量ΔKp、ΔKi、ΔKd。PID控制器接收來源于模糊控制器的控制參數的變化量,并按公式(2)計算得到實時控制值Kp、Ki、Kd,輸出控制實際系統。

(2)

式中,Kp0、Ki0、Kd0是PID控制參數初始值。模糊PID控制不會破壞原有的常規PID的控制效果,僅根據系統的跟蹤誤差對PID控制參數進行增量調節。

圖4 模糊PID控制器原理圖

3.2 輸入輸出變量和模糊化

模糊控制器的輸入量為角度位置信號與給定值的誤差e和該誤差變化率ec,模糊控制器的輸出量為調整PID控制器參數的變化量ΔKp、ΔKi、ΔKd。

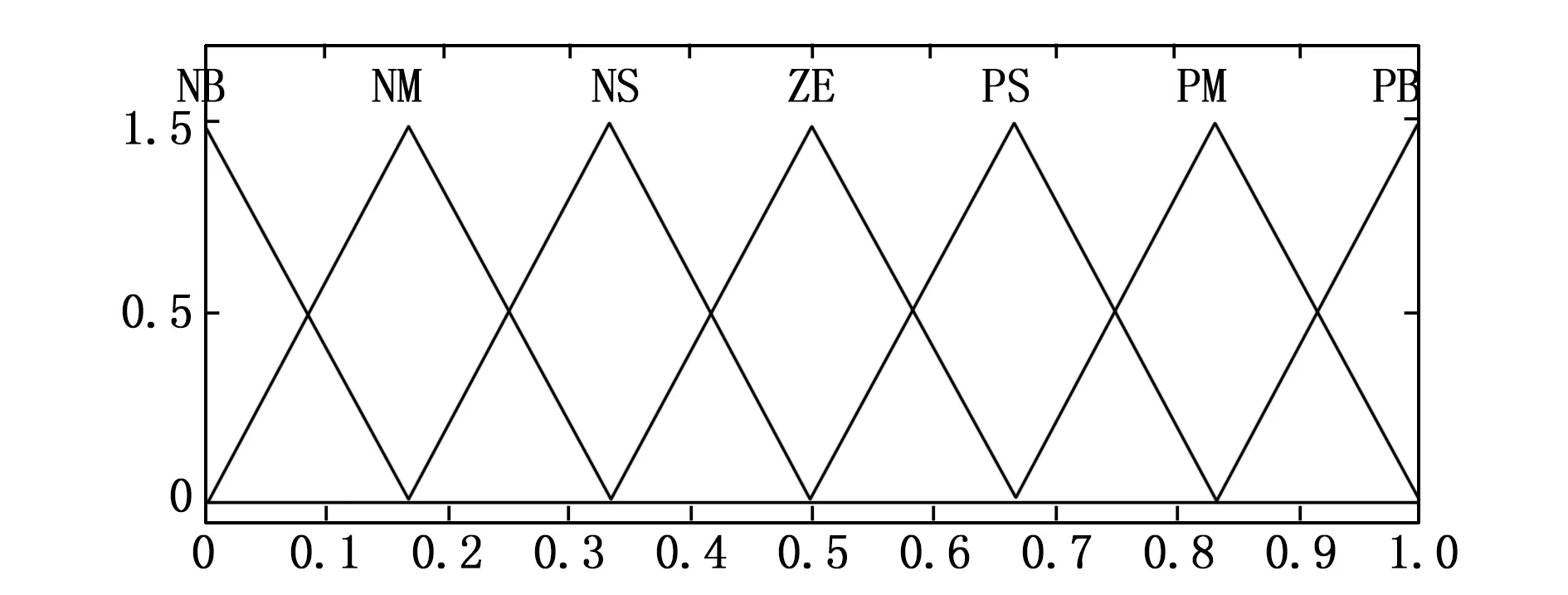

定義7個模糊子集{NB,NM,NS,O,PS,PM,PB}來描述輸入量e、ec和輸出量ΔKp、ΔKi、ΔKd的值。在該系統中,模糊控制器的輸入、輸出變量的隸屬函數均采用三角形隸屬度函數,如圖5所示。三角形隸屬度函數靈敏度高、占內存小、運算簡單。誤差e的基本論域確定為[-7.5,1],誤差變化ec的基本論域確定為[-6,6]。觀察PID參數的變化范圍,可以得到PID的三個參數變化量ΔKp、ΔKi、ΔKd的基本論域均為[-6,6]。

圖5 三角形隸屬度函數

3.3 模糊控制規則

定義模糊PID控制通過建立輸入量(誤差e、誤差變化ec)與輸出量(PID控制參數變化量ΔKp、ΔKi、ΔKd)之間相對應的模糊規則來實現實時調節控制參數的作用。模糊規則的建立需要依據專家和設計者的經驗和實際使用時的情況,使控制器按照需要完成控制參數的實時調整。

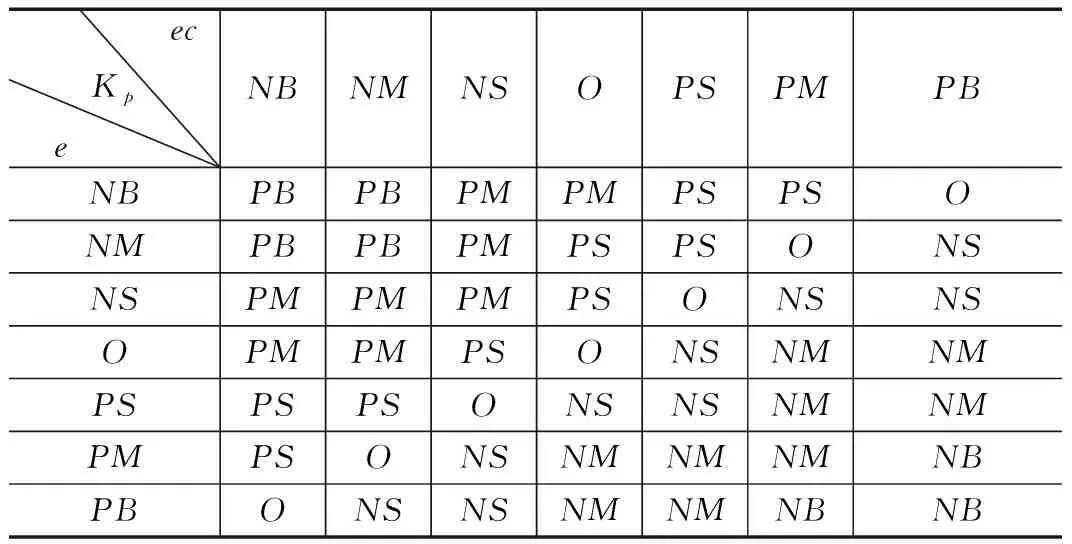

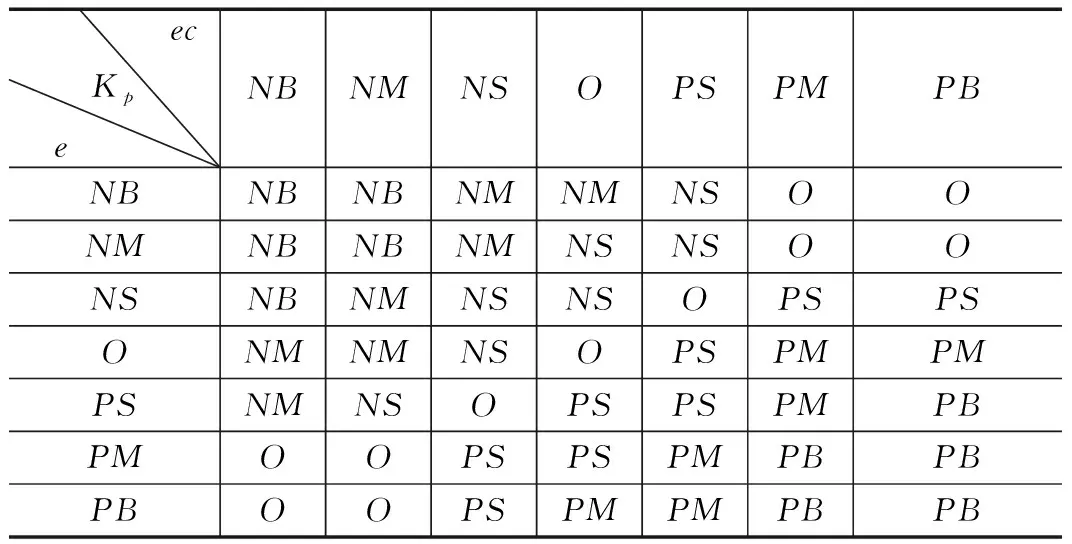

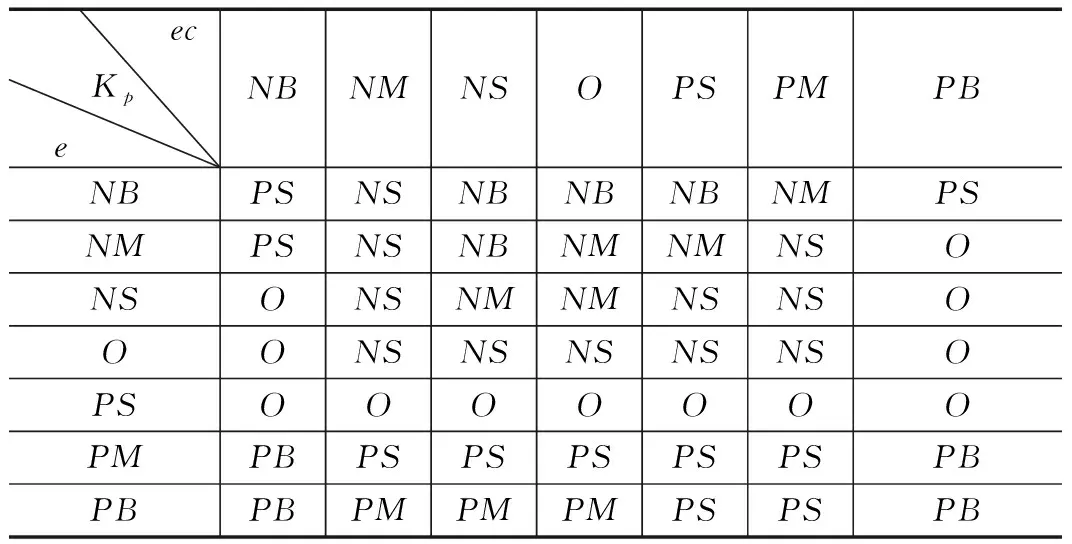

在PID控制器中,比例環節成比例地反映調節系統的誤差信號。增大Kp值,可加快系統的響應速度,減小系統的穩態誤差,但Kp值過大會產生較大的超調,甚至使系統不穩定;減小Kp值可以減小超調,提高穩定性,但Kp值過小會減慢響應速度,延長調節時間[4]。因此,當誤差偏大時,應取較大的Kp值以提高響應速度,迅速較小誤差,而當誤差偏小時,Kp值則取較小值,以使系統具有較小的超調并保證一定的響應速度。ΔKp、ΔKi、ΔKd的模糊規則分別如表1、表2、表3所示。

表1 ΔKp模糊規則表

表2 ΔKi模糊規則表

表3 ΔKd模糊規則表

3.4 模糊PID控制算法

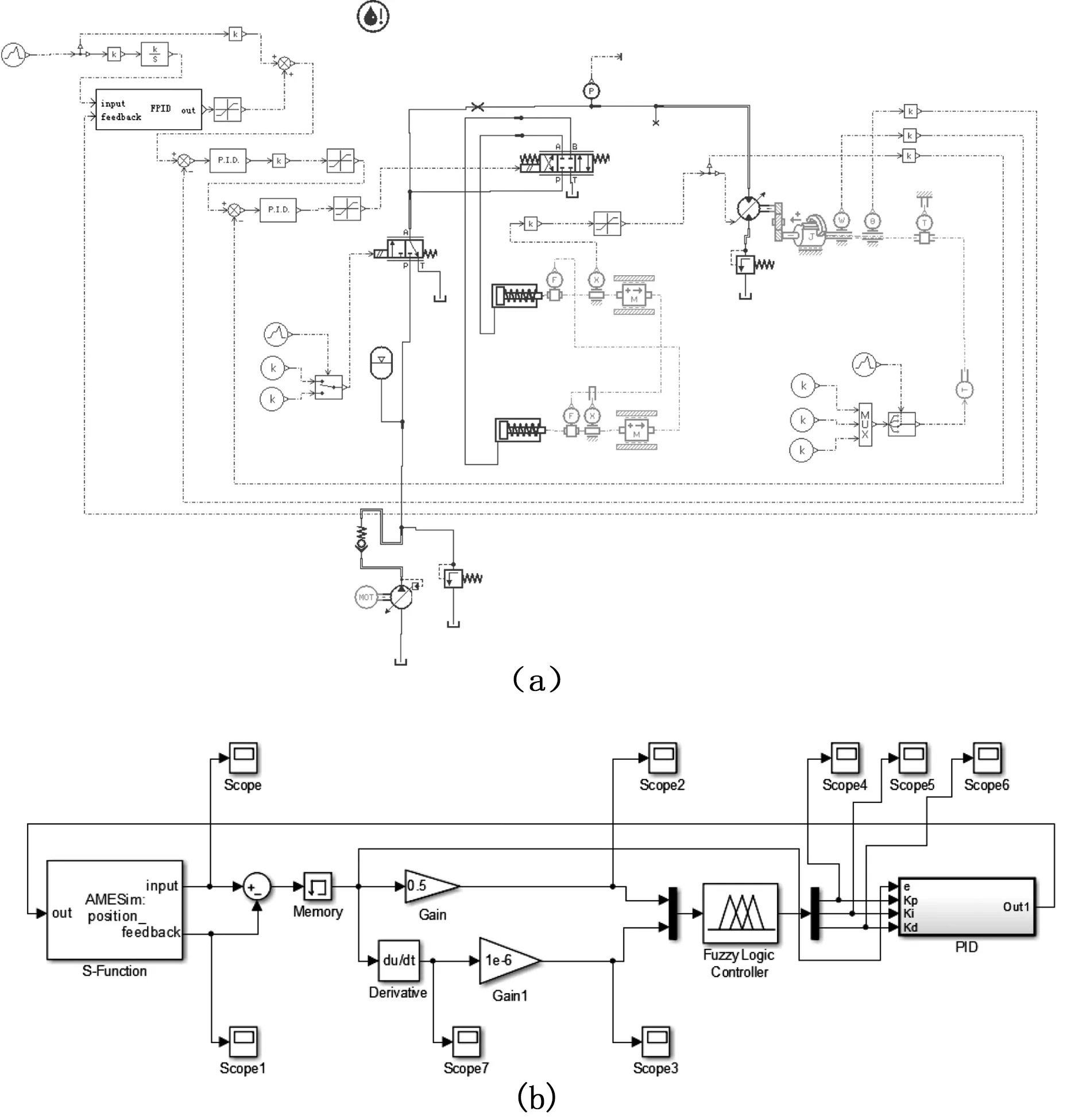

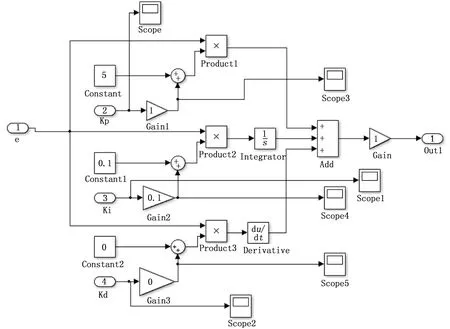

為了消除液壓伺服系統的非線性和負載參數的時變性的影響,對外環PID參數采用模糊自適應調節[5-8]。利用軟件接口將上文中建立的變排量液壓馬達伺服系統AMESim模型以S-Function模塊的形式導入到Matlab/Simulink中,即可建立AMESim和Matlab軟件仿真平臺,進行聯合仿真。在Matlab軟件的Fuzzy Logic Design工具箱中進行模糊控制器設計,然后與PID控制器進行聯接,即可完成模糊PID控制器模型的搭建[9]。基于模糊PID控制的變排量液壓馬達伺服系統模型如圖6所示。其中,PID控制器的內部結構如圖7所示。

圖6 基于模糊PID控制的變排量液壓馬達伺服系統的模型

圖7 控制器內部結構

4 模糊PID控制系統仿真分析

4.1 仿真步驟

AMESim軟件有4種工作模式:草圖模式(Sketch mode)、子模型模式(Submodel mode)、參數模式(Parameter mode)、仿真模式(Simulation mode)。該模糊PID控制系統仿真步驟如下:

1)在草圖模式下搭建草圖,主要利用信號控制庫、機械庫和液壓庫這三個元件庫對系統進行建模;

2)搭建好模型后進入子模型模式,選擇首選子模型按鈕賦予各個元件數學模型;

3)進入參數模式,設置液壓泵、伺服閥、液壓馬達、液壓缸等各模型參數;

4)進入仿真模式,先設置運行參數,最終時間(Final time)為2 s,輸出間隔(Print interval)為1 ms;

5)選擇Tools下拉菜單中的“Start AMECustom”按鈕以運行Matlab/Simulink進行聯合仿真;

6)根據模糊PID控制原理,在Simulink中進行模糊PID控制器建模;

7)在Simulink中點擊開始仿真按鈕以運行仿真。

4.2 仿真方法

采用AMESim軟件和Matlab/Simulink軟件聯合仿真的方法,通過結合AMESim強大的液壓系統建模仿真功能和Matlab中模糊邏輯設計(Fuzzy Logic Design)功能,實現基于模糊PID控制的變排量液壓馬達系統仿真。

AMESim與Simulink的聯合仿真是通過AMESim中創建接口圖標功能和Simulink中的s函數實現連接的。具體實現過程是AMESim中通過系統編譯、參數設置等生成的系統模型作為供Simulink使用的個s函數,在Simulink 中得到普通S函數的同等對待。仿真過程中AMESim將自動生成與存儲的文件名一致的動態鏈接文件,該文件為Matlab S函數格式,供算法中的S函數調用,借助接口模塊實現了兩者的聯合仿真。

首先建立聯合仿真模型,然后分析各敏感參數對系統性能的影響,根據仿真結果,對馬達參數和控制器控制參數進行優化,然后再次進行仿真分析,最后得到滿足性能要求的控制方法和參數。

4.3 仿真結果分析

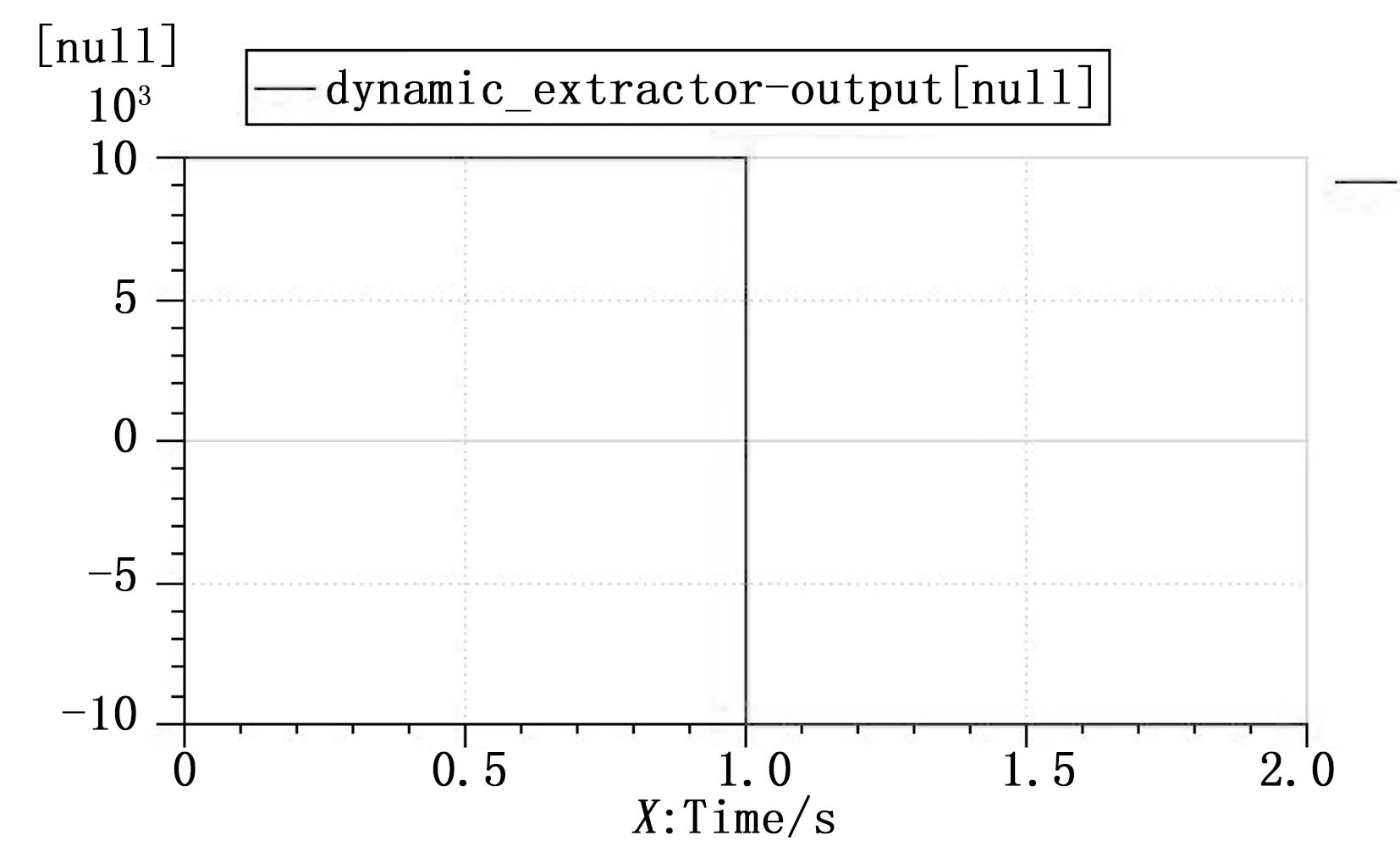

考慮到該液壓系統受順、逆載作用的情況(順載是指作用方向與物體運動方向相同的力,逆載是指作用方向與物體運動方向相反的力),負載曲線如圖8所示,負載在0~1 s為10000 Nm,在1 s末發生從10000~-10000 Nm的跳變,在1~2s為-10000 Nm。規定負載為正值時,即為逆載;負載為負值時,即為順載。

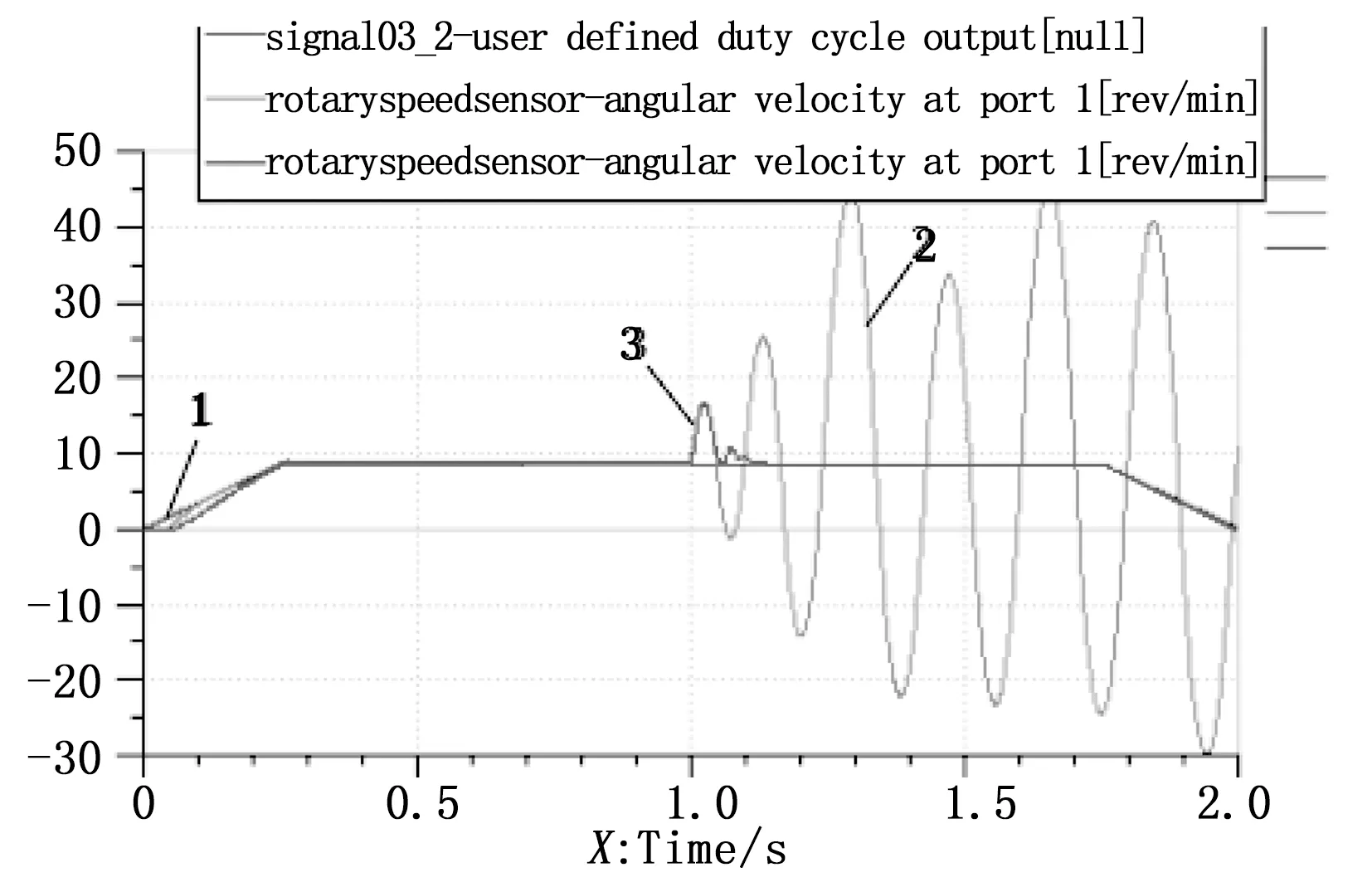

在控制器輸入速度信號為如圖9所示梯形信號(1號線)的條件下對系統進行了仿真,速度控制信號分為三段,即勻加速段、恒速段和勻減速段。常規PID控制策略控制下得到了如圖9(2號線)所示的仿真結果,模糊PID控制策略控制下得到了如圖9(3號線)所示的仿真結果。從仿真曲線可以看出,在常規PID控制下,負載發生突變前,速度反饋信號跟蹤效果較好,負載由正到負發生劇烈變化,此時,順載帶動輸出軸轉動,速度快速變大,此后系統震蕩無法收斂,即控制失效。而模糊PID控制策略在此過程中仍可取得較好的控制效果,僅在負載突變時產生短暫的波動峰值,之后能夠很快恢復并且跟蹤信號可以跟上給定信號。通過對比分析,可見模糊PID控制策略實現了對PID參數的實時調整,可根據負載變化進行在線調節,與常規PID相比在響應速度和平穩性等方面有著顯著的優勢。

圖8 負載跳變曲線

圖9 給定信號和常規、模糊PID控制輸出曲線

5 結論

為了實現變排量液壓馬達伺服控制系統在變負載工況下既能滿足快速響應的要求,又能兼顧系統輸出的平穩性,本文采用了能夠實時調節控制參數的模糊PID控制算法,并運用AMESim和Matlab/Simulink對該系統進行聯合建模仿真。仿真結果表明,與常規PID控制相比較,模糊PID控制能夠顯著改善變負載條件下伺服系統的不平穩性,提高系統的響應速度。