工業之花的心臟

鴻鵠

航空發動機的制造業被稱為“工業王冠上的明珠”。在這其中由于渦輪葉片處于整臺發動機處于溫度、應力等綜合工作環境最惡劣的部位,其作用一直被視為第一關鍵。因為各國的航空發動機自成體系,雖然基本的思路是相似的,但在具體實現上,需要各國的航空人自行摸索。

由于航空發動機對國家的戰略意義,國外在相關技術方面一直對我國進行封鎖和限制,而中國的航空發動機也正是在這種封鎖中走出了自己獨特的體系。

高溫單晶是首要環節

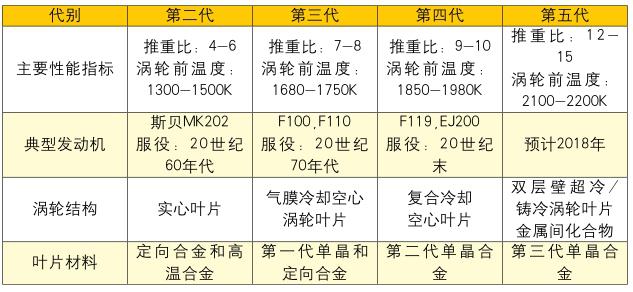

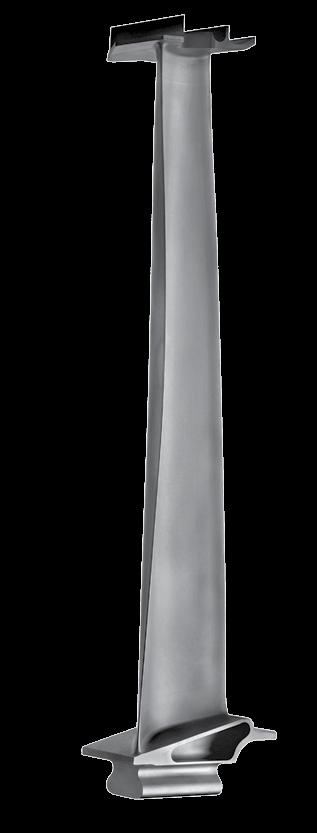

航空事業的發展對先進航空發動機的推力要求不斷提高,這使得渦輪進氣口溫度不斷提高,要求發動機熱端部件(渦輪葉片、導向葉片等)具備很高的承溫能力和穩定的高溫力學性能。在高溫下,不同方向的晶界對力學性能有害,是渦輪葉片產生裂縫的“源頭”。為了將這種有害效應壓縮到極點,航空工業研發了單晶葉片(即只允許晶體向力學性能最好方向生長),所以現今幾乎所有的先進航空發動機葉片均為單晶合金。

隨著合金設計理論水平的提高和鑄造工藝的進步,以及錸(Re)、釕(Ru)等關鍵元素的添加,鎳基單晶高溫合金從20世紀80年代開始出現的第一代單晶,到現在已經發展到了第五代單晶。每代之間的耐高溫性能有約30℃的提升,這對提升發動機使用壽命有著巨大的意義。我國新一代主力戰機殲20未來將配備的WS-15發動機上則會用到第三代高溫單晶合金技術,證明了中國在這個領域的技術上已經有了較高的成熟度,并具備較強的產能。另外,有媒體報道,中國自主研發的第五代含錸單晶渦輪葉片項目在2014年就已經正式投產,而目前公開報道研制第五代高溫單晶合金成功的只有中日兩國。

錸和釕元素由于儲量稀缺和價格昂貴,不能大量用于制備高溫合金。雖然軍用領域可以采用較高價格的材料,但是在民用化方面的發展受到嚴重制約。由于錸和釕儲量的相對不足,各國也在積極研發高性能、低成本的單晶高溫合金。在保證高溫性能的前提下,通過優化合金成分,降低錸和釕在合金中的含量,以降低合金成本。

法國ONERA公司發展的無錸合金MC2已經達到了第二代單晶高溫合金的性能水平。美國GE公司在第二代單晶高溫合金Rene N5 合金的基礎上研制了Rene N515(含1.5% 錸,“15”為質量分數)和Rene N500 (無錸) 合金。中國則自主研發了DD98系列無錸高性能合金。其高溫力學性能基本達到了第二代單晶高溫合金性能水平,在發展低成本合金方面較國外而言也取得了重要進展。雖然中國在單晶高溫合金成分設計、制備技術、性能水平及應用等方面與法美等國還存在著不小的差距,但這種差距正不斷地縮小。

結構設計和熱障涂層“保駕護航”

早在上個世紀末,軍用航空發動機渦輪前端的工作溫度就已將近2000K,而如今更是接近2400K。這早已超過了單晶葉片的工作溫度極限,單單依靠提升渦輪葉片耐熱溫度是不行的,必須同時采用別的手段解決工作環境過熱的問題。

在這種情況下,渦輪想要正常工作,就必須在葉片結構內精心設計孔洞和空腔,實現氣膜冷卻,并且在高溫合金表面噴制吞熱障涂層,從而彌補燃氣溫度和金屬耐受溫度之間越來越大的差距。相應地,這對于葉片相關材料的設計和加工要求也是水漲船高。

◎冷卻結構設計

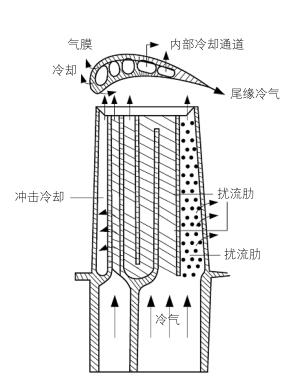

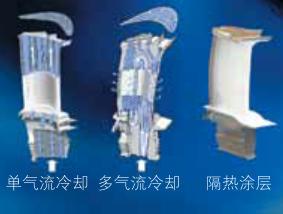

伴隨第一代高溫單晶出現的氣膜冷卻技術,是一種在渦輪葉片表面上排氣的冷卻系統。該冷卻技術的效果可達450℃以上。配合上熱障涂層,可以使渦輪前端工作在1680?l750K下,是現代渦輪高溫部件的主要冷卻方法。不過氣膜冷卻在單獨使用時并不是一種非常有效的冷卻方案。它一般要與對流、沖擊等冷卻方式相結合,在減少冷卻空氣量的同時提高冷卻效果。目前的一些較為先進的航空發動機多采用了這種復合冷卻技術。

目前,傳統的復合冷卻空心葉片正在逐漸向雙壁復合冷卻的高效冷卻葉片發展。典型的技術是多孔層板發散冷卻。用這種技術制造的渦輪葉片由兩片組成。夾層內部的高壓冷卻空氣通過內部密集的錠狀迷宮通道后,從表面的排列孔沖出來。冷卻空氣在葉片與高溫燃氣之間形成隔絕高溫的氣膜,可使葉片承受高達2200K左右的燃氣溫度。這種冷卻結構也具有對流、沖擊及氣膜冷卻的效果,冷卻氣流可減少40%。

在冷卻結構的相關技術上,中國的研發活動具有很強的前瞻性。上世紀80年代,中國航空發動機渦輪葉片還在使用老式的定向柱狀合金。但那時,航空科研人員就已經開始研究航空發動機葉片冷卻系統。相關的技術還用在了當時的WP-13A/B、以及“昆侖”發動機上,取得了實踐經驗。而目前投入使用的第三代高溫單晶使用了雙壁復合冷卻葉片技術,國內已經有包括北京航空航天大學在內的多個單位取得突破性的研究成果。

◎熱障涂層技術

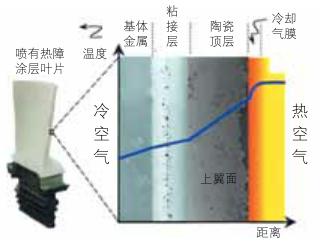

先進冷卻技術要求在葉片內部實現越來越精巧的冷卻通道,使得渦輪前端部件的成型加工工藝越來越復雜。而且高性能發動機中可用冷氣流量越來越少,僅僅依靠單晶葉片結構設計的冷卻技術已沒有多少提高降溫效果空間。在這種情況下,另一種降低發動機熱端部件工作溫度的技術分支——TBC(熱障涂層)技術便得到了發展。

TBC技術的原理是在零件表面敷設一層低導熱性的材料,使得高溫燃氣和葉片內部產生大約50K-150K的溫差,從而起到保護渦輪葉片的作用。TBC一般由兩個部分構成。其外表面與高溫燃氣接觸,起隔熱作用,由導熱性較差的陶瓷氧化物組成。內表面和與合金基底產生粘結作用,共同組成防熱系統。TBC可以明顯降低基底材料溫度,防止高溫腐蝕,延長熱端部件使用壽命、提高發動機功率和效率,被大量應用在葉片、燃燒室、噴嘴和尾噴管等航空發動機熱端部件。

自上世紀70年代以來,美國、英國、法國和日本等發達工業化國家都競相發展TBC涂層。國內以北京航空材料研究院為代表的研究團隊采用先進電子束物理氣相沉積技術制備了相穩定溫度超越1400℃、熱導率極低的熱障涂層。在雙陶瓷面層結構新型熱障涂層、多元共穩定體系等關鍵材料和技術問題上都取得了重大的突破,使相關技術在國際上處于領先地位。

材料加工工藝是核心

目前制約中國發動機技術發展的瓶頸,不僅來源于材料技術,也有材料加工工藝積累不足的原因。換句話說,即便知道材料是什么、擁有什么性質,如何把它高質量、低成本地制造出來,是一個更重要的問題。

目前主流的葉片內部復雜形狀冷卻結構,一般是通過一次性鑄造加工的方法,在單晶材料中鑄造出小孔和冷卻通道。為了實現大量不同直徑、形狀和尺寸的氣膜孔,需要許多不同標準的工具,這給加工帶來極大的難度。目前主流的方法是采用電火花切割。但其加工速度慢,排除孔內的加工屑非常困難,不易散熱,不適合大批量生產。

而新的超冷葉片技術對孔的數量和精度提出了新的要求。熱障涂層的引入,也讓傳統的工藝不再能滿足要求。新的葉片加工已經引入了激光加工技術,用它來加工小孔,相較于傳統工藝來說具備了很大的優勢。

我國的數控激光切割成套設備已經進入了高速量產期。這是發動機葉片加工的和飛秒激光鉆孔核心技術。所謂飛秒激光鉆孔,即使用極高頻率的激光對材料進行鉆孔(1飛秒=10-15秒)。由于它產生的脈沖激光時間極短,不會使被加工物體產生過多熱量,相較于傳統激光加工設備更適用于加工超冷葉片上的高精度小孔。另外激光加工能同時作用于金屬和非金屬。隨著未來發動機葉片材料逐漸走向非金屬化、復合化,飛秒加工這種高精度、無機械變形、非接觸、適用性廣的技術將會有更大的用武之地,在成本上也具備很大優勢。我國科學家攻克這一領域的技術難題將會使我們的發動機整體水平再次突破。

綜上所述,航空發動機和材料學的工程師們為了取得渦輪葉片性能上的一丁點進展,可以說是“無所不用其極”。正因為如此,才能鑄造出性能越來越強勁的飛機“心臟”。航空發動機的制造是一項系統工程,涉及的各個環節都需要相互匹配。如今,科研人員在科技創新和精益求精的精神引領下,中國終將迎來航空發動機技術的整體突破。