基于CAE的汽車副儀表箱體平衡注塑優化分析

朱洪軍

(浙江工業職業技術學院, 浙江 紹興 312000)

0 前言

汽車副儀表箱體是汽車內飾件中的大型塑件,其機構特點是體積大,壁薄,功能特征較多,注塑易變形,塑件的尺寸難以控制[1-5]。隨著汽車新款的不斷推出,副儀表箱體上承載的輔助功能件越來越多,因而,其結構及外形也須不斷改進,以滿足功能件的安裝需要。同時,該零件的外觀也有較高的要求,一般依據汽車的檔次需要,需要做皮紋、高光等表面處理[6-9]。因而,塑件的注射成型有一定的難度。大型塑件注塑中,對應形狀奇異的塑件一般很難做到均衡注塑,故而需要從根源上調整和優化澆注系統的設計以盡可能地做到近平衡性注塑,即縮小分平衡點之間物理參數狀態差異,以保證塑件的塑件的外形尺寸及表觀質量,盡可能地消除塑件的潛在質量缺陷[7-11]。模流分析軟件Moldflow2015能對塑件的注塑過程進行高質量仿真,特別是針對塑件的平衡注塑時,能有效發現塑件上同位置點平衡注塑時塑料料流的物理狀態差異,從而有針對性進行改進,以盡可能地避免盲目試模帶來的生產成本浪費[12-13],本文擬結合某汽車新款汽車副儀表箱體的注塑優化來進行實例研究,以資設計參考。

1 副儀表箱體塑件模型

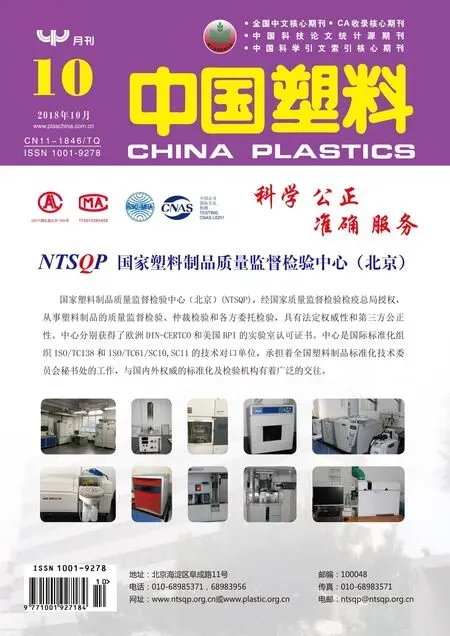

副儀表箱體塑件的計算機輔助設計(CAD)模型如圖1所示,塑件平均壁厚2.5 mm,其整體外形尺寸為1 025 mm×463 mm×319 mm; 塑件整體結構基本呈左右對稱狀態分布,左右兩邊為側為側面板,中間部位依次設計有142 mm×227 mm的雜物盒槽。78 mm×319 mm的杯槽,140 mm×45 mm的尾臺。從前后方位來看,材質在前后方向上不均極不均勻,主要體現在中間78 mm×319 mm的杯槽偏設于塑件一邊,另外一邊則為61 mm×276 mm的擋位槽,且擋位槽壁厚相對較厚,為3 mm左右,壁厚不均。塑件的另外一個特點是側壁內側上設有較多的比較薄的卡扣和插片。壁厚不均意味著塑料在塑件的各部位上分布的塑料差別大,因而在注塑過程中導致料流不能平衡穩定地流動,冷卻時收縮情況也不盡一致,導致潛在的注塑問題較多,因此,塑件注塑前,應依據注塑實踐經驗和CAE輔助分析來對塑件的注塑進行優化,以期盡可能地避免改模成本浪費,提高生產效率。

圖1 塑件模型Fig.1 Product model

2 注塑問題分析

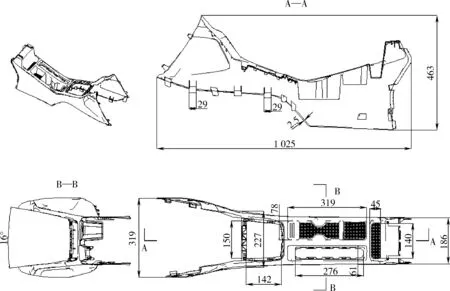

無論是異型塑件還是規則形狀塑件,相對于注射成型而言,澆口位置開設在塑件的正中央(幾何中心)是最佳的澆口位置選擇,這樣能保證澆口位置到各流動終端的路徑基本能做到等長度,熔融料流能做到較為均衡地流動,塑件的各填充末端能獲得較好的均衡充填,避免注塑失衡;但通常情況下,中心注塑是受到諸多限制的,特別是針對本塑件而言,如圖2(a)所示,側壁A、側壁B兩邊是對稱的,其上的K1~K9也是成兩邊對稱分布的;但A壁和B壁中間的H1、H2特征為非對稱分布且壁厚相對較厚,料流在H1、H2處的流動走勢與A壁、B壁的走勢不同,如圖2(b)所示,因而,結合塑件中央部位的特征,可以將塑件分為3個注塑區域,分別為第I區域、第II區域、第III區域。因而,塑件澆注方案的制定遵循以下思路思路進行:第一種方案,經過UG軟件對塑件的實體進行體積測算后,做體積充填均衡處理,將I區單獨采用一個澆口進行充填,II、III區合并為采用另一個澆口進行澆注,在此基礎上再增設澆口來進行澆注;澆口位置設計時,考慮到塑件外表要做皮紋的要求,澆口不能開設于塑件表面,只能開設于側邊或者采用潛伏式澆口開設于塑件背面。

K1~K9—扣接特征 A、B—側壁編號 H1~H2—槽特征 J1—尾臺特征 I、II、III—注塑分區(a)塑件背面 (b)塑件正面圖2 澆注分析Fig.2 Gating analysis

3 CAE模型

CAE分析借助Moldflow2015對澆注系統進行逐步仿真分析,而后再針對澆注方案出現的問題,對方案進行對比來改進優化,最后獲取最優方案的注塑工藝參數,以獲得最優的注塑塑件效果。

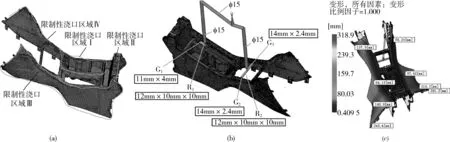

有限元分析CAE模型設計如圖3所示。圖3(a)所示為塑件UG軟件中分析的壁厚結果,從圖中彩紋圖可以看出,塑件壁厚最大為5 mm,最小為0.42 mm左右;壁厚明顯有不均勻問題存在。

壓力/MPa:▲—0 ■—50 ●—100 ◆—150 +—200(a)塑件壁厚 (b)CAE網格 (c)型腔冷卻管道 (d)型芯冷卻管道 (e)材料PVT特性圖3 CAE模型Fig.3 CAE model

圖3(b)所示為CAE網格模型,模型通過UG軟件將塑件的3D模型的PRT格式圖檔導出為STL格式后,通過Moldflow2015的自帶網格模塊劃分軟件進行網格劃分,類型采用雙層面三角形網格,網格信息如下:網格總數113 584個,總表面積12 564 cm2,總體積1 513 cm3,縱橫比最大為15.0,最小為1.16,平均2.29;共用邊170 376,自由邊、多重邊、配向不正確單元、相交單元、完全重疊單元數量皆為零;匹配百分比89.6 %,相互百分比85.8 %。如圖3(c)所示,冷卻CAE模型設置中型腔水路設置24條水路,型芯水路設置為10條12 mm獨立管道,如圖3(d)所示,管道直徑與單元長度比設置為1∶5,材料選用Generic PP,材料推薦工藝參數為,模具表面溫度50 ℃,熔體溫度220 ℃,模具溫度20~80 ℃,熔體溫度范圍180~260 ℃,絕對最大熔體溫度300 ℃,頂出溫度124 ℃,最大剪切應力0.25 MPa,最大剪切速率10 000 s-1,材質的PVT屬性如圖4(e)所示。

4 CAE分析

4.1 原始方案

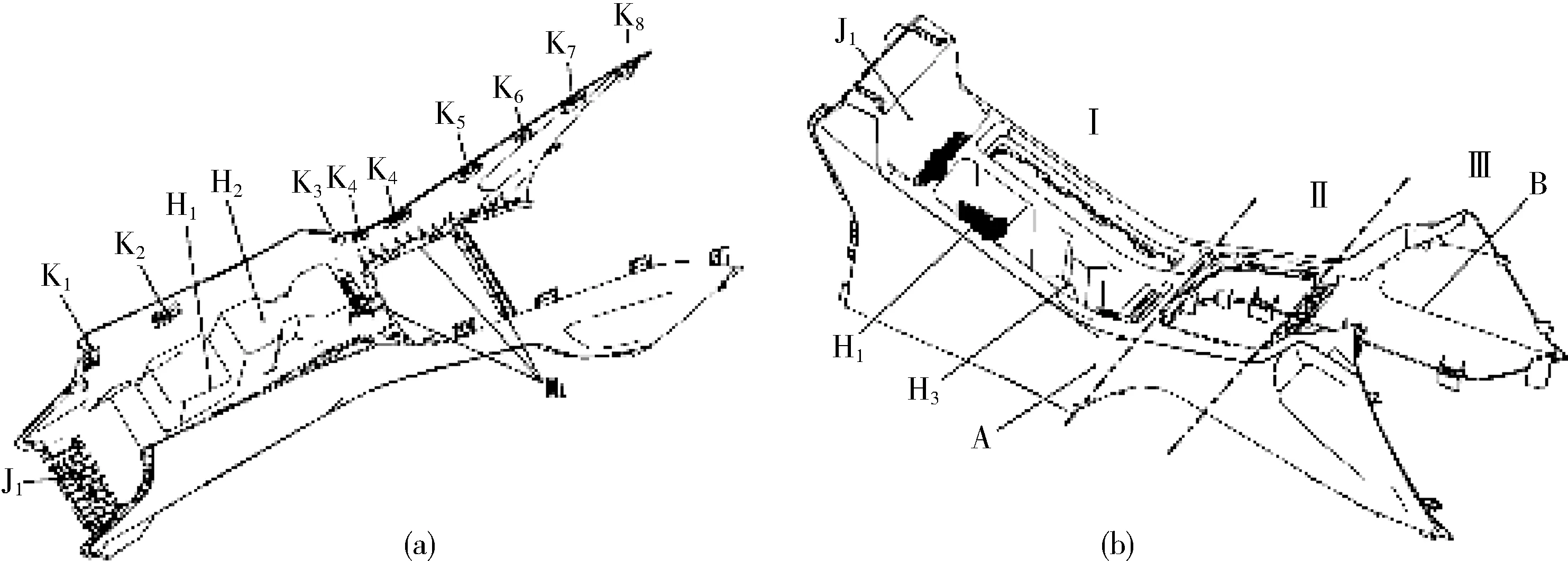

(1)最佳澆口位置分析。考慮到塑件的表面要求及流動長度等因素的影響,結合塑件的形狀特點,考慮采用3點式澆注對塑件來進行分區同步澆注,在對塑件不能設置澆口位置的區域做出設定后,其區域限制設定包括4個區域,如圖4(a)所示,運用軟件的【澆口位置】分析尋優3個澆口最佳位置,獲得澆口位置分布如圖4(b)所示。

(a)限制性澆口區域設置 (b)原始澆注系統模型 (c)原始方案翹曲變形圖4 原始方案Fig.4 Original scheme

(2)澆口平衡。最佳澆口位置分析結果,原始方案構建澆注系統的模型如圖4(b)所示,澆口開設有3個,分別為G1、G2、G3,G1澆口負責I區域的充填,G2、G3負責II、III區域的充填。澆注系統由G1澆口澆注系統和G2、G3澆注系統組成,流道系統采用冷熱流道相結合的方式,以保證料流的流動性充足。 熱流道采用Φ15 mm流道,R1、R2分流道為冷流道,其主流道都采用錐形流道,入口直徑為Φ4 mm,R1、R2分流道采用梯形截面流道,截面尺寸為12 mm×10 mm×10 mm ,G1~G34 個澆口采用扇形澆口,同一塑件上不同澆口之間的平衡;澆口之間的平衡一般用BGV值來衡量,相同塑件同模注塑時,各澆口的BGV值須相等,相異塑件之間的注塑充填量與BGV值之間的比值應該相等,故而,BGV值(VBGV)為:

(1)

式中Ag——澆口截面積,mm2

Lr——主流道澆口中心到澆口的流道長度,mm

Lg——澆口長度,mm

同一塑件采用多個澆口澆注時,為做到平衡澆注,各澆口之間的BGV值關系為:

VBGV1=VBGV2==VBGVi

(2)

經平衡后,G1澆口入口截面尺寸為11 mm×4 mm,G2、G3采用相同尺寸,入口截面尺寸為14 mm×2.4 mm。分析方案采用【充填+保壓+翹曲】,工藝參數設置中,模具表面溫度50 ℃,熔體溫度220 ℃,注射時間5.8 s,速度/壓力切換[98.85 %體積],保壓控制80 MPa/10 s,50 MPa/5 s,冷卻時間60 s,變形結果中分離翹曲原因,考慮角效應。其主要分析結果如圖4(c)所示,最大問題是塑件的翹曲量過大,因而初始澆注系統須做進一步的改進。

翹曲變形過大的原因,從其分離結果分析來看,收縮不均值為2.3~107 mm之間,取向不均為1~88 mm之間,角效應為1.23 ~233.3 mm之間,冷卻不均為0~45.5 mm之間;從結果的排序來看,影響大小依次為角效應>收縮不均>取向不均>冷卻不均。角效應主要由于四角熱量散發不均,有轉角的地方不容易散熱,容易積熱,而在該處的分子,在熱應力高的情況下運動較其他地方激烈,因而,在一定空間里,分子與分子間的距離將加大,在分子冷卻下來時,該處(轉角位)的收縮就比其他部位高,在兩角之間的地方產生向外折彎的力,但在收縮時又被模仁所約束,從而導致面內收縮和厚度方向收縮差異較大,使得塑件兩角中間部分向內變形而導致收縮不均,解決的辦法是減小體積收縮來減小轉角效應。收縮不均主要由于流道不合理、澆口截面過小導致難以實現合理的保壓而引起。分子取向不均為澆口位置的選擇與設置不當而引起;冷卻不均是冷卻管路布置不當引起,應改善冷卻效果,優化冷卻管道的設計。所以,綜合上述大翹曲變形的結果分析來看,對澆注系統做進一步的改進應為本案優化改進的首選方案。

4.2 第一次改進方案

第一次改進后澆注系統的模型如圖5(a)所示,澆口開設有6個,在G1、G2、G3的基礎上增加3個澆口,分別為G4、G5、G6;I區域的充填在G1澆口的基礎上增加G4、G5澆口;II、III區域的充填在G2、G3澆口的基礎上增設G6澆口。流道系統在R1基礎上增設了一條橫向流道R4、R2分流道增設了一條流道R3,R1、R2、R3、R4分流道同樣采用梯形截面流道,截面尺寸為12 mm×10 mm×10 mm ,G1~G66個澆口同樣采用扇形澆口,經平衡后,G1、G4、G5澆口入口截面尺寸為11 mm×2.65 mm,G2、G3、G6入口截面尺寸為14 mm×2.4 mm。分析方案采用【充填+保壓+翹曲】,工藝參數設置同原始方案同。其主要分析結果如圖5(b)所示,最大問題是依然塑件的翹曲量過大,并且有進一步增大的趨勢。

究其原因,主要是改進后澆注系統在分區間的流動長度過長,還是不能在充填后去除分區間的流動差異,因而改進的方案只能還是對澆注系統做進一步的調整。

4.3 第二次改進方案

(a)第二次改進澆注系統模型 (b)第二次方案翹曲變形圖6 第二次改進方案結果 IFig.6 The results of the second improvement scheme I

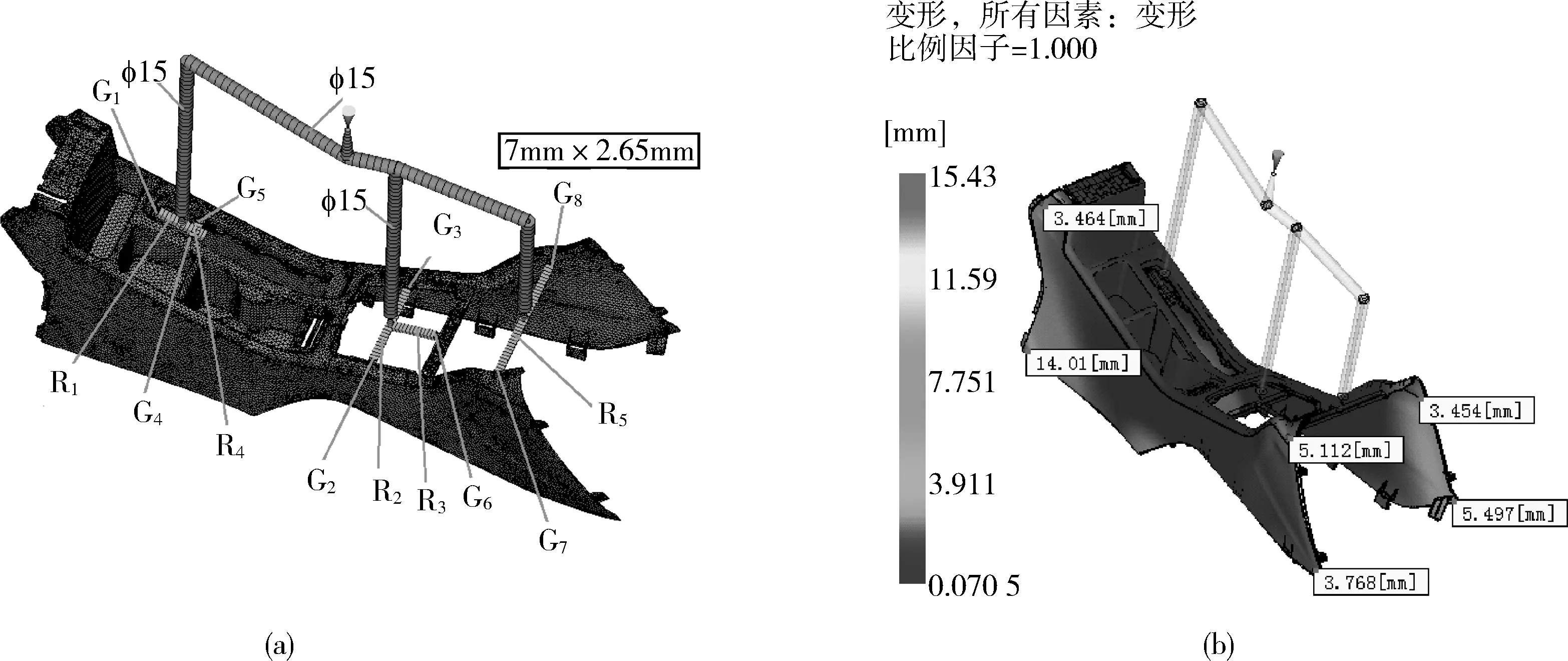

第二次改進后澆注系統的模型如圖6(a)所示,澆口開設有8個,在第一次改進方案的基礎上增加2個澆口,分別為G7、G8。I區域的充填由G1、G4、G5澆口實施充填,II區域由G2、G3、G6澆口實施充填;III區域增設G7、G8進行澆注。R1~R4流道尺寸不變,增加流道R5,R5分流道同樣采用梯形截面流道,截面尺寸為12 mm×10 mm×10 mm 。G7、G86個澆口同樣采用扇形澆口,經平衡后,G1、G4、G5澆口入口截面尺寸為11 mm×2.65 mm,G2、G3、G6入口截面尺寸為14 mm×2.4 mm,G7、G8入口截面尺寸為7 mm×2.65 mm。分析方案采用【充填+保壓+翹曲】,工藝參數設置同原始方案同。分析結果如圖6(b)所示,從圖6中可以看出,最大變形量為15.34 mm,其相對于塑件的X軸向、Y軸向、Z軸向而言,變形量分別占比為4 %,3.3 %,1.5 %,這對于汽車件的裝配尺寸精度而言,已能滿足使用要求。可以認為,采用第二次改進的澆注系統能滿足本塑件的實際使用要求,只需對工藝參數做進一步的改善其它質量缺陷的工藝參數優化。

5 注塑工藝參數優化

5.1 綜合結果分析

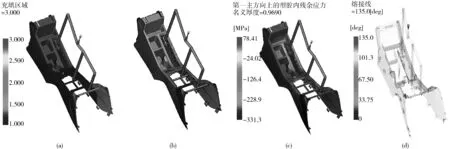

查詢到第二次改進方案的其他結果情況為,充填時間7.08 s,各澆口充填情況如圖7(a)所示;速度/壓力切換時的壓力173.1 MPa;前沿溫度塑件主體上的溫度范圍為210.1~260.3 ℃,如圖7(b)所示,整體溫度在200.5~255.8 ℃之間;最高剪切速率在G1澆口處為7 141 s-1;注射位置處的尖峰壓力為173 MPa;頂出時的體積收縮率最大為9.85 %;射出體積量在7.23 s時為94.55 %,直到40.1 s時達100 %;氣穴較少,主要分布在H1、H2特征及M1特征處;最大鎖模力出現在6.9 s時,其鎖模力大小為1 834 t;內應力較大,最大為78.41 MPa,如圖7(c)所示;心部取向和表層取向較為規整,塑件無潛流問題;最終注塑壓力大,達173.1 MPa左右;縮痕指數比較小,最大為1.609 %;熔接線在澆口周圍較多。綜合上述,有問題的考察項為前沿溫度溫差大;注塑壓力過大,導致鎖模力過大;內應過大;熔接線過多,如圖7(d)所示。

(a)澆注區域分布 (b)氣孔分布 (c)內應力分布 (d)熔接線分布圖7 第二次改進方案結果 IFig.7 The results of the second improvement scheme I

綜合有問題的考察項來看,主要與料溫和模溫關系比較大,其次是保壓設置,再次是通過優化來提高生產效率和綜合提高塑件注塑品質。

5.2 熔體溫度優化

提高熔體溫度對消除塑件的內應力、降低注塑壓力、減少跑道效應、消除熔接痕等問題能起非常明顯的作用。熔體溫度優化的過程為,對不同溫度下,各品質考察分項狀態來進行對應的應用溫度的優化評估。優化過程為從熔體溫度范圍200~280 ℃等間距取點5 個點,分別為230、235、240、245、250 ℃,將5個溫度依次輸入注塑工藝參數中,模溫采用60 ℃,采用【充填+保壓+翹曲】分析方法;通過對結果進行對比,發現熔體的溫度應選245 ℃較為適宜。通過其他指標的觀測,245 ℃時,塑件整體溫度溫差變化小,前鋒溫度溫差在5 ℃內,翹曲變形量為8.088 mm,注塑壓力為104 MPa,縮痕指數正負區間變小,塑件的外觀能得到更好的保證。

5.3 保壓曲線優化

保壓優化包括保壓時間和保壓壓力的優化,結合前述結果,射出體積量在7.23 s時為94.55 %,直到40.1 s時達100 %的狀態,分析后可以得出,保壓時間可以設置空間有33 s時間,分析塑件在熔體溫度為245 ℃時的仿真結果可以發現,在30.78 s時,塑件的質量已趨于穩定,為98.8 %,因此,可以認為30.88 s為保壓終了時塑件的質量穩定時間點,通過進一步的保壓時間與射出量之間的仿真模擬,保壓在31.5 s時,其質量已完全趨于穩定,因而去除7.23 s充填時間后,保壓時間可取25 s。

保壓壓力的優化,在245 ℃熔體溫度條件下,注射壓力為104 MPa,結合保壓設置經驗,保壓壓力可取分別取70、80、90、100、110 MPa,對5種保壓壓力分別進行模擬,可以觀察到體積收縮率和最大殘余應力都隨保壓壓力的增加而遞減,保壓壓力的增加有力于減少塑件的頂出時的收縮和殘余應力的減少。綜合考察5.1節所述指標及翹曲量,保壓壓力取90 MPa和70 MPa,即第一段保壓壓力90 MPa,第二段為70 MPa,對應時間分別為16、9 s,能較好地降低翹曲及內應力。

5.4 冷卻時間優化

將優化后的熔體溫度、保壓參數輸入圖1(c)所示CAE模型中運行【填充+保壓+冷卻+翹曲】,加入冷卻因素后,初始冷卻時間估算為注塑時間的10倍,因而初步冷卻時間為70 s,對冷卻時間等間距分散后,以10 s為步長,采用50、60、70、80、90 s進行冷卻分析。最優的冷卻結果為60 s,結果表明,管道冷卻進出口溫差為1.95 ℃,小于3 ℃,,管壁溫度為29.45 ℃,介質最高溫度為26.82 ℃,低于管壁5 ℃,故而,冷卻時間選60 s冷卻較為合理。冷卻優化后塑件的頂出收縮率為2.35 %,能在生產所指定的周期內保證塑件的高品質注塑。

6 注塑成品

按上述優化參數工藝進行注塑,試模7模后,獲得的塑件樣件效果較好,經相關外形尺寸、表觀等項目檢測,該注塑仿真結果提供的參數能保證塑件的高品質量產要求,注塑樣件如圖8所示。

(a)塑件正面 (b)塑件背面圖8 成品Fig.8 Product

7 結論

(1)在綜合分析塑件結構特征及基于注射成型經驗的基礎上,設計了其初步的冷熱流道相結合的3點注射成型方案,通過CAE仿真分析發現,初始澆注方案成型的最大缺陷為澆口間的不平衡澆注導致塑件的翹曲變形過大,通過進一步的2次澆口增設及澆口間的平衡調整,塑件的翹曲變形降到15 mm左右,翹曲變形得到了有效控制;

(2)在基于澆注系統平衡優化獲得較好翹曲變形控制的基礎上,通過進一步的料溫、保壓參數、冷卻參數的調整,注射成型的工藝參數得到進一步的優化;獲得的最佳注射成型工藝參數為:料溫245 ℃,模溫60 ℃,保壓分兩段保壓,分別為90 MPa/16 s,70 MPa/9 s;冷卻時間60 s;

(3)運用CAE輔助分析,能高效對注射成型中潛在的成型問題進行有效預測分析,避免單純依靠經驗進行試模試錯所帶來的生產成本風險,提高了模具設計的準確度和生產效益。