熱流道復雜抽芯斜頂出雙色注塑模具設計

劉慶東

(廣州工程技術職業學院機電工程系, 廣州 510075)

0 前言

相對于傳統的單色注射成型,雙色注射成型可以使塑件在外觀和功能方面得到極大改善,近年來得到越來越廣泛的應用。受到生產成本以及生產條件的制約,雙色注射成型的塑件在塑料制品中所占比例還較小。雙色注射成型具有其獨有的成型特點,雙色注塑模具與單色注塑模具在結構上的要求不同,國內對于雙色注塑模具結構的研究還較少。本文以某塑件的雙色注塑模具為例,對雙色注塑模具的結構,特別是前、后模的抽芯機構做了較深入的分析。

1 塑件工藝性分析

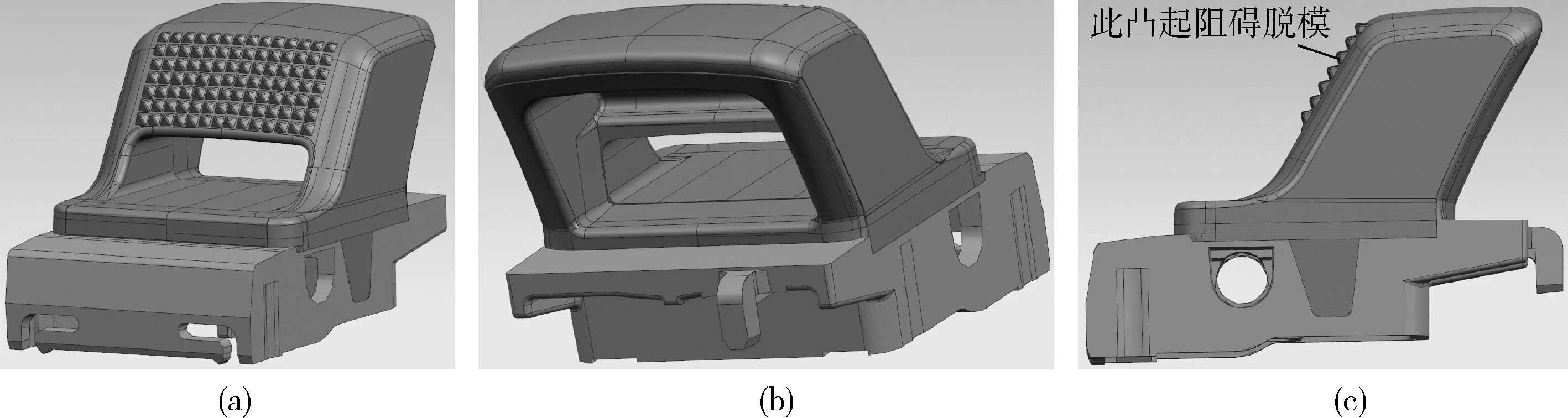

(a)正面 (b)后面 (c)側面圖1 塑件的外觀Fig.1 Appearance of the part

某雙色注射成型塑件為形狀復雜的殼體,圖1為該塑件的外觀圖,圖2為該塑件一次注射成型部分。該塑件的結構特點是:尺寸小,外形尺寸僅為30 mm×19 mm×18 mm;結構復雜,塑件四面皆有側凸或側凹。塑件的材料為聚碳酸酯(PC)/丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),一次注射的材料為PC,二次注射的材料為ABS。ABS的收縮率為0.5 %,PC的收縮率為0.5 %。雙色模的收縮率取決于一次注射成型的塑料,二次注射成型的塑料取和一次注射成型的塑料相同的收縮率,因此收縮率取0.5 %;塑件的外觀品質要求高,外表面不允許有澆口或夾水線的痕跡。

(a)正面 (b)后面圖2 塑件一次注射成型部分Fig.2 Part of the first injecting

塑件在模具中的擺放位置是一次注射的塑料位于下方,二次注射的塑料位于上方,這樣二次注射的塑料就可以完全覆蓋在一次注射的塑料之上。分型面取在塑件的最大輪廓處,即一次注射與二次注射的分界處。由圖1(a)和圖1(b)可見,分型面以下四周皆有側凸或側凹需要抽芯,分型面以上前后方向有側孔需要抽芯。另外,如圖1(c)所示,在分型面以上,二次注射的斜面上有許多凸起結構,如果塑件在模具中分型面沿水平放置,則此部位必須在前模一側設計傾斜的抽芯滑塊才能脫模,這樣做滑塊會在塑件表面留下夾水線而影響外觀;要保證塑件外觀品質就必須將塑件的分型面在模具中傾斜放置,由此帶來的問題就是頂出方向和頂出作用面不垂直,受力不好。

2 模具結構設計

2.1 總體設計

雙色注塑模具按結構分為分體模和連體模2種,根據客戶要求本模具設計為分體模,分體模的結構特點是2套模具的后模結構相同,前模結構不同。

該模具的設計難點是:塑件尺寸小,抽芯部位多,脫模困難。后模一側4個方向都要抽芯,前模一側2個方向要抽芯;設計空間小,抽芯滑塊布置困難,而且是傾斜抽芯;需要解決分型面傾斜放置后帶來的傾斜頂出問題;塑件表面品質要求高;塑件周圍布滿滑塊,澆口位置選擇以及流道布置困難。

根據客戶要求,澆注系統采用熱流道;根據塑件尺寸,模具設計為1模2腔;由于前模一側有抽芯,因此選用假三板模模架[1],增加熱流道型腔板用來安裝熱流道板,采用扣機控制開模順序用于前模抽芯;在前模設計2個滑塊用于抽芯,在后模設計4個滑塊用于抽芯;由于塑件在模具內傾斜放置,因此設計傾斜頂出機構用于塑件的頂出脫模;設計直通式冷卻水道用于塑件及模具的冷卻。該模具外觀如圖3所示。

圖3 雙色模的外觀Fig.3 Appearance of the bi-color injection mould

2.2 澆注系統

澆注系統的設計難點是塑件表面品質要求高,塑件周圍布滿滑塊,選擇澆口位置以及布置流道困難。雙色模的2套模具各有一套獨立的澆注系統,要求一次注射后澆道凝料與塑件自動分離以免影響二次注射。二次注射的通常是塑件的外觀面,負責保證塑件的外觀要求以及消除一次注射對塑件外觀的影響。二次注射的部位位于前模一側且采用整體結構可以得到良好的外觀。

由于塑件尺寸小,采用一點進膠可以滿足成型要求。塑件采用熱流道成型,1模2腔。圖4為模具的澆注系統,一次注射采用一級熱嘴經過分流板接2個二級熱嘴直接在塑件表面進膠,由于熱流道沒有澆道凝料,滿足一次注射后澆道凝料與塑件自動分離的要求,一次注射的澆口位置如圖5(a)所示。

圖4 澆注系統Fig.4 Gating system

(a)一次注射澆口 (b)二次注射澆口圖5 澆口Fig.5 Gate

如圖4所示,二次注射采用一級熱嘴經過分流板接2個二級熱嘴進膠,由于塑件外觀要求高,分型面以上不允許有澆口痕跡,因此不能直接在塑件表面進膠,澆口只能選擇在分型面以下的非外觀面。由于塑件四周都有抽芯滑塊,這里采用了熱流道轉冷流道的方法,二級熱嘴通過設計在滑塊的下面的分流道與澆口相連,澆口型式為側澆口,抽芯時滑塊向外側抽出露出澆道凝料,塑件與澆道凝料被頂針一起頂出,脫模后再人工分離,二次注射覆蓋在塑件表面遮住一次注射的澆口痕跡。二次注射的澆口位置如圖5(b)所示。

2.3 抽芯機構

圖6 前模滑塊Fig.6 Slides of the stationary mould fixed half

抽芯機構的設計難點在于塑件尺寸小,抽芯部位多,前、后模都要抽芯。前模如圖6所示,一次注射時前模不需要抽芯,二次注射時前模的前后方向需要抽芯;后模如圖7所示,后模的4個方向都需要抽芯。

圖7 后模滑塊Fig.7 Slides of the movable mould moving half

1—鎖緊塊1 2—后模滑塊1 3—頂桿1 4—第一組頂針板 5—第二組頂針板 6—后模滑塊2 7—鎖緊塊2 8—斜導柱9—T型塊1 10—前模滑塊1 11—斜頂座 12—小頂針底板 13—小頂針面板 14—小導柱 15—小導套 16—前模滑塊217—T型塊2 18—定距拉桿 19—頂桿2 20—鎖緊塊3 21—后模滑塊3 22—后模滑塊4 23—鎖緊塊4(a)主視圖(一次注射模具) (b)主視圖(二次注射模具) (c)側視圖圖8 抽芯機構Fig.8 Slides

抽芯機構如圖8所示。雙色模要求塑件在一次注射完成后開模時后模滑塊不抽芯,以免在二次注射前合模時滑塊復位造成塑件損壞,因此以開模為動力的抽芯機構很難應用于雙色模,這是雙色模的抽芯機構與單色模的不同之處。如圖8所示,本模具的后模有3個方向的抽芯采用了頂針板抽芯機構,頂針板抽芯機構可以實現在頂出塑件時先抽芯后頂出[2],結構簡單,成本低,缺點是抽芯距較小。如圖2(b)所示,塑件的彎鉤部位要求抽芯距較大,頂針板抽芯機構不能滿足抽芯距的要求,為此采用了斜導柱抽芯機構,由于斜導柱抽芯機構是利用開模動力抽芯的,為了防止塑件二次注射前合模時滑塊復位損壞塑件,采取了一次注射完成后開模時抽芯,二次注射前合模時不復位,下次一次注射前合模時復位的方案,較好地解決了這個問題,可以這樣做的前提是該滑塊不復位不會影響二次注射時的封膠。

前模需要抽芯的部位出現在二次注射后。雙色模的前模抽芯機構在設計上與單色模相同。本模具前模抽芯采用了T型塊抽芯機構,T型塊驅動滑塊抽芯和復位,同時充當鎖緊塊承受注塑時產生的側向力。前模抽芯要求先抽芯后開模,為此模具使用了機械式扣機,扣機的長鉤安裝在分流道型腔板上,短鉤安裝在B板上,機座安裝在A板上,在彈簧的作用下機芯彈出扣住短鉤,扣住模具A、B板。開模時,分流道型腔板先與A板分離,使固定在分流道型腔板上T型塊運動驅動前模滑塊實現抽芯,運動了L距離后,抽芯完畢,這時安裝在分流道型腔板上的長鉤壓下機芯使A、B板解扣,從而使前、后模分開。

2.4 推出機構

推出機構的設計難點是塑件在模具中傾斜放置,頂出不便。該塑件為殼體類零件,一般采用推板推出。由于該塑件在模具中傾斜放置且前、后模兩側都有抽芯滑塊,無法設計推板。本模具采用頂針推出,頂出位置在塑件的內表面,不影響塑件外觀。

由于塑件在模具中傾斜放置,如果將頂針固定在頂針板上,則頂針的作用面是斜面,不可靠。為了解決這個問題,本模具專門設計了斜頂出機構,如圖9所示。如圖8(b)所示,斜頂出機構由斜頂座11、小頂針面板13和小頂針底板12、小導柱14和小導套15組成。小頂針面板和小頂針底板用來固定頂針,小導柱、小導套作為頂針頂出的導向,斜頂座作為頂針頂出時橫向移動的導向。斜頂座固定在第2組頂針板5上,塑件頂出時注塑機頂桿推動第1組頂針板4運動,固定在第1組頂針板上的頂桿驅動后模滑塊實現抽芯,完成抽芯后,由固定在第1組頂針板上的定距拉桿18拉動第2組頂針板運動實現塑件的頂出。由于頂針的運動方向與頂針板的運動方向不一致,沿頂針運動方向的導向靠小導柱,頂針橫向運動的導向靠斜頂座。

圖9 斜頂出機構Fig.9 Inclined ejectors

2.5 冷卻系統

冷卻系統的設計難點在于塑件尺寸小且四周有滑塊,底部有許多用于塑件脫模的頂針,在設計水道時要注意避開相關的零件。

模具采用直通式冷卻水道,水道在需要冷卻的部位周圍通過。由于是熱流道澆注系統,需要冷卻的零件包括面板、分流道型腔板、前模鑲件、后模鑲件。冷卻系統如圖10所示。

圖10 冷卻系統Fig.10 Cooling water channels

2.6 模架的選擇

選用標準模架可以降低成本,提高品質,縮短工期。由于模具后模一側有滑塊,因此必須選用假三板模模架,基于塑件精度和批量要求可選擇簡化細水口模架。經過結構設計,模架的型號選用3545-GCI-A90-B100;由于模具增加了分流道型腔板用來安裝分流板,因此導柱需要加長至271 mm;由于推出機構有2組頂針板以及加裝了傾斜頂出裝置,因此方鐵的高度增加為125 mm。模具的閉合高度為466 mm。

2.7 成型零件的設計

塑件的外觀面是二次注射的外表面,為了保證外觀品質,該表面的成型放在前模一側,前模鑲件采用整體式結構;塑件的內表面為非外觀面,該表面的成型放在后模一側,為了注塑時排出型腔內的氣體,后模鑲件采用鑲拼式結構。由于塑件在模具中傾斜放置,在注塑時會產生較大的側向力,因此在前、后模鑲件的四角設計了虎口定位結構,不僅承受注塑時產生的側向力,還可以保證合模精度。

2.8 注射成型過程

塑件的注射成型過程為:(1)合模后首先注入PC,完成一次注射;(2)開模,斜導柱抽芯機構驅動后模滑塊抽芯;(3)后模旋轉180°后合模;(4)注入ABS,完成二次注射;(5)開模,由于扣機扣住A、B板,分流道型腔板和B板先分離,固定在分流道型腔板上的T型塊驅動前模滑塊完成抽芯;(6)固定在分流道型腔板上的扣機短鉤此時壓下扣機機芯,使A、B板解扣分離;(7)雙色注塑機頂桿頂出,固定在第一組頂針板的頂桿驅動后模滑塊抽芯,抽芯完成后由固定在第一組頂針板的定距拉桿帶動第二組頂針板驅動頂針實現塑件的脫模。

3 試模結果

根據前文設計制造出的雙色注塑模具經過試模、檢驗,符合設計要求,塑件質量穩定。表明本文所設計的雙色模具結構合理,動作可靠,可滿足生產要求。

4 結論

(1)雙色注塑模的澆注系統可選用熱流道或冷流道,采用熱流道時可以在塑件表面直接進膠,如不允許在塑件表面進膠時,可采用熱流道轉冷流道的方法靈活選擇進膠點;

(2)雙色注塑模的前模抽芯機構與單色模相同,后模抽芯機構一般可采用頂針板抽芯機構,采用利用開模力抽芯的例如斜導柱抽芯機構時,在二次注射時抽芯滑塊不能復位;

(3)塑件在模具中傾斜放置時,可采用本文所示的斜頂出機構。