“雙U形燃燒”對爐內燃燒特性影響的數值模擬

呂洪坤, 童家麟, 齊曉娟, 李 劍, 蔡潔聰

(1.國網浙江省電力有限公司電力科學研究院,杭州 310014;2.杭州意能電力技術有限公司,杭州 310014)

隨著近年來環保要求的不斷提高,國內大型電站燃煤鍋爐都進行了低NOx燃燒技術改造以滿足低NOx排放的要求。眾所周知,低NOx燃燒技術的一項重要措施是空氣分級燃燒,即降低主燃燒區的過量空氣系數以減少燃料型NOx的生成,目前達到了良好的效果。沿海某600 MW亞臨界對沖燃燒鍋爐經過低NOx燃燒技術改造后,爐膛出口NOx體積分數可以控制在0.01%左右。但經過2 a的運行后發現,主燃燒區和還原區的還原性氣氛對爐內水冷壁,特別是對左右側墻水冷壁造成較為嚴重的高溫腐蝕。因此,如何在空氣分級燃燒條件下緩解對沖燃燒鍋爐側墻水冷壁的高溫腐蝕進程已成為鍋爐安全運行亟需解決的問題。

國內學者針對爐內高溫腐蝕問題進行了深入的研究。呂洪坤等[1]研究了某1 000 MW超超臨界鍋爐的水冷壁貼壁氣氛,并對腐蝕剝落片進行了理化分析,提出貼壁氣氛循環波動是加劇水冷壁高溫腐蝕的重要因素。李春曦等[2]通過增加貼壁風裝置,使得側墻水冷壁的還原性氣氛得到了有效改善。張鋒等[3]通過提高空氣預熱器入口O2體積分數和減小分離燃盡風(SOFA)風門開度等手段有效地緩解了高溫腐蝕,但選擇性催化還原(SCR)系統入口NOx體積分數較調整前略高。國內外學者普遍認為,低NOx燃燒效果與爐內高溫腐蝕程度是相互矛盾的,因此筆者就如何在保證低NOx排放的前提下有效緩解高溫腐蝕進程開展了研究。

研究表明,對沖燃燒鍋爐同一層風箱內,在二次風葉片角度相同的情況下,中間燃燒器的風量略高于兩側燃燒器的風量[4];而國內許多燃煤電站往往將同一層風箱內的二次風葉片置于相同角度下運行,這無疑不利于控制側墻水冷壁的還原性氣氛。基于此,筆者提出了“雙U形燃燒”模式,其適用于空氣分級燃燒的對沖燃燒鍋爐,基本概念大致為:將對沖燃燒鍋爐同一燃燒層各噴口煤量由傳統燃燒的基本相等模式修改為由中間往兩側適度遞減模式,形成倒U形結構;同時調整噴口的風量分布,在不改變傳統低NOx還原區和分離燃盡風區過量空氣系數的前提下使得各噴口二次風量從中間向兩側逐漸增加,形成正U形結構,通過煤量與風量分布的優化減弱側墻水冷壁還原性氣氛。在實際運行鍋爐上研究“雙U形燃燒”的效果,受各層燃燒器煤量和二次風量波動的制約,難以得出有指導意義的結論,而數值模擬則可以保持煤量和風量的穩定。因此,筆者分別對某亞臨界對沖燃燒鍋爐在常規燃燒模式和“雙U形燃燒”模式下的爐內貼壁區域煙氣溫度、還原性氣氛,折焰角出口煤粉燃盡率,煙氣溫度偏差及底渣量等進行數值模擬研究,以期為有效緩解對沖燃燒鍋爐高溫腐蝕進程提供參考。

1 研究對象

以某電廠3號鍋爐為研究對象,該鍋爐為亞臨界壓力、單爐膛、一次再熱、自然循環、平行煙道、單汽包型箱式2 045 t/h煤粉爐,配用帶中速磨煤機的直吹式制粉系統,采用前后墻對沖燃燒方式、平衡通風、全鋼架懸吊結構、半露天布置和固態排渣,早期配置有4×6排共24只Foster Wheeler公司早期的低NOx雙調風旋流煤粉燃燒器,2012年將原有燃燒器改造為復合空氣分級燃燒技術低NOx煤粉燃燒器,對應的三層燃燒器和分離燃盡風燃燒器中心線標高分別為24.2 m、27.7 m、31.2 m和34.6 m,該鍋爐運行2 a檢修時發現還原區水冷壁存在嚴重的高溫腐蝕現象。國內外學者普遍認為CO和H2S體積分數是水冷壁高溫腐蝕重要的氣體指標[5-6],因此對該鍋爐主燃燒區和分離燃盡風區典型區域的水冷壁貼壁氣氛進行了摸底測試。

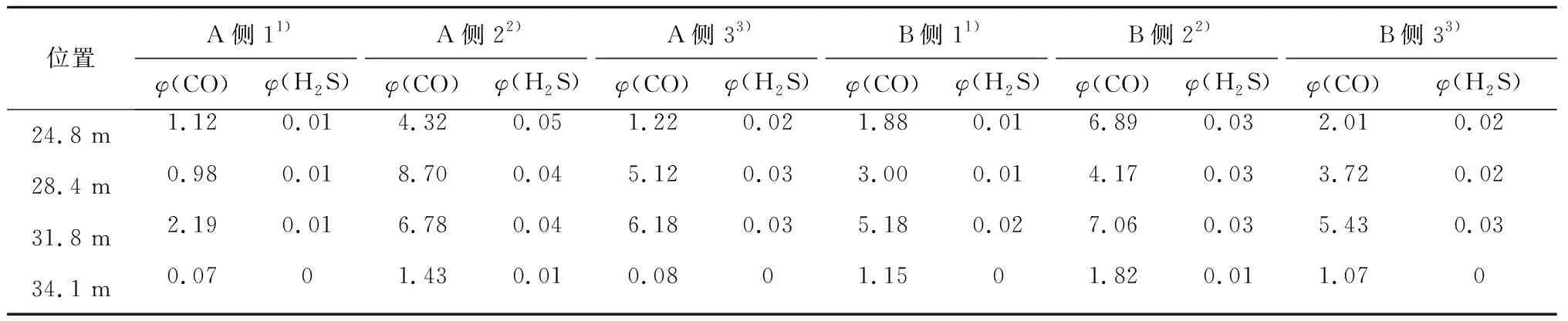

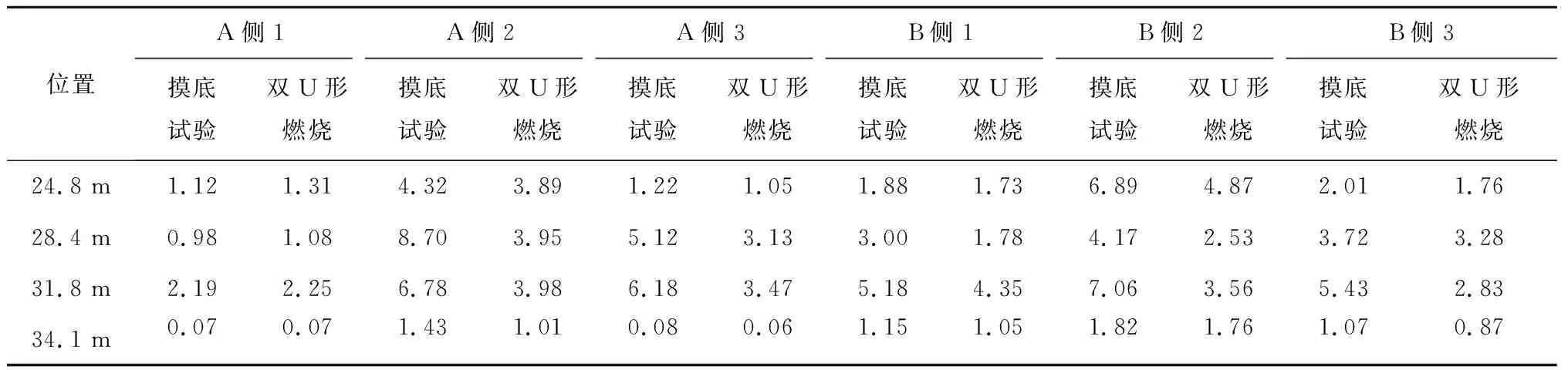

表1給出了該鍋爐在600 MW負荷、常規燃燒模式(二次風葉片角度相同)下,從水冷壁典型區域測孔抽取的煙氣成分(CO和H2S)體積分數,其中A側表示靠近固定端的側墻,B側表示靠近擴建端的側墻。由表1可知,主燃燒區和還原區的還原性氣氛較為濃烈,大多數測點的CO體積分數都大于2%,隨著SOFA的噴入,CO體積分數才有所降低。

表1 600 MW工況下CO和H2S體積分數Tab.1 CO and H2S concentration at 600 MW %

注:1)為側墻靠近前墻測點;2)為側墻中間測點;3為側墻靠近后墻測點。

周永剛等[7]指出CO體積分數大于2%的區域較易發生高溫腐蝕。因此,通過優化燃燒方式有效降低這些區域的貼壁還原性氣體濃度是本文研究的重點。

2 計算模型網格劃分及計算工況

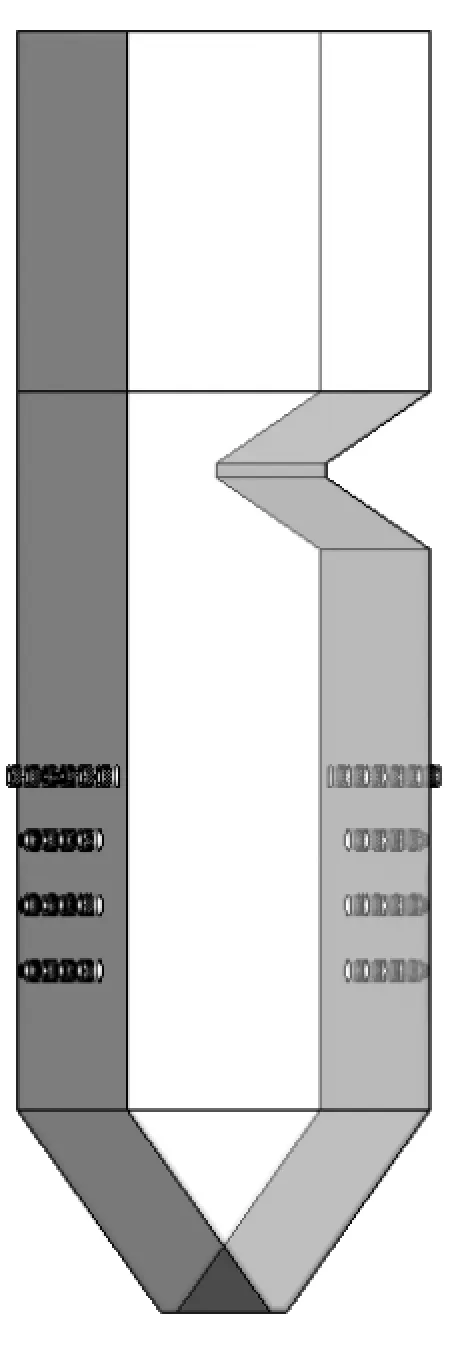

圖1給出了計算模型的網格劃分情況。整個爐膛絕大部分采用結構化六面體網格進行劃分,對燃燒、流動較為劇烈的主燃燒區和分離燃盡風區進行了局部網格加密,總網格數大約為300萬。由于此次數值計算特別關注水冷壁附近的貼壁氣氛,因此對水冷壁左右側墻500 mm內的區域進行了自適應網格加密。大量使用結構化網格有利于加快迭代速度和收斂速度,計算所用模型詳見文獻[8],揮發分氮與焦炭氮的分配可參考文獻[9]。

圖1 爐膛網格劃分情況Fig.1 Furnace grid division

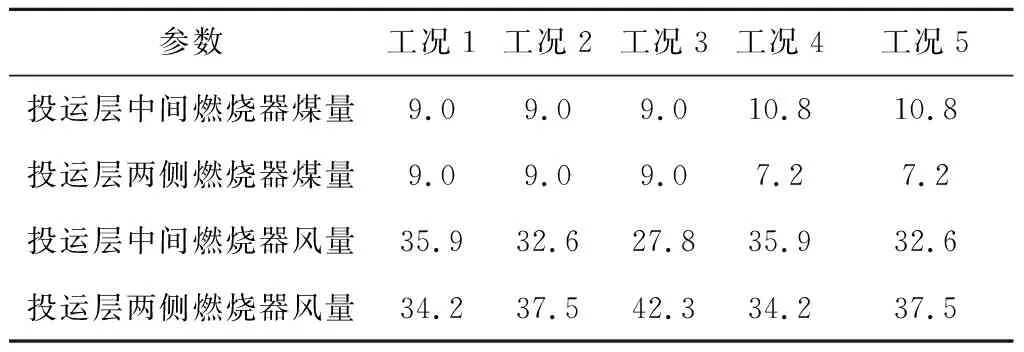

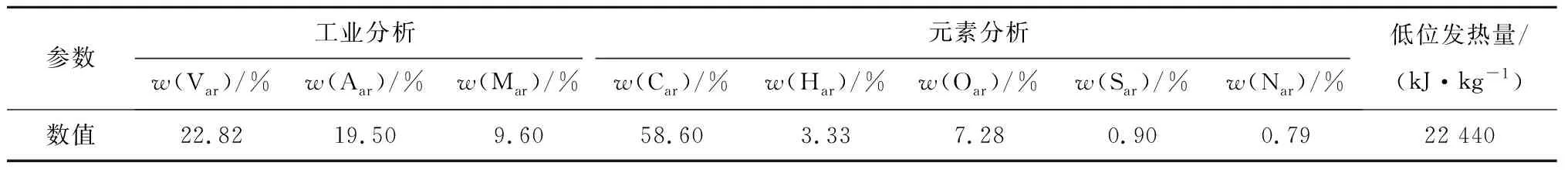

表2給出了常規燃燒模式和改進燃燒模式(包括“單U形燃燒”和“雙U形燃燒”)共5個計算工況的二次風量和煤量分布情況。工況1為常規燃燒模式(由文獻[4]可知,在二次風葉片角度相同的情況下,中間燃燒器的風量較兩側燃燒器的風量高約5%);工況2為二次風U形燃燒模式(通過減小兩側燃燒器二次風葉片角度,使得兩側燃燒器風量較中間燃燒器風量高15%);工況3為二次風深U形燃燒模式(兩側燃燒器風量較中間燃燒器風量高50%,為極限情況);工況4為煤量倒U形燃燒模式(兩側燃燒器煤量較中間燃燒器煤量低33%);工況5為“雙U形燃燒”模式(兩側燃燒器風量較中間燃燒器風量高15%,煤量較中間燃燒器煤量低33%)。模擬計算中保持各計算工況投運燃燒器的總風量和總煤量相同,模擬用煤為鍋爐設計煤種(即晉北煙煤),其煤質分析見表3。

表2 計算工況燃燒器二次風量和煤量分布Tab.2 Distribution of second air/coal flow rate in simulation condition t/h

表3 模擬用煤的煤質分析數據Tab.3 Quality analysis of coal used in simulation

3 數值模擬結果及分析

3.1 爐內貼壁區域煙氣溫度和腐蝕性氣氛分布

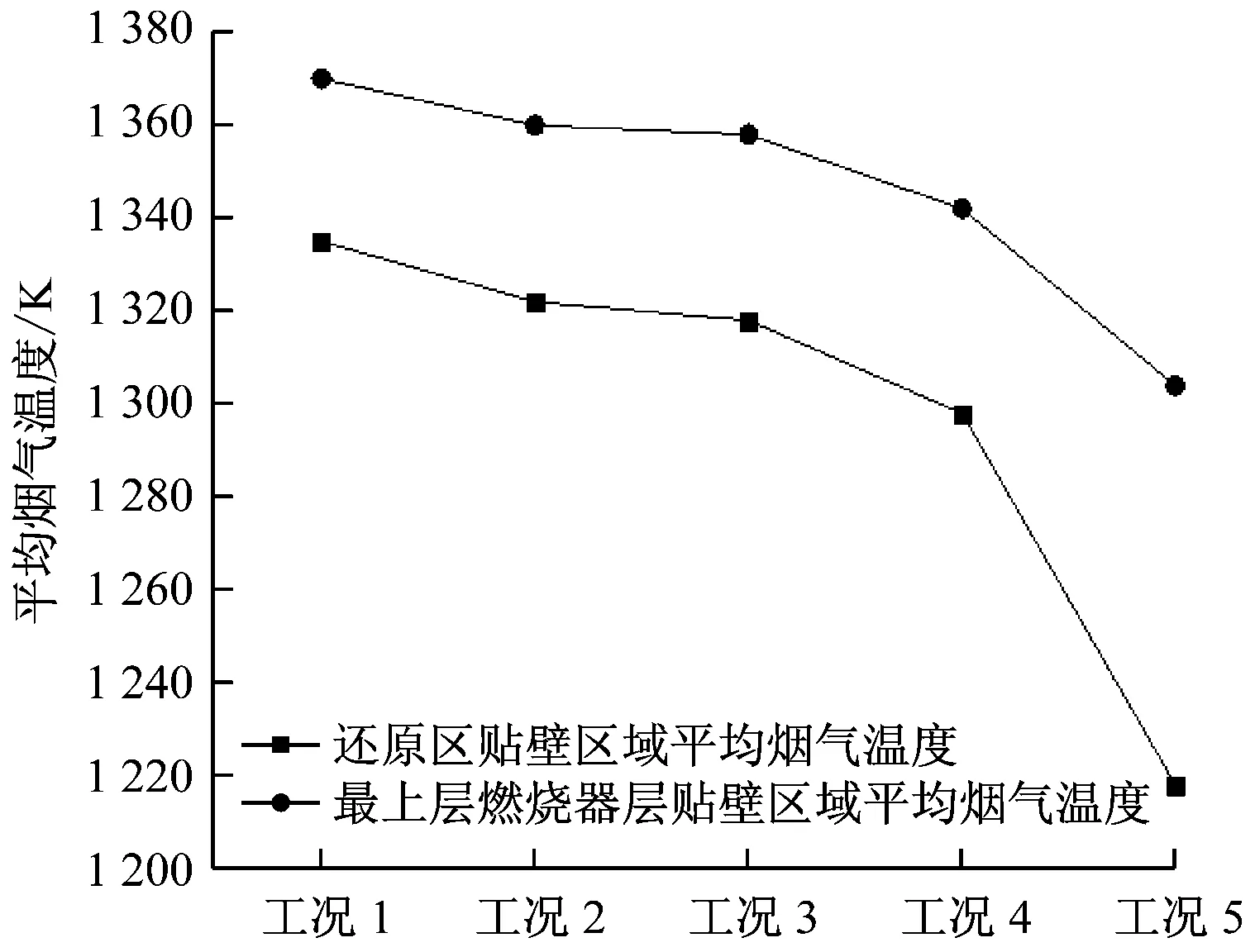

圖2和圖3分別給出了各計算工況下最上層燃燒器層(30.6~31.8 m)和還原區(31.8~34.1 m)側墻水冷壁貼壁區域(距水冷壁管中心線100 mm處)的平均煙氣溫度和CO體積分數。以高CO體積分數(超過2%)的區域面積占計算區域面積的占比大小來反映爐內的易受腐蝕程度。由圖2可知,隨著兩側燃燒器風量的增加,工況2和工況3的貼壁區域平均煙氣溫度較工況1均有所下降,工況3的平均煙氣溫度下降了約20 K,這對于降低貼壁區域煙氣溫度、控制高溫腐蝕是有利的。而減少兩側燃燒器煤量的工況4的平均煙氣溫度較工況1下降了30 K,其原因是兩側燃燒器煤量減少后,貼壁區域放熱量減少。工況5綜合了工況2和工況4的效果,其最上層燃燒器層貼壁區域平均煙氣溫度較工況1下降了約65 K,而還原區的下降幅度超過了100 K,降低貼壁區域煙氣溫度的效果非常顯著。

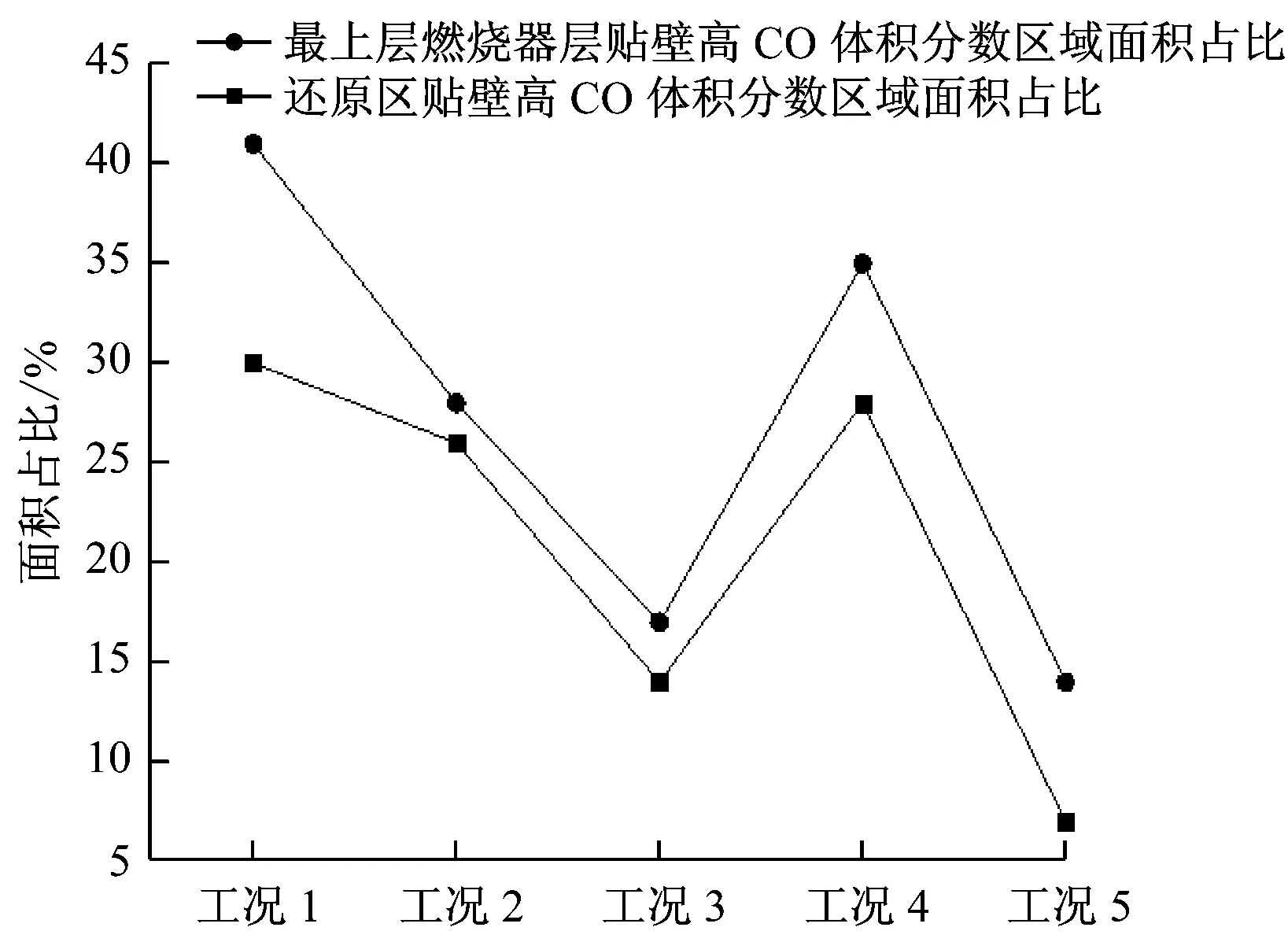

由圖3可知,在常規燃燒模式下,貼壁區域CO體積分數較高,最上層燃燒器層貼壁區域高CO體積分數的區域面積占比為40%,這與貼壁氣氛測試結果基本一致;隨著兩側燃燒器風量的增加和煤量的減少,高CO體積分數的區域面積隨之減小。這主要由2方面因素所致:(1)兩側燃燒器風量的增加和煤量的減少使得側墻過量空氣系數降低,O2體積分數升高,而O2體積分數與CO體積分數存在逆相關性;(2)工況2和工況3下兩側燃燒器二次風葉片角度減小后,旋流強度減弱,射流剛性增強,燃燒顆粒不易擴散至貼壁區域,降低了貼壁區域的CO體積分數。工況5的高CO體積分數區域面積占比僅為10%左右,高溫腐蝕抑制能力明顯增強。

圖2 貼壁區域平均煙氣溫度Fig.2 Average flue gas temperature near water wall

圖3 貼壁區域高CO體積分數區域面積占比Fig.3 Percentage of area containing high concentration of CO near water wall

3.2 折焰角出口截面的平均NO體積分數比較

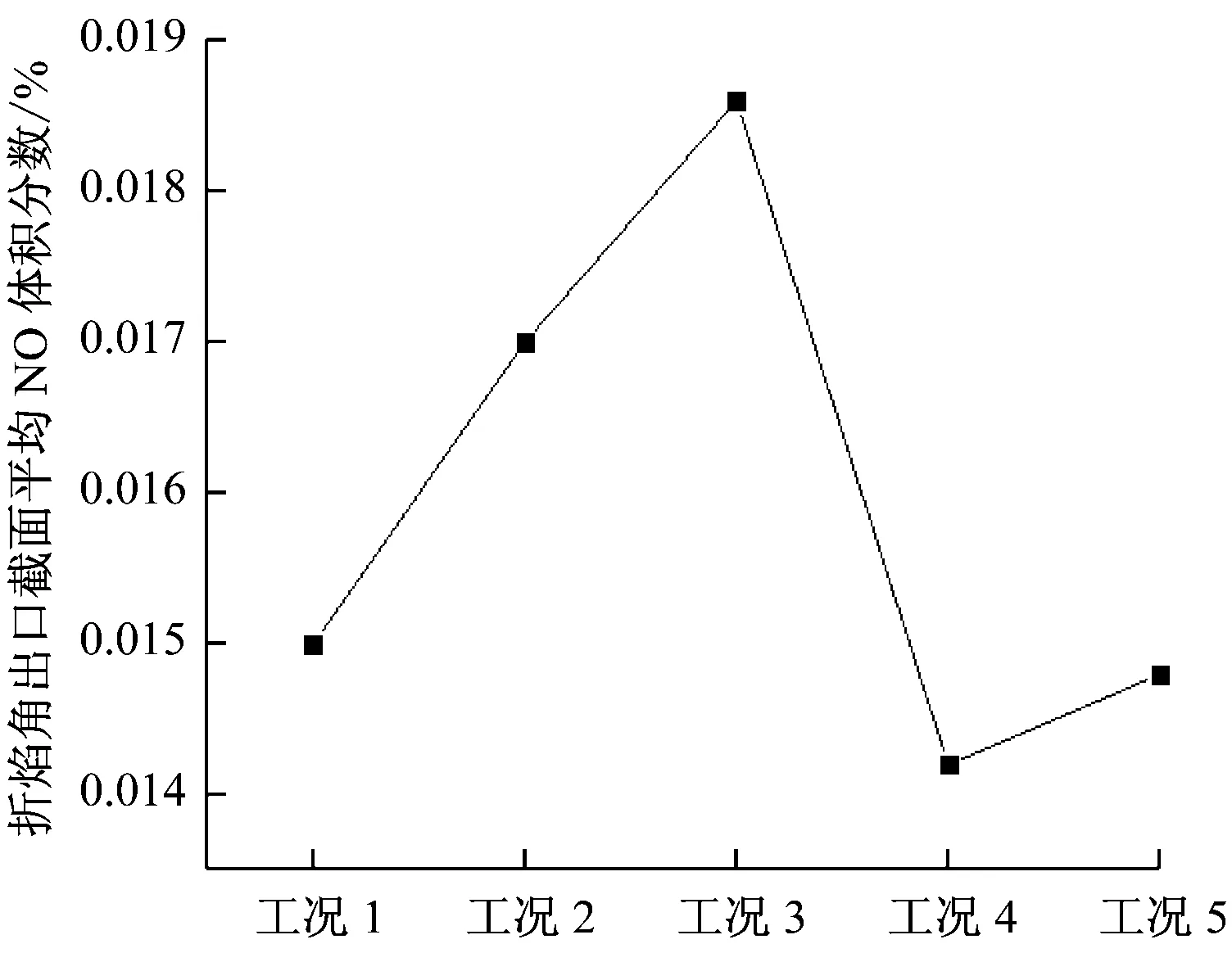

為了避免計算中爐膛出口區域回流的影響,選擇在距折焰角出口1 m處位置(以下簡稱折焰角出口)對平均NO體積分數、煤粉燃盡率和煙氣溫度偏差進行研究。圖4給出了5個工況下折焰角出口截面平均NO體積分數的比較。由圖4可知,增加兩側燃燒器風量后,折焰角出口截面的平均NO體積分數有所升高,工況3折焰角出口截面的平均NO體積分數為0.018 6%,較常規燃燒模式升高了24%,其原因可能是兩側區域過量空氣系數升高后,加劇了主燃燒區兩側NO的生成。工況4折焰角出口截面的平均NO體積分數最低,較工況1降低了5%,其原因可能是工況4貼壁區域的平均煙氣溫度較工況1降低了30 K,有利于抑制NOx的生成,而由圖3還可知,工況4貼壁區域還原性氣氛與工況1較為接近,同時中間區域煤量的集中使得還原性氣氛增強,幾方面綜合作用使得折焰角出口截面的平均NO體積分數略有降低。而工況5盡管兩側區域過量空氣系數較工況4進一步升高,但最上層燃燒器層貼壁區域平均煙氣溫度較工況1降低約65 K,且中間區域的還原性氣氛較工況4有所增強,使得折焰角出口截面的平均NO體積分數較工況4略有升高,但與工況1接近。

圖4 折焰角出口截面平均NO體積分數的比較Fig.4 Average NO concentration at arch exit

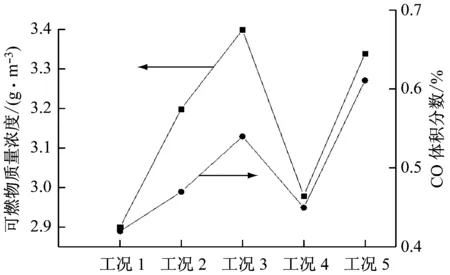

3.3 折焰角出口截面可燃物質量濃度和底渣量比較

圖5給出了5個工況下折焰角出口截面的可燃物質量濃度比較。由圖5可知,CO體積分數與可燃物質量濃度的變化趨勢基本相同,工況5折焰角出口截面的可燃物濃度最高,其CO體積分數為0.611%,可燃物質量濃度為3.34 g/m3,其他3個工況較工況1亦有不同程度的升高。這是因為:(1)兩側燃燒器二次風葉片角度減小后,煙氣卷吸能力減弱,煤粉著火距離延長,不利于兩側燃燒器的煤粉燃盡;(2)中間燃燒器煤量增加、風量減少,使得爐膛中心位置O2顯得尤為不足,中間燃燒器煤粉的燃盡程度也有所下降。綜上所述,工況5的燃盡效果有所降低,CO體積分數較工況1升高了約0.19%,考慮到折焰角至爐膛出口未燃盡可燃物可進一步燃燒,其值仍在可接受范圍內。

圖5 折焰角出口截面可燃物質量濃度和CO體積分數比較Fig.5 Content of solid combustibles and concentration of CO at arch exit

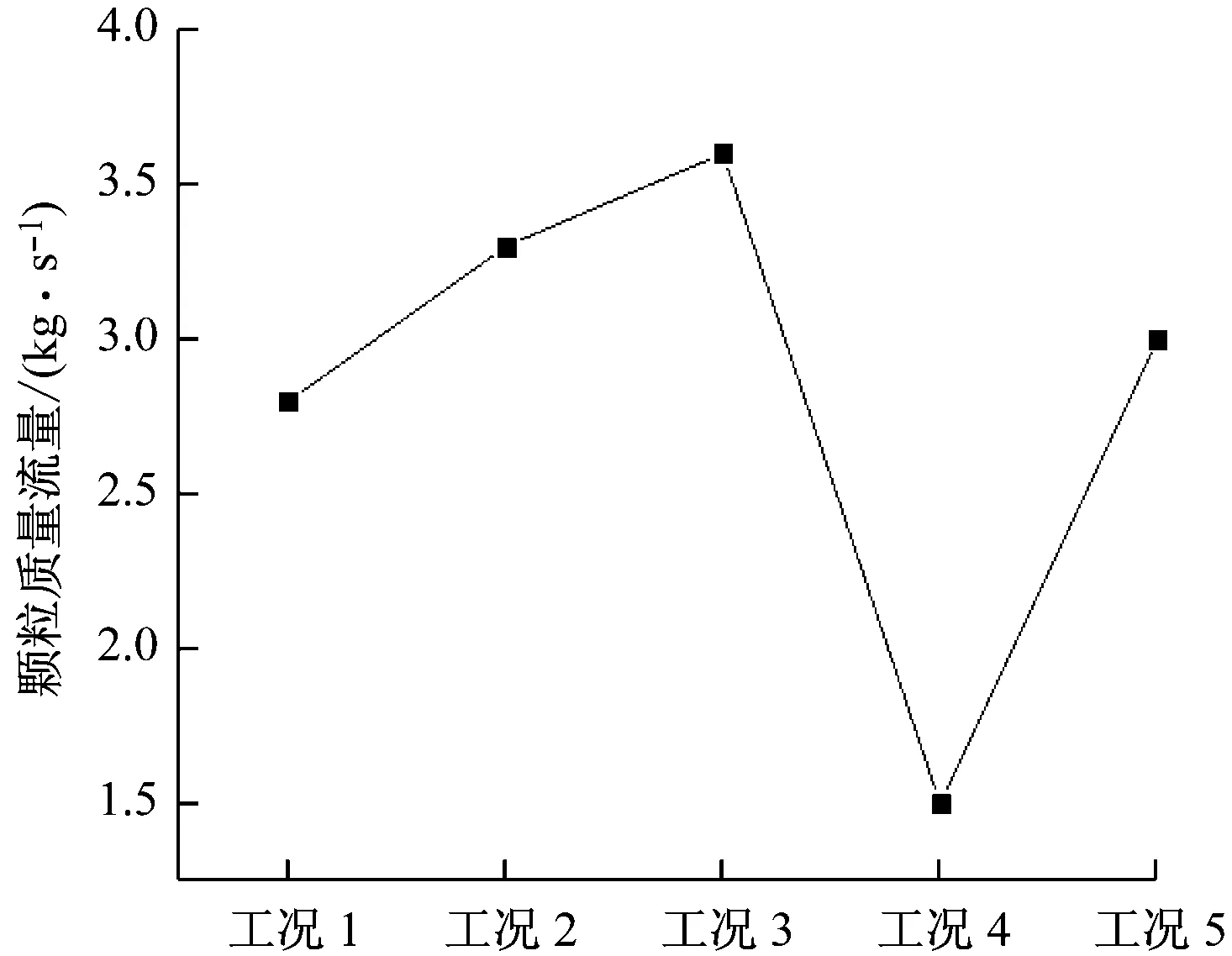

圖6給出了冷灰斗區域向爐膛底部方向通過13 m標高截面的顆粒溢出量,其值可以作為爐膛底渣量的表征。如圖6所示,底渣量的變化趨勢與煤粉燃盡率的趨勢基本相同,工況5的底渣量較工況1增加了約8%。其原因是工況5中間和兩側燃燒器的煤粉著火距離均較工況1有所延長,未燃盡的大顆粒煤粉更容易落入渣斗,使得底渣量稍有增加。趙振寧等[10]認為,鍋爐出渣量只占灰渣總量的10%,因此工況5不會造成爐膛底渣量明顯增加,也不會對鍋爐效率產生較大影響。

圖6 冷灰斗區域顆粒溢出量比較Fig.6 Flow rate of particles at cold ash hopper

3.4 煙氣溫度偏差

一般認為,折焰角出口煙氣溫度偏差隨著鍋爐容量的增加有明顯的上升趨勢[11],在一定程度上將影響到主蒸汽溫度、再熱蒸汽溫度的分布。因此,煙氣溫度偏差也是判斷“雙U形燃燒”模式是否可行的重要指標。參考文獻[12],將折焰角出口截面沿著左右側方向等分為20個區域,并定義了溫度分布不均勻系數M,為了增加可判別度,M在3倍標準差下定義為:

(1)

根據工況1和工況5的數值模擬結果可計算得到M1=1.17,M1A=1.13,M1B=1.20,M5=1.16,M5A=1.18,M5B=1.12,其中,M1和M5分別為工況1和工況5的溫度分布不均勻系數,下標A、B分別表示折焰角出口A側和B側區域。可見“雙U形燃燒”模式較常規燃燒模式的總體煙氣溫度偏差系數變化較小,而對A側和B側的煙氣溫度偏差系數的影響則有所不同,但對主蒸汽溫度、再熱蒸汽溫度應無太大影響。

4 實際應用效果

表4給出了在600 MW負荷、“雙U形燃燒”模式下,水冷壁典型區域的CO體積分數與表1摸底試驗結果的對比。為保障鍋爐安全運行,此次試驗燃燒器的入爐煤量和風量分布偏差較小(兩側燃燒器風量較中間燃燒器風量高約15%,煤量較中間燃燒器煤量低約15%)。由表4可知,“雙U形燃燒”模式對降低水冷壁典型區域CO體積分數的效果明顯,特別是中上層燃燒器區域,較摸底試驗CO體積分數的下降幅度達到約40%。此時,爐膛出口NOx質量濃度約為310 mg/m3,飛灰可燃物質量分數低于2%,過熱蒸汽溫度和再熱蒸汽溫度未出現較大偏差。

表4 “雙U形燃燒”模式與摸底試驗CO體積分數的對比Tab.4 Comparison of CO concentration between double-U combustion mode and baseline test %

5 結 論

(1)改進燃燒模式較常規燃燒模式可以有效降低主燃燒區和還原區貼壁區域煙氣溫度和還原性氣體濃度,特別是“雙U形燃燒”模式,降低還原區貼壁區域平均煙氣溫度超過100 K,高CO體積分數區域面積占比僅為10%左右;實際應用中,高還原性氣氛區域的CO體積分數較摸底試驗的下降幅度達到約40%。

(2)“雙U形燃燒”模式在改善貼壁區域還原性氣氛的同時,對煙氣溫度偏差系數的影響較小,煤粉燃盡率有所下降,同時爐膛底渣量略有增加,但不會對鍋爐效率產生較大的影響。

(3)“雙U形燃燒”模式作為一種新的燃燒方式,可有效改善貼壁區域還原性氣氛,特別對于未增設貼壁風的對沖燃燒鍋爐,其改善效果顯著;針對該燃燒方式,不同爐型有其各自適應的配煤方式和配風方式,這需要在實際運行中進行總結和優化。