標準扭矩扳子校準裝置的設計

夏冰玉,林杰俊,王佩君

(上海船舶設備研究所,上海 200031)

0 引言

2013年由國家計量院和扭矩站牽頭,對國家原扭矩扳子檢定儀的檢定規程(JJG797—1992)[1]進行了修訂。修訂后的新規程(JJG797—2013)決定停用“靜重扭矩機”檢定方法,同時新增“標準扭矩扳子”檢定方法[2]。近年來,標準扭矩扳子作為一種更為便捷的新型校準設備逐漸在各級計量機構得到普及使用。為規范標準扭矩扳子的溯源,2014年國家頒布了由中國計量科學研究院(以下簡稱國家計量院)和中船重工第七〇四研究所國防科技工業大扭矩一級計量站(以下簡稱扭矩站)聯合制訂的《JJG1103—2014標準扭矩扳子檢定規程》[3],為標準扭矩扳子的溯源工作提供了規范依據。

現有的扭矩標準裝置可分為刀口式和滾動軸承支撐式。其中,滾動軸承支撐式的扭矩標準裝置準確度等級較低,無法滿足0.1級標準扭矩扳子的溯源需求。而刀口式的扭矩標準裝置雖然具有較高的準確度等級,但由于其刀口支撐式的設計結構,只能承受重力方向的單向力,無法承受標準扭矩扳子校準時的多分量力。因此,目前雖然已頒布了標準扭矩扳子的檢定規程,但事實上由于校準裝置的欠缺,0.1級標準扭矩扳子的溯源工作仍然無法展開。

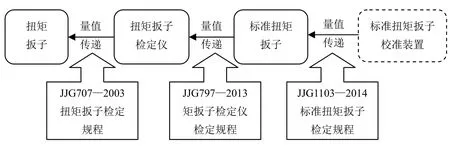

扭矩站設計了測量不確定度0.03%(k=2)的標準扭矩扳子校準裝置,以滿足標準扭矩扳子溯源的迫切需求,為我國各行業扭矩的準確測量提供可靠的技術保證。圖1所示為扭矩量值傳遞發展趨勢關系圖。

圖1 扭矩量值傳遞發展趨勢關系圖

1 標準扭矩扳子校準現狀

隨著世界工業的快速發展,扭矩扳子因其便攜的特點得到了廣泛應用,其扭矩扳子校準檢定技術也獲得迅速的發展,因此也產生了扭矩扳子檢定儀的溯源問題。歐洲在這一領域的研究起步較早,2000年前,歐洲校準實驗室機構就發布了扭矩扳子檢定儀校準導則DKD-R 3-8,這一導則規定了扭矩扳子檢定儀的校準設備為標準扭矩扳子或力臂砝碼組合裝置。隨后,關于標準扭矩扳子的校準導則DKD-R 3-7頒布,導則中規定了標準扭矩扳子的校準方案,并建議盡量使用標準扭矩扳子。歐洲的標準扭矩扳子都溯源至德國國家聯邦物理技術研究院(PTB),因此PTB較早就開展了標準扭矩扳子校準方法及裝置的研究。

PTB主要采用空氣軸承靜重式扭矩標準機和參考式扭矩校準裝置進行標準扭矩扳子的校準檢定。這樣的校準形式比較快捷方便,獲得很多校準實驗室的認可。日本國家計量院(NMIJ)也對標準扭矩扳子進行研究,他們主要采用空氣軸承靜重式扭矩標準機進行校準檢定。

在國內,扭矩站也曾嘗試用空氣軸承靜重式扭矩標準機對標準扭矩扳子進行校準。但在校準過程中發現,由于標準扭矩扳子在扭矩標準裝置上校準時是垂直安裝的,與實際使用狀態的水平安裝位置不同,另外,扳子本身的重力和扳子的安裝垂直度等也會影響到扳子校準的準確度。因此,項目組設計了一臺可以水平位置校準標準扭矩扳子的裝置,以提高校準的準確度。

目前,各國對標準扭矩扳子的校準檢定方式都在摸索階段,使用的校準裝置也不同,國際上沒有一個相對統一的方法,這也使得各國的校準檢定結果存在差異。

2 彎矩對標準扭矩扳子校準的影響

現有的扭矩標準機都是以扭矩傳感器為使用對象進行設計的,在設計時往往只考慮到純扭矩狀態測試情況,沒有將標準扭矩扳子校準過程中產生的較大側向彎矩的情況考慮在內,因此,裝置在結構上無法承受過大的側向彎矩。

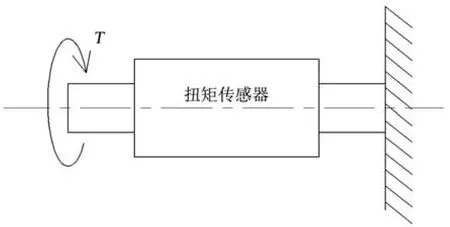

如圖 2所示,扭矩傳感器在扭矩標準機上進行量值傳遞時,一端與扭矩標準機輸出的標準扭矩相連,另一端為固定端。無論是參考式扭矩標準機還是靜重式扭矩標準機,扭矩傳感器在扭矩標準機上的安裝都必須保證左右兩端輸出軸同軸。因此,扭矩傳感器在校準過程中,只受到純扭力的影響,不會受到來自于其他方向的扭矩或力的影響,保證了量值傳遞的準確性。也因為這個原因,在評估用于校準扭矩傳感器的扭矩標準機的不確定度時,需要考慮同軸度引入的誤差分量。

圖2 扭矩傳感器扭矩校準狀態

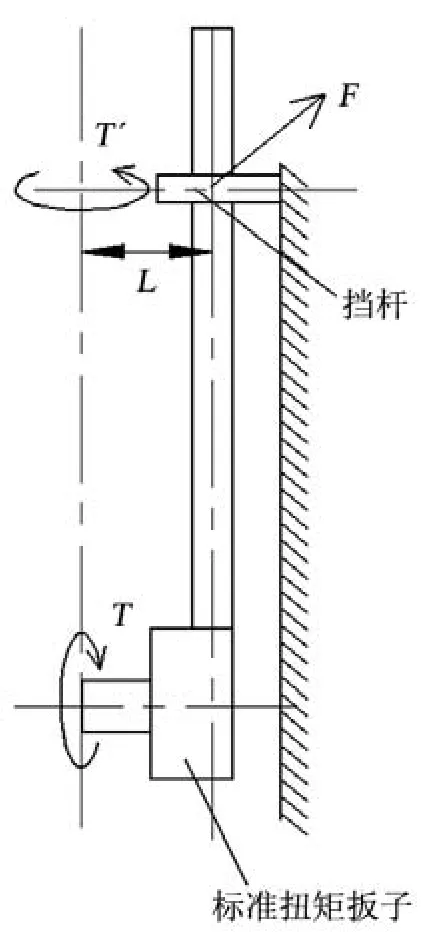

標準扭矩扳子與扭矩傳感器的結構形式有很大的不同。標準扭矩扳子一般為L型結構,輸出端與校準裝置輸出軸連接,長力臂端則需采用擋桿進行扭矩傳遞。如圖 3所示,標準扭矩扳子在扭矩標準機上進行校準時,必須通過擋桿實現扭矩值的加載。而擋桿不僅對標準扭矩扳子產生被測方向的扭矩T的影響,還會產生一個不同維度方向的額外扭矩Tˊ的影響。額外的扭矩會影響標準扭矩T的輸出準確性。標準扭矩扳子校準時的扭矩傳遞方式與扭矩傳感器的完全不同,其誤差來源也不盡相同。

圖3 標準扭矩扳子校準狀態

如圖4所示,刀口式支撐部件由刀口和刀承組成,是一種線接觸的支撐結構,能承受較大的垂直方向的力,但無法承受其他方向的力。

而標準扭矩扳子與扭矩傳感器在校準過程中最大的區別便在于:扭矩傳感器在校準過程中只產生純扭矩,而標準扭矩扳子除被測扭矩外,還會對裝置產生一個側向彎矩。這個有別于被測扭矩方向的彎矩,正是現有刀口式支撐裝置所無法承受的。其影響不僅會對測試結果造成較大的誤差,還會增大刀口損毀的可能性,降低裝置的使用壽命。

因此,標準扭矩扳子校準裝置必須采用新型支撐結構,該支撐部件應既能保證多方向受力的支撐能力,又能保證自身摩擦系數滿足高準確度的設計要求。本文研究的裝置采用空氣軸承作為裝置的核心支撐部件,以克服彎矩帶來的影響。

空氣軸承是用氣體作為潤滑劑的滑動軸承。由于氣體粘度低、粘度隨溫度變化小、化學穩定性好,因此,空氣軸承具有摩擦小、精度高、溫升低、壽命長、耐高低溫及原子輻射、對主機和環境無污染等特點,其在低摩擦低功耗支承、高精密支承和特殊工況下的支撐中得到了廣泛地應用[4-6]。裝置中采用的是一種抗彎矩能力較強的空氣軸承,既能承受來自多方向的分力,又能滿足低摩擦力的使用需求,對本裝置來說,是非常適合且必不可少的支撐部件。

3 工作原理及組成

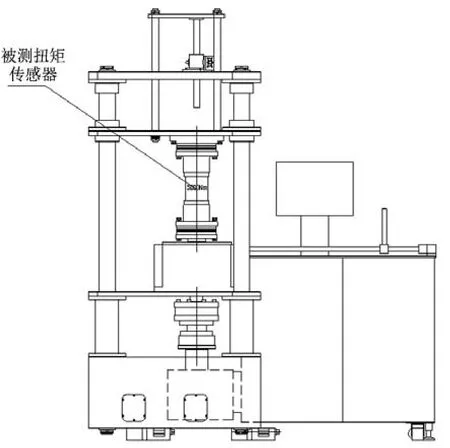

本文研究的標準扭矩扳子校準裝置結構示意圖如圖 5所示。裝置使用參考式扭矩標準機原理,選用高準確度扭矩傳感器提供參考扭矩值,以伺服電機作為驅動力。裝置包括:機架、空氣軸承、標準扭矩傳感器、驅動系統、固定板升降系統、力臂檔桿和電控系統等多個部件。

機架整體為框架式結構,右側為反力支架。機架底部安裝大減速比的減速驅動電機用于輸出扭矩。輸出的扭矩傳遞到與減速機輸出端相連接的標準扭矩傳感器上。標準扭矩傳感器使用前必須在標準扭矩機上進行校準,以保證輸出的準確性。

空氣軸承作為核心部件固定在標準扭矩傳感器上方,為其提供一個低摩擦的支撐,如此,可保證標準扭矩傳感器在使用過程中不會受到除軸向扭矩外的其他外力影響。空氣軸承是本裝置保證高準確度的關鍵技術之一。

操作平臺(即被測標準扭矩扳子安裝位置)上安裝有可移動調節檔桿,用以滿足不同規格的標準扭矩扳子。被檢標準扭矩扳子水平安裝,這樣可以保證標準扭矩扳子的被檢狀態與使用狀態一致,同時可減少由標準扭矩扳子自重帶來的對測試結果的影響。

圖5 標準扭矩扳子校準裝置結構示意圖

裝置頂部設計有可自動升降的傳感器固定板。設計固定板的作用是當裝置需要進行溯源時,可通過固定板串接扭矩傳感器,用于比對驗證本裝置輸出扭矩的準確度。同時,固定板也可作為傳統的扭矩標準機使用,增加了裝置的功能性。

裝置利用全自動控制系統實現自動校準測量及數據處理。通過操作監控工作臺可設置不同的加載量程和測試點。使用高準確度儀表對標準傳感器和被測標準扭矩扳子的實時數據進行采集及處理,可提高測試精度,減小人力加載速度與沖擊對扭矩的影響和人工讀數準確性與同步性影響。電控系統裝在反力支架內,另配有一臺觸屏電腦用于人機交互。

本裝置在溯源時,可在升降固定板和空氣軸承之間串接高準確度的標準扭矩傳感器,參考扭矩標準機相關規程進行[7]。此外,在日常使用時,也可在升降固定板和空氣軸承之間串接被測傳感器,用于量值傳遞。被測傳感器的安裝方式如圖6所示。

圖6 扭矩傳感器安裝方式示意圖

4 不確定度評估

分析測量原理和裝置組成,認為影響裝置不確定度的因素包括以下部分[8-10]:1)標準扭矩傳感器的誤差引入的不確定度分量ud,包括:重復性、內插誤差、回零差、滯后、溫度變化和扭矩標準機不確定度等;2)扭矩控制準確度引入的不確定度分量uw;3)安裝誤差引入的不確定度分量ua;4)抗彎型空氣軸承摩擦扭矩誤差引入的不確定度分量um。

4.1 標準扭矩傳感器和測量儀的誤差引入的不確定度分量ud

在標準扭矩傳感器和測量儀的誤差引入的不確定度分量中,重復性、內插誤差、回零差、滯后可通過更高等級的靜重式扭矩標準機檢定或校準得到。

標準扭矩傳感器的溫度靈敏系數一般為2×10-6/℃,而實驗室的溫度變化為±3℃。設在區間內為均勻分布,則包含因子溫度變化引入的不確定度分量為

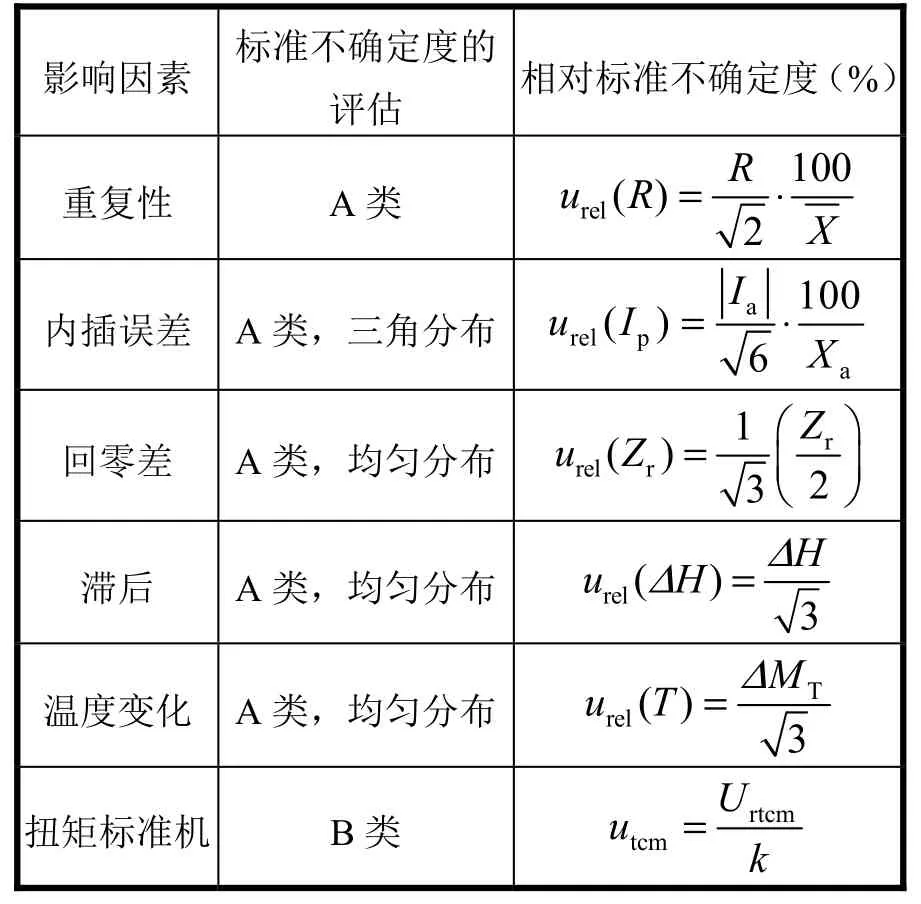

標準扭矩傳感器引入不確定度分量的評估見表1。

表1 標準扭矩傳感器不確定度分量評估表

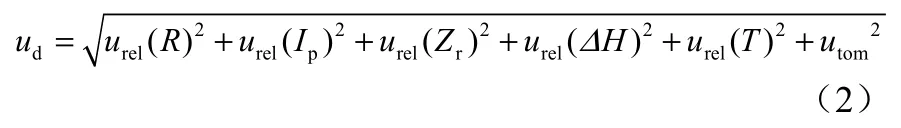

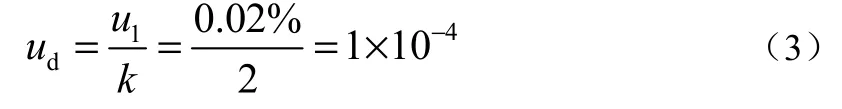

由標準扭矩傳感器引入的相對標準不確定度分量為

本項目采用不確定度為0.02%(k=2)的標準扭矩傳感器。

預估標準扭矩傳感器和測量儀的誤差引入的不確定度分量為

4.2 扭矩控制準確度引入的不確定度分量uw

本項目所研制裝置扭矩加載最小分度值引入的不確定度分量的影響約為1.5×10-4,則預估扭矩控制準確度引入的不確定度分量為

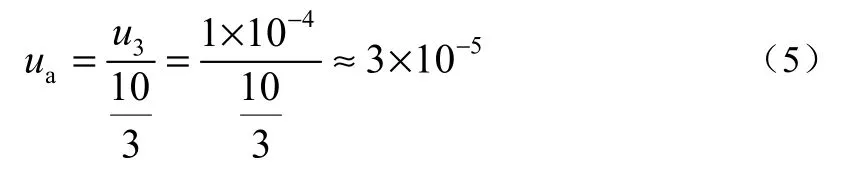

4.3 安裝誤差引入的不確定度分量ua

根據經驗,預計可將安裝允差控制在±1×10-4以內,則預估安裝誤差引入的不確定度分量為

4.4 抗彎型空氣軸承摩擦扭矩誤差引入的不確定度分量um

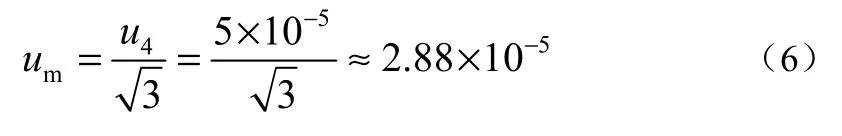

根據空氣軸承使用經驗,預計本項目所研制的抗彎型空氣軸承摩擦扭矩產生的誤差為 5×10-5。預估抗彎型空氣軸承摩擦扭矩誤差引入的不確定度分量為

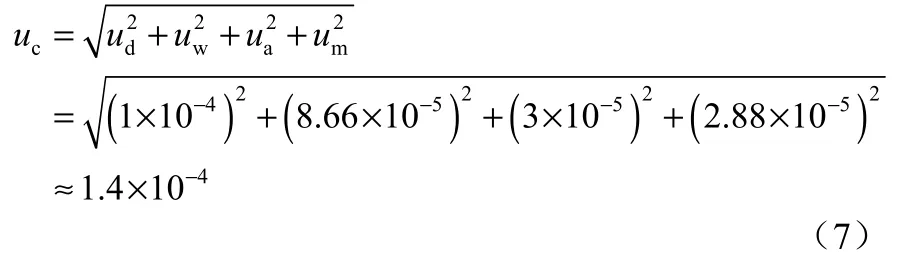

4.5 合成標準不確定度uc和擴展不確定度Urel

合成標準不確定度uc為

擴展不確定度Urel=kuc=2.8×10-4,k=2。

根據上述不確定度分量預估,各不確定度分量計算方式如表2所示。

表2 不確定度分量計算方式

根據本項目技術要求,高準確度標準扭矩扳子校準裝置的不確定度 3倍優于被校準標準扭矩扳子。被校準標準扭矩扳子的準確度等級最高為0.1級,則高準確度標準扭矩扳子校準裝置的擴展不確定度必須優于3×10-4(k=2)。預估擴展不確定度可滿足設計目標。

5 結論

本文研究的標準扭矩扳子校準裝置采用空氣軸承作為支撐,克服了標準扭矩扳子在校準過程中所產生的額外彎矩對測試結果的影響,提高了裝置的測量不確定度。經分析,裝置的測量不確定度可達 0.03%(k=2)。裝置可滿足0.1級標準扭矩扳子的校準需求。