人民勝利堰閘混凝土防碳化處理方案優化研究

宋光憲 單建軍 沈義勤

鋼筋混凝土結構形式是當前世界上應用最普遍的建筑結構形式之一。耐久性是衡量鋼筋混凝土結構的一項重要指標,而影響鋼筋混凝土結構耐久性的一個重要因素就是混凝土的碳化。混凝土的碳化可能會引起構件力學性能和結構承載力的降低,從而導致結構過早退出服役期。

一、工程概況

人民勝利堰閘是大官莊水利樞紐的重要組成部分,控制分泄上游沭河和分沂入沭水道來水入老沭河,工程于1995年9月建成投入使用,至今已運行20余年。該閘為大(2)型水閘,共8孔,單孔凈寬10.00m。主要由上下游連接段、閘室、消能防沖設施、兩岸連接建筑物等組成。2009年9月,該閘被鑒定為三類閘;2014年1月,水利部批復對該閘進行除險加固,混凝土結構防碳化處理是該閘加固的一項主要內容。

二、水閘混凝土檢測情況

為合理選擇混凝土防碳化處理方案,根據該閘運行情況,分階段對該閘結構混凝土碳化程度、表面強度等進行了檢測,以了解混凝土碳化情況,并分析判斷對結構穩定性影響。

1.水上部位混凝土碳化檢測

2009年5月,對該閘水位以上的閘墩、翼墻、檢修門軌道柱等進行了鋼筋配置與混凝土碳化檢測,檢測項目包括鋼筋間距@、保護層厚度a和混凝土碳化深度d。

根據檢測結果分析,閘墩保護層厚度為25.0~66.0mm,碳化深度為14.0~70.0mm,部分鋼筋處于非堿性環境中,為易銹蝕狀態;翼墻保護層厚度為 42.0~66.0mm,碳化深度為10.5~27.5mm,部分鋼筋處于堿性環境中,為不易銹蝕狀態;檢修門軌道柱保護層厚度為14.0~46.0mm,碳化深度為7.5~37.5mm,部分鋼筋處于非堿性環境中,為易銹蝕狀態。

2.水下混凝土碳化檢測

2009年5月對該閘結構混凝土檢測時,由于受當時條件所限,只能對水位以上混凝土部位進行檢測。2014年10月,該閘主體工程開工,完成了上、下游施工圍堰和基坑排水后,又對該閘水下區、水位變化區進行了混凝土碳化深度檢測。

根據檢測結果分析,水下區碳化深度較小只有2~3mm,鋼筋處于堿性環境中,為不易銹蝕狀態,但是閘墩底部由于受水流沖擊和水質污染,表面損壞嚴重。水位變化區碳化比較明顯,閘墩處為6~7mm,翼墻為6~10mm,排架柱為15mm,鋼筋處于非堿性環境中,為易銹蝕狀態。

3.混凝土表面強度檢測

2014年10月,對該閘混凝土表面強度進行了檢測,結果見表1。

4.檢測結果綜合分析

對以上檢測結果進行分析,閘墩是易受碳化影響部位,特別是處于相對濕度60%~80%的部位,受到高速水流沖擊,每年凍融破壞和常年較高的空氣濕度等各種腐蝕因素影響,引起較嚴重的混凝土碳化及鋼筋銹蝕,有時還會形成復合性侵蝕,使其成為最容易受碳化影響的部位;翼墻碳化深度比較大,和混凝土強度、水流水質等有關系;排架主要是由于混凝土強度較低,導致碳化深度較大,部分排架保護層脫落,鋼筋已經銹蝕。檢測結果表明,混凝土強度是影響碳化深度的重要因素。

綜上分析,該閘工程總體上碳化深度尚小于鋼筋保護層厚度,碳化層較堅硬,但局部碳化嚴重,有鋼筋銹蝕問題,為保證結構安全,需盡快進行防碳化處理。

三、混凝土碳化處理方案的原則

目前,混凝土碳化處理的基本原則為:若碳化深度較大,鋼筋銹蝕明顯,危及結構安全應拆除重建;若碳化深度較小并小于鋼筋保護層厚度,同時碳化層比較堅硬的,則可用優質涂料封閉;若混凝土碳化深度大于鋼筋保護層厚度或碳化深度雖然較小但碳化層疏松剝落的,應鑿除碳化層,粉刷高強度砂漿或澆筑高強混凝土,然后全面封閉防護;若鋼筋銹蝕嚴重,應在修補前除銹,并應根據情況和結構要求加補鋼筋,再用粘結性強的防護涂料對整個鋼筋混凝土結構進行全面封閉,達到整體防護的效果。

四、混凝土碳化處理方案研究

表1 混凝土表面強度檢測結果表

1.混凝土碳化處理調研

為科學合理地選擇該閘混凝土防碳化處理材料及方案,先后對南水北調、海委和淮委沂沭泗局所屬的一些水閘工程防碳化處理情況進行實地考察調研,了解類似水閘工程防碳化處理效果,并收集有關施工資料。

近年來,南水北調、海河等有關水工建筑物工程,多采用聚合物防水防腐涂料進行混凝土防碳化處理,效果總體良好。

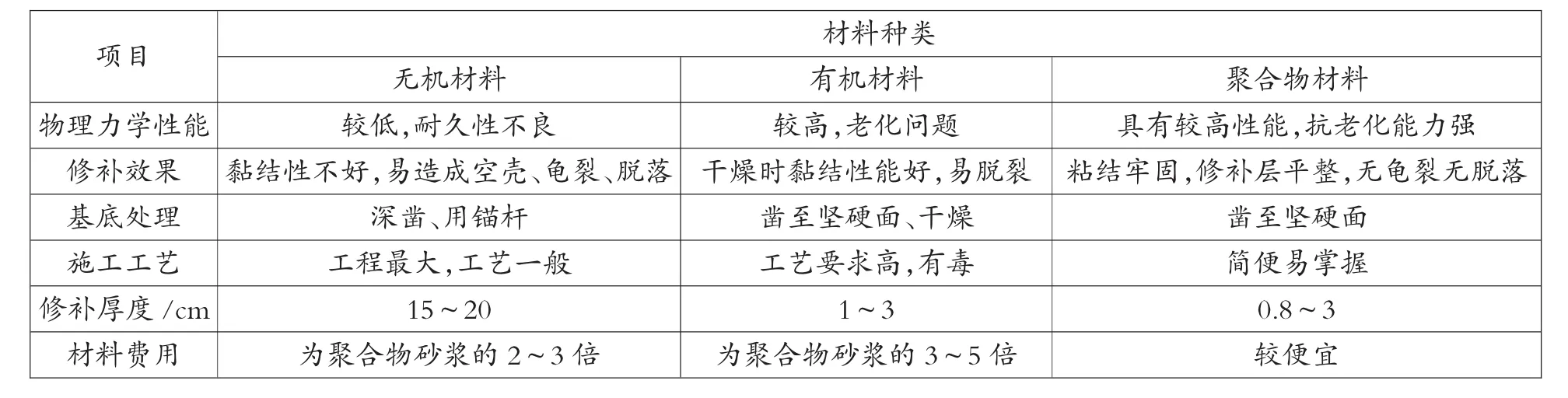

2.混凝土碳化處理材料類型比選

對于混凝土碳化深度小于鋼筋保護層厚度、碳化層比較堅硬的情況,防碳化處理一般均采用優質涂料對表面進行封閉,封閉材料主要分為有機材料、無機材料以及結合兩者特點的聚合物水泥基材料等,三種類型材料技術經濟比較情況見表2。

根據三種材料對比,該閘混凝土防碳化材料擬選取聚合物水泥基材料和其他防碳化涂料進行研究和比選。

3.混凝土碳化處理材料及方案現場工藝試驗研究及比選情況

為保證防碳化處理效果,避免類似工程防碳化處理后發生的一些問題,分別選取了丙乳砂漿、SBR砂漿、AL-9608聚合物三種材料,在該閘閘墩和翼墻處布置幾處試驗區進行現場工藝試驗研究,通過對這三種涂料和施工工藝試驗研究效果進行比較,擇優確定了防碳化處理材料和方案,并用于指導工程防碳化處理施工。

試驗研究思路:在自然環境狀態下對碳化涂料施工順序、施工程序和方法等工藝以及成品觀感、實驗室內性能進行檢查和檢測。

試驗指標:高分子聚合物改性防滲防碳化涂料施工配比、干濕試驗、高低溫試驗、抹面或噴涂厚度,以及與原混凝土面的粘結強度試驗等。

試驗研究方法:考慮到光照對碳化效果的影響在閘墩陰面和翼墻陽面各取實驗區。在2#墩上選擇2塊1.5m×1.5m的區域,鑿除表面碳化層,用SBR作為修補材料;在5#墩選取1塊3m×2m的區域,鑿除表面碳化層,用AL-9608進行修補;在翼墻上選擇2塊3m×2m的區域進行AL-9608和丙乳砂漿修補。養護7d后取樣在實驗室做7d、14d、28d碳化實驗以及材料其他性能檢測。

試驗研究結論:通過試驗對比發現,性能上三種涂料對防止混凝土碳化均有明顯的作用,作為混凝土防碳化外涂材料都是可行的,觀感上AL-9608強于SBR和丙乳砂漿,并且AL-9608的色彩可以進行調整,使其更接近混凝土本色。從施工方面比較,AL-9608涂料和丙乳砂漿涂料施工涂刷比較簡單,SBR涂料施工要求較高。

綜合考慮碳化檢測、工程調研、現場試驗等情況,對該閘混凝土結構確定采用AL-9608涂料進行防碳化處理施工。

4.混凝土碳化處理方案

經施工現場試驗研究確定的防碳化處理施工方案工藝流程為:基面預處理→基面缺陷處理→基面二次打磨→界面劑施工→底涂施工→中涂施工→面漆施工→養護。

其主要施工方法包括基面處理、涂料拌制、涂料涂刷、涂層養護等四個方面。

(1)基面處理

混凝土基面:混凝土基面采用噴砂處理,局部凹凸部位采用人工處理,疏松、空鼓部位預先鑿除,較大缺陷用聚合物砂漿修補找平。涂刷防碳化涂層之前,混凝土基面預先噴水清洗和濕潤處理,稍晾一段時間后再施刷涂料。

聚合物砂漿找平:如果基面凹凸不平、紋路較深,涂層不能覆蓋或涂料表面裝飾功能要求高時,用聚合物砂漿在基面上整體批刮,再涂刷防碳化涂料。

(2)涂料拌制

每次涂料配制前,應先將液料組分攪拌均勻。涂料的質量配比為:A組分∶B組分∶水=1∶3∶(0~0.2)。涂刷底層時,加水量可取高限值。

(3)涂料涂刷

涂層分層多道涂刷完成,先界面劑砂漿找平、底涂刮涂(2遍)、面涂成型順序施工,面涂涂刷方向相互垂直,間隔時間以不粘手為準,特殊部位可增加涂層次數。

底涂采用刮涂施工,面涂采用噴涂施工,確保涂層密實且刮涂均勻。

面漆噴涂前,先對基面進行清洗,除去表面灰塵,晾干后及時進行面漆噴涂。噴槍的空氣壓力控制在0.4~0.8MPa,槍口與墻面垂直略往上傾斜,槍口與墻面距離200~250mm。

(4)涂層養護

最后一道涂層施工完12h內不宜淋雨。若涂層要接觸流水,則需自然干燥養護7d以上才可。密閉潮濕環境施工時,應加強通風排濕。

五、混凝土防碳化方案實施情況及效果

人民勝利堰閘混凝土防碳化處理于2015年1月9日開始實施,至2015年5月4日完成,共完成混凝土防碳化處理7414m2,包括混凝土基面噴砂、界面劑刷涂、砂漿找平、底涂刮涂、面涂噴涂等流程。

防碳化處理完成后進行了質量檢測,主要檢測結論:閘墩防碳化處理涂膜均勻,無明顯刷痕、流掛,無起泡、掉粉、失色等外觀質量缺陷;依據標準《AL9608型防水防腐涂料》(Q/TDGV02-2007),判定涂膜外觀正常。

表2 三種類型防碳化材料比較表

該工程在2015年汛前開閘進行了防污調度,汛期投入運用,共安全泄洪3953.5萬m3;汛后對水閘進行了檢查,未發現起鼓、破損、裂縫等問題,也沒有色澤明顯變化,防碳化處理效果經受住了洪水考驗,效果良好。

六、結論

人民勝利堰閘除險加固工程根據混凝土碳化檢測結果,借鑒參考多項工程混凝土防碳化處理經驗,通過防碳化處理材料及工藝試驗的研究比選,確定了混凝土防碳化處理的方案,防碳化處理效果良好,為同類型水工建筑物混凝土防碳化處理提供有益的借鑒和參考■