基于ANSYS Workbench的磨床立柱結構分析與優化設計

王開德,韓凱凱

(1.徐州生物工程職業技術學院,徐州 221006;2.上海航天控制技術研究所,上海 201109)

0 引言

磨床在磨削的過程中不僅要承受較大的動靜態載荷,而且還受到外界振動的影響。磨床的立柱作為磨床的主要承載部件,其結構的動態特性與磨床整機的性能有著極為密切的關系,提高磨床立柱的動態特性對保證機床的加工精度具有十分重要的意義[1]。立柱的模態特性是評價磨床整機動態性能的重要指標,在磨床立柱結構的模態分析中,低階頻率段極易與外界的相關激勵條件產生耦合,且結構的低階振型所產生的影響要遠遠高于結構的高階振型所產生的影響[2,3]。因此,在模態分析中,立柱結構的整個動態性能取決于立柱結構低階模態的動態特性。

本文在對磨床的立柱結構進行分析和優化時,把立柱的低階固有頻率作為立柱結構動態設計優化的目標,通過采用不同的結構優化形式來提高立柱結構的低階固有頻率并最終得出了立柱結構的最優設計方案。

1 立柱結構的有限元分析

1.1 立柱結構的建立及模型的簡化

建立完整的三維模型是進行有限元分析和優化的基礎。在立柱結構中,由于其內部結構設置了眾多的筋板,結構較為復雜。因此本文在采用SolidWorks三維軟件對立柱進行實體建模時,為了減小后期有限元分析的計算量,本文對立柱的三維模型進行了適當的簡化處理,刪除了部分小凹槽及細長的臺階面和部分倒角等細節,使得簡化后的模型與原模型較為相近[4]。

將模型簡化以后可以十分有效的減少立柱結構的單元數量,大大減少軟件的計算時間、提高軟件分析的效率。這就降低了企業的分析成本,加快了工程實施的進度,為企業贏得了更多的效益。本文中經簡化后的立柱模型如圖1所示。

圖1 磨床的立柱結構

1.2 材料屬性及網格的劃分和邊界條件的施加

1.2.1 材料屬性的定義

磨床的立柱結構是采用HT300材料鑄造而成的。材料的彈性模量、泊松比、密度

1.2.2 有限元網格的劃分

根據立柱的實體模型特征以及立柱的結構特征,在網格劃分單元時采用了三維六面體8節點實體單元,又因為立柱中的線、面眾多、難以控制,所以,采用智能網格劃分的方法進行網格劃分。網格劃分后的立柱結構圖,如圖2所示。

圖2 立柱有限元網格模型

1.2.3 邊界條件的施加

立柱結構與聯動回轉工作臺之間通過周向的8個螺栓形成剛性連接,若忽略立柱與聯動回轉工作臺之間的接觸變形,同時也不考慮阻尼和慣性的影響,那么立柱結構的螺栓結合面可以考慮為全約束。此時,立柱結構約束的邊界條件如圖3所示。

圖3 立柱的約束邊界條件

1.3 立柱的模態分析結果

磨床的立柱在設計時要保證對于外部載荷及其變化有一定的抵抗能力,要保證在加工的過程中具有較好的動態力學性能,這就要求立柱要具有足夠的剛度以及抵抗振動的能力。模態分析是借助于振動系統的一系列模態參數來實現對系統的動態性能進行分析、預測和優化的一種有效方法[5,6]。

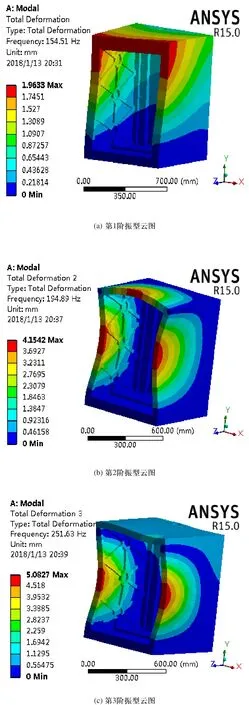

立柱部件是一個連續的實體,其質量和彈性均呈現為連續分布,因此立柱結構具有無窮多階的模態,在模態分析中,結構的整個動態性能取決于結構低階模態的動態特性,所以,在實際工程應用中只需分析結構的前6階動態特性即可[7~9]。圖4為本論文所分析磨床立柱的前6階模態振型圖,表1為立柱的前6階固有頻率及相應的振型特征描述。

圖4 立柱前6階振型的變形云圖

由圖4及表1可知,磨床立柱的第1階固有頻率較低,與磨床的電主軸工作頻率(134Hz)相近,在電主軸工作時極有可能與立柱發生共振現象,且立柱呈現出左右擺動,使得磨床的垂直導軌也會發生相應的振動,極大的干擾了機床的加工精度。因此,需要適當的改進磨床立柱的結構及其布局來進一步提高機床立柱結構的剛度及穩定性。

表1 立柱的固有頻率及振型特征描述

2 立柱結構的優化設計

為了改進上述機床立柱結構剛度及穩定性的缺點,在機床立柱外形尺寸基本不變的前提下,本文對機床立柱結構的筋板布局形式、筋板厚度的尺寸變化情況做了相應的優化設計,分析了各種筋板布局形式及筋板尺寸變化對立柱結構動態特性的影響,為立柱結構的進一步優化設計提供了良好的基礎[10~12]。

在模態分析中,結構的整個動態性能取決于結構的低階模態動態特性,因此,在立柱結構的優化方案中選取了立柱結構的前六階固有頻率作為其優化的目標,所做出的結構優化方案如下:

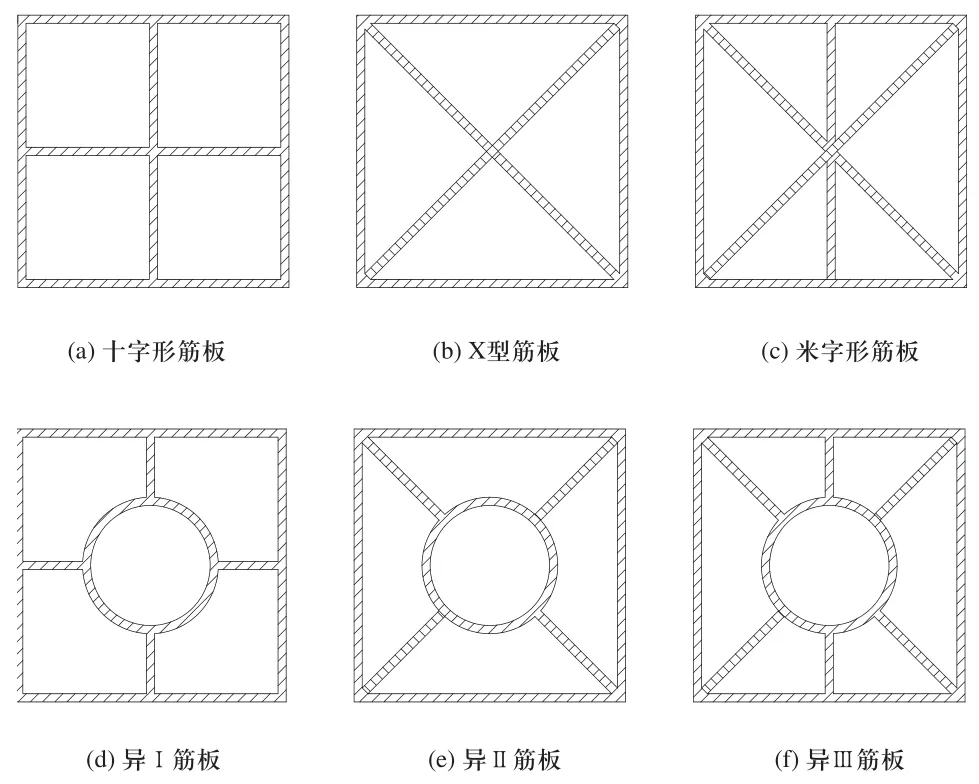

1)改變立柱結構的筋板布局形式

在機床立柱結構中常見的筋板布局形式可分為:“十字形筋板”、“X型筋板”、“米字形筋板”以及有別于字形的:“異I、異II、異III型筋板”。具體的筋板布局形式如圖5所示。

圖5 六種不同的筋板布局形式

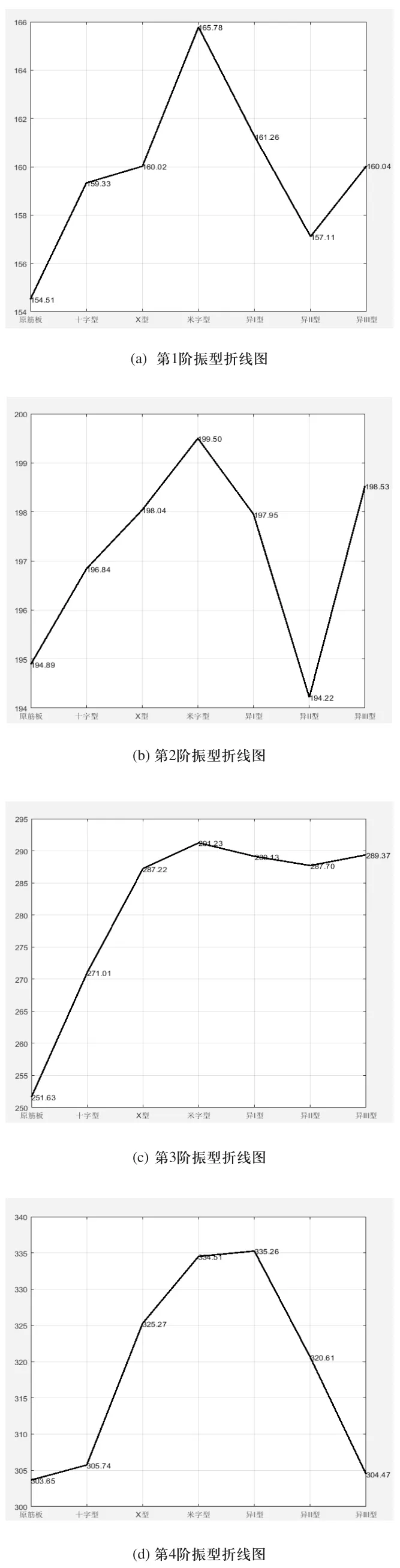

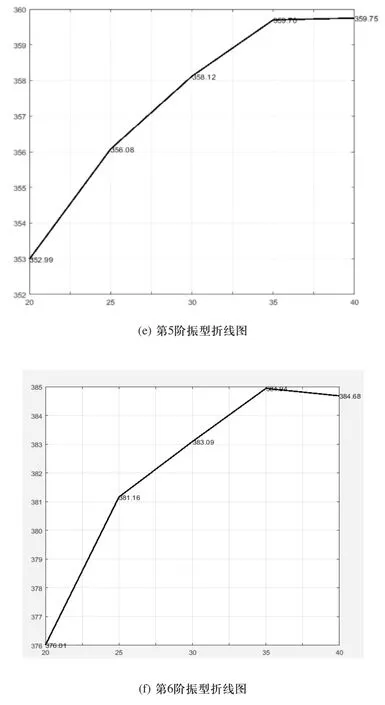

在數控磨床的立柱結構中,通過采用上述的六種筋板布局形式可在不同程度上對立柱結構的固有頻率產生影響。本優化方案在分析對比以上六種優化方案的基礎上,選出一種較優的筋板布局形式,然后在最優筋板布局形式的基礎上再對立柱結構進行進一步的優化設計。以上六種不同的筋板布局形式對立柱結構各階振型的影響情況如圖6所示。

圖6 不同筋板布局形式對各階振型的影響折線圖

機床立柱結構的固有頻率越高,則立柱結構的動剛度也越好。從圖6中可以看出:在數控磨床的立柱結構中,前3階固有頻率若采用“米字形”筋板則相比于采用其他形式的筋板要優異很多,但后3階固有頻率則出現了“異I型”筋板相比于其他形式的筋板要優異很多的情況。在數控磨床的立柱結構中,電主軸的最高頻率為134Hz,因此,在設計、優化立柱結構中也只需關注立柱結構的前3階模態振型,所以,在六種不同的筋板布局形式中“米字型筋板”的布局形式應當作為立柱結構進一步分析、優化的基礎。

2)改變立柱結構中的筋板厚度

在數控機床的立柱結構中,改變立柱結構的筋板厚度一方面會使得立柱結構的重量發生變化,另一方面也會給立柱結構的加工鑄造工藝產生一定的困難。因此,為了減小因立柱筋板厚度尺寸變化較大對企業加工鑄造工藝產生的重大影響,本文在對立柱結構的筋板厚度進行優化時,選取了企業常用的幾種筋板厚度,即選取筋板厚度值為20mm、25mm、30mm、35mm和40mm五種方案。通過分析計算后,在“米字型筋板”形式的基礎上得出的這五種不同筋板厚度對立柱結構的各階振型影響情況如圖7所示。

圖7 不同筋板厚度對各階振型的影響折線圖

從圖7可以看出:當數控磨床立柱結構中的筋板厚度取值不同時,其各階模態振型都不相同,而且呈現出,隨著筋板厚度的增加,各階模態的固有頻率先增加后降低的趨勢。所以,在進行機床立柱筋板設計時,如果盲目增加筋板的厚度,可能不僅不會提高立柱結構的動態性能,反而會降低立柱的動態性能,同時也會造成立柱結構質量的增加,進而造成材料的浪費、產品成本的提高,最終降低企業的生產效益。

3 經優化設計后的立柱結構分析與實際試驗情況對比

根據以上兩種分析優化的結果,在立柱結構的優化設計中本文最終選定的優化設計方案為:數控磨床立柱結構的筋板形式采用“米字形”,筋板的厚度選取為35mm。

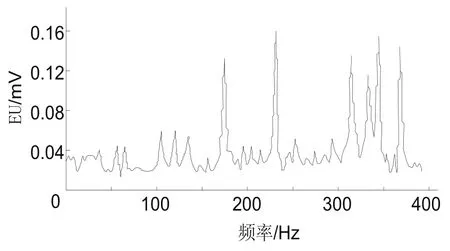

將優化后的新立柱投產后對其進行實驗分析:新立柱的底面在精加工后朝地放置,精加工面與地面接觸,采用SIMO錘擊法的測試方式和東方噪聲振動研究所的模態分析系統進行模態識別。新立柱所建立的總測試點數為242個,設定的采樣頻率為10.24kHz。新立柱固有頻率的分析值與采用了錘擊法測得的試驗值情況如表2所示。所測得的新立柱實物頻譜圖如圖8所示。

表2 新立柱的分析值與試驗值比較表

圖8 新立柱的實物頻譜圖

由表2可知,在第1階固有頻率中,新立柱相比原立柱提高了12.26Hz,優化的目標基本實現,且在表2中可以看出:新立柱的固有頻率分析值與錘擊法測得的試驗值基本吻合,變化值都在10%以內,說明了優化方案是可行的。

4 結束語

本文對磨床立柱的結構進行了模態分析,通過提取立柱的前6階固有頻率以及對振型進行的描述,找到了立柱的變形特點,進而明確了立柱結構剛度的薄弱環節。通過對各優化方案的比較,最終確定了磨床立柱的最優改進形式,并通過試驗法證實了優化方案的可行性,同時也可以為磨床剛度評價系統的建立提供強大的數據支撐,為后續磨床立柱結構的設計提供理論依據和工程參考。