基于ANSYS的缸筒擴徑機有限元分析

王 浩,關會英

(吉林化工學院 機電工程學院,吉林 吉林 132022)

缸筒擴徑機是汽車駕駛室翻轉油缸缸筒擴徑的專用機床。缸筒擴徑是生產翻轉油缸其中的一道工序,其目的為油缸缸筒兩端進行擴徑以達到一定的裝配要求及使用要求。之前所設計的擴徑機需加工的缸筒內徑為φ35~50 mm[1],現有新的生產要求,需加工缸筒內徑為φ35~80 mm。加載系統主油缸及執行元件擴徑沖頭,可在原有設備基礎上進行更換,而主要受力部件擋塊和推桿根據新的生產要求進行相應尺寸的更改。因此對原有擴徑機的框架及擋塊、推桿通過ANSYS workbench進行應力和變形分析,以確定是否滿足新的生產需求[2-4]。

根據擴徑機的實際尺寸,利用SolidWorks 2016軟件建立擴徑機的三維模型,并另存為STP格式,然后將模型數據導入到ANSYS workbench中。

一、整體框架分析

(一) 框架的模型建立及邊界條件

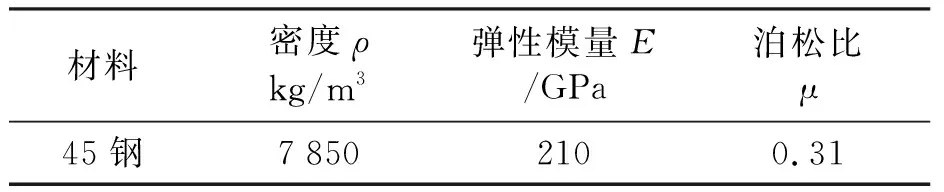

擴徑過程中絕大部分載荷由框架所承受,框架底部為支架,頂部由兩側板及三根支撐桿組成。工作時,固定在右側板上的加載油缸帶動沖頭進行擴徑,施加的載荷為200 KN。框架總體材料為45號鋼,材料屬性根據表1定義[5-7]。

表1 45號鋼參數

根據工作原理可知,框架在工作過程中側板及支撐桿受到軸向的拉伸載荷,大小為200 KN。因此在兩側板受力集中處添加印記面并施加載荷,使載荷均勻分布。同時,在框架底部施加固定約束如圖1所示。

圖1 框架的模型及邊界條件

(二) 結果分析

通過上述分析求解過程,進行結果后處理[8-10]。位移變形云圖如圖2所示,框架的最大形變數值為0.62 mm,位于框架前端第一根支撐桿中間處。形變數值較小,其對正常工作的影響可忽略不計。

圖2 框架位移變形云圖

應力分布云圖如圖3所示,框架在載荷作用下所受到的最大應力位于側板受力集中處,大小為108.66 MPa,小于45號鋼的抗拉強度σb,框架不會在載荷的作用下發生破壞,因此認為框架的設計符合使用要求。

圖3 框架應力分布云圖

二、擋塊分析

(一) 擋塊的模型建立及邊界條件

擋塊下半部加工成滑塊,與導軌配合調節工作范圍,上半部為工作部分,中間圓孔可通過沖頭。其作用是在擴徑完成過程后,由于工件與沖頭之間存在的摩擦力以及工件的塑性變形會存在一定的回彈量,因此加載油缸回程時需要擋塊阻止工件隨著沖頭繼續運動。擋塊材料為45號鋼,材料屬性根據表1定義。根據工作原理可知,擋塊在工作過程中受到軸向載荷,大小約為加載載荷的一半,即為100 KN。因此在擋塊工作部分添加印記面并施加載荷,使載荷均勻分布。同時,在滑塊兩端部施加固定約束如圖4所示。

圖4 擋塊的模型及邊界條件

(二) 結果分析

通過上述分析求解過程,進行結果后處理。位移變形云圖如圖5所示,擋塊的最大形變數值為0.69 mm,位于擋塊上半部右端面最上方。根據擋塊的工作原理可知,此形變數值對正常工作的影響可忽略不計。

圖5 擋塊位移變形云圖

應力分布云圖如圖6所示,擋塊在載荷作用下所受到的最大應力位于擋塊上半部分右端與滑塊接觸位置,大小為1 660.2 MPa,已遠遠大于45號鋼的抗拉強度σb,擋塊將會在載荷的作用下發生破壞,因此認為擋塊的設計已不符合此時使用要求,需對其進行改進。

圖6 擋塊應力分布云圖

三、推桿分析

(一) 推桿模型建立及邊界條件

推桿分為兩段,右端與加載油缸相連接,左端通過螺紋與沖頭相連接。工作時,加載油缸帶動推桿及沖頭整體運動。推桿材料為45號鋼,材料屬性根據表1定義。根據工作原理可知,推桿在工作過程中受到軸向載荷,大小200 KN。因此在推桿左端施加均布載荷,同時,在右端施加固定約束如圖7所示。

圖7 推桿的模型及邊界條件

(二) 結果分析

通過上述分析求解過程,進行結果后處理。位移變形云圖如圖8所示,推桿的最大形變數值為0.1 mm,位于推桿左端與沖頭連接處。形變數值較小,其對正常工作的影響可忽略不計。

應力分布云圖如圖9所示,推桿在載荷作用下所受到的最大應力位于左端的螺紋孔處,大小為277.5 MPa,小于45號鋼的抗拉強度σb,推桿不會在載荷的作用下發生破壞,因此認為推桿的設計符合使用要求。

圖9 推桿應力分布云圖

四、結 語

(1) 通過對擴徑機整體框架及推桿的結構分析,結果表明框架及推桿的設計符合使用要求,不需要進行相應修改。

(2) 對擋塊的分析結果表明原有的擋塊結構不符合新的使用要求,因此需要對擋塊結構進行優化。擋塊發生破壞的位置處于上半部的右端面與下半部滑塊接觸處,需加強此處的結構強度,優化后的擋塊,如圖10所示。對擋塊重新進行分析,結果如圖11、12所示。

圖10 優化后的擋塊結構圖

圖11 優化后的擋塊位移變形云圖

圖12 優化后的擋塊應力分布云圖

結果表明,優化后的擋塊符合使用要求。