濱州學院大學生閑暇體育活動現狀調查和研究①

孔瑤瑤

(揚州大學 江蘇揚州 225009)

濱州學院大學生閑暇體育活動現狀調查和研究①

孔瑤瑤

(揚州大學 江蘇揚州 225009)

運用問卷調查法、文獻資料法和訪談法等方法對濱州學院大學生參與閑暇體育活動的現狀及影響因素進行了全面調查研究,研究結果顯示:閑暇體育的理念已滲入大學生的日常生活之中,增強體質、健康身體是大學生進行體育活動的主要目的,同時體育活動也呈現出內容豐富、形式多樣的特征;但是大學生對閑暇體育的態度也出現了明顯的差異;學生的活動頻度和每次活動的時間還達不到鍛煉的需求;學校在體育設施場地建設方面還無法達到學生的理想狀態,學生無法找到合適的活動項目;通過研究閑暇體育活動對濱州學院大學生進行閑暇體育活動提供了理論依據。

濱州學院 閑暇體育 大學生 活動現狀

隨著生活水平的提高,物質生活的豐富,近年來大學生的身體素質普遍下降,對疾病的抵抗力不斷減弱;各種壓力隨之而來,心理問題不斷出現; 伴隨著素質教育改革和終身體育觀的提出,因此更應樹立“健康第一”的觀念。通過研究濱州學院大學生閑暇體育的現狀,對培養大學生終身體育的意識,養成進行體育鍛煉的習慣提供了依據;而且它作為一種能夠促進個人自我完善的重要手段,在對學生的成長方面具有深遠意義。

1 研究對象與方法

1.1研究對象

隨機抽取濱州學院210名大學生(其中男生102名,女生108名)為研究對象。

1.2研究方法

1.2.1問卷調查法

在濱州學院學生中總發放210份問卷,回收204份,回收率97.14%,有效份數196份,有效率96.07%。

1.2.2文獻資料法

通過在圖書館閱讀了大量有關研究學生參與閑暇體育活動現狀及影響因素的期刊、書籍等文獻資料,并做出了有關的數據資料。

1.2.3訪談法

通過與濱州學院部分大學生進行交流,用訪談的形式獲取與該研究有關的信息資料。

1.2.4數理統計法

通過對問卷調查數據進行回收整理,得出所需的數據。

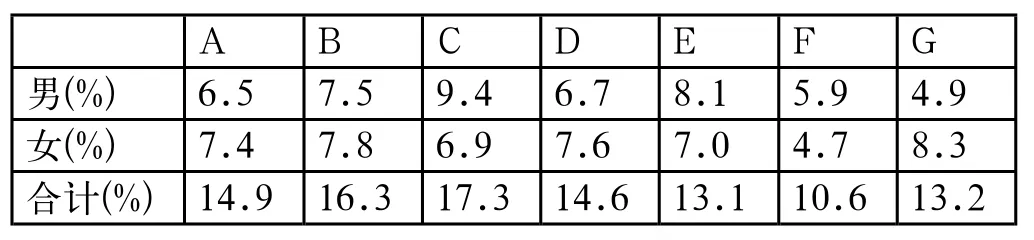

表1 對閑暇時間的利用(n=196,單位:人)

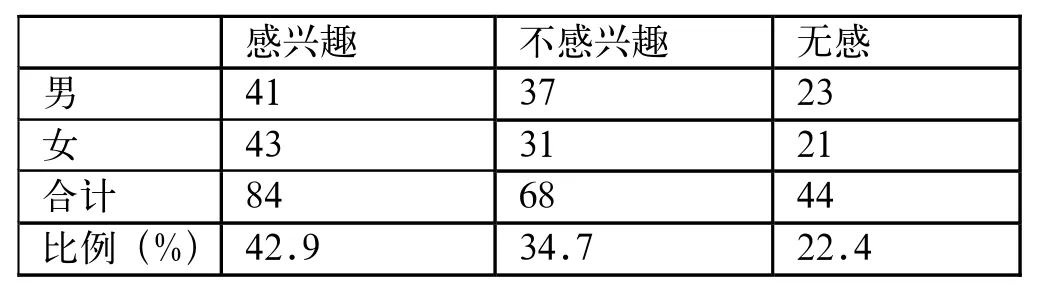

表2 參加閑暇體育活動的態度統計表(n=196,單位:人)

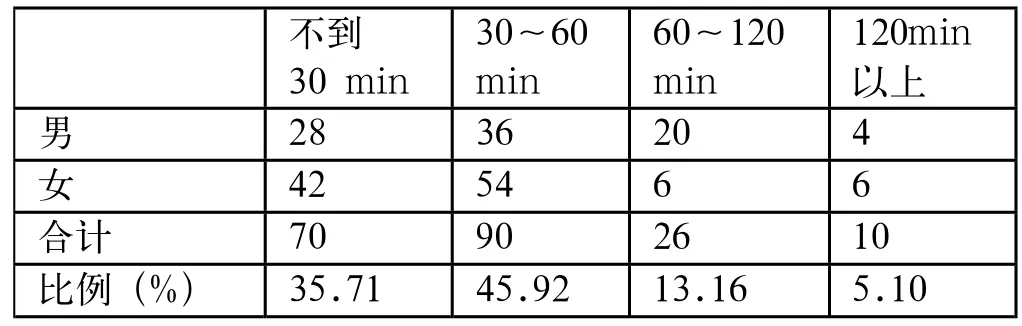

表3 每次參加閑暇體育活動的時間統計表(n=196,單位:人)

2 結果與分析

2.1大學生對閑暇時間利用

通過表1的調查數據顯示:該校學生對閑暇時間的利用中,上網聊天和網絡游戲所占比例較高,各占16.3%和17.3%;讀書看報的占14.6%;進行體育活動的有13.1%;還有13.2%的同學選擇逛街;以及10.6%的學生選擇睡覺;通過調查顯示,該校學生對閑暇時間的利用主要以娛樂型為主,進行體育活動,讀書看報的次之。現在網絡生活充斥著大學生的校園生活,雖然給學生的校園生活帶來了樂趣,使閑暇時間的生活變得豐富多樣,但也存在著一些負面的影響,因此需要學校進行有效地引導和指導,促進學生的全面發展,充實大學生活。

2.2大學生參加閑暇體育的態度

表2的調查數據顯示:學生對參加閑暇體育活動感興趣占42.9%,有34.7%學生表示對參加閑暇體育活動感到無所謂,對閑暇體育活動并不感興趣的還有少數同學。通過這些數據可以看出,在某種程度上決定了學生自身主動參加閑暇體育活動的現狀主要取決于該校學生對閑暇體育活動的態度。該調查結果表明:濱州學院大學生對閑暇體育活動的態度出現了較明顯的差異,多半以上的同學對閑暇體育活動感興趣,但是也有部分學生對閑暇體育活動感到一般;同時可以看出該校女生比男生略加喜歡進行閑暇體育活動,應積極引導使更多的男生參與閑暇體育活動。

2.3大學生參加閑暇體育活動的時間

通過表3的調查研究結果顯示:每次參加閑暇體育活動的時間不到30min的占總人數的35.71%,尤其以女生居多,不能很好地達到鍛煉的效果;體育活動進行60~120 min人數最多,約占總數的45.92%,活動時間安排較為合理;活動120 min以上的學生數不斷減少.通過此次調查得出,活動時間尚未達到30min的這一部分學生中,女生人數較多,這使得女生不易達到鍛煉效果,因此應該增加鍛煉時間。活動時間持續不到30 min,達不到有氧鍛煉的要求,不能達到生理上的平衡點,對增強心肺功能和消耗脂肪的效果不明顯;這部分學生在自覺參加閑暇體育活動時強度并不會很大,這對提高學生的心肺功能和發展身體素質所起的作用并不明顯;而活動持續的時間過長將導致機體疲勞,將會提高運動損傷的風險,影響日常的工作學習。

2.4大學生參加閑暇體育活動的頻率

數據顯示:在被調查研究的學生中每周進行4次以上的閑暇體育活動占總人數的23.47%,有30.10%學生每周參加3~4次閑暇體育活動,還有每周只參加兩次閑暇體育活動的學生占總人數的33.16%;甚至還有13.27%學生每周參加閑暇體育活動少于兩次,其中男生與女生參與閑暇體育活動的頻度差異并不明顯,但是男生每周進行閑暇體育活動的次數明顯多于女生的次數。經研究發現:每周參加閑暇體育的次數多于3次,可使最大攝氧量的增加較為平穩;當參加次數增加到4次以上時最大攝氧量的增加基本保持不變;而每周進行閑暇體育活動少于兩次時通常不會引起機體發生改變。因此得出:為達到最好的鍛煉效果每周應進行3~4次閑暇體育活動,每周鍛煉的次數達不到3次,則達不到鍛煉的效果。所以,濱州學院有多半學生目前參與閑暇體育活動的次數尚未達標,從而達不到鍛煉身體的目的。

2.5大學生參加閑暇體育活動項目

學生在進行閑暇體育活動時往往選擇難度系數較低、能夠獨立完成且娛樂性較強,而且場地建設,器材設施允許的,且花費要求較低的運動項目;在一定程度上可以從活動項目的選擇情況中反應出濱州學院大學生參與閑暇體育活動的實際運用能力。調查結果顯示:濱州學院大學生參與閑暇體育活動項目的選擇男女差異性較大,活動項目比較集中,女生主要以一些中小強度運動為主,例如:跑步、羽毛球等;而男生比較喜歡籃球和跑步。

2.6大學生參加閑暇體育活動的場所

調查數據顯示:18%的大學生選擇宿舍作為參加閑暇運動的場所,有30%的學生選擇到健身房、舞蹈房等收費的體育場館進行體育鍛煉,45%的大學生選擇校內免費的體育場地進行閑暇體育活動,同時只有10%的大學生選擇公園、小廣場進行體育鍛煉。由此得出,該校學生采用就近原則,因地制宜選擇現有的,較為完善的體育場地;但是,伴隨著近幾年健身行業的迅速發展,生活水平的不斷提高,越來越多的大學生有能力進入收費體育場館進行體育鍛煉。

3 結論與建議

3.1結論

(1)促進大學生參加閑暇體育活動應該從社會、學校、個人三方面做起。

(2)濱州學院大學生中男女生每周的活動頻度和時間差別明顯,男生明顯強于女生;運動項目選擇上主要以中小強度的運動項目為主的方式。

(3)濱州學院在體育設施場地建設方面還不能達到學生的滿意狀態,不能滿足大學生的需求。

(4)體育健身行業的迅速發展基本可以滿足學生的需要,不少學生認為健身行業具有一定的優越性,但其局限性比較大。

(5)不少學生對閑暇體育認識不足,對閑暇體育的態度出現了較為明顯的差異。

3.2建議

(1)學校應建立適應大學生進行閑暇體育活動的社團形式,充實大學生的閑暇時間,豐富校園文化生活;同時完善場地建設。

(2)體育教師應該積極引導和幫助大學生進行閑暇體育活動的開展,不斷開發新的體育公開課。

(3)體育場館應降低收費標準,針對學生給予一定的優惠,并且在課余時間一定時間段對學生進行開放,讓更多的學生參加閑暇體育。

(4)學校或各體育協會應組織各種形式的體育競賽,刺激廣大學生在閑暇時間進行體育鍛煉。

(5)學生個人應該提升對閑暇體育的認識,養成進行體育鍛煉的興趣,發展自己感興趣的運動項目。

[1]田小虎.大學生閑暇體育鍛煉情況研究[J].青島遠洋船員學院學報,2007(1):75-77.

[2]趙麗敏.90后大學生的閑暇教育研究[D].江南大學,2012.

[3]孫曙源.蘇州大學生閑暇體育的調查與分析[J].現代營銷,2011(12):55-58.

[4]韓衍杰.對我國高校大學生余暇體育現狀的調查研究[J].北京大學學報,2003(4):17-19.

G807.4

A

2095-2813(2016)04(a)-0054-02

10.16655/j.cnki.2095-2813.2016.10.054

①孔瑤瑤(1993,2—),女,漢,山東棗莊人,在讀碩士研究生,研究方向:健美操。