新疆C-5型草車的液壓系統設計

陳恒峰, 郭 輝,2, 郭偉宏, 呂全貴, 徐志強

(1.新疆農業大學機械交通學院,新疆烏魯木齊 830052; 2.新疆農業工程裝備創新設計實驗室重點實驗室,新疆烏魯木齊 830052)

液壓系統具有安裝位置靈活自由、結構簡單緊湊、操作方便快捷、人機環境優越、工作性能穩定、使用維護方便等優點,非常適合工作環境惡劣、系統零件安裝位置復雜多變的農業機械。社會主義新農村的快速發展,土地承包制度的建立與推廣,使小塊土地轉化為成片農莊,為大型農業機械化生產創造了充實的物質基礎。同時隨著我國經濟的快速發展、農民購買力的不斷提升,人工使用成本在不斷增加,使農業機械從人工操作的分段式農業機械向高性價比、智能化控制的聯合收獲機械發展,為液壓技術在農業機械中使用創造了有利的條件[1]。液壓技術在農業機械中的使用,將提升我國現有機型的科技含量,縮短與世界先進國家的技術差距、減輕工作的勞動強度、提高工作效率、顯著提升農民的經濟效益,為鞏固國內農機市場的占有份額,提升國外市場的競爭能力起到決定性作用[2-6]。本研究主要介紹新疆C-5型草車的液壓系統,并對液壓系統中各個工作部件的工作原理、元件的選擇及其工作特點等進行闡述。

1 新疆C-5型草車的液壓系統原理

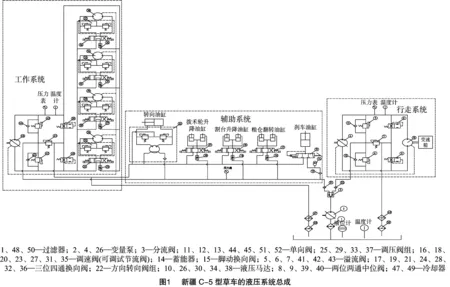

新疆C-5型草車是在C-2型的基礎上深度改裝發展而來的新型產品;其液壓系統由工作系統、輔助系統和行走系統三部分組成(圖1)。

由于液壓系統中元器件的布置位置方便靈活,可以在帶負載的情況下快速平穩地實現無級變速與快速轉向的性能,因此新疆C-5型草車的液壓系統整體采用靜液壓實現無級變速。工作系統為靜液壓閉式回路系統,主泵進行系統內部運行工作,帶動4個液壓馬達工作,補油泵與溢流閥配合對系統進行油液跟換,從而補償系統內部的泄漏與液壓油工作時的降溫作用[7]。

在全液壓驅動底盤行走系統設計方案中有一種為變量泵+定量馬達+輸出變速箱,設計方案的優點是在整個液壓系統中加入機械式的輸出變速箱,可以實現復雜多擋位的高傳動比,能夠在各傳動擋位得到波動穩定的輸出扭矩,并可以選擇高速低扭的馬達作為系統動力元件。此類馬達相對體積較小,節省空間,采購方便,可以降低生產成本、提高經濟效益,同時整個系統的工作性能穩定,零部件安裝結構簡單,維護方便。因此選擇這種設計方案作為新疆C-5型草車的行走系統[8-10]。

輔助系統包含行走轉向、剎車系統和操作控制系統;操作控制系統由割臺、撥禾輪升降油缸、糧倉翻轉卸荷油缸及與之配套的液壓閥組成。

2 主要液壓系統的載荷計算及重要元件的選型

在液壓系統的選型計算時,需要根據C-5型草車的基本性能參數(表1)來確定主要元器件的參數指標。

國內農業機械的工作系統壓強國家標準為10~16 MPa,而起重運輸機械液壓系統壓強國家標準為20~32 MPa,結合新設計出的液壓系統的特點,確定工作系統及輔助系統額定壓強為10 MPa,最高16 MPa,行走系統額定壓強為20 MPa,最高25 MPa。該方案既可以滿足系統的技術要求,又不增加液壓件的采購成本。

2.1 工作系統

2.1.1 撥禾輪 撥禾齒線速度V1為

(1)

式中:V1表示撥禾齒線速度(m/s);n1表示撥禾輪轉速(r/min);R表示撥禾輪半徑(m)。

撥禾輪馬達工作載荷力矩Mg1和功率N1為

Mg1=F1·B·R;

(2)

N1=F1·B·V1×10-3。

(3)

式中:Mg1表示撥禾輪馬達工作載荷力矩(N·m);N1表示撥

表1 新疆C-5型草車的性能指標參數

禾輪馬達工作載荷功率(kW);F1表示撥禾輪單位長度撥禾阻力(N/m);B表示割臺工作幅寬(m)。

2.1.2 攪龍 工作載荷功率N2和載荷力矩Mg2為

N2=Ug(Lη1+H)η2×10-3=U(Lη1+H)η2×10-2;

(4)

Mg2=9 550N2/n2。

(5)

式中:N2表示攪龍馬達工作載荷功率(kW);U表示生產率(kg/s);g表示重力加速度(m/s2);η1表示阻力系數;L表示割臺長度(m);H表示作物提升高度(m);η2表示校正系數,η2=10(由于攪龍工作時堵塞纏繞時阻力會成倍增加,故校正系數η2取較大值10);n2表示攪龍轉速(r/min)。

2.1.3 切割器 因為工作載荷功率N3包括切割功率Ng與空轉功率Nk2個部分,則:

(6)

載荷力矩Mg3=9 550N2/n3。

(7)

式中:N3表示切割器工作載荷功率(kW);Ng表示切割功率(kW);Nk表示空轉功率(kW);B表示割臺工作幅寬(m);Vm表示收割機前進速度(m/s);E0表示單位收獲面積的莖稈切割功(Nm/m2);Nk′表示1 m割幅消耗的空轉功率(kW);n3表示擺環箱轉速(r/min)。

經測定,收割小麥時E0=100~200 Nm/m2,收割牧草時E0=200~300 Nm/m2。空轉功率Nk與切割器設計制造技術和割幅有關,一般1 m割幅消耗的空轉功率Nk′=0.6~1.2 kW。

2.1.4 過橋裝置 工作載荷功率N4和載荷力矩Mg4為

N4=Q(1+η2)/367·(LW+L′);

(8)

Mg4=9 550N3/n4。

(9)

式中:Q表示生產率(t/h);η2表示校正系數;L表示輸送器的水平投影長度(m);L′表示輸送器的垂直投影長度(m);W表示運動阻力系數;n4表示過橋軸轉速(r/min);2.1.5 馬達計算 馬達排量計算公式為

(10)

式中:P1表示液壓系統額定壓強(MPa);Mg表示所有液壓馬達扭矩(N·m);ηm表示機械效率(取ηm=0.85)。

2.2 行走系統

2.2.1 行駛力的計算 行駛力計算公式為

F=FBed=F1+4·FR+Fst+Fc。

(11)

式中:FR表示單個車輪阻力(N);Fl表示空氣阻力(N);Fst表示坡道阻力(N);Fc表示加速阻力(N)。

由于設計機械工作在田間,而新疆的地理環境大都以平原化、干燥為主,坡道阻力要遠遠小于機具在田間作業時由路面塑性變形引起的車輪阻力,因此坡道阻力忽略不計。

現將上式中的各個阻力拆分計算,單個車輪阻力計算公式為

FR=FR,T+FR,pl=Fz,w·(kR,T+kR,pl)。

(12)

式中:FR,T表示車輪滾動阻力(N);FR,pl表示路面塑性變形引起的阻力(N);Fz,w表示輪載(取值為2 000 kg);kR,T、kR,pl為系數,可查表取值。經計算得:

FR=2 000×(0.007+0.35)=714 kg=7 140 N。

車輛空氣阻力計算公式為

(13)

式中:ρ表示空氣密度(ρ=1.29 kg/m3);Ux±UL表示車輛處于最大速度并完全逆風時的氣流速度(此時取室外最大工作風速17 km/h,車輛迎風工作速度5 km/h,相加得23 km/h,即 6.39 m/s);Cw表示車輛空氣阻力系數;Al表示車輛迎風面積變化范圍(此處取最小值10 m2)。

計算得:

Fl=1/2·1.29 kg/m3·(6.39 m/s)2×0.7×10 m2=184.4 N。

機具加速阻力計算公式為

Fc=(ei·mv,u1,0+mzu)ax。

(14)

式中:ei表示質量系數(取值為1.5);mv,u1,0表示空載車質量(取值為6 000 kg);mzu表示貨質量(取值為2 000 kg);ax表示平移加速度(取值為0.7 m/s2)。

Fc=(1.5×6 000 kg+2 000 kg)×0.7 m2=7 700 N。

綜合上面的計算結果,最終確定農機具在工作時所受的最大阻力為

F=FBed=Fl+4·FR+Fst+Fc=184.4 N+4×7 140 N+0 N+7 700 N=36 444.4 N。

2.2.2 液壓馬達參數計算 液壓馬轉速為

Nm=V·il/2·π·r。

(15)

式中:Nm表示液壓馬達輸出軸的轉速(r/min);i1表示減速機構傳動比;r表示驅動輪動力半徑(m)。

現有參數I檔傳動比i1為144,最大行駛速度V為 3.39 km/h,驅動輪半徑r為0.68 m;帶入參數得Nm=1 908 r/min。

液壓馬達驅動功率為

P=F·v。

(16)

式中:F表示收割機牽引力(N);v表示收割機行駛速度(m/s)。

帶入參數F=36 444.4 N,v=0.942 m/s,得P=34 318.5 W≈34.32 kW。

馬達扭矩為

(17)

帶入參數得Tw=172 N·m。

馬達排量計算公式:

(18)

式中:P1表示液壓系統額定壓強(MPa);Tw表示液壓馬達扭矩(N·m);ηm表示機械效率(取值為0.8)。

選擇系統額定工作壓強為20 MPa,帶入參數得q=67.5 mL/r。

根據計算結果與液壓元件手冊,對系統回路的執行元件液壓馬達進行選型(表2),所選用液壓馬達的主要參數詳見表3。

表2 計算結果對應液壓馬達選型

表3 選型液壓馬達的主要參數

2.3 液壓泵的選擇

因為工作系統與行走系統均為靜液壓閉式回路系統,主泵進行系統內部運行工作,帶動液壓馬達工作,補油泵與溢流閥配合對系統進行油液跟換,從而補償系統內部的泄漏與液壓油工作時的降溫作用。

2.3.1 確定液壓泵的最大工作壓強Pp液壓泵的最大工作壓強Pp為

Pp≥P1+∑Δp。

(19)

式中:P1表示液壓缸或液壓馬達最大工作壓強;∑Δp表示從液壓泵出口到液壓缸或液壓馬達入口之間總的管路損失。∑Δp的準確計算要待元件選定并繪出管路圖時才能進行,初算時可按經驗數據選取:管路簡單、流速不大的,取∑Δp=(0.2~0.5) MPa;管路復雜、進口有調閥的,取∑Δp=(0.5~1.5) MPa。

選擇工作系統最高工作壓強為16 MPa、額定工作壓強 10 MPa,帶入參數得額定工作壓強Pp=11.5 MPa;行走系統最高工作壓強為25 MPa、額定工作壓強20 MPa,帶入參數得額定工作壓強Pp=21.5 MPa。

2.3.2 確定液壓泵的流量QP多液壓缸或液壓馬達同時工作時,液壓泵的輸出流量應為

QP≥K(∑Qmax)。

(20)

式中:K表示系統泄漏系數,一般取K=1.1~1.3。∑Qmax表示同時動作的液壓缸或液壓馬達的最大總流量。

選擇行走系統液壓馬達的最大總流量為133.6 L/min、K=1.2,帶入參數得QP=160.3 L/min;工作切割系統液壓馬達的最大總流量為122~130.5 L/min、K=1.2,帶入參數得QP=146.4~156.6 L/min。

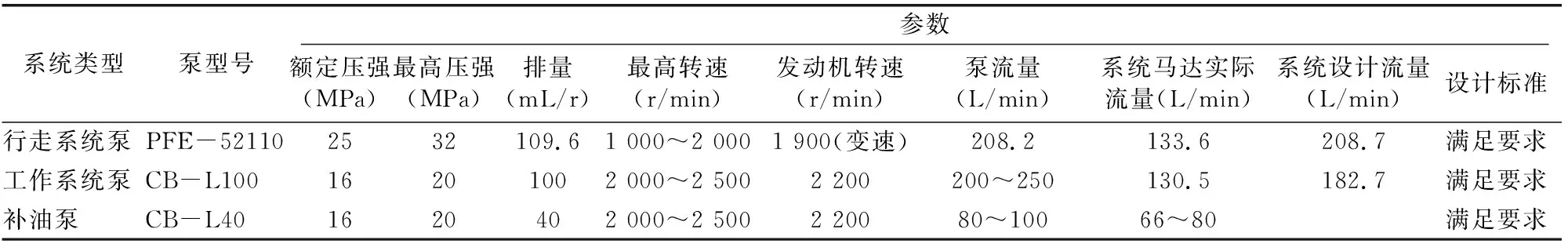

根據行走系統與工作系統的液壓馬達計算結果與圖1中行走系統與工作系統為閉式系統的特點,主泵的總流量=K×系統液壓馬達流量+輔助泵的流量(補油泵的流量為系統中各馬達總流量的25%~30%,為系統補充流量的同時具有管路油液散熱作用)。因為行走系統、輔助系統中的方向控制油缸(流量相對于系統流量可以不計)的與工作系統會同時工作,輔助系統的其余元器件停止工作,所以補油泵的流量為行走系統與工作系統總流量的20%~30%。在選擇液壓泵的規格時,從產品樣本或手冊中選擇相應的液壓泵。為使液壓泵有一定的壓強儲備,所選泵的額定壓強一般要比額定工作壓強大25%~60%[11]。

根據系統要求選取液壓泵的型號及參數見表4。

表4 系統整合后泵的型號及參數

2.3.3 液壓油箱 油箱的容量V按下式進行計算:

V=a·QV。

(21)

式中:QV表示液壓泵1 min的排出壓強油的容積(L);a表示經驗系數(取a=2.5)。

選擇系統中補油散熱泵的最大排油量V=80 L/min,帶入參數得V=200 L。

根據系統工作壓強和實際通過元器件的最大流量,選擇定型液壓產品。其中溢流閥的選型按照液壓泵的最大流量選擇;參考最小穩定流量應滿足執行機構最低速度的要求,選擇節流調速閥。控制閥與調速閥的流量選得比實際通過流量高出20%,防止短時間內的超流量[12]。

3 實驗臺模擬試驗

空機環境模擬試驗將實驗臺懸空,將撥禾輪馬達、螺旋輸送馬達、傾斜輸送馬達和行走馬達分別與力矩傳感器相連接;各液壓回路中加入壓強表、流量計、溫度計;使用140匹馬力柴油機給行走系統泵、工作系統泵、補油泵傳輸動力;使用轉速測速儀測量馬達與泵的轉速。測量結果:(1)在系統加載試驗時各系統中壓強表測量結果與理論值偏差小于2%;(2)在系統加載試驗時各系統中流量計測量結果與理論值偏差小于3%;(3)在系統加載試驗時各系統中力矩測量傳感器與轉速測速儀測量結果與理論值偏差小于3%。試驗結果表明,液壓系統的工作性能滿足設計要求。

4 結論

新疆C-5型自走式收獲草車的液壓系統通過大量空機環境模擬試驗,表明整個液壓系統運行過程中系統性能穩定、動作精準、結構簡明、便于保養、維護方便,滿足設計要求;各項功能性指標均達到國內同類產品的先進水平,可以成為秸稈飼料收獲技術與智能裝備的標準底盤,作為液壓、電控、智能集成化技術的應用與全自動、遙感、傳感技術的應用的載體。本課題有效促進了我國農業裝備產業技術的進步,滿足了我國糧食作物的規模化收獲要求,提升了我國收獲機械產品的核心競爭力,具有廣闊的發展前景,值得大力推廣。