SGZ630/264專用刮板輸送機的研制

楊慧玲

(大同煤礦集團機電裝備制造有限公司,山西大同037001)

0 引 言

煤炭一直是我國能源結構中的主體資源,隨著國家煤炭產業的高速發展,我國易采的中、厚井工煤層以及露天煤炭資源日益殆盡。而我國薄與極薄煤層儲量相當可觀,占總儲量約20%,但一直因為薄煤層賦存地質條件和采煤技術局限性,我國薄煤層煤炭儲量一直未能大規模的開采。目前隨著采煤技術的不斷提高和國家能源結構的調整,發展薄煤層高效采煤技術已是勢在必行,但是薄煤層開采和中厚煤層開采在本質上有很大的區別,主要有以下幾個方面[1]:1)機械化程度偏低、采煤環境相對惡劣,尤其是在采高不足1 m的極端情況下,現場作業人員操作設備極受約束,作業速度相對緩慢。2)受地質影響條件較大,相比中厚煤層回采作業,薄煤層中的斷層、落柱及采高變化等對回采作業有很大的影響,使得回采作業率大大下降。3)回采收益偏低,薄煤層工作面布設成本及布設耗時相比中厚煤層要大,又因為煤層厚度限制,單位時間內的出煤量相對較少,使得采煤收益遠低于中厚煤層。綜上所述問題,煤炭企業正在依靠科技手段研發適合薄煤層的綜合機械化采煤設備和自動化控制系統,這也是推動薄煤層實現高效回采的必然選擇。

在井下綜合機械化采煤配套設備中,刮板輸送機是井下綜采設備運輸類機械的重要組成部分,它作為工作面的運輸設備,不但承擔著運煤的作用,還是采煤機的運行軌道以及液壓支架的推移支點,在使用過程中還要懸掛工作面設備的電纜、水管等附件。刮板輸送機是一種具有撓性牽引機構的連續運輸機械[2],刮板鏈是其牽引機構,中部槽是其承載機構,它的輸送能力要和配套采煤機割煤能力相互匹配,其在很大程度上決定了采煤工作面的生產能力和效率。

2016年12月,大同煤礦集團云岡礦井下8409工作面因生產實際需要訂制一部薄煤層專用刮板輸送機,此工作面煤層厚度0.5~1.3 m,平均煤厚1.03 m,工作面走向86.7 m,頭巷4.2 m×2.8 m(高×寬),尾巷4.2 m×2.8 m(高×寬),巷道底板起底高度為500~1100 mm。由于受采高限制和和底板起底限制,常規機型已不能滿足要求,為此特研制SGZ630/264專用刮板輸送機。該刮板輸送機的研制屬于專礦專用,具有低高度、大寬度的結構特點,在確保設備具有高強度、高壽命、高可靠性的特點下,能有效適應云岡礦該工作面的采煤配套要求,是高產、高效綜合機械化采煤理想的工作面輸送設備。

1 設計方案

1.1 研究思路

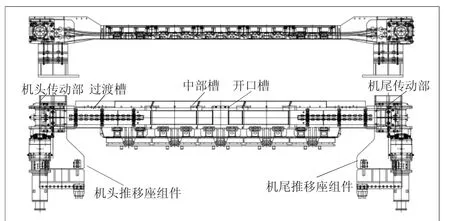

該專用刮板輸送機適用于15°以下的緩傾斜中厚煤層、薄煤層回采工作面開采使用,其結構主要由機頭傳動部(機頭架、雙驅電動機、減速器、墊架、聯接罩等)、機尾傳動部、過渡槽、中部槽、開口槽、電纜槽、刮板鏈、起底裝置、閘盤緊鏈器、機頭、尾推移部等通過相關聯結件組成。在對此起底巷道、薄煤層專用刮板輸送機研制的過程中,我們對其與其它類型刮板機進行了技術上的對比,在總結先進經驗及客戶反饋意見的基礎上,對整機部分結構上的技術也進行了革新,對其材料進行了加強,從而使其具有靈活互換性、安全性和使用壽命高的特點。

1.2 研究內容

1)機頭、尾傳動部。由于工作面平均煤層厚度只有1.03 m,如此狹小的采高面若采用常規的平行布置傳動部形式,將致使綜采人員無法進入工作面操作設備。加之礦方此次對薄煤層工作面的選型配套要求,針對其巷道尺寸小、煤層薄、過渡架需超前支護等特點,所以對該刮板輸送機傳動部進行改造,將原有橫向布置的傳動形式改為縱向布置形式(如圖1所示),對其傳動部速比配合、鏈輪聯接方式、罩筒聯接部及閘盤緊鏈器等結構進行重新設計,以便滿足裝機功率要求及配合安裝尺寸要求。

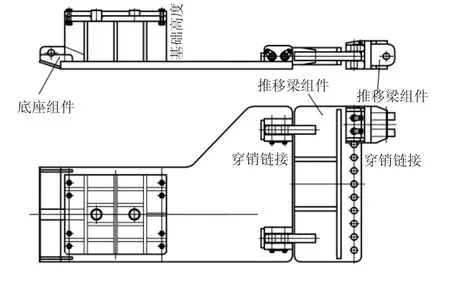

2)機頭、尾推移部。針對此起底巷采煤工作要求及刮板輸送機布置方式,原始結構的機頭、尾推移部已不能滿足此起底巷的特殊推移要求。故以滿足頭、尾推移點為要求,對其推移部結構進行了重新設計創新,設計為分節式(如圖2所示),整體結構由推移座組件、推移橫梁、一體化底座組件三部分穿銷鏈接組成。此結構的推移橫梁組件靈活多變、適應性強,能適合不同的支架推移位置要求,并能滿足起底巷專用的調節墊架安裝要求,從而適合不同的起底高度。另外故障維修也很方便,可以單獨拆解損壞部件進行更換,不必整體拆卸升井,大大降低了維修成本和維修時間。

圖1 機頭、尾傳動部示意圖

圖2 機頭、尾推移部示意圖

3)過渡槽。考慮到該工作面是薄煤層且需要起底,接煤轉載機置于順槽底板。根據現有的條件,需要盡可能地降低機頭、尾卸煤高度,為此把過渡槽設計為喇叭口下卸式(如圖3所示),此結構不同于以往的過渡槽爬坡上揚型式,它是由兩側板、立板和中板、連接板、底板及端頭等組焊而成,整體強度及耐磨性都有顯著的提高。喇叭口式的“倒三角”結構,有效降低了過渡槽中板抬升高度和機頭卸載高度,同時也保證了采煤機在機頭、尾處能有效割通三角煤,免除浪費并提高了機械化開采能力。

圖3 過渡槽示意圖

4)活動式起底調節墊架。由于工作面走向煤層厚度的變化,隨著采煤推進,巷道起底高度也在不斷發生變化。故考慮起底高度變化在500~1100 mm之間,在機頭、尾下方設計厚度分別為100、200、300 mm的三種箱式結構調節墊架(如圖4),根據所需調節量可以選擇不同厚度之間的配合實現可變的調節高度,從而保證起底巷機頭、尾與中部槽保持同步水平。此結構簡單、便于更換。

圖4 500~1100 mm調節墊架示意圖

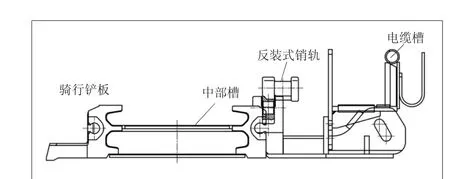

5)中部槽。中部槽采用整體鑄焊封底式結構,所用槽幫鋼組件選用優質合金ZG30MnSi精密鑄造而成,其加工后與整體HDRO×400耐磨板結構中、底板焊接成一體(如圖5),提高了強度,增加了可靠性[3]。為便于刮板鏈下行空間的檢查維修,同時以1/6的比例配備了部分開口中部槽,其中板結構為活動開口式。中部槽通過“反裝”銷軌形式降低配套采煤機機身高度,采煤機滑靴一邊騎行鏟板,行走輪一邊軌座鑲嵌行走在擋板上,既保證了配套整體性,又滿足了薄煤層低采高要求[4]。

6)鏈輪組件。鏈輪是刮板輸送機傳動部的核心部件,其可靠性是決定整機質量和性能的關鍵。鏈輪安裝在機頭和機尾架上,在運轉中不但受靜載荷,還受脈動和沖擊載荷。為了增強其強度和耐用性,在設計中采取了以下措施:a.采用頂級質量的軸承產品,保證其使用壽命。b.油封采用浮動機械式結構,保證其可靠性。c.鏈輪采用合金鋼整體鍛造式制造,鏈窩采用數控高頻感應淬火,淬硬層硬度更高、更均勻,壽命更長。d.鏈窩齒形采用標準8齒形,增大鏈輪與鏈條的有效接觸面積,改善相互受力狀況,減小相互磨損,提高鏈輪使用壽命[5]。

圖5 中部槽示意圖

7)刮板鏈。由于薄煤層刮板輸送機過煤空間的局限性,致使刮板鏈不能有效發揮其作用。本次設計中將刮板鏈邊雙結構改為中雙結構,使得2根鏈條受力均勻,強度高。采用優質合金鋼鍛造刮板,φ26×92-C(239環)高強度圓環鏈,減少接鏈環數量,降低故障點,保證系統運行時的可靠性。

2 應用效果及創新點

2.1 應用效果

該專用刮板輸送機(如圖6)研制成功后,在集團云岡礦投入使用半年,設備運行平穩、故障率低、生產效率高,為薄煤層綜合機械化采煤提供了有力的保障,為煤礦高產、高效奠定了基礎。該設備不僅在起底巷薄煤層中被廣泛使用,同時也滿足了不同巷道的開采工作要求。在設計理念上,我們通過對原有常規產品進行技術上的總結和提升,尤其是在傳動部改造、過渡槽改造、推移座改造、機型結構等大方面進行了創新、優化,從而實現了針對特殊工作面的配套研制。此專用刮板輸送機更能有效、合理地布置和運煤,并能很好地協同采煤機、液壓支架完成一系列采煤、推拉動作。

2.2 創新點

1)將機頭、尾傳動部由常規的水平布置方式變換為垂直布置方式,保證了行人空間,滿足了合理的推移點及相關位置尺寸要求。2)去掉了傳統的節煤裝置,節約了成本。3)將過渡槽設計為喇叭口結構,降低卸載高度的同時減少了翼板的磨損,提高了設備的使用壽命。4)為適應起底巷道的開采、推移,設計了一種推移與起底墊架焊接一體的新型結構,根據需要的高度進行墊板數量的增減。墊板的厚度分別為100、200、300 mm的箱式結構調節墊架,可調節高度范圍為500~1100 mm。此種設計結構簡單、穩定性好、成本低。

圖6 整機示意圖

3 結語

隨著國內煤機行業的快速發展,技術水平的不斷提升,高品質的綜采機械化設備也在逐步走向國產化。由于煤礦地質條件的不同、煤層賦存狀況的不同,從而產生了不同的采煤工藝,也就產生了不同的綜采配套設備。該起底巷專用刮板輸送機的研制成功,真正滿足了薄煤層特殊工況下的特殊開采要求。其結構不但適應了工作面的需求,同時也滿足了采煤機和液壓支架的配合要求,而且還能提高生產效率,降低維護成本,保證安全性能,擴大其使用范圍,使其在開采過程中更加靈活。這些都為礦方增產增收、降低成本創造了條件。