低漏失抽油泵的研制與應用

王群章, 陳明, 沈和平, 鄧世彪, 陳亮, 朱曉龍

(河南油田分公司a采油廠;b采油氣工程服務中心,河南南陽474780)

0 引言

目前國內大部分油田已進入開發后期,油井受高含水、注聚合物、壓裂酸化、地層出砂等影響,加重了抽油泵柱塞及凡爾的磨損、腐蝕、漏失、砂卡、結垢、變形等故障,使得泵效降低,檢泵周期縮短,作業費用增加。為此,在對普通抽油泵結構及漏失進行分析的基礎上,研制出一種低漏失抽油泵,并獲得國家實用新型專利[1],經現場400余井次應用,泵效和檢泵周期得到明顯提升,取得較好的經濟效益。

1 普通抽油泵結構及漏失原因分析

1.1 普通抽油泵結構分析

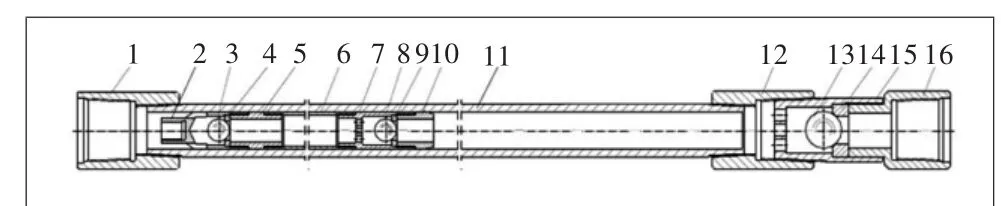

普通抽油泵是由柱塞、泵筒、固定凡爾總成和游動凡爾總成組成,如圖1所示。

圖1 普通抽油泵結構示意圖

1.1.1 抽油泵工作原理

抽油泵柱塞上行時,受到泵筒內真空和在泵沉沒度的壓力作用下,固定凡爾球上行打開,液體從凡爾罩底部進入泵筒內;柱塞下行時,壓縮泵筒內液體,固定凡爾球受到泵筒內液體的推動力下行關閉,同時,游動凡爾打開,液體進入泵筒上部的油管中。在柱塞的往復運動作用下,凡爾球不斷地打開與關閉,使液體通過柱塞流入泵筒上部完成抽吸過程。

1.1.2 固定凡爾罩結構分析

普通抽油泵固定凡爾總成由固定凡爾罩、凡爾球、固定凡爾座、固定凡爾罩接頭四部分組成。目前常用的φ38、φ44、φ56普通抽油泵,使用的都是同一種結構的凡爾罩,在凡爾罩頂部均勻分布著4個φ16 mm出油孔,凡爾罩內腔的直徑為φ50 mm,高度為71 mm,所用的凡爾球直徑為φ38 mm。

1.2 普通抽油泵漏失原因分析

1.2.1 柱塞漏失原因分析

1)普通抽油泵的泵筒與柱塞均為剛性合金材料,二者之間配合存在間隙,無法實現“零”密封。隨著抽油泵生產時間的延長,泵筒和柱塞的磨損增大,間隙會逐漸增大,漏失量變得越來越大,影響抽油泵效率。

2)普通抽油泵柱塞防砂槽只具備擋砂和刮砂性能,未考慮槽內沉砂的清除,在防砂槽存砂后,會造成柱塞和泵筒的磨損,使泵筒和柱塞配合間隙增大,加大泵的漏失[2]。1.2.2 固定閥漏失原因分析

1)普通抽油泵的固定凡爾罩內腔圓周直徑為φ50 mm,遠大于凡爾球直徑φ38 mm。柱塞下行時,流體的作用力不能完全作用在閥球上,延緩了閥球的關閉時間。

2)普通抽油泵的固定凡爾罩都為單級簡單結構,凡爾球運動軌跡長,凡爾球下行距離長,關閉時間延緩。從凡爾球可移動的空間來看,當活塞下行時,泵腔內的壓力上升,凡爾球做初速度為零的變加速運動,雖然這一運動時間很短,但凡爾球運動的距離較大,導致凡爾球關閉不及時增大漏失[3]。

上述原因使泵筒和柱塞、凡爾球和凡爾座密封不嚴,漏失量增大,從而造成抽油泵漏失,泵效降低。

2 低漏失抽油泵的研制

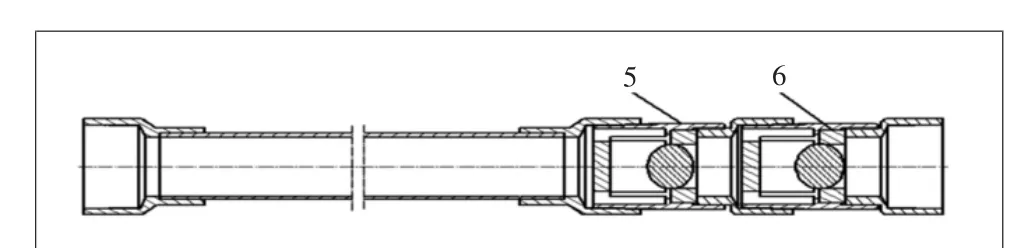

低漏失抽油泵是由泵筒、柱塞總成、固定閥總成組成。柱塞總成上包含有刮砂槽和密封環,固定閥為雙級特殊結構。

2.1 抽油泵柱塞總成的研制

如圖2所示,柱塞上、下兩端分別嵌入用特種材料制作的上密封環1和下密封環2,密封環具有耐磨、耐腐蝕、彈性好的特性,不但實現柱塞與泵筒的零間隙密封,同時,上密封環1和下密封環2均為彈性密封環,可以自動彌合泵筒和柱塞間的磨損間隙,在上密封環1和下密封環2之間所圍成的區域實現了隔絕密封,可避免油中的砂粒或其他雜物進入該區域對柱塞造成損傷,上下密封環與泵筒實現緊配合,減少了液體的漏失。

圖2 抽油泵柱塞總成

另外,在柱塞本體與密封環兩端設有一對環形刮砂槽,分別為上環形刮砂槽3和下環形刮砂槽4,上環形刮砂槽3位于上密封環1的上側,下環形刮砂槽4位于下密封環2下側。其作用是在柱塞上、下沖程中對附著在泵筒內壁上的細小砂粒和污垢等雜物進行刮削和沖刷,可有效避免雜物劃傷泵筒、柱塞本體和密封環,減少砂卡。

圖3 抽油泵固定閥總成

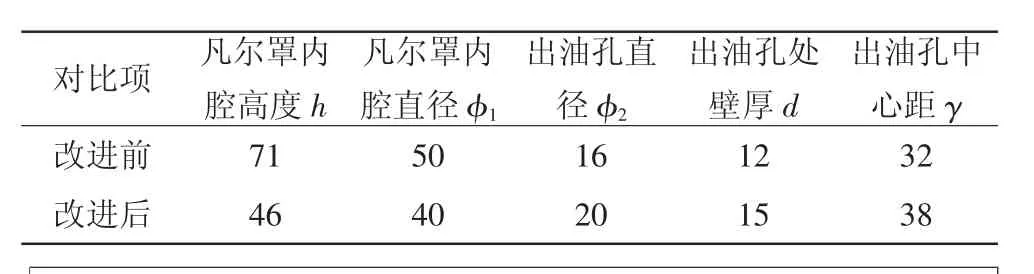

表1 固定凡爾罩的結構改進前后參數對比表 mm

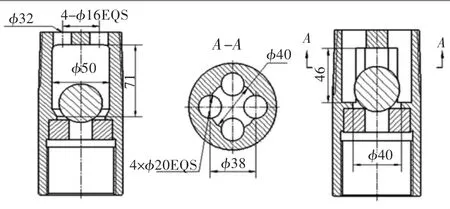

圖4 兩種固定凡爾罩結構對比圖

2.2 抽油泵固定凡爾罩的研制

如圖3所示,抽油泵泵筒下端的固定閥采用一級固定閥5與二級固定閥6順序串聯的雙固定閥,這樣在一個固定閥出現故障的情況下,由另一個固定閥提供保障,確保抽油泵的正常工作,極大提高了抽油泵的可靠性和抽油效率,同時也延長抽油泵的檢修周期。

表2 低漏失抽油泵應用效果分析表

根據原抽油泵固定凡爾漏失的原因和結構分析,其漏失主要是由于所用的抽油泵凡爾罩的結構不合理導致的,因此針對原固定凡爾罩的結構進行了改進。改進前后參數見表1,改進前后的結構對比如圖4所示。

改進后的抽油泵固定凡爾罩降低了凡爾罩內腔高度,減小了凡爾罩的內腔直徑,同時增大了油流通道,改進后的結構相當于在凡爾罩內腔加裝了四根導向柱,有效地限制住了凡爾球的運動軌跡,對凡爾球起良好的扶正作用,減少了凡爾球工作時的運動空間,降低了凡爾球關閉時的偏移量,增加了凡爾球與凡爾座的對中性,縮短了凡爾球的關閉時間,具有良好的導向性;降低了凡爾罩的內腔高度也相當于縮短了凡爾球工作時的彈跳高度,柱塞下行時液體反饋力集中作用于凡爾球上,縮短了凡爾球的關閉時間,減少了泵的漏失。

3 效果分析

經過現場使用,在沖程、沖次、泵徑和泵深相對不變和無油層改造措施的可對比條件下,低漏失抽油泵先后在雙江、安棚、魏崗等地區50口抽油井現場應用,能顯著提高泵效,收到較好的效果。

通過隨機抽查的10口井對比分析,檢泵周期由原來的平均114 d提高到574 d,平均提高了460 d,泵效由原來的平均58.3%提高到67.6%,平均單井泵效提高了9.3%,如表2所示。

4 結 論

1)低漏失抽油泵采用了密封環和雙級特殊固定閥結構設計,有效地實現了柱塞和泵筒之間的“零”密封,減少了泵的漏失,可顯著提高抽油泵泵效,延長抽油泵的使用周期。

2)低漏失抽油泵結構簡單,與常規抽油泵相比,其它部件的裝配方法和普通凡爾罩相同,并且維修方便,成本低,在油田開發中具有廣泛的推廣應用前景。