自由曲面超精密車削加工路徑優化設計

傅剛 朱磊

摘 要:本文主要探討自由曲面超精密車削加工路徑優化設計,首先探究描述自由曲面方法的原理,然后探討如何實現對刀具參數的補償處理,具體研究了如何實現對圓弧半徑的補償,以及如何實現對刀具前角的補償。接著討論對自由曲面超精密車削加工路徑優化的實驗驗證,最后分析優化后加工路徑對比實驗的結果,希望能為關注此話題的研究學者提供參考意見。

關鍵詞:自由曲面;刀具前角;補償處理

引言:目前航空航天、微電子等高科技領域正在向著超精密微型化發展,這不僅能夠提高機械設備的性能,還能縮小設備的體積。在此發展過程中,對微小關鍵器件的自由度有著越來越高的要求。而自由曲面加工技術作為帶動該行業發展的關鍵技術,受到了業內人士的高度關注,該技術具有超精密的特點,能夠實現工件表面的光學質量加工,讓工件形狀的精度達到亞微米級別。

1.描述自由曲面的方法

描述自由曲面模型的主要方法是NURBS,比如業內人士常常用到的CAD和UG,就是使用這一方法實現對自由曲面的建模。在使用NURBUS描述指定的設計點時,會用到插值的方式。繪制圖形的所有設計點都能夠滿足NURBS的模型。可以使用NURBS模型進行數學描述,使用的描述方法是分段負荷函數,假設變量空間的范圍是(u,v),在此變量空間范圍內,存在著不同的基函數的復合。在實際的操作中常常會用到的插值模型是B-spline,當使用這一插值模型時,要假設模型上的某一點為P,表示的方式是(xs,ys,zs),描述的方式是:

P(xs,ys,zs)=S(u,v)= (u)Nj-q(v)Ni-j(xs,ys,zs) (1)

其中N代表的是可以用于復合計算的基函數;Q代表的是控制點。B-spline經常用于自由曲面插值的計算,在計算時將設計點作為已知點,使用(1)式進行線性方程組的建立,進而求解出未知的控制點,最終實現自由曲面模型的建立。

2.實現對刀具參數的補償處理

如圖1金剛石道具模型的部分示意圖所示。在切削面上主要有三個參數,分別是圓弧半徑,用字母R來表示;切削弧度,用字母A來表示;切削面和水平面的夾角,用 來表示。進行加工路徑優化設計的主要目的是實現正確刀位點的確定,在此過程中,要考慮到刀具參數的存在,并且實現對刀具參數的補償處理。其中圓弧半徑、刀具前角、刀具后角不會對加工路徑的設計產生影響,因此不需要對著這些參數進行補償,運用的計算方法是矢量數學。Zs=f(xs,ys,)是任意自由曲面的描述式,使用偏導數表示法向矢量n。

2.1實現對圓弧半徑的補償

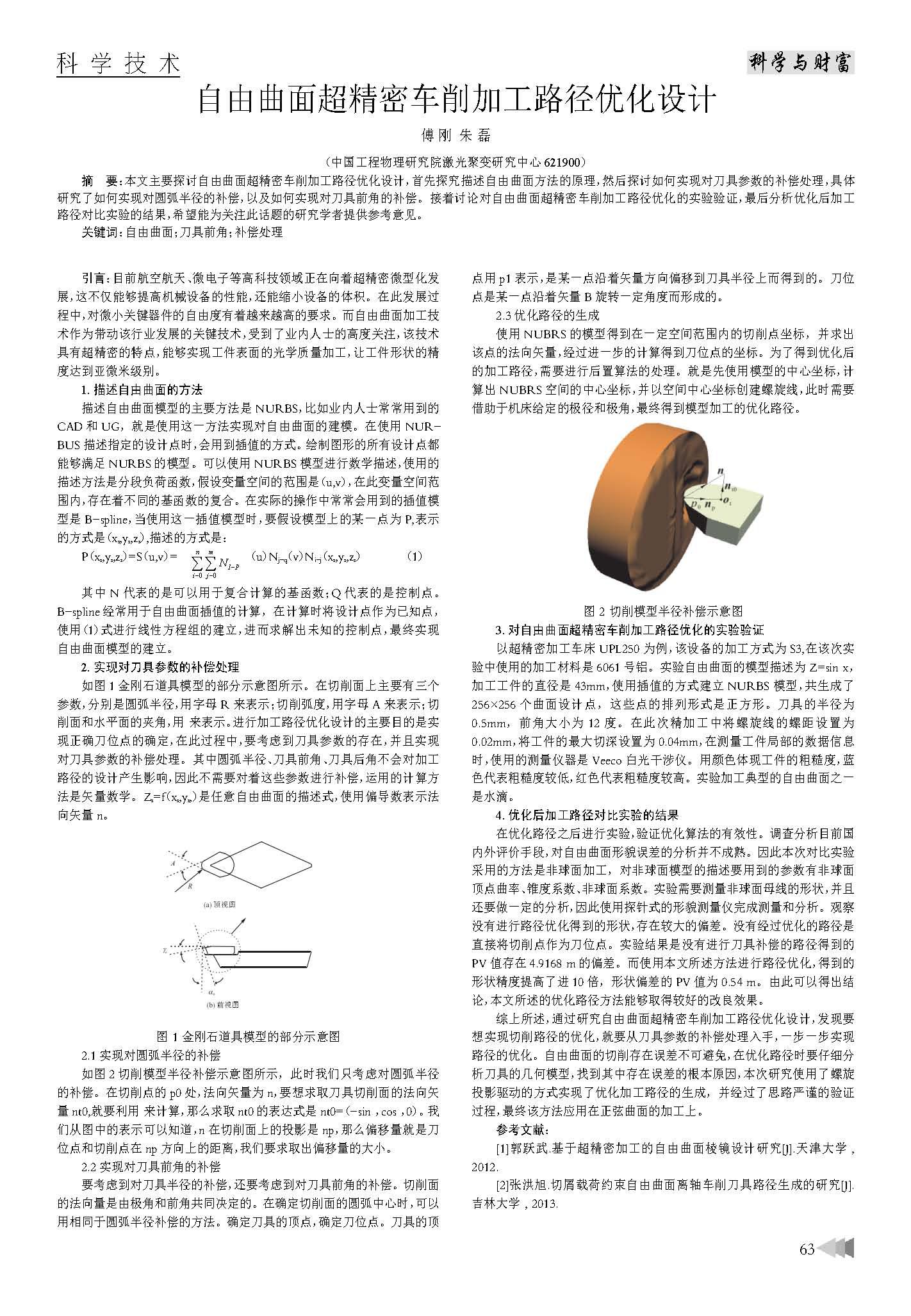

如圖2切削模型半徑補償示意圖所示,此時我們只考慮對圓弧半徑的補償。在切削點的p0處,法向矢量為n,要想求取刀具切削面的法向矢量nt0,就要利用 來計算,那么求取nt0的表達式是nt0=(-sin ,cos ,0)。我們從圖中的表示可以知道,n在切削面上的投影是np,那么偏移量就是刀位點和切削點在np方向上的距離,我們要求取出偏移量的大小。

2.2實現對刀具前角的補償

要考慮到對刀具半徑的補償,還要考慮到對刀具前角的補償。切削面的法向量是由極角和前角共同決定的。在確定切削面的圓弧中心時,可以用相同于圓弧半徑補償的方法。確定刀具的頂點,確定刀位點。刀具的頂點用p1表示,是某一點沿著矢量方向偏移到刀具半徑上而得到的。刀位點是某一點沿著矢量B旋轉一定角度而形成的。

2.3優化路徑的生成

使用NUBRS的模型得到在一定空間范圍內的切削點坐標,并求出該點的法向矢量,經過進一步的計算得到刀位點的坐標。為了得到優化后的加工路徑,需要進行后置算法的處理。就是先使用模型的中心坐標,計算出NUBRS空間的中心坐標,并以空間中心坐標創建螺旋線,此時需要借助于機床給定的極徑和極角,最終得到模型加工的優化路徑。

3.對自由曲面超精密車削加工路徑優化的實驗驗證

以超精密加工車床UPL250為例,該設備的加工方式為S3,在該次實驗中使用的加工材料是6061號鋁。實驗自由曲面的模型描述為Z=sin x,加工工件的直徑是43mm,使用插值的方式建立NURBS模型,共生成了256×256個曲面設計點,這些點的排列形式是正方形。刀具的半徑為0.5mm,前角大小為12度。在此次精加工中將螺旋線的螺距設置為0.02mm,將工件的最大切深設置為0.04mm,在測量工件局部的數據信息時,使用的測量儀器是Veeco白光干涉儀。用顏色體現工件的粗糙度,藍色代表粗糙度較低,紅色代表粗糙度較高。實驗加工典型的自由曲面之一是水滴。

4.優化后加工路徑對比實驗的結果

在優化路徑之后進行實驗,驗證優化算法的有效性。調查分析目前國內外評價手段,對自由曲面形貌誤差的分析并不成熟。因此本次對比實驗采用的方法是非球面加工,對非球面模型的描述要用到的參數有非球面頂點曲率、錐度系數、非球面系數。實驗需要測量非球面母線的形狀,并且還要做一定的分析,因此使用探針式的形貌測量儀完成測量和分析。觀察沒有進行路徑優化得到的形狀,存在較大的偏差。沒有經過優化的路徑是直接將切削點作為刀位點。實驗結果是沒有進行刀具補償的路徑得到的PV值存在4.9168 m的偏差。而使用本文所述方法進行路徑優化,得到的形狀精度提高了進10倍,形狀偏差的PV值為0.54 m。由此可以得出結論,本文所述的優化路徑方法能夠取得較好的改良效果。

綜上所述,通過研究自由曲面超精密車削加工路徑優化設計,發現要想實現切削路徑的優化,就要從刀具參數的補償處理入手,一步一步實現路徑的優化。自由曲面的切削存在誤差不可避免,在優化路徑時要仔細分析刀具的幾何模型,找到其中存在誤差的根本原因,本次研究使用了螺旋投影驅動的方式實現了優化加工路徑的生成,并經過了思路嚴謹的驗證過程,最終該方法應用在正弦曲面的加工上。

參考文獻:

[1]郭躍武.基于超精密加工的自由曲面棱鏡設計研究[J].天津大學 , 2012.

[2]張洪旭.切屑載荷約束自由曲面離軸車削刀具路徑生成的研究[J].吉林大學 , 2013.