地鐵車輛粘接失效原因分析及預防措施

趙世紅,馮新穎,張 猛,楊 警,宗 艷

(中車南京浦鎮車輛有限公司,江蘇 南京 210031)

粘接技術因具有操作簡便、適用范圍較廣、密封防腐性能較好、隔音降噪以及應力分布均勻等優點,而被廣泛應用于軌道交通車輛生產中。但是,粘接是特殊過程,一旦粘接失效,將會導致嚴重后果,特別是類似側窗的結構粘接。本研究例舉地鐵車輛粘接的常見破壞模式、分析了失效原因并提出了預防措施。

1 粘接的破壞模式

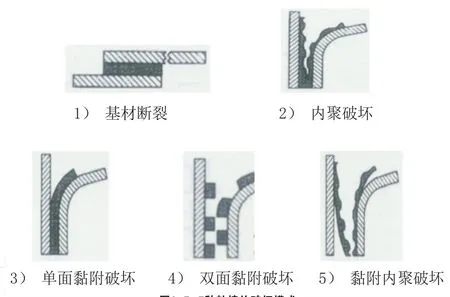

粘接就是使用膠粘劑連接不同基材。其中,粘接強度的大小與膠粘劑的分子結構和被粘基材的表面結構以及相互之間的作用有關。當粘接的膠粘劑強度較大時,超過基材強度,就會發生基材斷裂(如圖1-1所示);只有當膠粘劑與基材黏附較好且膠粘劑選型合適時,在一定載荷作用下粘接才會發生內聚破壞(如圖1-2所示);當基材和膠粘劑不能發生良好的潤濕和粘接時,就會發生黏附破壞(如圖1-3~5所示)。

圖1 -5 5種粘接的破壞模式Fig.1 Five adhesion failure modes

2 粘接失效原因分析

軌道車輛粘接中常見粘接失效的案例:有地板布起泡、蜂窩板起鼓、車輛漏水、側窗松動和廣告框脫落等等。影響粘接失效的原因有很多,但主要有以下幾個方面的原因。

2.1 基材材質選型問題

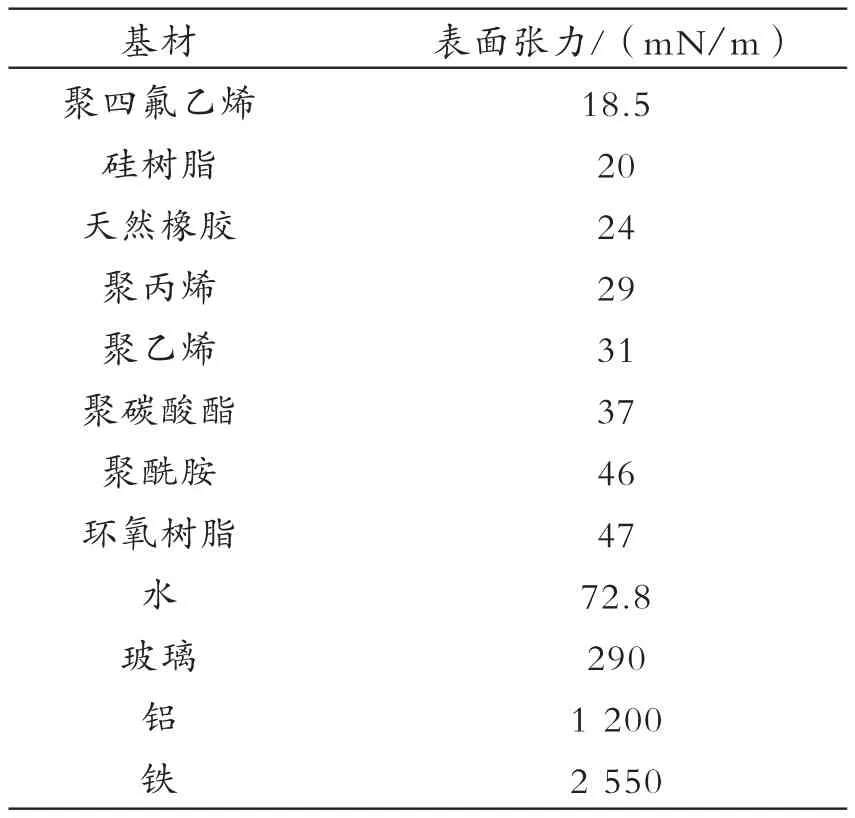

膠粘劑要和基材發生良好的黏附作用,必須要形成良好的接觸面。形成接觸面的先決條件是膠粘劑在基材表面能產生良好的潤濕,即基材的表面能遠高于膠粘劑的表面能。如果在選型時,基材的表面能較低,那么基材的粘接性能就會變差,容易產生黏附破壞。表1為不同基材的表面張力。

表1 不同基材的表面張力Tab.1 Surface tension of different substrates

2.2 膠粘劑選型問題

在同一基材的情況下,選擇的膠粘劑表面能太大或膠粘劑黏度太高,與基材接觸的面積就會減少,產生的機械作用力、物理作用力和化學鍵都會減少,因此不容易對基材形成良好的潤濕性,從而會發生黏附破壞。

2.3 設計結構問題

高性能的膠粘劑、高表面能的基材,如果設計結構不合理,也容易造成粘接失效,如地鐵車輛側窗粘接到車體后四周需進行密封,如果密封區域太深,密封膠無法填實,密封劑與粘接接頭之間會產生氣泡,就容易造成粘接失效(如圖2所示)。

圖2 粘接、密封設計結構Fig.2 Structural design of bonding and sealing

2.4 工藝問題

2.4.1 施工環境問題

粘接要達到設計理論強度,必須要讓膠粘劑在清潔可控的環境下完全固化。當溫度較高時,膠粘劑固化較快,可操作時間較短,如果在可操作時間外進行粘接,膠粘劑已經開始固化,接頭強度就會降低,粘接容易失效;當濕度較大時,基材表面容易形成冷凝水,膠粘劑粘接不是與基材發生反應,而是與水發生反應,容易導致黏附破壞,從而造成粘接失效。當溫度、濕度較低時,膠粘劑固化較慢,車輛倒運容易引起振動,從而使粘接失效。

2.4.2 基材表面處理問題

基材表面太光滑,膠粘劑與基材接觸面積減少,發生機械鎖固作用力就會變小,當受到外力作用時容易發生黏附破壞。當基材表面有污染物(如指紋、水跡、油脂和硅等),與膠粘劑發生作用的不是粘接基材,而是基材表面的污染物,因此也容易發生黏附破壞。另外,對高黏度的膠粘劑而言,基材表面處理粗糙度過高,導致膠粘劑不能較好地接觸到基材本體,也容易產生黏附破壞。

2.4.3 膠粘劑管控問題

軌道交通車輛使用的膠粘劑種類繁多,但任何一種膠粘劑都有適用期(可操作時間)要求,膠粘劑在適用期內具有活性,可以進行粘接。超過適用期,膠粘劑表面已經結皮或固化,與基材表面就不能形成良好的潤濕,從而導致黏附破壞。另外,雙組分膠粘劑如果配比錯誤,粘接接頭的強度也會降低,從而使粘接失效。

2.4.4 底涂、活化劑晾干時間問題

為了達到良好的粘接,一些膠粘劑會選擇配套的小分子活化劑進行底涂,以加強膠粘劑的粘接強度。這些活化劑具有良好的潤濕性和滲透性,能與基材產生良好的接觸,從而提高粘接強度。但活化劑如果涂抹過厚或未完全干燥就進行粘接,很容易會發生黏附破壞。因為底涂的模量遠遠高于膠粘劑的模量,底涂過厚,由于模量較大,硬度較高,在外力作用下,底涂容易和基材發生脫落,從而導致黏附破壞。

2.4.5 粘接尺寸問題

粘接尺寸對粘接強度影響尤為重要。膠條高度不符合要求,會導致吻接現象(實際膠條和基材未形成微觀接觸);膠條寬度不夠,從而導致粘接強度不能滿足要求,在車輛使用過程中,會受外力或環境因素使粘接失效。圖3為玻璃粘接失效圖。

圖3 玻璃粘接失效Fig.3 Adhesion failure of glass

2.5 運行環境因素

環境因素是影響粘接質量的關鍵因素,主要有自然因素和人為因素。其中,自然因素有海水、酸雨、油污的接觸、霉菌、大氣中各種工業排放物(酸堿)以及紫外線等的侵蝕;人為因素主要是使用不當的清潔劑進行清洗車輛。膠粘劑是高分子長鏈聚合物,聚合物互相纏繞產生許多孔隙,外界介質較容易滲透到粘接膠層內部。膠粘劑本體內部發生的滲透也會改變分子間的作用力,或者發生化學反應改變分子結構,進而改變分子間的作用力。這種作用通常導致膠粘劑內聚強度下降,耐久性降低。另外,粘接劑在紫外線長期照射下,粘接樹脂的不飽和結構亦會發生氧化甚至化學鍵斷裂,導致強度降低,粘接失效。

3 粘接失效預防措施

粘接是一種無法完全檢驗其結果的過程。由于粘接工藝的特殊性,膠層可能存在的隱性問題只有在粘接結束后較長一段時間才能顯現,所以要在項目開始前進行工藝試驗,驗證各項工藝參數能否滿足要求后才能進行正式生產。在生產過程中也要加強粘接過程地控制,每道工序實行自檢與專檢,確保所制定的工藝參數得以實施。

(1)基材材質選型問題的預防措施

在粘接設計階段,選擇表面能較大的基材,如鋁合金、鋼和玻璃等;如果客戶需要選用特殊材質,則需采用合適的表面處理,如選用配套底涂劑或活化劑等。

(2)膠粘劑選型問題的預防措施

根據粘接接頭等級、使用工況等選用合適的膠粘劑。聚氨酯膠粘劑有一定的柔韌性、強度和易維修性,可用于玻璃粘接和車體密封;環氧膠強度較高,耐介質性較好,可用于結構件粘接;氰基丙烯酸強度較高,但耐介質性較差,可用做臨時固定。

(3)工藝問題的預防措施

因工藝問題導致粘接失效的因素較多,如施工環境、基材表面處理和固化時間等,因此,在項目生產前需進行工藝驗證。根據選用的基材和膠粘劑,按照工藝規定的參數制作剪切試片。在23 ℃、50%RH環境下固化7 d后,按照GB/T 7124—2008《膠粘劑拉伸剪切強度的測定(剛性材料對剛性材料)》的標準要求進行拉伸剪切強度測試,以驗證各項工藝參數的合理性。

(4)設計結構問題的預防措施

在產品設計階段,設計師應避免膠層中斷或粘接、密封膠層間有縫隙等缺陷。在工藝性審查階段,工藝師重點應關注粘接尺寸、粘接結構的合理性和工藝的可實施性。

(5)運行環境因素的預防措施

車外粘接件在車輛運行過程中會遇到光照、濕熱和鹽霧等外界介質影響。因此,在車輛生產前,根據粘接接頭等級和環境要求制作粘接樣件進行老化試驗,以驗證膠粘劑的各項性能。按照GB/T 7124—2008標準要求制作剪切試片,在23 ℃、50%RH環境下固化7 d后,濕熱老化試驗按照DVS 1618—2002《Elastisches Dickschichtkleben Im Schienenfahrzeugbau》標準規定的方法進行,鹽霧試驗按照ISO 9227—2017《 Corrosion tests in artificial atmospheres— Salt spray tests(Revised)》標準要求老化1 000 h,光照按照GB/T 14522—2008《機械工業產品用塑料、涂料、橡膠材料人工氣候老化試驗方法熒光紫外燈》標準附錄C中“暴露類型7”進行老化試驗,測試老化后的強度,當滿足設計計算強度要求時,才可以正式生產。

4 結語

隨著膠粘劑新品種的不斷出現及新材料的發展,膠粘技術已得到了廣泛應用。為此,必須在生產上要嚴控粘接過程,保證粘接質量,這樣才能發揮粘接的最佳性能,充分體現粘接技術的優勢。