轉化觸媒長周期運行工藝優化

郝金鋼

(山西省汾陽市三泉鎮五麟公司,山西 汾陽 032200)

1 轉化觸媒作用工藝流程

轉化催化劑的主要作用是將甲烷含量由23%降低至0.8%左右,焦爐煤氣經過精脫硫工序之后,脫除煤氣中的硫化氫、噻吩、二硫化碳、羰基硫等,總含硫量控制在0.1×10-6以下, 另外,焦油、萘等對甲烷轉化有害的雜質也在此工序中被除去, 溫度為400 ℃,壓力為2.5 MPa,經過預熱爐輻射段預熱之后溫度升高至550 ℃~600 ℃進入轉化爐。氧氣與蒸汽在轉化爐前混合,溫度約197 ℃,經過爐燒嘴進入轉化爐,與焦爐氣發生放熱反應,為反應提供熱源,反應溫度為1 000 ℃左右。上部高溫氣體進入下部觸媒層,焦爐氣中甲烷在鎳觸媒的催化下,與蒸汽進行轉化反應,見反應式(1)~式(4)[1-3]。

(1)

(2)

(3)

(4)

轉化氣與廢鍋爐、預熱器、鍋爐水預熱器、脫鹽水預熱器等設備換熱之后,溫度降低至40 ℃,送至合成氣壓縮工段。

2 轉化觸媒裝填質量的影響因素

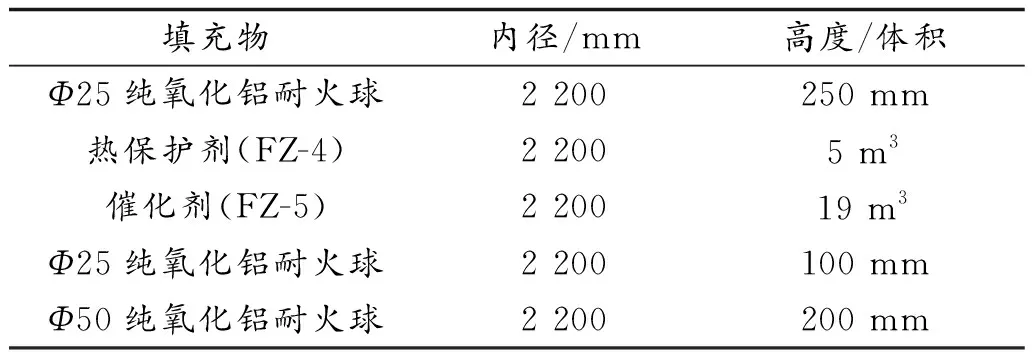

轉化爐內觸媒裝填順序見表1。

從表1中可以看出,影響裝填質量的不僅有催化劑本身,還涉及到耐火球、耐火磚等,各個方面都

表1 觸媒裝填尺寸(自上而下)

要按照要求進行裝填。結合以往經驗,對裝填提出了新的要求:

1) 觸媒裝填應盡量平鋪在環孔支撐劑上方,從而保證系統穩定運行;

2) 裝填時不要讓觸媒堆成山狀,作業人員在內部處理時,要用木板等作為鋪墊;

3) 應用篩網除去粉末,盡可能使觸媒平穩落地;

4) 用空速較大的氮氣進行吹掃。

3 觸媒升溫過程的優化

3.1 氮氣升溫

通過氮氣將床溫升高到200 ℃左右。

操作要點:

1) 速率約為20 ℃/h,由空分車間送出氮氣,經壓縮機提壓,壓力控制在0.3 MPa~0.5 MPa;

2) 由預熱爐輻射段為氮氣升溫,根據實際情況調節風門大小、流量;

3) 氮氣升溫終點溫度為轉化出口溫度達到200 ℃。

3.2 蒸汽升溫

氮氣升溫結束后,通過蒸汽將觸媒溫度提高至500 ℃,預熱爐出口溫度約620 ℃。

操作要點:

1) 升溫速度30 ℃/h~50 ℃/h,流量15 t,控制轉化出口壓力0.8 MPa;

2) 當觸媒溫度為300 ℃,才能將氮氣升溫改為蒸汽升溫,操作目的是保護催化劑;

3) 蒸汽冷凝后水量較大,應及時排放;

4) 當觸媒溫度達到550 ℃時,應采取加大蒸汽量措施。

這一階段要嚴格控制升溫速率,如果升溫太快,設備器壁內形成過大的溫度梯度和應力梯度,也可能使觸媒粉末化,影響使用效果。

4 催化劑還原方面的優化

通常,催化劑是以氧化態的形式供給,使用前必須還原,一方面,將氧化態的有效活性組份還原成具有活性的還原態物質;另一方面,脫除催化劑制造過程中所帶的少量毒物(如,硫化物等)。主要還原反應見式(5)~式(6)[4-5]。

(5)

(6)

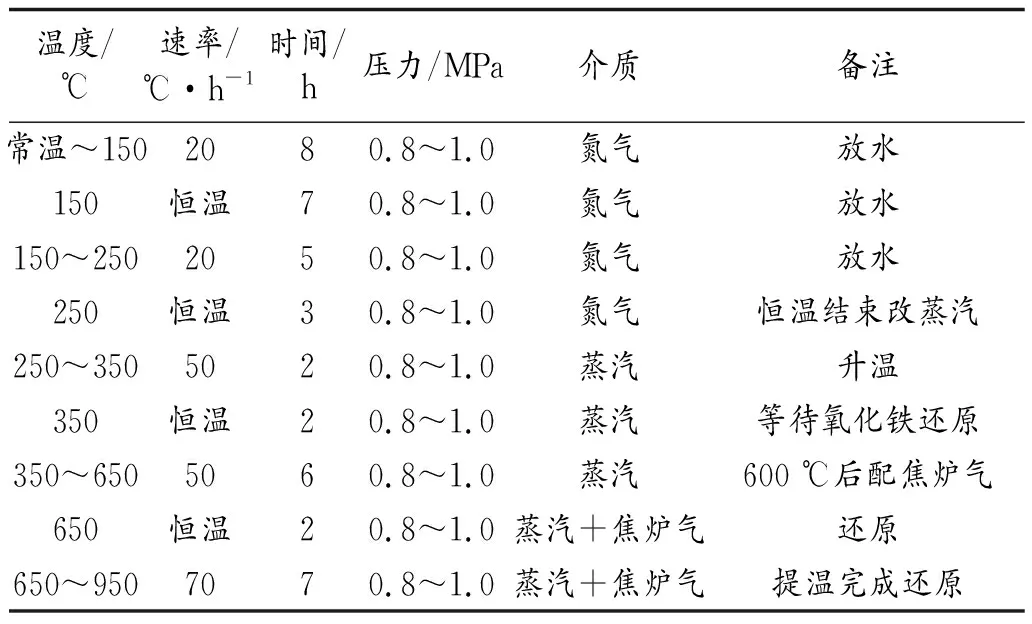

由于這一階段使用純氧,可能因控制不好超溫而損壞轉化爐和催化劑,為了安全及催化劑使用效果,對工藝條件進行了優化:

1) 為保護催化劑,進入轉化爐的原料氣硫含量必須小于0.1×10-6;

2) 系統壓力:0.8 MPa~1.0 MPa;

3) 焦爐氣流量:10 000 Nm3;

4) 預熱爐出口焦爐煤氣溫度:620 ℃;

5) 轉化爐在配氧時,蒸汽可以適當多加,著火后控制H2O/C比例約3.0。

為了方便指導操作,將升溫曲線以表格的形式進行總結,見表2。

5 觸媒的放硫

使用時不僅考慮到溫度的影響,同時也考慮到催化劑放硫的情況,必須使催化劑中含硫物質全部脫除后,催化劑才能表現出較高的轉化率。為保護合成催化劑,應將硫處理干凈,若轉化爐出口氣體中的硫含量(需同時分析進、出口氣體組份中的硫含量)連續3次以上測定值為小于0.1×10-6,并且能夠穩定2 h,則可以認為放硫階段結束。

表2 轉化爐升溫還原曲線

6 結語

轉化觸媒的升溫還原將直接影響到甲烷的轉化率以及甲醇的產量,其重要性不言而喻,本文通過對催化劑裝填、升溫還原的具體操作研究后提出了優化措施,具有可操作性,確保催化劑在投入使用后發揮出最好的效果,幫助企業降本增效。