大采高綜采工作面粉塵分布特征研究

左冬元

(霍州煤電集團呂梁山煤電公司店坪煤礦,山西 呂梁 033100)

1 大采高綜采工藝發展現狀

大采高綜采工藝從20世紀60年代開始發展,但初期的應用水平不高,后因煤礦科技的發展而變得成熟[1-2]。綜采設備與液壓支架的大量使用,也使得大采高綜采工藝的發展速度越來越快,但從現狀與實際應用兩方面來說,這類工藝的具體適用條件較為復雜,且極易與放頂煤綜采工藝發生混淆,以致其在實際應用時產生不合理與不科學的現象,應用時的生產效能也會因此受到極大影響,其適用條件包括如下三點:

1) 煤層整體厚度大、厚度變化小且發育相對穩定,煤層的最大厚度不應高于6 cm,且實際平均厚度應保持在4 m~5 m最佳。

2) 煤層頂底板具有較強的穩定性,且強度在能滿足實際支護強度要求與支撐大采高支架為宜,同時,頂板應有適當強度,不應隨采隨冒,以避免發生工作面冒頂的情況。

3) 煤層具有足夠強度,且無裂隙發育現象,這樣的煤層隨著實際采高的增加,其工作面片幫事故發生率不會過高。

2 大采高綜采工作面主要產塵源

大采高綜采工作面的主要產塵源有6種,包括采煤機的切割、進風流的污染、周期性移架、工作面片幫和頂底板冒落和運輸機的轉載以及載運。而采煤機作業是其中最主要的產塵工序,產塵量位居第二位的是工作面移架,雖然其發生的時間較短,但由于其隨采煤機的推進而進行,具有周期性,因此產塵量也較大[3-5]。

2.1 采煤機割煤時產生的粉塵

以滾筒采煤機為例,割煤時粉塵的形成原因有:

1) 采煤機滾筒在旋轉采煤過程中,其截齒截煤以及割煤的速度較穩定,但由于截齒向前運動會對煤層產生擠壓作用,使其產生拉力以及應變力,同時,由于在截齒刀尖前的煤被壓成壓固核,壓固核會在接觸應力過大時破碎從而產生煤塵,而壓固核越大的煤層,其形成的粉塵也越多。

2) 滾筒采煤機的截齒會對煤層產生一定的沖擊,而在切割后被滾筒所拋出的煤,由于相互碰撞以及滾筒采煤機中的螺旋葉片在裝煤時所造成的二次破碎,所產生的煤塵也較多。除此之外,煤體或煤塊在滾筒采煤機內通常會受到強烈的震動,極易使煤塊中的裂縫與間隙增加、擴大,使其變為更小的煤塊,同時也會產生煤塵。

3) 滾筒采煤機在經過一段時間的運行后,其上的截齒會出現較大的磨損,如不及時更換,在截煤時截齒將無法起到切割作用,轉而對煤體產生研磨作用,因此產生大量的細微粉塵。

2.2 液壓支架移架時產生的粉塵

液壓支架在移架時,所產生的粉塵也較多。

1) 液壓支架在進行降柱作業時,頂梁脫離頂板的瞬間會掉落大量碎矸并產生粉塵,而這些粉塵將有大部分會進入風流。

2) 液壓支架在隨采煤機開采情況而向前移動時,頂板發生冒落或碎矸移動時,也會在液壓支架后部產生大量的揚塵。

3) 液壓支架在先前移動的過程中,其頂梁以及掩護梁上的碎矸有時會從液壓支架之間的縫隙中掉落,其中的粉塵因此進入風流,從而對工作面的風流產生嚴重的污染。

3 大采高綜采工作面產塵機理分析

在采煤機采煤的過程中,煤體所受的壓力以及切割使其被擠壓發生變形,其煤層結構也由此受到破壞,而采煤之后的裝載、卸載和儲運過程中所產生的強烈震動都會產生大量的漂浮性粉塵。同時,即便是在同一礦井與生產工序中,由于工作面布置方式與地質條件、通風系統設置等外界因素的影響,在不同時間以及地點所產出的灰塵數量也會隨之變化,圖1是大采高綜采工作面粉塵的來源圖,其粉塵的產生機理主要有以下6種形式。

圖1 大采高綜采工作面粉塵來源圖

3.1 生產工藝

生產工藝對于粉塵數量來說是較重要的影響因素之一,在多源漏風的條件下,割煤、支架移動以及攉煤的工序會在開采工作面產生大量的積塵與浮塵。

采煤機割煤是最主要的產塵工藝。采煤機割煤時所產生的粉塵濃度不定,隨割煤速度以及采煤機的位置而產生動態變化。

3.2 煤體結構被破壞

煤體結構的破壞和粉塵的產生都與煤體自身結構和煤塊在運輸過程中所受到的震動有關。

3.3 各轉載點處由于誘導氣流的作用而產生的懸浮性粉塵

由于誘導氣流以及皮帶機牽引力的影響,皮帶機卸料處以及轉載點會產生大量粉塵,同時,由于物料轉載時所產生的紊亂空氣流較強,極易使得煤塊上被吸附的細小粉塵被激起并在巷道內懸浮。

3.4 通風進入的粉塵

采煤機在采煤時,其切割頭旋轉所產生的力能使煤體破碎,煤塊也會因此落下,而在風流的壓力作用下,部分粉塵會因此被帶入,以懸浮狀態存在于風流中,并隨風流方向而擴散。

3.5 運輸性粉塵

被開采煤層在受到震動以及漏風作用的影響后,煤體出現破碎從而產生粉塵,而在煤塊運輸過程中煤體常出現二次破碎現象,這種現象使得作業現場的粉塵量大幅增加,約占工作面總產量的十分之一。

4 大采高綜采工作面粉塵質量濃度分布特征

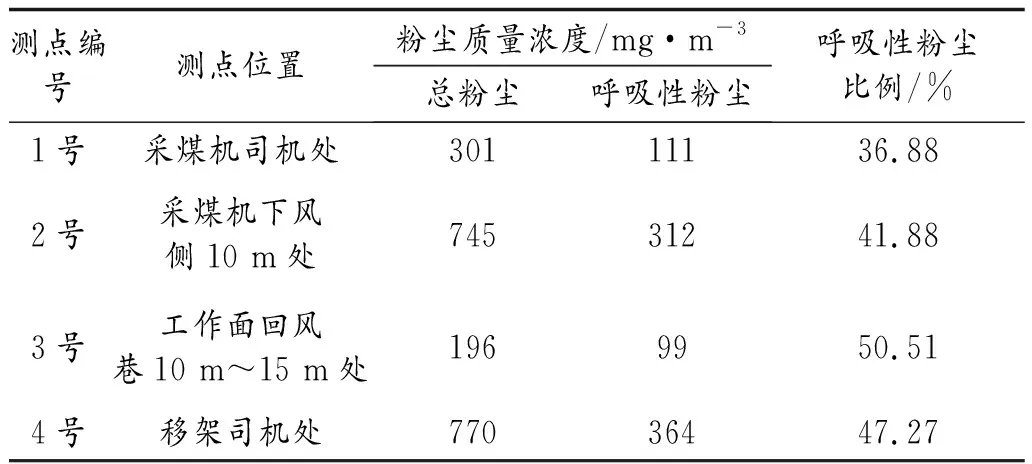

以采煤工作面的主要生產工藝特點為根據,分別在四處地點布置了測點以測量粉塵質量濃度,包括采煤機下風側10 m處、采煤機司機處以及移架司機處和工作面回風巷超前10 m~15 m處。而在測量方法方面,選用的是濾膜質量測塵法,主要通過計算采樣前、后采氣量與濾膜質量差的比值,以此來得到粉塵質量濃度。對于粉塵采樣儀器的選用,大采高綜采通常選用 AKFC-92A型礦用粉塵采樣器,因為這種粉塵采樣器操作較為簡便,且能將呼吸性粉塵和非呼吸性粉塵相分離,之后,再通過濾膜以及采樣、稱重與計算等測試步驟來測定粉塵質量濃度,以此來確定4個測點處的粉塵粒徑以及粉塵質量濃度,表1為某地煤礦采煤工作粉塵質量濃度測定結果,第155頁圖2為某煤礦各測點粉塵粒徑分布圖。

表1 采煤工作粉塵質量濃度測定結果

大采高綜采工作面粉塵的產生主要有兩個來源:液壓支架移架工序和采煤機割煤工序。從表1的數據來看,移架工序所產生的粉塵質量濃度最高,其次是采煤機下風側10 m處。由于產塵機理的差異,呼吸性粉塵在移架工序所產生的粉塵中所占比例為47.27%,與采煤機產塵相比,其中呼吸性粉塵所占的比例較高。總的來說,粉塵質量濃度較高的地方也是靠近主要塵源的地方,該地呼吸性粉塵的濃度也較高,而在遠離主要塵源的地方,粉塵大多依靠風流擴散,依風流的強弱而發生不同程度的粉塵沉降作用。在采煤機司機處,粉塵質量濃度進一步下降,但依然高于國家所規定的呼吸性粉塵質量濃度限值。

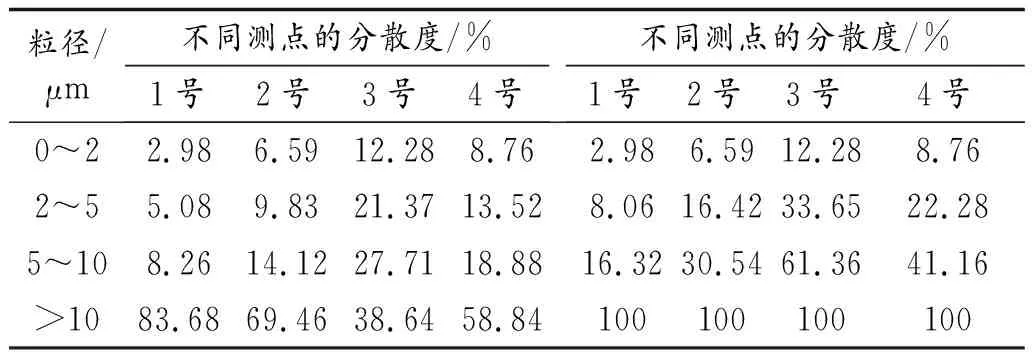

5 大采高綜采工作面粉塵分散度分布特征

粉塵分散度對于衡量粉塵的顆粒大小與組成結構非常重要,是大采高綜采工作面粉塵分布的重要指標之一,而粉塵的大小、組成對粉塵的化學、物理性質影響極大,因此,大采高綜采工作面粉塵分散度分布的研究重點主要是粉塵的分散度。對粉塵分散度的研究主要通過數據采集、分析完成,通常會在采煤工作面布置4個粉塵收集點,包括采煤機下風側綜采架、采煤面行人巷以及采煤面工人口罩濾棉和輸送帶架處。測定儀器選擇HYL-2076 型激光粒度分布儀,在測量時需注意要使用純凈水為介質,將粉塵樣品倒入循環樣品池,在進行智能測量前還需設置測量結果輸出格式。

統計前需根據工礦企業粒度分級標準進行分級,同時以測試結果為根據,來統計各測點的粒徑分布,以此來獲得各級粉塵的分散度,表2為某煤礦工作面粉塵分散度。

表2 工作面粉塵分散度

6 降塵除塵措施

大采高綜采的工作面粉塵分布總體來說較多,因此防塵降塵措施至關重要。大采高綜采工作面由于開采方式以及支護方式、地質構造和煤體結構等諸多因素的影響,所產生的粉塵數量通常較多,而采煤機割煤以及支架的移動和放頂煤與落煤都是產塵的主要因素。所以,大采高綜采工作面的作業方式應盡量采取濕式作業,再以稀釋、通風除塵和排除工作區域內的積塵、浮塵等為輔,增加其降塵效果。

6.1 調節大采高綜采工作面風量

由對采煤機的逆風割煤與順風割煤作業進行的分析可知,采煤機在割煤過程中受風流因素的影響最大,這使得粉塵濃度經風流擴散在一定距離內達到最高峰,所以,調節工作面風量能稀釋和排除工作區域內的沉積和懸浮粉塵,并防止粉塵因風流而沉積聚集。調節大采高綜采工作面風量的方法,是將風速監測探頭設置在回風巷道以及主進巷道中風量變化較大的區域,對各巷道的風量以及風速變化進行實時監測。

6.2 進行濕式除塵作業

在使用采煤機進行割煤作業前,應對煤體進行預先性注水,使煤體濕潤,從而在根源上有效減少粉塵的生成,避免粉塵產生彌散效應。另外,支架在移動過程中也會生成大量粉塵,為了減少粉塵的生成數量,增強采煤機的內外噴霧效果是一個行之有效的措施,并利用支架以及轉載點、溜煤眼等處得噴霧降塵裝置來進行灑水作業,從而使浮塵隨水依附在巖石以及煤塊的表面,使用灑水法能將工作面內的浮塵數量減少30%~60%。除此之外,在大采高綜采工作面的回風巷內安裝噴霧降塵水幕也是有效降低浮塵數量的方法之一,但降塵水幕裝置的檢修周期不得超過7 d,且最好是在進行放炮作業或巷道中粉塵濃度過高時再使用。

7 結語

通過布置粉塵濃度監測點并對獲得的檢測數據進行分析,從而得到大采高綜采工作面的粉塵分布特征,結合粉塵濃度而提出的降塵除塵措施也能有效減小礦井內的粉塵濃度,以此來改善工作面的工作環境,預防煤塵爆炸,促進礦井安全生產。