摻雜高溫色料對堇青石紅外燃燒板性能的影響

侯來廣任雪潭方紅劉艷春

(1.廣州市紅日燃具有限公司,廣州 510430;2.西南科技大學,綿陽621010)

1 引言

紅外燃燒器以熱輻射的方式加熱物體,由于輻射加熱具有很多獨特的性能,與傳統的燃燒器相比,具有加熱效率更高、燃燒更加均勻和極低的CO、NOx產生率等優點,因此這種燃燒器的使用也就隨之變得廣泛起來,而且已經成為紅外節能灶具的關鍵核心部件。紅外線節能灶具就是采用了多孔紅外輻射板產生的紅外線加熱原理。紅外燃燒板可以輻射出一定波長的紅外線,燃燒板工作時火焰短,附著于燃燒板表面以下2mm~3mm的火孔內,基本上看不見火焰,所以也被稱為無焰燃燒方式。由于加熱過程中能量損失很小,從而大幅度提高了灶具的熱效率。我國多孔陶瓷板燃氣燃燒技術應用于燃氣具行業已經有20多年的歷史了,許多學者做了大量的研究工作并將這項技術造福于廣大民眾[1~5]。紅外線灶具與普通的大氣式燃氣爐相比,燃燒更完全,能夠節約燃氣20%以上,長期使用也不會熏黑炊具,碳、氮氧化物的產生量極低,消除了對人體健康危害的隱患;具有極好的防風性能,不容易熄火,使用更加安全。

目前市售紅外陶瓷燃燒板大都以表面黑色為主,顏色過于單一,本文就針對這點做了幾種新型顏色的紅外陶瓷燃燒板,而且在原料中加入不同的色料,以及調整加入量的多少來改變燃燒板的燒結溫度。本文以堇青石為基本材料,選擇幾種色料體系,進行彩色陶瓷基體的制備研究,為豐富紅外線灶具的品種和系列產品提供相關依據。

2 實驗部分

堇青石質紅外陶瓷板以預合成堇青石為主原料,再添加部分能形成堇青石相的無機耐熱材料,包括提供SiO2及Al2O3的粘土類原料、含Mg的滑石原料及氧化鋁原料。廢料主要是生產過程中產生的廢品及邊角料,再用研磨機研磨成粉。

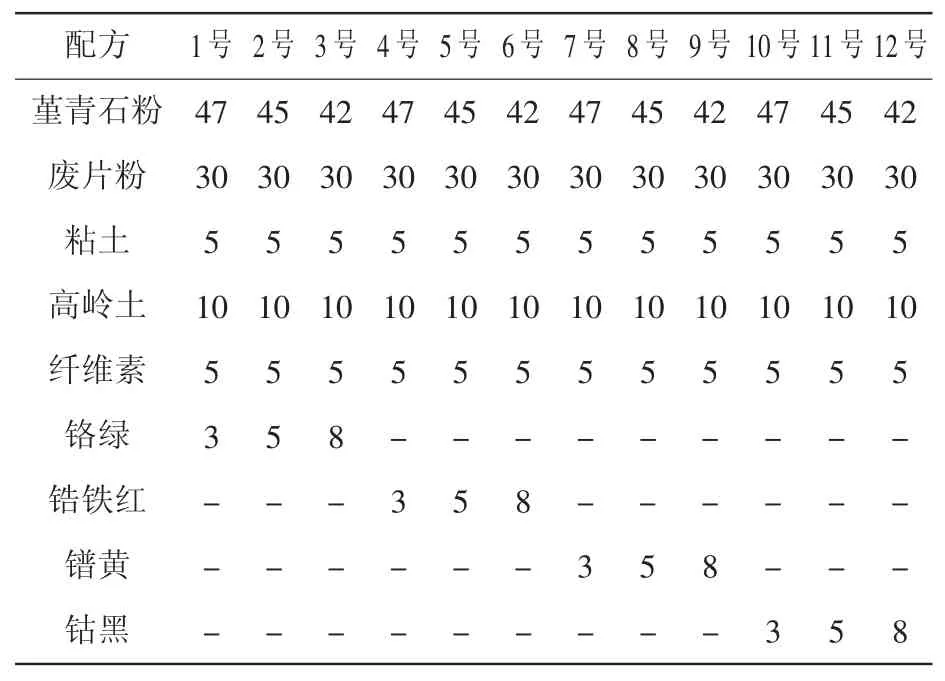

本實驗采用堇青石、粘土、纖維素以及各種色料為主要原料,原料的各種配比見表1。

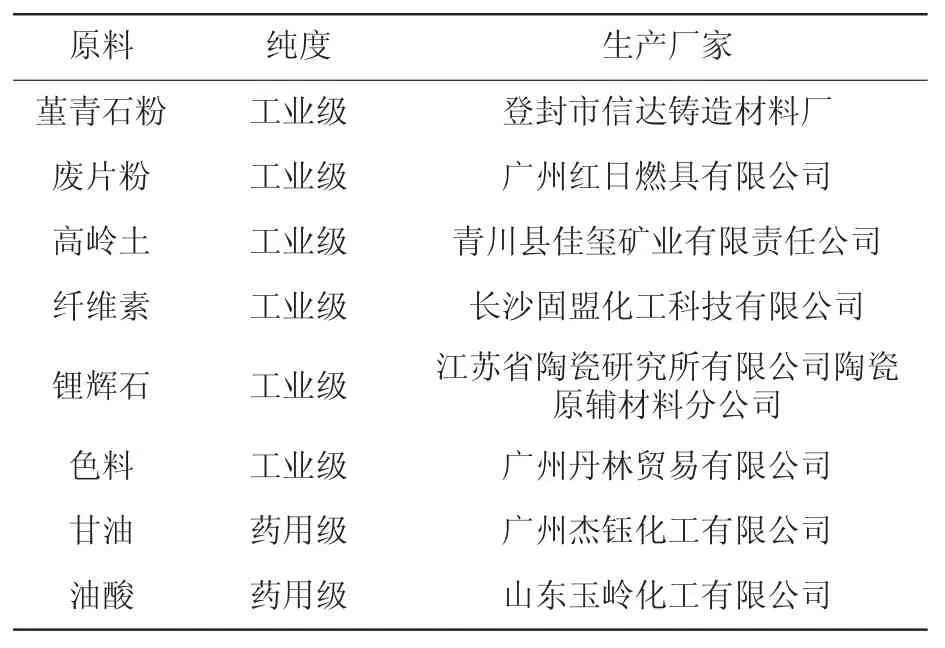

各原料的生產廠家及純度如表2所示。

首先按配方比例稱量原料。稱量后倒入混合機干混1h后,往混合機里面加入稱量好的水、甘油和纖維素,再混合30min,最后加入0.5%的油酸,混合10min。混練均勻后,將泥料密封冷凍陳腐24h。本實驗采用間歇式擠出成形方式進行成形。坯體成形后采用微波干燥法,干燥直至含水率<2%為止。燒成采用隧道窯,燒成溫度為1180°C。

表1 各種顏色蜂窩陶瓷的配方

表2 實驗原料

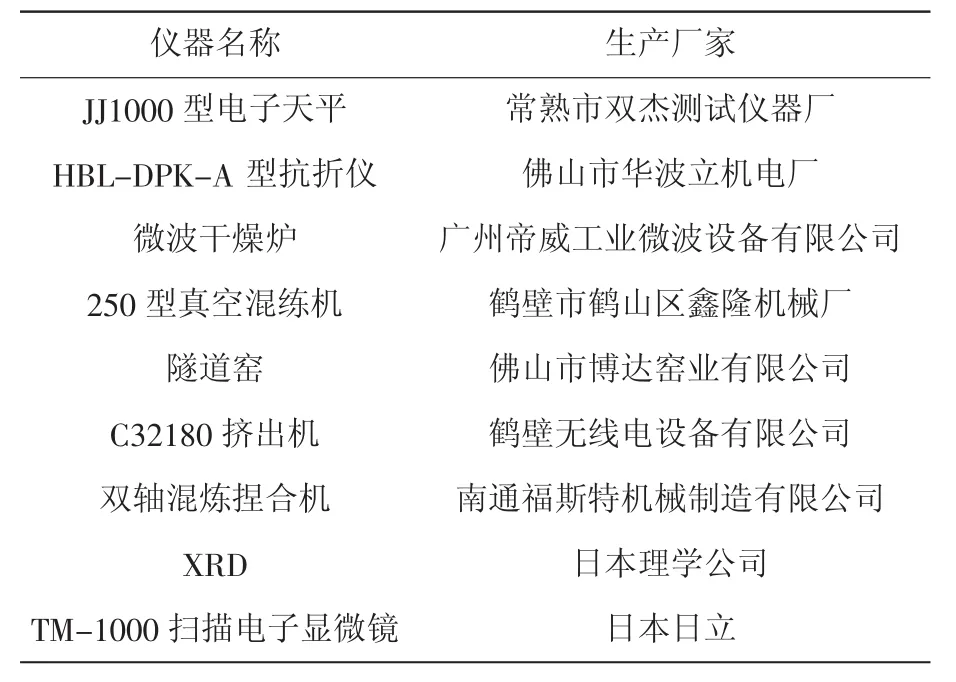

表3 實驗用儀器與設備

3 實驗結果分析與討論

3.1 燃燒板的物理性能分析

燃燒板的尺寸和強度對后續產品加工和安裝使用有著重要的影響,所以收縮率和強度在產品試制時,是重點考慮因素之一,因此在鉻綠摻雜實驗中重點考慮了該項性能指標。

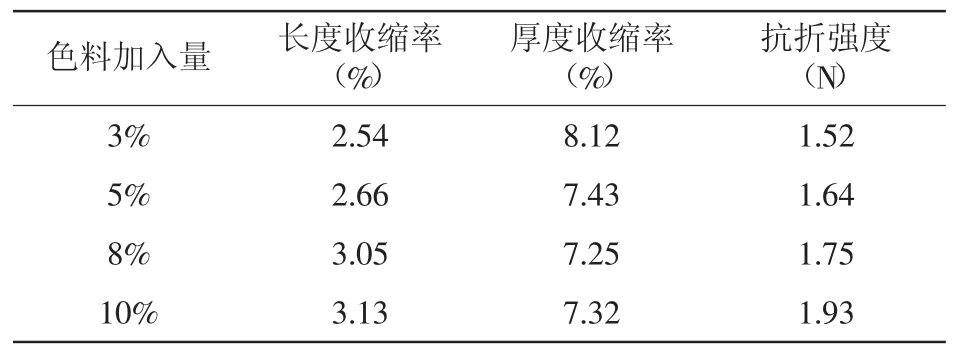

表4 鉻綠色料加入量與瓷片的收縮率及強度的關系

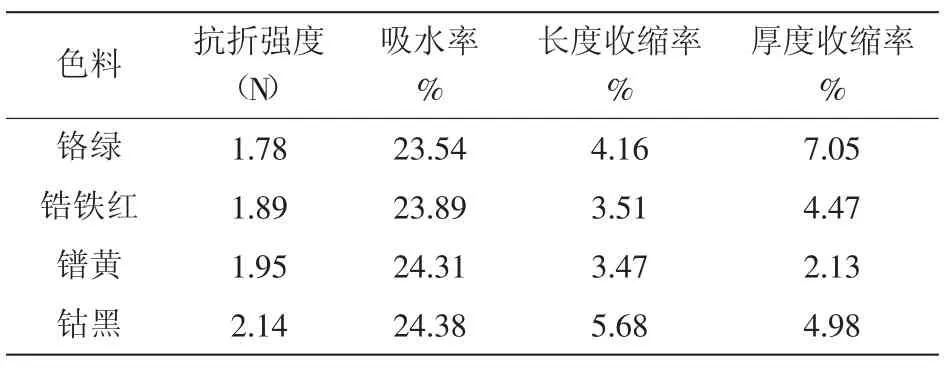

表5 不同色料種類對瓷片的抗折強度、吸水率及收縮率的影響

采用不同量的鉻綠色料加入量(3%,5%,8%),將各個配方的泥料成形干燥后,測量記錄坯體的長度和厚度尺寸,待燒成后再次測量記錄坯體的長度和厚度尺寸,計算出其收縮率;燒成后的陶瓷板制成標準試條測試其抗折強度,測試結果見表4。

由表4可以看出色料的加入量對長度收縮率的影響總體小于厚度方向,但是隨著色料加入量的增多,長度方向收縮率呈現增大的趨勢,厚度方向的收縮率則呈現縮小的趨勢。鉻綠陶瓷板的抗折強度與加入色料的含量存在一定的正比例關系,隨著色料加入量的增加,陶瓷板的抗折強度也有一定比例的增加,但是表觀顯色情況如下:當比例增加至10%時,不再產生很大差異,8%摻雜量已經達到了顯色的基本要求。

因此從顯色效果和制作成本方面考慮,色料加入量在8%時,可以滿足設計要求。基于此,分別以鉻綠、鋯鐵紅、鐠黃和鈷黑為外加色料,加入量均為8%,按照前述方法制備了四種不同色系的陶瓷板,對比測試結果如表5所示。從表5中可以看出摻雜鈷黑后的陶瓷板抗折強度最高,而摻雜鉻綠后的陶瓷片的抗折強度最低;產品的尺寸收縮率對比情況來看,長度收縮率相差不是很大;但是在厚度方向摻雜鐠黃色料后的陶瓷板收縮率最小,摻雜鉻綠色料后的陶瓷板收縮率最大。

3.2 燃燒板的燃燒性能對比測試分析

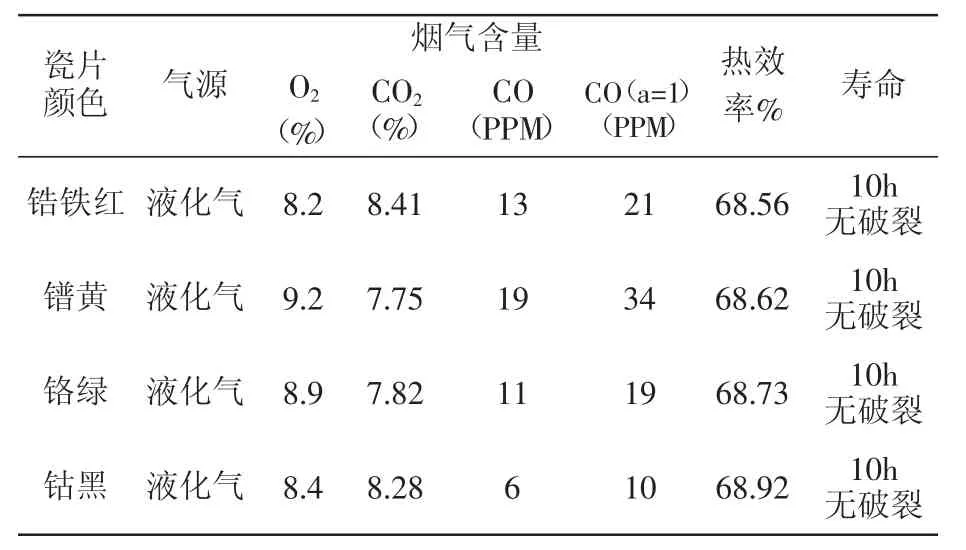

選取合格瓷片安裝在紅外線灶具上進行燃燒性能測試,表6所示。每燃燒1h完成后均需在陶瓷板上均勻的撒上一定量的冷水總計測試十次,以此來測試陶瓷板的抗熱震性能壽命。

表6 各種顏色蜂窩陶瓷的配方性能對比

通過表6中數據對比顯示,陶瓷板均未出現破裂現象;其煙氣含量及熱效率性能測試對比鐠黃最差,鈷黑最佳,但總體差距不大,均在紅外線灶具能效標準要求范圍之內。

3.3 陶瓷板的XRD衍射和SEM分析

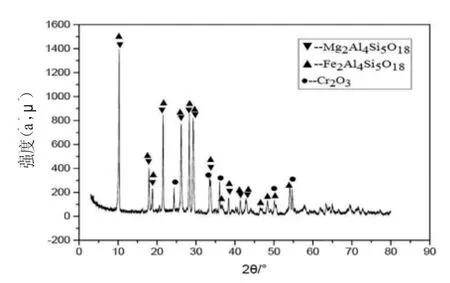

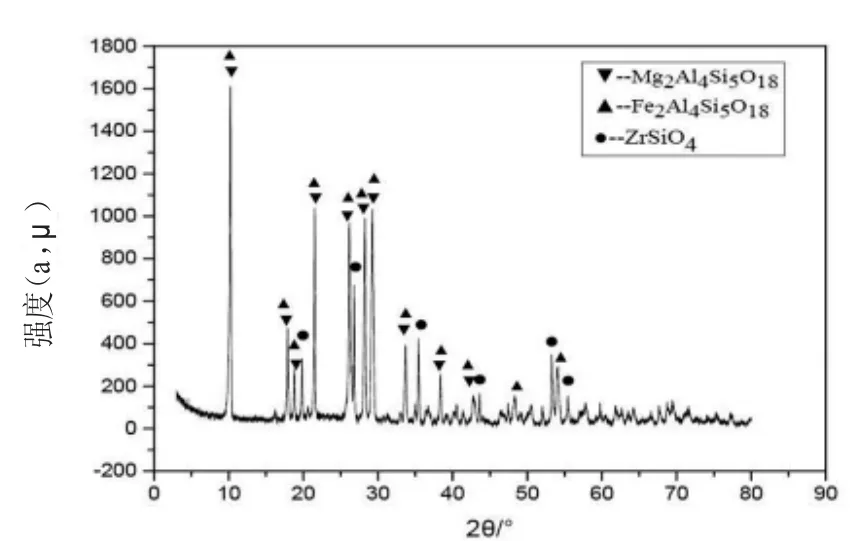

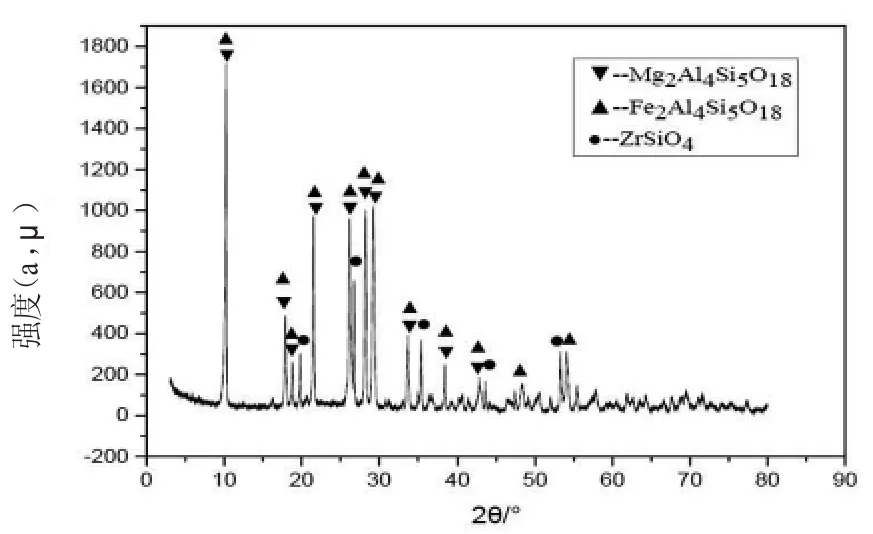

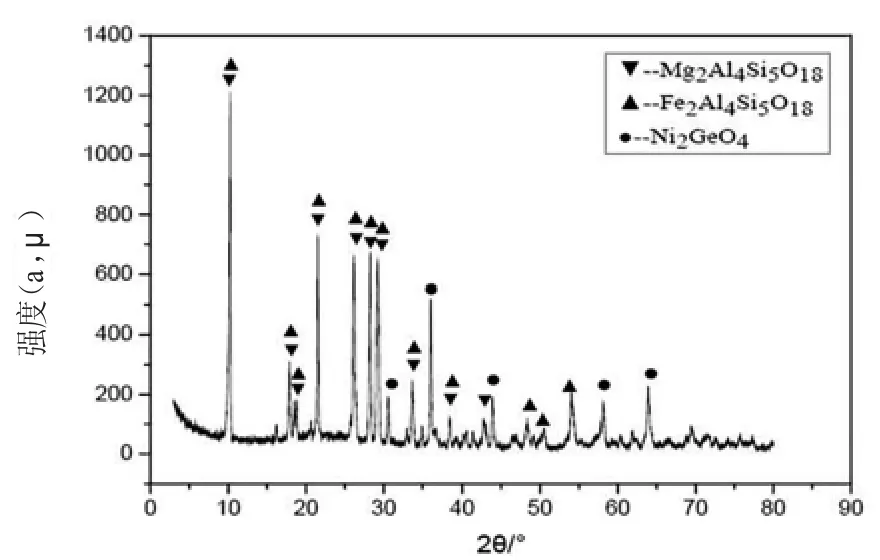

由圖1的X衍射譜圖可以看出摻雜高溫色料后的陶瓷板雖然均出現了少量的其它成分衍射峰,但是堇青石為主要成分并未發生變化。圖1 X衍射圖譜中出現了氧化鉻成分的衍射峰,而圖2和圖3 X衍射圖譜中出現了硅酸鋯的衍射峰,在圖4 X衍射圖譜中出現了少量的鎳鍺尖晶石物相,這些少量物相的出現均為色料本身合成時所必須的成分。通過4種色料摻雜后的X衍射譜圖對比分析,說明色料的摻雜不會影響到堇青石質紅外燃燒板的主體結構,不會改變堇青石陶瓷的主要性能。因此摻雜高溫色料后不僅不會影響到紅外燃燒板的使用性能,反而增多了燃燒板的表觀色系種類。

圖1 鉻綠陶瓷板的XRD譜圖

圖2 鋯鐵紅陶瓷板的XRD譜圖

圖3 鐠黃陶瓷板的XRD圖譜

圖4 鈷黑陶瓷板的XRD圖譜

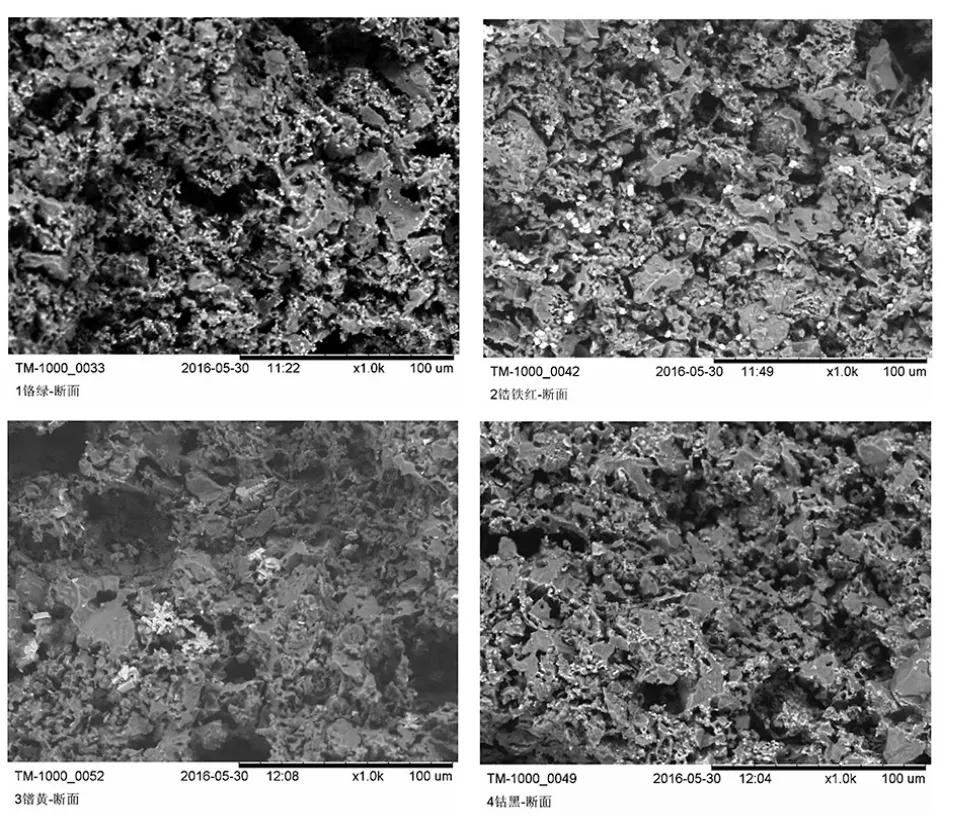

圖5 彩色瓷片的SEM照片 ×2000

圖5為摻雜8%高溫色料后燃燒板的SEM圖片,通過對比分析,1鉻綠和3鐠黃陶板的斷面結構比較疏松,含有較多的氣孔結構,孔徑大小分布非常不均勻。2鋯鐵紅陶板和4鈷黑陶板的斷面氣孔相對較少,內部結構比較致密。通過比摻雜色料后4種瓷片的內部結構對比分析,摻雜鉻綠后的陶板的氣孔很多,晶粒間隙較大,孔徑大小分布不均勻,呈現無定型珊瑚狀結構。而摻雜鈷黑和鐠黃后的陶板氣孔相對較少,晶粒間隙比較小,其中摻雜鈷黑后的陶板內部氣孔最少,斷面結構也最為致密。

4 結論

4.1 隨著色料加入量的增加,陶瓷板的顯色效果逐漸增強,但是顯色效果在添加比例增加至10%時,不再產生很大差異,因此8%摻雜量已經達到了顯色的基本要求。

4.2 摻雜不同色料后的堇青石紅外燃燒板在長度收縮率、吸水率方面的差異不大,但在抗折強度方面對比,加入摻雜鈷黑后的陶瓷板抗折強度最高,而加入鉻綠后的陶瓷板抗折強度則最低。

4.3 從X衍射譜圖的對比分析可以看出摻雜色料不會影響到陶瓷板的主晶相;通過抗熱震性能測試也驗證了色料的添加并不會影響到堇青石陶瓷的主要應用性能。

4.4 從SEM照片對比可以看出摻雜鉻綠后的陶板的氣孔很多,晶粒間隙較大,孔徑大小分布不均勻,呈現無定型珊瑚狀結構。而摻雜鈷黑和鋯鐵紅后的陶板氣孔相對較少,晶粒間隙比較小,其中摻雜鈷黑后的陶板內部氣孔最少,斷面結構也最為致密。

4.5 通過摻雜高溫色料后的紅外燃燒陶瓷板抗熱震性能測試結果顯示,10小時連續壽命測試均未出現開裂,基本滿足使用要求;雖然煙氣測試中CO的測試數據顯示鐠黃最高,但還是遠低于家用灶具行業標準要求;熱效率測試數據顯示均高于68%,也達到了紅外線灶具產品的能效指標要求。