3D打印陶瓷技術的研究進展

邸浩翔,張琪琪,安曉光,鄭鐳

(華北理工大學,唐山 063210)

前言

3D打印(3D-printing)是基于計算機三維模型技術的一種制造成形方法,通過材料逐層堆積的方式實現生產。區別于車削、銑削等傳統成形方式,3D打印被稱為增材制造,先通過計算機對制品構建三維模型并進行切片,根據每層的片層數據,軟件控制打印頭逐層進行打印,薄層材料自下而上逐層堆積形成三維制品。3D打印融合了材料科學、機電控制技術以及計算機信息技術等多領域的先進科技,改變了傳統制造方式和工藝,是“第三次科技革命”的標志性成果。

3D打印技術因獨特的成形原理,進而具備了傳統成形工藝無法比擬的優勢,在成形過程中無需使用傳統成形工藝中所使用的刀具和模具,可以制造出傳統成形工藝無法生產的高精度復雜結構,同時3D打印制造無需前期的模具設計等工序,通過CAD等軟件建立數字模型,然后通過軟件對模型進行切片處理,打印機便可根據數字模型打印出圖案,逐層累加形成從而實現制造,有效的簡化了生產工序,縮短了制造的周期[1,2]。美國航空噴氣發動機制造商AerojetRocketdyne公司,將3D打印技術用于航天飛船零部件的生產,僅用3周時間即生產了12個噴管擴張段,比傳統生產工藝減少了40%的時間,大大提高了生產效率,3D打印以材料堆積的方式進行增材制造,區別于傳統的冷加工的減材制造方式,所以它的原材料利用率接近100%,極大程度降低了生產成本,更加符合當代社會低碳環保的生產生活方式。美軍552航空聯隊將3D打印技術用于飛機零部件生產,使用fortus 400mc型打印機生產飛機座椅扶手和端蓋,并已成功安裝在E-3C預警機上,將零件的制造成本由原來的8美元降低到2.5美元[3]。

基于3D打印技術的諸多優勢,已被用于許多前沿領域。由3D打印技術生產的航天航空部件具有精度高,質量輕,結構規整,力學性能好的優勢,英國著名航空發動機制造商Rolls-Royce公司已開始應用3D打印技術生產部分發動機配件,該公司通過3D打印技術為Trent XWB-97型發動機制造了1.5m×0.5m的鈦合金前軸翼面,是民用客機中采用3D打印技術生產的最大部件,該型發動機已安裝在空客A350-1000飛機上成功完成試飛,通過3D打印生產該部件生產效率提高了1/3,生產周期則縮短了30%,通過3D打印技術生產的熱塑性纖維增強的航天復合材料更是為機身輕量化作出了巨大貢獻,制造出結構復雜的零配件可直接用于機身的修復和裝配,方便快捷。在生物醫療方面,3D打印骨科內植物可用于骨關節損傷修復手術。浙江大學劉安等[4]采用ACL重建模型技術制造多孔的界面螺釘支撐支架,該支架以生物相容性較好的PLA和HA為材料,并在多孔支架中填充成骨干細胞,該團隊在進行ACL重建研究的同時還將3D打印技術用于骨組織工程支架的制造,使支架力學強度和尺寸精準度得到提高,可用于關節周圍骨折缺損的填充修復,3D打印在醫學領域的應用大大提高了外科治療的效率,為多孔生物學界面的制造提供了全新解決方案。

3D打印技術發源于美國,20世紀80年代已在美國等西方國家開始發展推廣,并應用到了社會生產生活的各個領域,但在我國發展時間較短,應用的領域和材料也較少,以高分子樹脂和金屬材料居多,3D打印陶瓷材料應用較少,而陶瓷材料因其物理化學性質穩定、耐高溫、強度大等特點在國民經濟中占有舉足輕重的地位,我國3D打印起步較晚,特別是陶瓷3D打印技術發展還有所欠缺,3D打印陶瓷技術也將成為未來發展的重要領域。3D打印陶瓷材料的關鍵因素有兩個,一是對目標產品進行數字建模并使用軟件對打印過程進行精確控制以保證制品的尺寸精確度,二是3D打印材料的制備,要求既能滿足制品對材料學性能的要求,又要滿足成形過程中對材料流動性和固化性能的要求。

本文主要從成形工藝和材料兩方面對3D打印陶瓷材料研究進展進行介紹。

1 3D打印陶瓷技術的主要成形方法

目前,3D打印的成形方法眾多,本章主要介紹較為主流的四種成形方法,融熔沉積成形技術(FDM)、分層實體制造技術(LOM)、光固化成形技術(SLA)和激光選區燒結技術(SLS)。

1.1 融熔沉積成形技術

熔融沉積打印技術也被稱為熔融沉積模型。熔融沉積技術的原料是熱熔性陶瓷材料,多數被制作成便于存儲運輸的絲狀。熔融沉積打印設備主要是由配合送料輥、導套和噴頭三個部分組成的[5]。開始時,熱融絲狀材料通過送料輥,在從動輥與主動輥的共同運送下進入導向套,導套的摩擦系數較低,使絲狀物料準確、連續地進入噴嘴。物料在噴頭內受熱熔化,根據計算機輸出的數字模型進行打印[6]。

熔融沉積打印技術不需要激光技術的幫助,具有成本低的優點,使用中維護方便。缺點是打印過程需要支撐結構,在堆積打印的過程中,隨高度增加,上部分質量增加,下部材料強度不足以支撐和固定上部材料。尤其是在打印形狀復雜的制品時,上層打印物往往比下層打印物面積更大,為了使陶瓷制品在打印過程中不崩塌,需要外設支持結構。支撐材料主要有兩種:一種是可剝離的支撐材料,在后處理中要手動剝離,降低了效率,另一種是可溶性材料,在后處理中用水或者相應溶劑浸泡即可使其溶解或分解。可溶性支撐材料使用更加方便,所以更被廣泛認可,簡化了后處理過程,提高了3D打印的效率。

熔融沉積打印原理簡單,過程相對易于控制,但打印過程需要較高溫度將打印材料熔化,這就要求材料在熱熔化后不易分解且保持適當的流動性。為了滿足制品結構性能要求,打印材料要具有一定的抗壓強度和一定剛度。為保證材料的尺寸精度,材料在凝固成形過程中的收縮率不能過大。因此,陶瓷熔融沉積打印技術受到了很大制約,發展不夠成熟,有待進一步研究。

1.2 分層實體制造技術

分層實體制造技術是一種以固體為原材料,通過材料的逐層疊加來實現成形的一種生產方式,因此該技術也被稱為薄層材料選擇性切割。該技術與常規3D打印技術有所區別,常規3D打印無論使用什么樣的材料,在打印過程中,都是從點到層疊加,再由層疊加成體。分層實體制造技術利用激光直接穿透材料和膠粘劑,將材料刻蝕,提升升降臺,對新的一層進行切割,新的一層薄膜材料和前一層材料在熱引發型膠粘劑作用下貼合粘結,這樣就省去了點到層的打印過程[7]。

分層實體制造技術由激光切割技術輔助,所以減少了打印的步驟,降低了生產復雜零件所需的時間[8]。此外,這個技術不需要支持結構,后處理過程比較簡單。分層實體制造技術需要陶瓷薄片材料,而陶瓷薄片可用流涎法制備,目前應用流涎法制備陶瓷薄片的技術已經成熟,成本較低,可以簡單且迅速地獲得原料。

然而,剪堆積的生產方式使大量材料浪費,并且在印刷過程中采用的激光切割增加了一定量的能源成本。該方法還不適用于制造過于精密或中空的制品,由于各層之間存在梯階效應,使精密度降低,有時還需要對制品進行打磨處理。

1.3 光固化成形技術

光固化指單體、低聚體或聚合體基質在光誘導作用下的固化過程,其成形技術也被稱為立體光刻技術。目前,光固化技術已應用到許多行業中,例如光固化膠粘劑、光刻膠、激光三維成像、三維造型等,其中光固化成形技術在3D打印方面的應用也日益增多。這項技術所用的原料主要是光敏樹脂。在3D打印陶瓷材料中,可以使用陶瓷粉末和光敏樹脂混合形成的“漿料”[9~11]。該技術的基本原理是,根據每個片層的設計,用特定波長與強度的紫外激光聚焦到在工作槽內的陶瓷光敏樹脂混合液表面上,使之由點到線,由線到面按順序凝固,完成一個層面的繪圖作業,然后升降臺在垂直方向移動一個層片的高度,再固化另一個層面,這樣層層疊加構成一個三維實體[12]。

光固化成形技術的發展目前已經比較成熟,適用于生產結構復雜,精度要求高的零部件。此外,該技術可以由電腦遠程控制,從而實現生產的自動化。現已研發出的相關光固化3D打印設備,在成形精度,成形速度等方面都有很大的提高。由于該技術所制備的產品在固化過程中不需要加熱或燒結,可減少助劑的添加量,有利于制備出高性能陶瓷[13,14]。

光固化成形技術仍存在許多挑戰,目前用于光固化成形技術的光敏樹脂存在一定毒性,而且需要進行避光保存,因此在使用光固化技術3D打印時,應保持良好的通風和避光工作環境。對于操作人員來說,需要進行十分嚴格的訓練。因此,光固化成形技術的人力成本較高。此外,打印過程中還需要建立穩固的支撐結構,一些材料的后處理還需要進行二次固化,并移除支撐結構,導致生產效率的降低[14]。

1.4 激光選區燒結技術

激光選區燒結又稱激光選擇性燒結,是采用激光有選擇地分層燒結固體粉末的一種技術,并使燒結成形的固化層按模型疊加成制品。其整個工藝過程包括CAD模型的建立及數據處理、鋪粉、燒結以及后處理等步驟。它主要是通過壓力輥,激光器和工作臺三個結構部件的配合實現的。具體原理是粉末通過壓力輥被傳送到工作臺上,計算機根據切片模型控制激光束進行掃描,有選擇地燒結固體粉末材料以形成零件的一個片層。一個片層成形完畢后,工作臺下降一個片層的厚度,鋪粉系統鋪上粉末。控制激光束再掃描燒結新層。如此循環,層層疊加,直到三維零件成形。此方法還可以將未使用的粉末回收[15]。

目前,激光選區燒結技術可以加工各種材料,包括金屬、陶瓷、涂層砂等。并且在激光燒結過程中,不需要提供支撐結構,最終能得到精度高,強度高的產品,在目前幾種3D打印技術中具有明顯的優勢[16]。隨著激光選擇性燒結技術的不斷發展,人們開始研究多功能復合SLS材料。K.Subramanian等采用噴霧造粒法[17]制備了Al2O3和聚合物粘結劑復合粉末。結合SLS技術,測試條的強度顯著提高。另外,中北大學的白培康等也對陶瓷涂層粉末進行了SLS燒結測試,陶瓷性能得到大幅度提高。2013年,J.Wilkes等人采用該技術制備了ZrO2-Al2O3陶瓷[18],與普通陶瓷相比,它們的抗彎曲強度,孔隙率等得到顯著改善。唐成誠等[19]采用熔融共混法和低溫粉碎法制備了Al2O3/尼龍12復合粉體,并使用SLS技術成功打印出高精度高密度的陶瓷制品。

對于陶瓷粉末的激光選區成形技術,還有許多問題值得研究。這主要是因為SLS技術無法直接燒結陶瓷,必須在陶瓷粉末中添加粘合劑或者使用覆膜陶瓷[20]。粘合劑的加入必然會導致陶瓷的密度降低,相關的物理性能也會受到影響,限制了激光選區燒結技術在3D打印陶瓷領域的應用。制備出高密度、高強度、高精度的陶瓷部件尚存在困難,同時激光的使用也使陶瓷的成本提高。

2 3D打印陶瓷材料

陶瓷材料具有強度高、高溫性質穩定等諸多優異的物理化學性質,而3D打印陶瓷原料的研發也成為制約3D打印陶瓷發展的一大要素,研發新型3D打印陶瓷材料尤為重要。目前常用的新型陶瓷材料有碳硅化鈦陶瓷、多孔氮化硅陶瓷、氧化鋁陶瓷和磷酸三鈣陶瓷等,最具代表性的則是有機前驅體陶瓷,SiC,Si3N4,SiOC,SiNC 等多種陶瓷材料都可經由有機前驅體進行制備,本章著重介紹有機前驅體陶瓷、氧化鋁陶瓷和磷酸三鈣陶瓷三種比較具有代表性的陶瓷材料。

2.1 有機前驅體陶瓷

目前主要有 SiC,Si3N4,SiOC,SiNC 等多種陶瓷材料,這些陶瓷都可以有機前驅體為原料經3D打印成形技術進行制備[21]。有機前驅體合成陶瓷的技術是在1960年發明的。經由前驅體制備陶瓷可從分子規模設計、網絡尺寸成形、并具有低分解溫度、高溫性能穩定一系列優點,可用來制備多種新型陶瓷。其主要原理是將有機前驅物質(聚碳硅烷,聚硝基硅烷,聚硅氧烷等)進行熱降解來制備陶瓷。具體過程為有機小分子通過縮合反應生成有機大分子,大分子在熱或光等條件的催化下生成有機-無機中間體,也就是前驅體,然后對前驅體進行進一步的熱裂解和燒結生成陶瓷[22,23]。

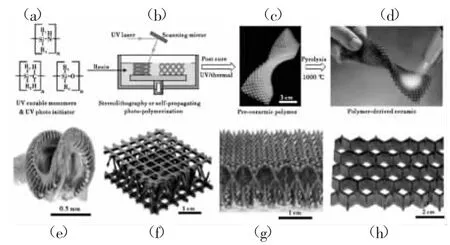

T.A.Schaedler等將UV固化技術同3D打印技術相結合來打印前驅體陶瓷,不但使陶瓷的復雜形狀和精細結構得以實現,還通過高溫燒結使陶瓷收縮,從而制備出高密度陶瓷。通過這種技術獲得的微晶陶瓷和蜂窩陶瓷的物理強度比同一密度等級的陶瓷更加優異(例如,使用前驅體陶瓷制備方法制備的SiOC微晶陶瓷的剪切強度增加近5倍)。圖 1(a)-(d)是用這種方法制備陶瓷的流程圖。可以看出,基于UV固化機理的3D打印技術可用于生產復雜結構的陶瓷件。圖(a)為單體在光的作用下生成有機大分子;(b)為有機大分子在紫外光的引發下交聯,形成前驅體;(c)為前驅體;(d)對前驅體進行高溫熱解;(e)為螺旋拔塞裝置;(f)和(g)為微晶陶瓷;(h)為蜂窩陶瓷。由于該技術將前驅體陶瓷制備和3D打印技術相結合,使制得的產品具有多項優異性能,如材料密度高,表面光滑,尺寸精度高,內部結構精細等(包括SiC,Si3N4,BN,SiOC,SiCN,BCN等)。這些材料可被應用于諸多領域,特別是一些極端環境,如太空推進系統部件,隔熱裝置等,多孔燃燒器和MEMS元件也已被廣泛應用[24]。

2.2 氧化鋁陶瓷

氧化鋁是一種應用廣泛的陶瓷材料,氧化鋁陶瓷的原料來源廣泛,成本低廉,現已成為陶瓷行業用量最大的原料之一,傳統的氧化鋁陶瓷制備方法繁瑣,工藝復雜,耗時多,而3D打印陶瓷的出現對傳統的陶瓷生產工藝提出了挑戰,3D打印陶瓷技術具有工藝簡單,耗時較短,可操作性強的優點。使用3D打印技術生產氧化鋁陶瓷,可以大大縮短制備時間,提高制品精度,對于氧化鋁陶瓷的發展具有重大意義,可以進一步擴大氧化鋁陶瓷的應用領域。張俊在3D打印材料研究一文中提到現有的3D打印材料主要基于高分子材料和金屬材料,氧化鋁陶瓷材料作為打印材料是打印技術的一項新的突破。夏雪在淺談我國3D打印陶瓷材料[25]中提出采用3D打印技術生產氧化鋁陶瓷成本低,可操作性強的觀點,可見3D打印氧化鋁陶瓷已成為研究熱點。

圖1 前驅體陶瓷制備流程及產品結構圖

氧化鋁陶瓷中的氧化鋁主要以α-Al2O3、β-Al2O3和γ-Al2O3三種晶型形式存在。α-Al2O3俗名剛玉,結構緊密,穩定性好且耐腐蝕性好,作為陶瓷原料較其它兩種晶型的氧化鋁更具優勢。上海電力學院的劉驥遠等[26]研究了工藝參數對3D打印陶瓷效果的影響,在氧化鋁原料中加入粘結劑等添加劑,通過對成形效果的考察來研究工藝參數對3D打印陶瓷技術的影響。劉凱等[15]采用噴霧技術制備Al2O3,將制品的粒徑控制在10~150μm,打印出來的成品具有良好的力學性能。通過研究發現粘結劑在陶瓷打印過程中起著重要作用,適量的粘結劑會讓陶瓷漿料在打印過程中被更穩定的擠出,使陶瓷材料的成形過程更便于控制同時具有更好的物理性能。西安大學周攀等[27]指出粘結劑含量在15%~25%時打印出的陶瓷成形較為良好。R.Melcher等[28]以糊精作為粘結劑,進行了Al2O3復合材料的3D打印實驗,通過將氧化鋁與其它漿料混合來制備3D打印陶瓷漿料,并進行了干燥篩分等流程制備出復合打印材料,實驗表明,該方法制備的氧化鋁陶瓷漿料在打印中性能有明顯改善。

2.3 磷酸三鈣陶瓷

國外已進行了磷酸鈣陶瓷3D打印技術的相關研究。G.A.Fielding等將磷酸鈣與乙醇混合制備出陶瓷漿料,并成功進行打印。L.Carbajal等[29]研究了金屬氧化物對磷酸鈣陶瓷的影響,發現氧化鋅對陶瓷的熱穩定性有較大影響,同時,氧化鋅的加入對磷酸鈣顆粒的間距有影響,加入氧化鋅后,間距變小,陶瓷材料的致密程度增大。磷酸鈣陶瓷的一大缺陷是韌性差,秦湘閣等[30]對磷酸鈣陶瓷的增韌補強進行了深入研究;同時國內學者對于磷酸鈣陶瓷的生物活性也有著很深的研究,例如林開利等[31]在磷酸鈣陶瓷中加入具有生物活性的元素來提高磷酸鈣陶瓷的生物活性,這對于3D打印生物陶瓷技術生物功能的提高有著重要作用。

3 市場現狀

3D打印將材料科學、機電控制學以及計算機信息技術等諸多高新技術融于一身,革命性地改變了我們的生產生活方式,引領著第三次工業革命,可以說掌握3D打印技術就可以掌握未來制造業發展的主動權,大力發展3D打印技術也越來越被各國政府所重視。

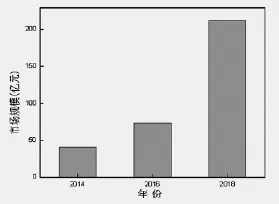

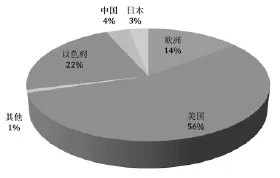

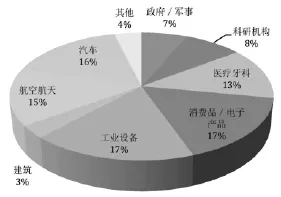

3D打印技術也在悄悄地改變我們的生產生活,近幾年來,3D打印技術在世界范圍內迅猛發展,2014年全球3D打印的銷售額為41億美元,時隔兩年,2016年的銷售額已達到73.1億美元,增長了將近80%,2017年達到127.4億美元,2018年將達到212億美元,可見3D打印技術正在迅猛發展,全球市場規模見圖2。而作為一種高新產業,3D打印發展最為迅速的國家主要為歐美發達國家,而亞洲國家發展相對緩慢[32,33],各國所占比例見圖3。3D打印的應用領域也是在不斷擴大,隨著3D打印材料及成形工藝的不斷進步,制品的精度和各項物理性能得到大幅度提升,進而拓寬了3D打印的適用領域,由原來的以普通工業品,生活品為主逐漸轉型步入航天醫療等高精尖領域,使得3D打印制品獲得更高的附加值。目前3D打印主要分布于航空航天、工業設備制造和電子產業,已占據了行業總產值的半壁江山,而醫療以及特種零件制備等已成為3D打印的熱門研究領域,分布情況見圖4。

圖2 全球增材制造市場規模

圖3 各國3D打印制品銷量占比

圖4 3D打印技術的產業應用情況

我國的3D打印技術起步較晚,發展也處于初級階段,主要體現在三個方面:第一,技術實力薄弱,對于成形過程的控制不夠完善,對相關成形理論的研究還不夠深入,3D打印的成形過程涉及電氣技術,計算機信息技術以及材料科學等多學科技術理論,是多學科交叉融合的產物,這也為相關的科研工作帶來了較大困難,提高成形過程的控制水平是提高制品尺寸精確度以及物理性能的重要方法,也是我國3D打印發展的一大瓶頸;第二,我國3D打印制造的應用范圍還不夠廣,大部分產品用于低端制造業如日常生活用品,普通工藝品等,而在高端制造業領域如航天航空、精密醫療器械等領域所占份額很小,同時3D打印的材料也較單一,我國主要以熱塑性聚合物為材料,如聚乳酸(PLA)、ABS樹脂等,高分子材料由于自身機械強度差等缺點,應用領域受到限制,而陶瓷材料具有物理化學性質穩定、耐高溫、強度大等諸多優點,應用更廣,但我國在3D打印陶瓷領域發展還較為緩慢;第三,我國作為世界制造業大國,制造業產值已躍居世界第一,但主要為傳統制造,應用諸如3D打印技術生產的工業品卻很少,在3D打印制造領域我國所占市場份額還不到10%,所以我國想要領跑未來制造業,就需要大力發展以3D打印為代表的一系列創新型制造方式,提升我國制造業的核心競爭力。

近年來,我國的3D打印行業發展迅猛,實現了由無到有,從弱到強的重大跨越。20世紀90年代,我國對3D打印技術的研究就已起步,西北工業大學在早期就開始了有關激光快速成形的研究,目前西北工業大學已成功應用3D打印技術制造了重量將近200kg,尺寸達3m的鈦合金飛機緣條[34]。華中科技大學在基于激光技術的3D打印研究領域起步較早,他們在激光選區熔化和激光選區燒結方面進行了深入研究,為金屬材料的3D打印技術的發展奠定了基礎,目前該校自主研制的SLM粉末熔化成形設備成功投入使用。除了科研院所,我國許多企業也加入到3D打印技術的研發行列,中國航空工業集團開展了有關電子束熔積成形方法的研究,并已取得科研成果,成功制造出300×450×2100(單位:mm)尺寸的鈦合金結構件,且各項指標都能達到使用要求;同時,中航集團還積極研究3D打印在其它領域的應用,成立專門研發3D打印技術的工程技術中心,將高端技術推向民用,更好的服務社會經濟建設,在超高溫材料、航天器配件修復以及生物醫療等領域都有了較深入的研究。

4 結語

3D打印作為一種全新的制造方式,正在悄然改變著我們的生產生活方式,也將引領第三次工業革命,掌握3D打印技術也就意味著掌握了未來制造的主動權。同時3D打印也面臨著許多問題與挑戰,諸如材料單一,成形過程的控制等問題,解決這些問題將使3D打印的應用更為廣泛。我國也應大力發展3D打印技術,引領未來制造技術,升級產業結構,使我國制造技術更多的趨向于高端制造領域,實現對發達國家制造業的彎道超車。