基于SolidWorks陶瓷工廠方圓連接管折彎板材的展開設計

蔡祖光

(湖南省海諾電梯有限公司,湘潭 411104)

1 前言

方圓連接管(俗稱天圓地方)是一端為圓形截面另一端為方形(矩形)截面的連接管。它是風力(氣力)輸送、通風除塵、加熱、排濕、排煙及冷卻等管道工程中廣泛應用的方管轉變成圓管的連接構件,如:陶瓷工廠窯爐用鍋爐引風機、除塵風機排風口及旋風除塵器入風口(進風口)等常用的方管轉變成圓管連接構件(簡稱方圓連接管),它是由金屬板材(通常采用Q235A碳素結構鋼板)折彎成形后通過“咬邊”連接(薄板)或焊接(中厚板)后制成的管道附件。實踐生產經驗表明:設計制造陶瓷工廠方圓連接管的關鍵就是折彎成形板材展開圖的設計計算,為此介紹利用SolidWorks三維軟件的鈑金特征功能設計制造陶瓷工廠方圓連接管板材折彎成形中性面薄壁筒體(俗稱殼體)的三維曲面實體及其展開圖的設計方法,供同行們批評指正。

2 方圓連接管板材折彎成形中性面

在金屬板材折彎成形的過程中,靠近上模(也稱壓模)的金屬材料層逐漸縮短,而靠近下模(也稱托模)的金屬材料層則逐漸伸長。顯然,在金屬材料層由逐漸縮短并連續地轉變成逐漸伸長的過程中,必定有一個金屬材料層的尺寸保持既不縮短也不伸長(尺寸不變)的狀態,這一金屬材料層就稱為金屬板材折彎成形的中性層。金屬板材折彎成形中性層的位置通常與金屬材料的化學成分、冶煉方式、材料的塑性變形能力的大小、板材的厚度、折彎模具的結構及其折彎成形生產工藝等許多因素相關。但實踐生產過程中,對于工業生產中制造精度要求較低的金屬板材折彎成形,通常認為金屬板材厚度的二分之一處就是其折彎成形的中性層位置。顯然,由各中性層所構成的面,則稱為金屬板材折彎成形中性面。

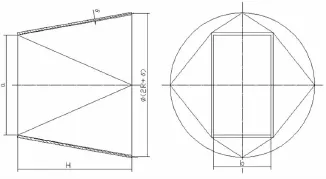

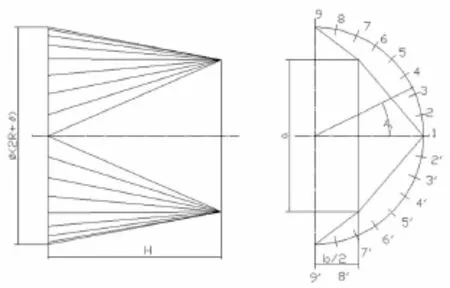

圖1 方圓連接管的結構示意圖

如圖1所示,某陶瓷工廠方圓連接管是由4mm厚的Q235A碳素結構鋼板經等離子弧切割或氧氣乙炔火焰(簡稱氧炔焰)切割下料后,打磨切割邊殘渣及去除毛刺后,經液壓折彎機折彎成形剖分式方圓連接管(也稱二分之一方圓連接管,如圖2所示),經整形處理及制作焊縫坡口后,兩剖分式方圓連接管采用對焊焊接的方式制成陶瓷工廠方圓連接管(如圖1所示)。由于圓形端是由折彎成形的,應按圓形端的中徑(2R+δ)做為中性層的尺寸,其中R是圓形端的圓形內腔的半徑,δ為折彎板材的厚度,而矩形端僅直角(拐角)處是折彎線的起點,所以應按其內腔(矩形)尺寸做為計算尺寸(假想的中性層尺寸),高H為圓形端中徑的中心線與矩形端內腔中心線之間的距離。同時,值得注意的是折彎板材應采用矩形端寬度方向之邊(短邊)的對稱平面剖分成兩片后再進行折彎成形。這是由金屬板材的折彎成形工藝要求決定的。否則,金屬板材的折彎工藝性差或折彎困難(如:矩形端寬度方向之邊長與長度方向之邊長相差很小時),甚至不能實現折彎成形(如:矩形端寬度方向之邊長與長度方向之邊長相差很大時)。

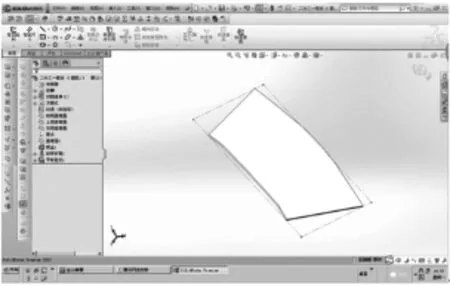

圖2 剖分式方圓連接管的結構示意圖

3 方圓連接管板材折彎成形中性面殼體及其三維曲面實體設計

如圖1所示,由于剖分式方圓連接管矩形端兩邊之間的夾角為直角,理論上是不能采用SolidWorks三維軟件的鈑金特征功能設計的,所以說,剖分式方圓連接管折彎成形中性面之三維曲面實體是不可能利用SolidWorks三維軟件的鈑金特征生成的。若采用二分之一帶圓角(可令圓弧半徑r=0.1mm,其設計制造誤差較小,并可忽略不計。)的矩形替代二分之一矩形,那么經上述處理后,剖分式方圓連接管折彎成形中性面之曲面實體就近似于一端為半圓形,另一端為二分之一帶圓角(圓弧半徑 0.1mm)的矩形及適宜厚度(如:ε=0.1mm)的線段所組成的曲面實體。因此我們可分別作出半圓形及二分之一帶圓角(圓弧半徑0.1)的矩形“草圖”后,再通過SolidWorks三維軟件的鈑金“放樣折彎”設計功能,即可作出剖分式方圓連接管折彎成形中性面之曲面實體的三維圖及其展開設計。

如:某陶瓷工廠通風除塵管路中采用的方圓連接管及其剖分式方圓連接管的結構意圖分別如圖 1及圖 2所示,如令:R=248mm,H=400mm,a=350mm,b=200mm 及 δ=4mm,那么,其剖分式方圓連接管折彎成形中性面所組成的二分之一方圓連接管曲面實體三維構造圖及其展開圖的繪制步驟如下:

3.1 半圓形“草圖”的繪制

接通電源,啟動電腦,進入SolidWorks三維軟件的繪圖界面。

(1)選擇菜單欄中“文件”|“新建”命令,彈出“新建SolidWorks文件”對話框,雙擊“零件”按鈕后,生成“二分之一方圓連接管折彎成形中性面殼體”的三維零件文件。

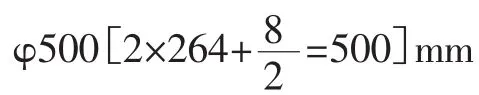

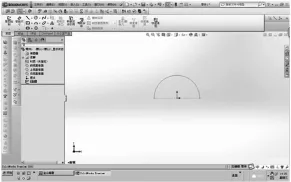

(3)通過直徑為φ500mm圓的圓心做水平輔助線,與該圓交于兩點,然后通過單擊“草圖”工具欄“剪裁實體”按鈕下的“強勁剪裁”選項,剪裁刪除該圓的下半部分,保留上半部分,最后退出“草圖1”繪制界面及存盤(如圖3所示)。

3.2 “基準面1”的建立

圖3 半圓形“草圖1”繪制示意圖

(1)單擊“參考幾何體”工具欄中的“基準面”按鈕,或選擇菜單欄中的“插入”|“參考幾何體”|“基準面”命令,則彈出“用于選擇一個平面和一個不在該平面上的點,從而生成一個通過該點并平行于被選擇面基準面的“基準面參數”時,選擇“前視基準面”;同時,也彈出“用于選擇一個平面,并在指定距離內生成一個與被選擇面等距離的基準面”的“距離參數”后,選擇400mm即可。

圖4 建立基準面1的示意圖

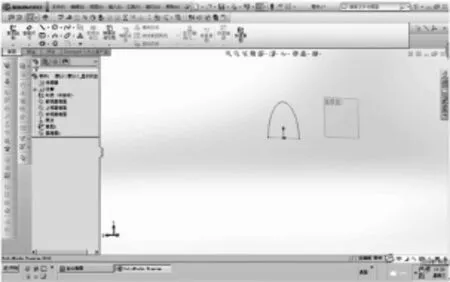

(2)確定上述參數選擇后,就會生成“基準面1”(如圖 4所示)。

3.3 二分之一帶圓角(圓弧連接半徑r=0.1mm)矩形的繪制

(1)選擇“基準面1”作為草圖繪制平面,再選擇工具欄中“草圖繪制”按鈕,則彈出“草圖2”繪制界面,單擊“草圖工具欄”里的“四邊形”或“平行四邊形”按鈕;或者選擇菜單欄中的“工具”|“草圖繪制實體”|“四邊形”或“平行四邊形”命令,繪制長邊為350mm、寬邊為200mm的矩形,該矩形的長邊與水平線平行,并且該矩形的中心點通過“基準面1”上的坐標原點。

圖5 二分之一帶圓角(圓弧半徑r=0.1mm)矩形“草圖2”繪制示意圖

圖6 剖分式方圓連接管折彎成形中性面曲面實體的三維圖

圖7 剖分式方圓連接管折彎成形中性面曲面實體轉換成平板狀態下的三維圖

(2)通過該矩形的中心做水平輔助線,與該矩形交于兩點,然后通過單擊“草圖”工具欄里的“剪裁實體”按鈕下的“強勁剪裁”選項,剪裁刪除該矩形的下半部分,僅保留上半部分。

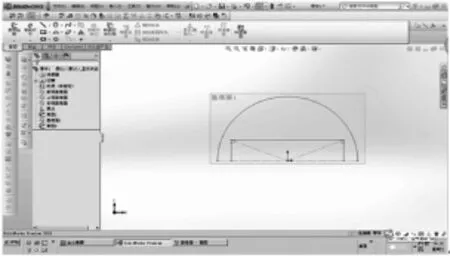

(3)在草繪平面上單擊“草圖”工具欄里的“圓角”按鈕,或者選擇菜單欄中的“工具”|“草圖繪制工具”|“圓角”命令,選擇該二分之一矩形的三條直角邊作為草圖實體,在“圓角屬性參數”中,選擇圓角半徑0.1mm,確定后,并退出“草圖2”繪制界面(如圖5所示)。

3.4 剖分式圓形漸變式矩形壓縮筒折彎成形中性面曲面實體的生成

(1)單擊“鈑金特征”工具欄“放樣折彎”按鈕,則彈出“放樣折彎”參數編輯對話框,在“輪轂(P)”處:選取“草圖 1”及“草圖 2”,在“厚度”處(向外)選取0.1mm,確定后,則形成剖分式方圓連接管折彎成形中性面之曲面實體,并存盤,如圖6所示。

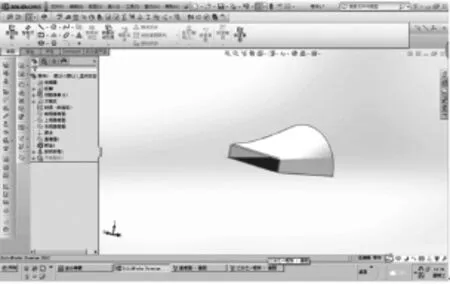

(2)單擊“板金特征”工具欄“平板展開”按鈕,剖分式方圓連接管折彎成形中性面之曲面實體就轉換成展開成平板狀態下的三維圖,如圖7所示。

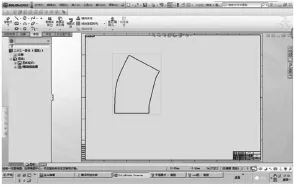

4 方圓連接管折彎板材展開圖的設計新方法

進入SolidWorks三維軟件的繪圖界面,選擇菜單欄中“文件”/“從零件/裝配體制作工程圖”命令,彈出“圖紙格式|大小”對話框,選擇適宜的“圖紙”并確定后(獲得如圖8所示的界面),將右下方系列投影圖中,下方標有“平板型式”的投影圖拖入“工程圖紙”內(如圖9所示),將它另存為DWG文件。

由于在方圓形連接管的折彎成形過程中,僅圓形端是折彎成形的,矩形端的直角僅是折彎線的起點并未參與折彎成形,所以說,圓形端的展開線應為曲線,而矩形端的展開線應為折線(線段——線段——線段)。而剖分式方圓連接管折彎成形中性面曲面實體轉換成二維圖(“平板型式”)的示意圖如圖9所示,其圓形端的展開線為曲線(如圖9左部所示),矩形端的展開線近似為線段——曲線——線段——曲線——線段(如圖9右部所示),這是由于采用二分之一帶圓角(圓弧半徑為r=0.1mm)矩形替代二分之一矩形的原因。為消除這一誤差,需利用AutoCAD軟件對圖9進行編輯及處理(圖形旋轉、部分展開線的添加、刪減及尺寸標注等)后存盤。具體操作步驟如下:

圖8 剖分式方圓連接管折彎成形中性面曲面實體轉換成二維圖的示意圖

圖9 剖分式方圓連接管折彎成形中性面曲面實體轉換成二維圖(“平板型式”)的示意圖

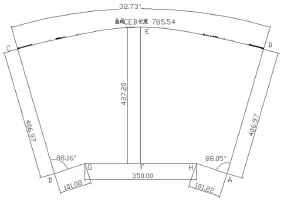

圖10 剖分式方圓連接管折彎板材的展開圖(設計新方法)

第一是作出其對稱中心線EF,交圓形端展開線于點E,交矩形端展開線于點F,并旋轉圖形,使對稱中心線EF處于垂直位置;

5 方圓連接管折彎成形板材展開圖的傳統設計方法

剖分式方圓連接管折彎板材放樣下料圖(俗稱折彎板材展開圖)的傳統設計方法通常是首先采用求取實長的計算方法,然后通過作圖的方式獲得剖分式方圓連接管折彎板材的放樣下料圖,簡稱“計算”或“作圖”法。

5.1 尺寸計算

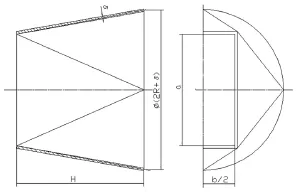

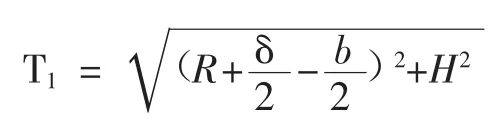

圖11 剖分式方圓連接管的展開計算原理圖

如圖11所示,若以二分之一矩形長度方向之邊(長邊)上的中點為起點,將半圓形端上部的四分之一圓周逆時針分成8等分,其等分點依次標記為點 1、點 2、點 3、點 4、點 5、點 6、點 7、點 8 及點9,各點與圓心之連線與二分之一矩形寬度方向之邊所對應的半徑之間的夾角分別為 β1=0°、β2=11.25°、β3=22.5°、β4=33.75°、β5=45°、β6=56.25°、β7=67.5°、β8=78.75°及 β9=90°, 同時連接點 1、點 2、點3、點 4、點 5、點 6、點 7、點 8、點 9 各與其鄰近的矩形拐點之連線,即為所求的折彎線,其實長為Ln。同樣,將半圓形端下部四分之一圓周順時針分成8等份,其等份點依次標記為點 2′、點 3′、點 4′、點5′、點 6′、點 7′、點 8′及點 9′。

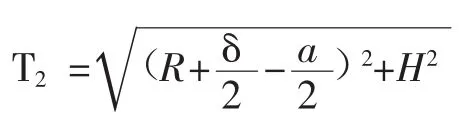

通過求解空間直角三角形(如圖11所示)可得:

(1)二分之一矩形端長度方向之邊(長邊)上高的實長T1

式中:

R—圓形端的圓形內腔半徑,單位:mm

b—矩形端的寬度方向之邊長(短邊),單位:mm

δ—折彎板料的厚度,單位:mm

H—壓縮筒的高度,單位:mm

(2)二分之一矩形端寬度方向之邊(短邊)上高的實長T2

式中:

a—矩形端的長度方向之邊長(長邊),單位:mm

其余代號同前述。

(3)任一折彎線的實長Ln

式中:

βn—任一等份點與圓心的連線與矩形寬度方向之邊所對應半徑之間的夾角,單位:度。

其余代號同前述。

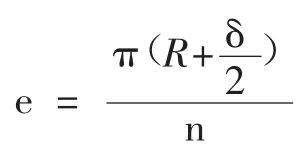

(4)半圓形端每等份弧長的展開長度e

式中:

π—圓周率,常取π=3.1416

n—半圓周之等份數,根據R的大小,n常取8、16、32 等。

其余代號同前述。

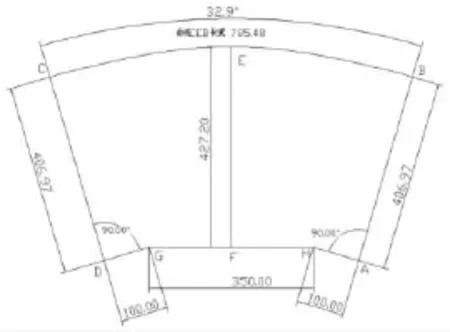

將 R=248mm、a=350mm、b=200mm、n=16、δ=4mm、H =400mm,β1=0°、β2=11.25°、β3=22.5°、β4=33.75°、β5=45°、β6=56.25°、β7=67.5°、β8=78.75°及β9=90°,代入上述各式后,即可求得二分之一矩形端長度方向之邊(長邊)上高的實長T1=427.20mm、二分之一矩形端寬度方向之邊(短邊)上高的實長T2=406.97mm、各折彎線的實長 L1=461.65mm、L2=443.86mm、L3=428.30mm、L4=415.86mm、L5=407.31mm、L6=403.23mm、L7=403.92mm、L8=409.33mm、L9=419.08mm及半圓形端每等份弧長的展開長度e=49.09mm。

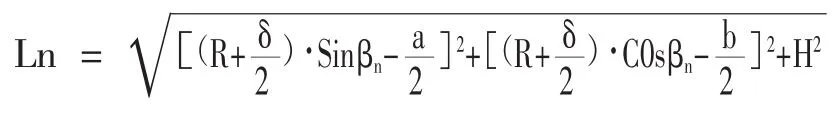

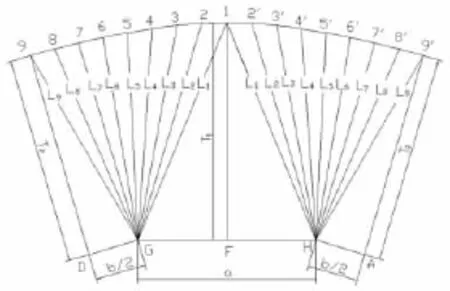

5.2 展開圖的繪制

如圖12所示,任意做一水平直線段GH=a,分別以點H或點G為圓心,以L1為半徑畫兩圓弧的圓弧交于點1(點E);再以點1為圓心以e(半圓形的等分數越大時,可以近似采用弦長替代弧長,誤差小,可忽略不計)為半徑畫圓弧,與以點G為圓心以L2為半徑畫圓弧交于點2;再以點2為圓心以e為半徑畫圓弧,與以點G為圓心以L3為半徑畫圓弧交于點3;按上述規律依次制作其它各點(即點 4、點 5、點 6、點 7、點 8 及點 9),然后以點 9(點C)為圓心以T2為半徑畫圓弧,與以點G為圓心以 b/2為半徑畫圓弧交于點D。

圖12 剖分式方圓連接管的展開過程示意圖(傳統設計方法)

最后分別直線連接點9(點C)和點D、點D和點G、點H和點A、點A和點9′(點B)以及光滑曲線連接點 9、點 8、點 7、點 6、點 5、點 4、點 3、點 2、點 1、點 2′、點 3′、點 4′、點 5′、點 6′、點 7′、點 8′及點9′,它們所圍成的圖形,即為剖分式方圓連接管折彎板材的展開過程示意圖(如圖12所示)。為了使圖形更清晰,省略各交點、輔助線及代入各數值后,獲得剖分式方圓連接管折彎板材的展開圖如圖13所示,對于薄板折彎成形方圓連接管而言,需在相應邊上添加適宜“咬邊”余量后,就會獲得剖分式方圓連接管(薄板“咬邊”連接)折彎板材之展開圖。顯然,剖分式方圓連接管折彎板材展開圖的2倍就是所求陶瓷工廠方圓連接管折彎板材的展開圖。

圖13 剖分式方圓連接管的展開圖(傳統設計方法)

6 探討

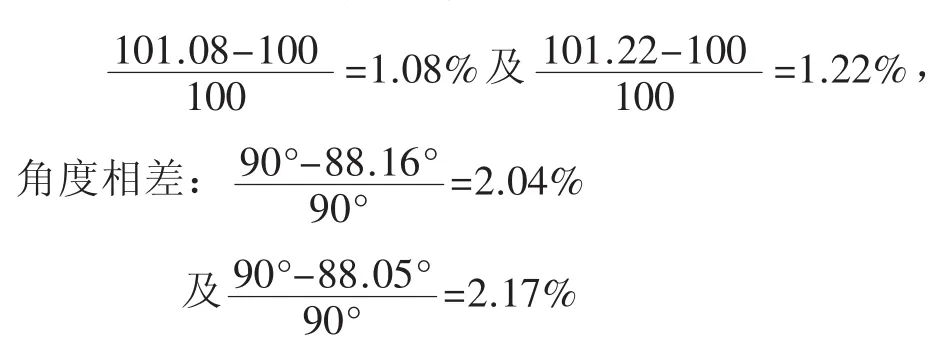

利用SolidWorks三維軟件對陶瓷工廠方圓連接管板材折彎成形中性面進行建模(曲面實體)和三維放樣折彎的展開設計新方法獲得的剖分式方圓連接管(二分之一方圓連接管)折彎板材放樣下料圖(設計新方法)如圖10所示。采用傳統設計展開方法獲得剖分式方圓連接管(二分之一方圓連接管)折彎板材放樣下料圖(傳統設計方法)如圖13所示。顯然,兩圖形的對應尺寸相等或非常接近,具體說來如下:

第一是圓形端的展開線(如曲線CEB長度僅相差0.06mm,角度僅相差0.17°)基本一致。

第二是矩形端的長度相差:

所以說,角度及長度尺寸誤差非常小(都小于5%),形狀精確度高,完全滿足一般工業要求金屬板材的折彎成形工藝要求。但傳統設計展開方法的計算實長及作圖等操作過程復雜煩瑣,工作量特別大,取點數越多,展開圖形輪廓線的逼真度就越高,亦即剖分式方圓連接管的折彎成形就越精確。

考慮到利用三維軟件鈑金“放樣折彎”功能默認折彎板材中性層處于0.5倍板厚處,那么,二分之一帶圓角(圓弧半徑0.1mm)的矩形端就是按折彎板材中性層尺寸進行展開的。事實上,二分之一矩形端僅直角(拐角)處只是折彎的起點,在半圓形端折彎成形的過程中,其對應端自然成形為二分之一矩形,沒有采用折彎成形,顯然,其展開尺寸應按其內腔尺寸計算。雖然二分之一帶圓角(圓弧半徑0.1mm)的矩形端可近似認為是二分之一矩形端,其誤差也是可以忽略的。但由于二分之一帶圓角(圓弧半徑0.1mm)的矩形端的展開是按折彎板料中性層的尺寸展開的,顯然該尺寸略大于二分之一矩形端的內腔尺寸。為消除這一誤差,需對其展開圖進行處理后,才可獲得剖分式方圓連接管(二分之一方圓連接管)折彎板材放樣下料圖(設計新方法),如圖10所示。

與傳統設計展開方法相比,雖然三維軟件展開設計新方法需對其展開圖進行處理后才能獲得折彎板材的放樣下料圖,但三維軟件展開設計新方法簡單實用,不需進行復雜煩瑣及工作量巨大的求實長計算及作圖等,而且精度高,還能實現參數化設計。具體說來就是,當半圓形端的內腔半徑R、二分之一矩形端的邊長a及b、高度H及板材厚度δ變化時,三維軟件展開設計新方法立即更改其三維曲面實體模型就能輸出其更改后的二維展開圖,對展開圖簡單處理后即可獲得變化后的折彎板材的放樣下料圖。而傳統設計展開方法則必須重新進行復雜的計算和繁瑣的作圖后,才能獲得變化后的折彎板材的展開圖(折彎板材的放樣下料圖)。

7 結論

SolidWorks三維軟件是目前廣泛應用的三維實體機械設計的主要軟件之一,它不僅具有通俗易懂和簡單快捷實用等優點,而且還提供了強大的鈑金件設計功能,可以非常逼真地建立鈑金件的三維實體模型,并以此為基礎模擬鈑金件的折彎和展開過程,快速精確地完成鈑金件的展開設計。利用SolidWorks三維軟件對陶瓷工廠方圓連接管板材折彎成形中性面進行建模(曲面實體)和三維放樣折彎的展開,展開圖經簡單處理后便可獲得折彎板材的放樣下料圖。對于薄板折彎成形制成的方圓連接管而言,需在相應邊上添加適宜“咬邊”余量后,就會獲得剖分式方圓連接管(薄板“咬邊”連接)折彎板材的展開圖。下料后劃出折彎線后,經液壓折彎機折彎成形為剖分式方圓連接管(二分之一方圓連接管)工件,剖分式方圓連接管工件經整形及制作焊縫剖口后,焊接即可。對于薄板折彎成形制成的方圓連接管而言,通過“咬邊”連接即可。由此可見,其操作簡單快捷實用,形狀精確,誤差小,效率高。相對于剖分式方圓連接管(二分之一方圓連接管)展開放樣的傳統設計展開方法,它具有得天獨厚的優勢,不需進行復雜煩瑣及工作量巨大的求實長計算及作圖等,而且精度高,還能實現參數化設計,工作效率高。