眾包供應鏈基于On/OffLine混合定制設計生產決策模型分析

黎繼子,張 念,劉春玲

(1.南昌大學管理學院,江西 南昌 330031;2.華中科技大學管理學院,湖北 武漢 430070; 3.武漢紡織大學供應鏈系統研究中心,湖北 武漢 430073)

1 引言

隨著需求個性化和多樣化,以及產品復雜化的發展,企業生產模式由原來的備貨生產(Make to Stock, MTS)轉向按訂單生產(Make to Order, MTO),最后到顧客更深層次參與的按訂單定制設計生產(Engineering to Order,ETO),從線下銷售到“O2O”銷售,以此獲得差異化優勢,提升企業競爭力[1-2]。特別是以“互聯網+”為背景的眾包平臺(Crowdsourcing Platform)出現,為基于ETO生產模式企業的研發和設計創新活動,從內部挖潛轉向外部拓展開辟了新途徑,彰顯出巨大商業價值,比如美國無線T恤公司(Threadless),依托互聯網“眾包”平臺, 吸引大批在線年輕設計師和藝術愛好者為T恤創意提供優秀作品,企業通過在線評分系統,分出在眾包競賽中的勝出者,這些勝出的設計馬上通過下游供應鏈合作企業予以量產,最后快遞給顧客,Threadless公司因此大獲成功。同樣,在國內Haier、Suning也將線上眾包定制設計環節嵌入到自己的供應鏈中,開發和生產出如“天樽”空調、騎客體感車等時尚經典的產品,打造出強大的企業核心競爭力[3-4]。

目前國內外眾包文獻研究中,僅僅主要側重在創新環節,其中Bernardo 和 Huberma[5]以You Tube為例,發現關注度是人們參與眾包創新的驅動力;Piotr[6]進一步綜合需求層次理論和ERG理論(Existence,Relatedness,Growth)來歸納出眾包創新源于內在和外在兩個方面;夏恩君和趙軒維[7]以國內Xiaomi公司為例,分析眾包參與者行為的影響因素和參與的內外在動機;Bayus[8]發現創意者比消費者更能連續提出有價值的創意;Kosonen 和 Henttonen[9]結合眾包三種類型(競爭型眾包、整合型眾包和混合型眾包),從眾包組織者角度提出了眾包創新的流程框架;Schweitzer等[10]則聚焦競爭型眾包,發現競爭型眾包在產品創新早期階段更具有效和可持續性;Penin[11]分析了眾包創新可持續發展的兩個條件,即眾包知識的可編碼性和創新知識合法保護性;張永云等[12]分析了在社交媒體和平臺兩種方式下,眾包參與者不同參與方式對眾包貢獻大小和影響因素。另外,Eickhoff和De Vries[13],Hirth等[14],郝琳娜等[15]根據眾包平臺Amazon Mechanical Turk、Microworkers和豬八戒網發現,由于創新參與者是匿名參與而產生剽竊創意行為,為此根據眾包任務的質量、成本、信任機制和眾包能力,來甄別眾包剽竊行為;葛如一和張朋柱[16]則分析了信任在眾包市場中的不同,設計相應的眾包反饋策略與眾包方的收益類型。

而在另一方面按訂單定制設計生產(ETO)文獻中,更多體現單純的產品定制設計環節上。其中Cigolini等[17]分析發現,隨著產品特征的改變,復雜性ETO產品促使企業在產品開發過程的早期階段,就必須考慮其供應鏈的制造或購買決策和供應商的選擇問題;黃長林等[18]按ETO產品不同類型模塊特點, 根據客戶需求,在基于預定義的產品族的基礎上,提出應用不同層次規則進行多層次模塊配置,作為訂單產品設計的基礎;魯玉軍和祁國寧[19]針對大規模定制(Mass Customization, MS)環境下面向訂單定制設計的產品,提出通過標準化和模塊化等手段,使產品客戶訂單分離點(Customer Order Decoupling Point, CODP)后移,從而實現滿足ETO產品快速設計的需要;Levandowski等[20]提出了一種針對ETO配置設計方法,可使得定制設計重復利用,保持靈活性以適應客戶需求變化的兩階段定制設計模型;Sj?bakk等[21]和Weng Jiahua等[22]在ETO生產環境中,通過設計出一種測度方法來強化對所需物料的管理,減少因按訂單定制設計生產所導致物料供應的不確定性和風險性;Akasaka等[23]針對ETO產品的設計剛性,以及在臨時修改時導致額外的成本和時間,提出了產品功能結構模型來確定產品功能規格,避免設計不能實現的定制設計產品;Brière-C?té等[24]在依據先前的設計方案,結合客戶具體的要求再重新定義產品設計變體,構建了自適應通用產品結構,和基于這種變體結構的動態產品族建模方法,以減少客戶驅動的設計成本,并縮短交貨時間。

上述這些文獻研究主要體現在眾包和按訂單設計兩個平行領域,而將眾包設計和ETO兩方面融合的交叉研究極少。考慮到在企業按訂單定制設計(ETO)中,可能存在線下自行設計能力不足或有限,需要借助外部設計力量,如將眾包平臺的線上定制設計環節納入到線下自行設計體系中,并配合供應鏈下游生產企業按訂單生產,以滿足訂單生產時效需求。但目前眾包供應鏈線上線下混合定制設計的研究極少,特別是如何將眾包設計環節有機融合到供應鏈中,在線上線下混合定制設計生產模型中如何選擇線下自行定制設計還是線上眾包定制設計,以及如何安排這些訂單生產,在滿足生產交貨期下如何對生產時間協調,不同成本和時間結構對整個眾包供應鏈線上線下混合定制設計決策有何影響,這些問題的解決對眾包供應鏈線上線下混合定制設計生產起到關鍵作用,故本文將圍繞這些方面進行展開分析。

2 模型建立

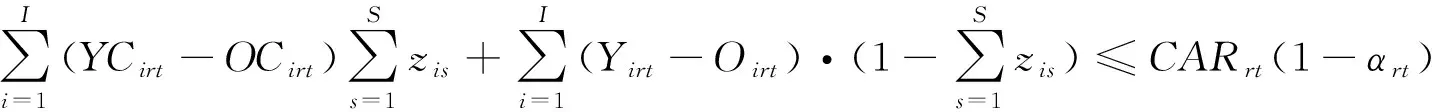

2.1 參數和決策變量

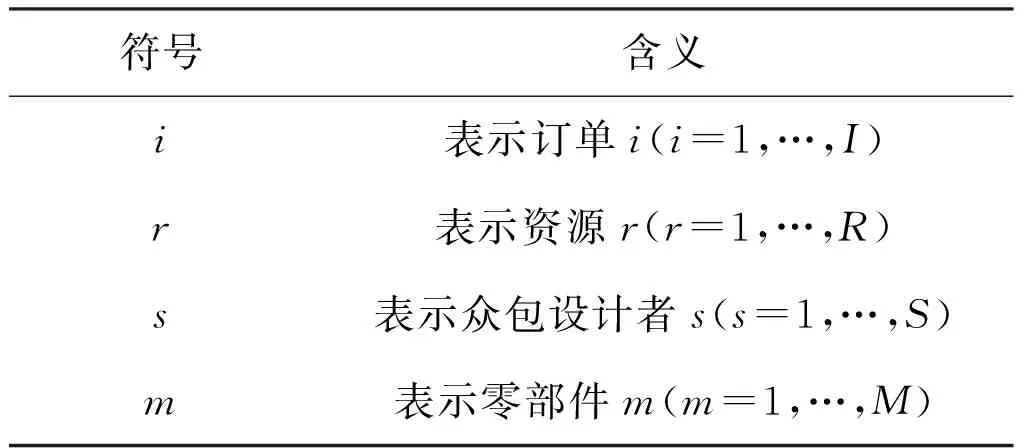

(1)符號

符號含義i表示訂單i(i=1,…,I)r表示資源r(r=1,…,R)s表示眾包設計者s(s=1,…,S)m表示零部件m(m=1,…,M)

(2)參數

cdi:表示訂單i在供應鏈線下自行定制設計成本;

cmik:表示訂單i對所需零部件m的購買成本;

cprirt:表示訂單i通過供應鏈線下自行定制設計所需資源r在周期t內常規時間的生產成本;

cpoirt:表示訂單i通過供應鏈線下自行定制設計所需資源r在周期t內加班時間的生產成本;

cli:表示訂單i延期交付的單位時間懲罰成本;

CARrt:表示周期t內資源r在常規時間的最大生產能力(通常指機器運行時間);

CAOrt:表示周期t內資源r在加班時間的最大生產能力(通常指機器運行時間);

αrt:表示在周期t內為未來接受訂單而預留的資源r的百分比;

iwpr:表示之前余留下來未處理訂單所需資源r的總負荷;

iwirt:表示在周期t內加工訂單i所需資源r的總負荷;

owirt:表示為了保證訂單i按時完成,在周期t內所需資源r的總負荷;

pi:表示訂單i的接受概率;

OT(i):表示必須按時生產的所有訂單i的集合;

ddi:表示訂單i的截止交付日期;

M:表示一個很大的常數;

(3)決策變量

Yirt:表示在周期t內通過供應鏈線下自行定制設計的訂單i所需資源r的數量,包括常規時間和加班時間;

Oirt:表示在周期t內加班時間分配給通過供應鏈線下自行定制設計的訂單i所需資源r的數量;

LTi:表示訂單i的延遲交付時間;

FTi:表示訂單i在最后一個工序上的完成時間;

2.2 供應鏈線下自行定制設計生產模型(Offline Model, OFM)

假設有一面向市場需求定制設計的供應鏈,該供應鏈由一個設計公司(線下)、一零部件供應商、一生產制造商和客戶組成。整個供應鏈系統是基于按訂單定制設計(Engineering to Order,ETO)來進行驅動運作的,即供應鏈根據終端客戶要求,進行定制化設計、采購和個性化生產來完成。在這個過程中,供應鏈企業面對客戶定制要求,按線下自行定制設計來進行。而是否接受定制化設計訂單,主要根據訂單的利潤水平和生產能力大小來衡量。若是既能盈利又滿足生產能力的要求,便接受訂單;若是盈利但不滿足生產能力要求,則看能否通過加班來增加產能,來接受訂單;若是既不能盈利,也不滿足生產能力(常規生產時間和加班生產時間)的要求,則會拒絕訂單。故在該種情況下模型可表達為:

(1)

(2)

(3)

(4)

(5)

(6)

Yirt≤M·Xit?t,i?OT(i)

(7)

-FTi+t≤M(1-Xit) ?t,i?OT(i)

(8)

LTi≥(FTi-ddi) ?i?OT(i)

(9)

LTi≤(T-ddi) ?i?OT(i)

(10)

(11)

Yirt,Oirt≥0 ?i,r,t

(12)

LTi,FTi>0i?OT(i)

(13)

目標函數(1)是使供應鏈線下自行定制設計的供應鏈總成本最小,該總成本包括五個部分:供應鏈線下自行定制設計成本、零部件采購成本、常規時間和加班時間的生產成本及延期交付懲罰成本。

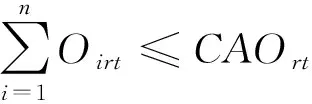

約束條件(2)是在常規時間對最大生產能力的限制;約束條件(3)是在加班時間對最大生產能力的限制;約束條件(4)保證所有接受訂單的總負荷將被滿足,為了在周期T內滿足所有訂單,實際使用資源r的總負荷須等于或小于系統總負荷,這個約束只是對生產能力的一個初始檢驗,并沒有保證訂單將會滿足交貨時間。

約束條件(5)保證訂單可在訂單計劃完成時間之前完成,即表示分配給訂單的生產時間與所需要的時間相等,盡管約束條件(5)增加了按時完成訂單的可能性,但是只是保證訂單完成時間是基于時間段t來計劃的,因此,訂單完成時間可能發生在時間段t的開端或結尾或其中任何時間。為了使得訂單是在一個確切的時間點完成而設置了約束條件(6),約束條件(6)強調在周期1到周期t中,每個需要按時完成的訂單所需要的生產時間(即不等式的左邊)必須在周期1到它的截止日期之間被提供,這樣訂單才可以按時生產完成。

約束條件(7)到(11)是針對延遲交付訂單。約束條件(7)說明,在Yirt為正時,Xit的值為1;約束條件(8)的右邊為0,從而FTi確定下限;約束條件(9)確定延遲時間LTi的下限;約束條件(10)保證延遲交付訂單的時間不要超過計劃周期,即確定LTi的上限;約束條件(11)與約束條件(5)類似,保證延遲交付訂單可以延遲至(T-ddi),即延遲時間LTi的上限;約束條件(12)和(13)定義有關非負變量。

2.3 眾包線上線下混合定制設計生產模型(Hybrid On/Off Line Model, HOM)

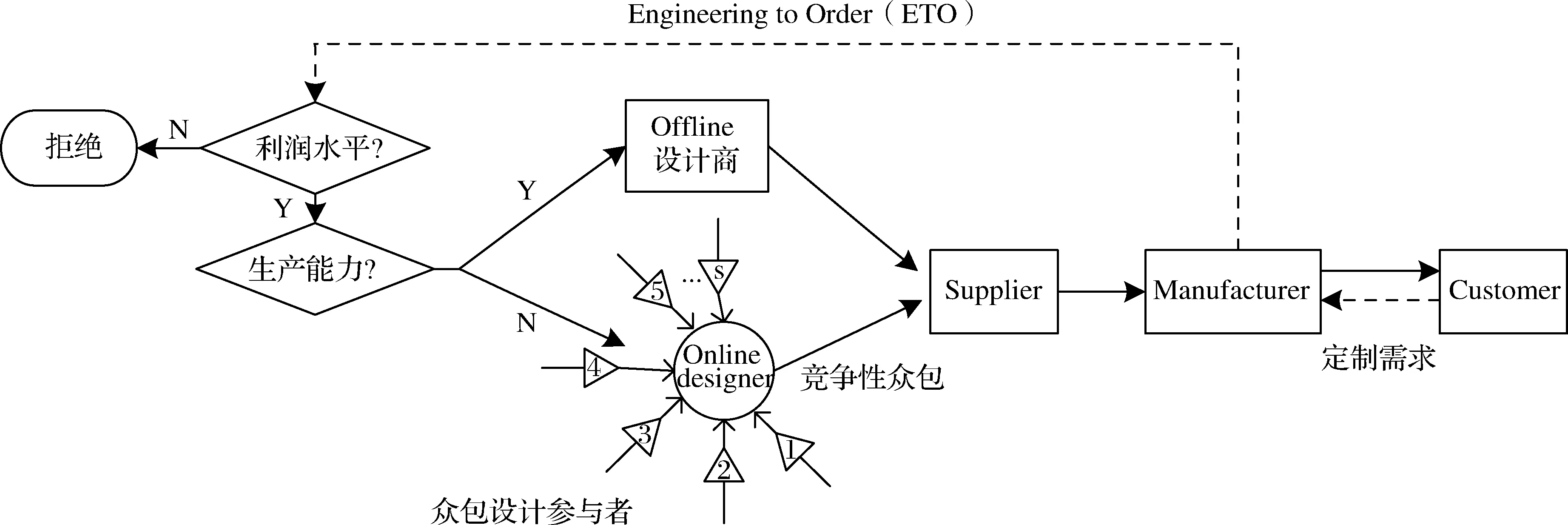

供應鏈線下自行定制設計中,如果在設計時間和設計能力上可以滿足訂單時,會先選擇由線下自行設計團隊來進行訂單設計,當訂單數量達到一定程度后,自身設計團隊無暇顧及所有訂單,但又不想直接放棄掉訂單,可通過線上基于互聯網的眾包(Crowdsourcing)方式,來快速設計定制產品。以應對市場終端客戶快速多變的需求。所以,眾包線上線下混合定制設計生產模型(如圖1),除了涉及線下定制設計成本cdi,還涉及到線上眾包定制設計成本,即眾包設計成本cris,其中cris

另外,在眾包線上線下混合定制設計生產模型中,還涉及到其它相關參數和變量。其中設S(i)表示線上定制設計訂單i的所有眾包設計者集合,s∈S(i);cprcirt表示訂單i通過眾包平臺線上定制設計所需資源r在周期t內于常規時間的生產成本;cpocirt表示訂單i通過眾包平臺線上定制設計所需資源r在周期t內于加班時間的生產成本;另外有三個決策變量,其中決策變量YCirt表示在周期t內通過線上眾包平臺定制設計訂單i所需資源r的數量,包括常規時間和加班時間;OCirt表示在周期t內加班時間中分配給線上定制設計訂單i所需資源r的數量;zis表示一個0-1決策變量,當通過線上眾包平臺定制設計訂單i時取1,當通過供應鏈線下自行定制設計訂單i時取0。

圖1 眾包線上線下混合定制設計生產結構圖

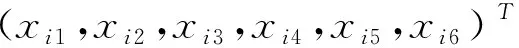

該模型可表達為:

(14)

s.t. 式(4)~(13)

(15)

(16)

(17)

(18)

目標函數(14)表示線上線下混合定制設計的供應鏈總成本最小,該總成本包括六個部分:線上眾包平臺定制設計成本、供應鏈線下自行定制設計成本、零部件采購成本、線上眾包設計訂單在常規時間和加班時間的生產成本、供應鏈線下自行定制設計訂單在常規時間和加班時間的生產成本及延期交付懲罰成本。

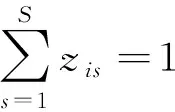

約束條件(15)表示對于每個訂單i通過競價方式,s個眾包設計者中只有一個眾包設計者中標;約束條件(16)表示每個訂單i,均只接受唯一一個最佳眾包設計產品;約束條件(17)表示常規時間最大生產能力的限制;約束條件(18)是在加班時間最大生產能力的限制。

3 模型算法

上述兩個模型是一個多變量的混合非線性規劃問題,鑒于粒子群算法(Particle Swarm Optimization,PSO)可對非線性規劃問題求解,其有收斂快、精度高等優勢,故采用這種方法來求解模型近似最優解。

PSO是源于鳥群捕食行為而發明的一種進化計算技術,最早由Eberhart和Kennedy于1995年提出,它的基本概念源于對鳥群覓食行為的研究。假設如下場景:一群鳥在隨機搜尋食物,而在這個搜索食物區域里只有一塊食物,所有的鳥都不知道食物在什么地方,研究者發現鳥群在飛行過程中經常會突然改變方向、散開、聚集,其行為不可預測,但其整體總保持一致性,個體與個體間也保持著最適宜的距離。Kennedy等認為鳥群之間存在著互相交換信息,通過估計自身的適應度值(Fitness Value),使得它們知道當前的位置離食物還有多遠。那么找到食物的最優策略就是搜尋目前離食物最近的鳥的周圍區域。

在粒子群算法中,每個個體稱為一個“粒子”,也代表著約束條件下解空間中的一個可行解。它根據自己的飛行經驗和同伴的飛行距離來調整自己的飛行,每個粒子在飛行過程中所經歷過的最好位置,就是粒子本身找到的最優解。整個群體所經歷過的最好位置,就是整個群體目前找到的最優解,前者叫做個體極值,后者叫做全局極值。實際操作中通過目標函數的適應度值,來評價粒子的“好壞”程度。每個粒子都通過上述兩個極值不斷更新自己,從而調整下一步飛行方向和距離而產生新一代群體。

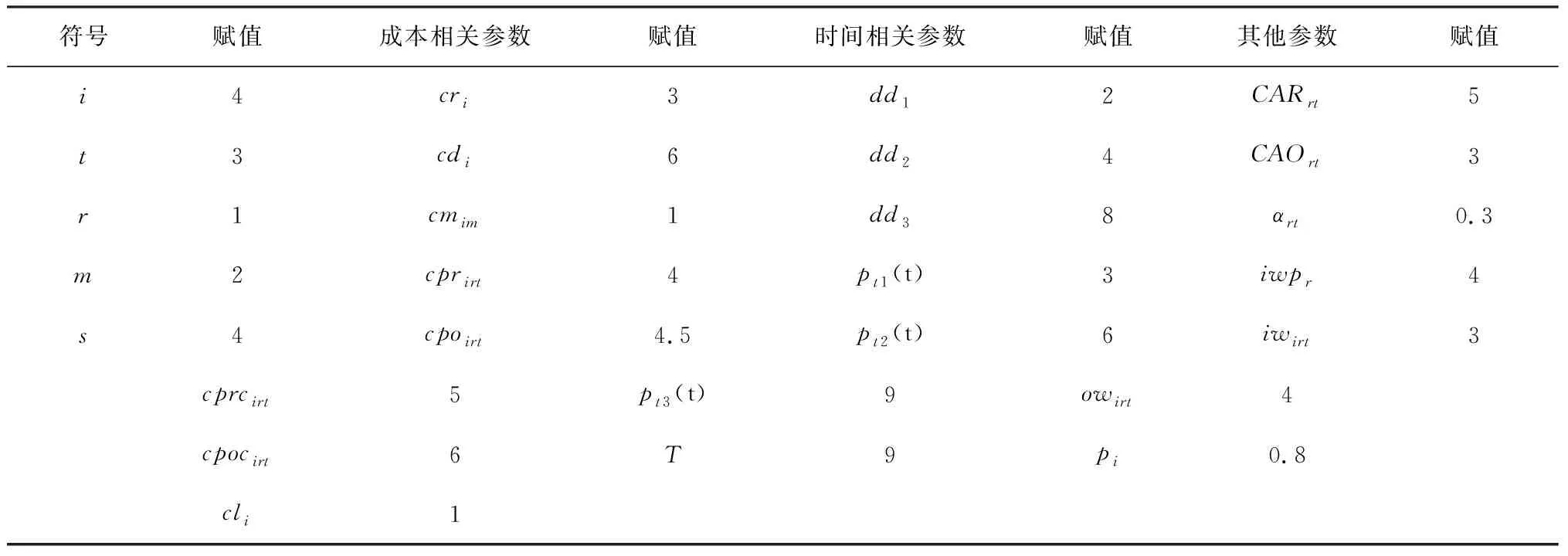

xij(t+1)=xij(t)+λ·vij(t+1)

vij(t+1)=ω·vij(t)+c1ξ(pij(t)-xij(t))+c2η(pgj(t)-xij(t))

其中,j=1,2,…,6,i=1,2,…N,t為當前迭代次數,λ為速度的約束因子,ω是慣性權重因子,c1為粒子跟蹤自己歷史最優值的權重系數,c2為粒子跟蹤群體最優值的權重系數,ξ,η是均勻分布在[0,1]內的隨機數。此外,每一維度位置坐標xij的粒子范圍為[xmin,xmax],由每維度相應變量的約束條件所得,每一維度的范圍不同,因而粒子在每一維度的速度vij都被一個最大速度vmax和最小速度vmin所限制,當vij超過vmax或者小于vmin時,vij將被限定為vmax或者vmin,本模型粒子群算法的適應度函數就取目標函數為f(xi)=MinC,因此粒子群算法的流程為:

步驟1:輸入原始數據,包括模型的參數(cri,cdi等22個)、粒子群規模N、速度的約束因子λ、權重ω、加速系數c1,c2、最大迭代次數max(t);

步驟2:隨機初始化粒子群體的位置xij和速度vij,在約束條件下的粒子范圍內隨機產生,同時通過目標函數MinC=f(xi)計算比較得出相應的個體極值pi,并將每個粒子的個體極值pi坐標設置為當前的位置坐標,從眾多個體極值pi中選出最好的作為全局極值pg,并將全局極值pg坐標設置為該粒子當前的位置坐標;

步驟3:根據上述速度位置更新公式更新粒子的速度vi和位置xi進行迭代,迭代后計算每個粒子的適應值;

步驟4:對每個粒子,將其適應值與個體極值pi進行比較,如果較優,則更新當前的個體極值pi,否則保持現有個體極值pi不變;

步驟5:對每個粒子,將其適應值與全局極值pg進行比較,如果較優,則更新當前的全局極值pg,否則保持現有全局極值pg不變;

步驟6:判斷是否達到終止條件,若達到則停止計算,輸出最優解,否則返回步驟3,其中終止條件是預先設定一個最大的迭代次數,或在迭代過程中可行解的適應值連續不再發生明顯改變時,終止算法。

4 算例分析

為了仿真和分析模型,利用MATLAB R2014a軟件,在Intel(R) Core(TM) i3-550 @ 3.20GHz CPU,4.00GB內存電腦上運行計算。在各個參數的設置中,設粒子的種群規模N=200,速度約束因子λ=1,慣性權重ω=1。c1,c2=2。ξ,η是在[0,1]之間隨機產生,vmax=k·xmax,vmin=k·xmin,其中0.1≤k≤1,最大的迭代數max(t)=700。基于眾包線上線下混合定制設計的供應鏈中,線上眾包平臺存在4個眾包設計者,設有3個連續周期,每個周期長為3個月。不失一般性,其他符號及參數賦值如下表1所示:

表1 各符號及參數賦值情況

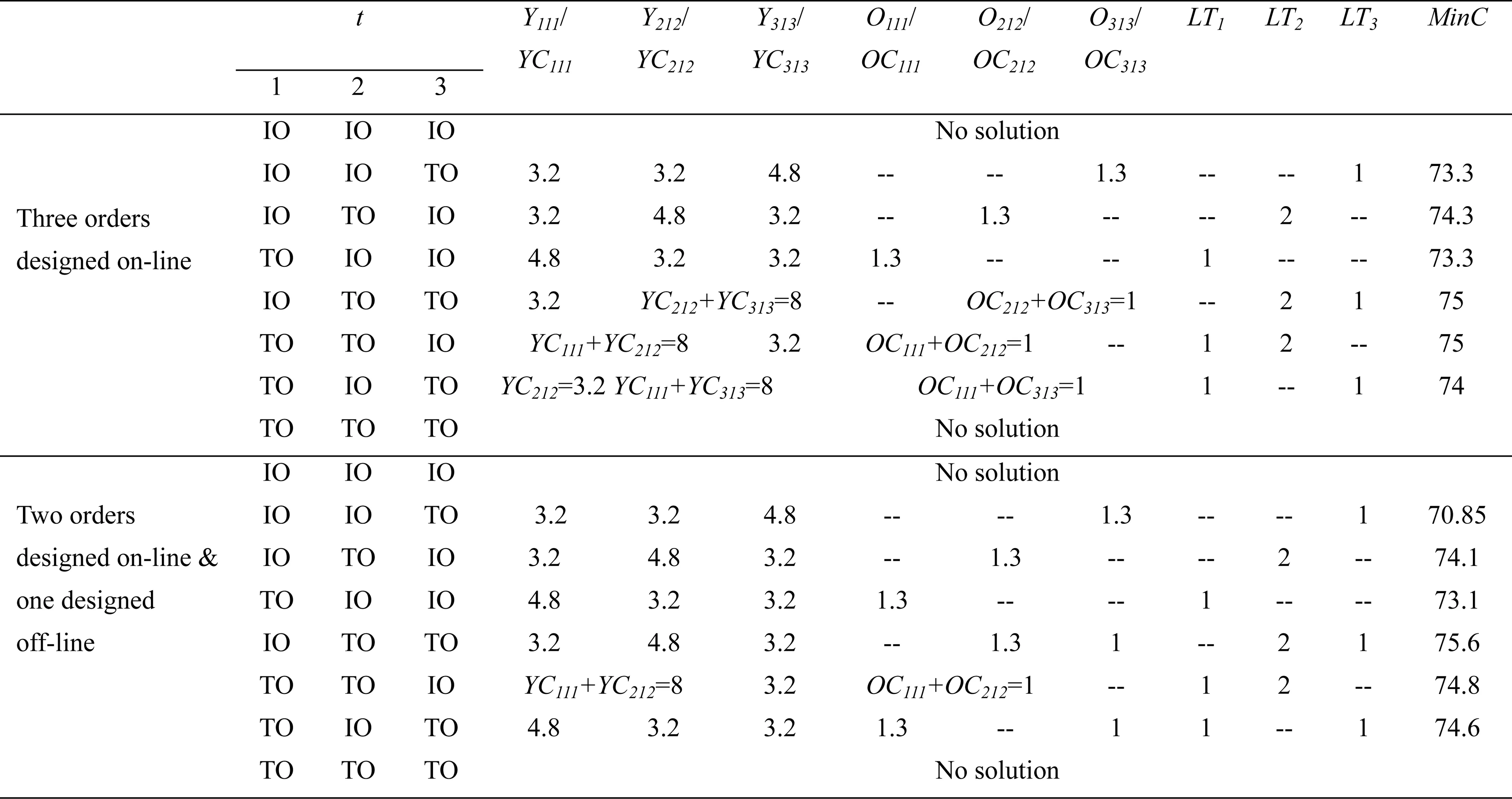

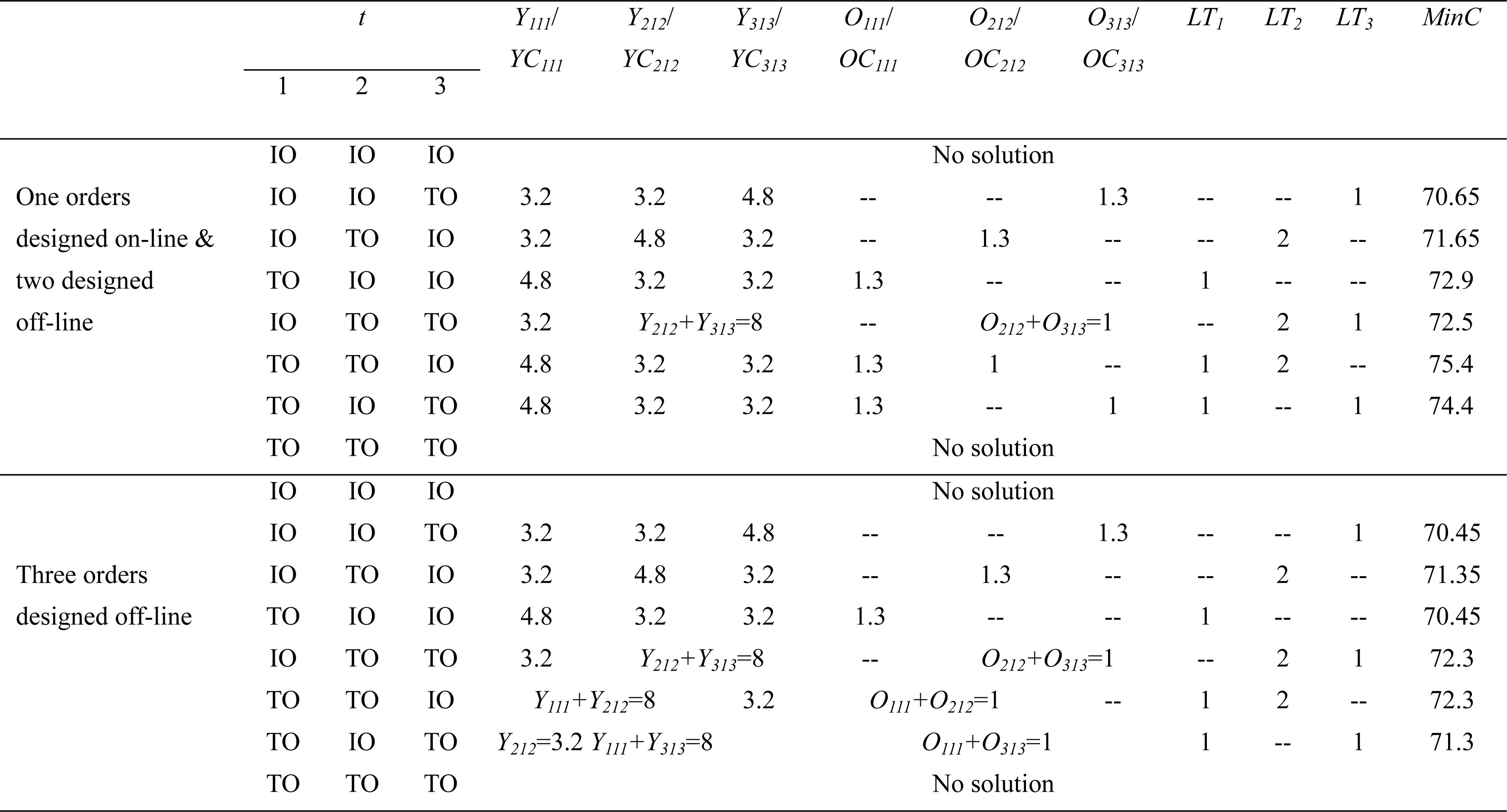

另外,按定制設計訂單是由線下自行定制設計還是通過線上眾包設計,以及訂單按及時生產交付(In-time order, IO)和延期生產交付(Tardy order, TO),分為如下八種訂單設計生產分布情況(表2)。

4.1 結果分析

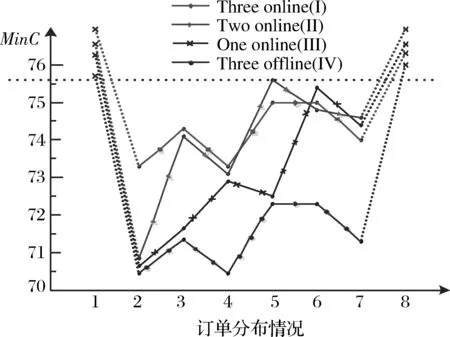

通過MATLAB計算得出(如圖2及表3-4),最優解為:3訂單均由線下自行設計時的第二種訂單生產情況(即第1、2周期均為及時生產交付訂單,第3周期為延期生產交付訂單的情況)和第四種訂單生產情況(第1周期是延期生產交付訂單,第2、3周期是及時生產交付訂單的情況),它們使供應鏈總成本最小。其中,在選擇的三個訂單均由線上眾包設計(I)時,供應鏈總成本最大的為第五和第六種訂單生產情況(75);在選擇的三個訂單中,有兩個是由線上眾包設計(II)時,供應鏈總成本最小的為第二種訂單生產情況(70.85),供應鏈總成本最大的為第五種訂單生產情況(75.6);在選擇的三個訂單中,只有一個是由線上眾包設計(III)時,供應鏈總成本最小的為第二種訂單生產情況(70.65),供應鏈總成本最大的為第六種訂單生產情況(75.4);在選擇的三個訂單均由線下自行設計(IV)時,供應鏈總成本最小的為第二和第四種訂單生產情況(70.45),供應鏈總成本最大的為第五和第六種訂單生產情況(72.3)。

表2訂單設計生產分布分類情況

注:zis=1表示訂單通過眾包平臺線上定制設計,zis=0表示訂單通過供應鏈線下自行定制設計,zis=?表示訂單被拒絕。

圖2 模型求解結果

從橫向比較看,第二、第三和第四種訂單生產中,第三種訂單生產的供應鏈總成本相對較高,它們所對應的延期交付期分別位于第3周期、第2周期和第1周期,但延期生產交付的兩個訂單安排在第1周期和第3周期(第七種訂單生產情況)生產的成本比分布在第1周期和第2周期(第六種訂單生產情況)、第2周期和第3周期(第五種訂單生產情況)生產的成本均要低,在一定程度上說明延期生產交付訂單不宜集中安排在中間周期生產應盡量安排在期初或期末,以便在期初早作安排或期末相互調整;第五、第六和第七種訂單生產情況中,當延期交付生產從一個增加到兩個周期的時候,成本同時增加,說明延期交付生產周期會增加成本,故應盡量及時均衡安排生產,減少延期可能。

從縱向比較看,由圖中線III、IV可以看出,當線上眾包設計訂單數量為1時,不論及時生產交付訂單和延期生產交付訂單構成比例如何,其總成本均比沒有線上眾包設計訂單時的總成本要高。可見,當線上眾包設計訂單較少時,體現不出眾包的優勢;從I、II、III這三條線的前幾種訂單分布情況(第二、第三和第四種訂單分布情況)可以看出,隨著線上眾包設計訂單的增加,當接受的三個訂單中,只包含一個延期生產交付周期時,線上眾包設計訂單數量越多,成本反而越高,但是從I、II、III這三條線的后幾個種訂單分布情況(第五、第六和第七種訂單分布情況)可以發現,情況發生了顯著變化:當接受的三個訂單中,包含兩個延期生產交付訂單時,會出現線上眾包設計訂單數量多的成本,低于線上眾包設計訂單少的成本,此時就體現出了線上眾包設計的優勢了, 具體結果如下表3~4所示:

表3模型求解結果

4.2 模型對比分析

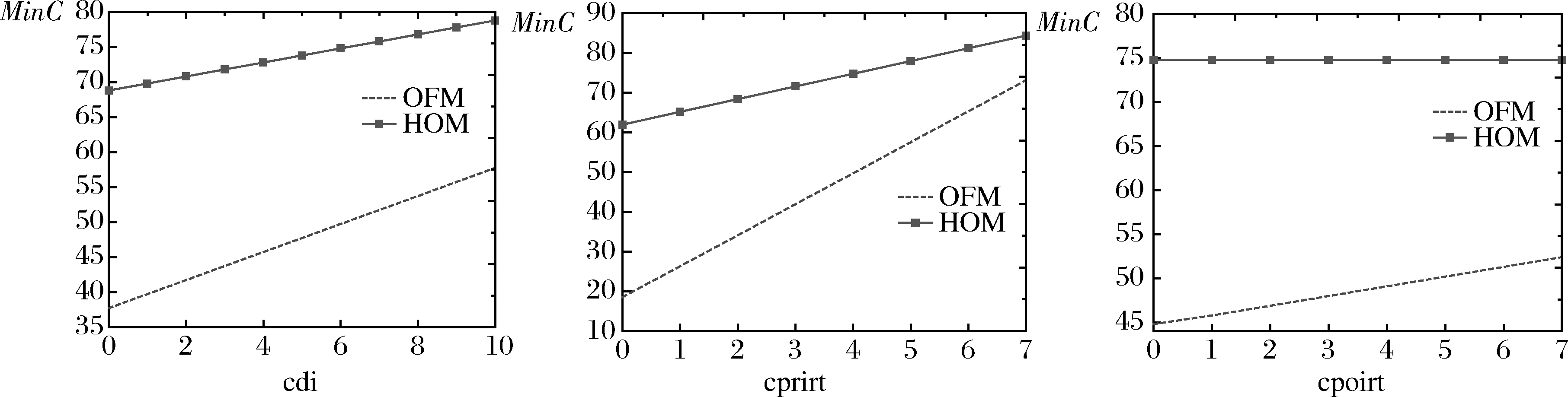

為了對線下自行定制設計生產模型和基于眾包的線上線下混合定制設計生產模型做對比分析,分別研究供應鏈線下自行設計成本cdi、供應鏈線下自行設計訂單在常規時間的生產成本cprirt和供應鏈線下自行設計訂單在加班時間的生產成本cpoirt對兩個模型供應鏈總成本的影響。

設供應鏈線下自行設計成本cdi在區間[1,10]內變化,供應鏈線下自行設計訂單在常規時間的生產成本cprirt在區間[1,7]內變化,供應鏈線下自行設計訂單在加班時間的生產成本cpoirt在區間[1,7]內變化,并都按照步長1遞增。

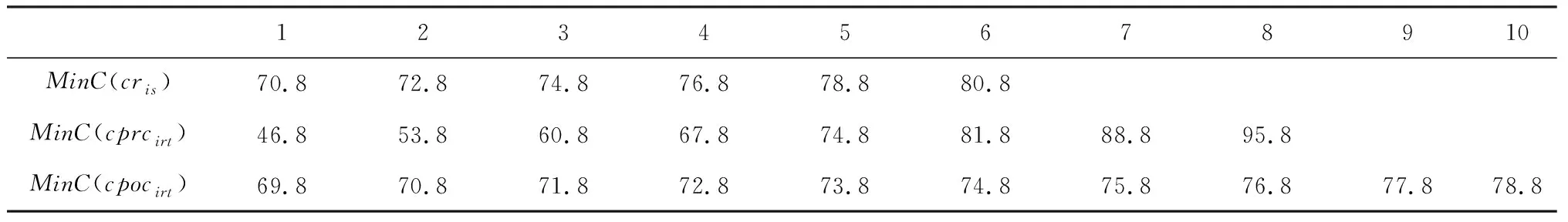

計算得出上述三個參數分別對兩個模型供應鏈總成本的影響如下表5所示:

由圖3可知,線下自行定制設計生產模型的供應鏈總成本與cdi、cprirt和cpoirt均呈正相關關系,即cdi、cprirt和cpoirt越高,供應鏈總成本越大;而基于眾包的線上線下混合定制設計生產模型的供應鏈總成本與cdi和cprirt呈正相關關系,但cpoirt對供應鏈總成本無根本性影響,但是這種無影響是在一定條件下產生的,這將在后面敏感性分析中體現出來。

由圖還可發現,線下自行定制設計生產模型這條線比線上線下混合定制設計生產模型的更為陡峭,說明cdi、cprirt、cpoirt對線下自行定制設計生產模型影響,比眾包線上線下混合定制設計生產模型的更大,原因是在于眾包線上線下混合定制設計生產模型中,還有線上眾包設計三個成本,來共同影響供應鏈總成本,很大程度分攤和稀釋對總成本的敏感性,也說明了基于眾包線上線下混合定制設計生產具有一定程度的抗風險性。

表4模型求解結果

注:除Y111/YC111、Y212/YC212、Y313/YC313、O111/OC111、O212/OC212、O313/OC313之外,其他Yirt/YCirt、Oirt/OCirt均為0。

表5 cdi、cprirt、cpoirt對兩個模型供應鏈總成本的影響

圖3 cdi,cprirt,cpoirt對兩個模型供應鏈總成本的影響

5 敏感性分析與討論

5.1 單因素敏感性分析

為進一步分析線上眾包設計成本、線上眾包設計訂單在常規時間的生產成本和在加班時間的生產成本分別對供應鏈總成本的影響,下面將針對基于眾包的線上線下混合定制設計生產模型來進行敏感性分析。

設線上眾包設計成本cris在區間[1,6]內變化,線上眾包設計訂單在常規時間的生產成本cprcirt在區間[1,8]內變化,線上眾包設計訂單在加班時間的生產成本cpocirt在區間[1,10]內變化,并都按照步長1遞增。

計算得出上述三個參數分別對供應鏈總成本的影響如下表6所示:

表6 cris、cprcirt、cpocirt對供應鏈總成本的影響

由下圖4可知,供應鏈總成本與線上眾包設計成本cris、線上眾包設計訂單在常規時間的生產成本cprcirt和線上眾包設計訂單在加班時間的生產成本cpocirt均呈正相關關系,即這三個參數增加,供應鏈總成本均會隨之增加。cpocirt對供應鏈總成本的影響這條線最為平緩,說明cpocirt的影響最小,cprcirt對供應鏈總成本的影響這條線最為陡峭,說明cprcirt的影響最大,cri的影響力居于中間。這從側面說明了線上眾包設計在常規時間生產擠占線下設計常規生產時間,使得生產成本驟升,反而在加班時間生產更為合適,而線上眾包設計成本變化不是很敏感(居中),這說明可以適當提高眾包報酬以激勵眾包設計者參與,同時也不會增加更多的總成本,這也說明了基于眾包的線上線下混合定制設計的可行性和可操作實用性。

圖4 cris、cprcirt、cpocirt對供應鏈總成本的影響

5.2 雙因素敏感性分析

(1)線上眾包設計成本和線下自行設計成本共同對供應鏈總成本的影響

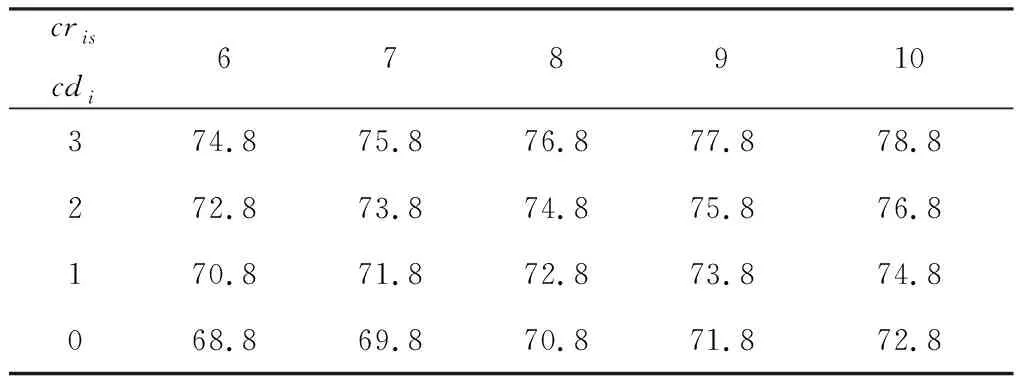

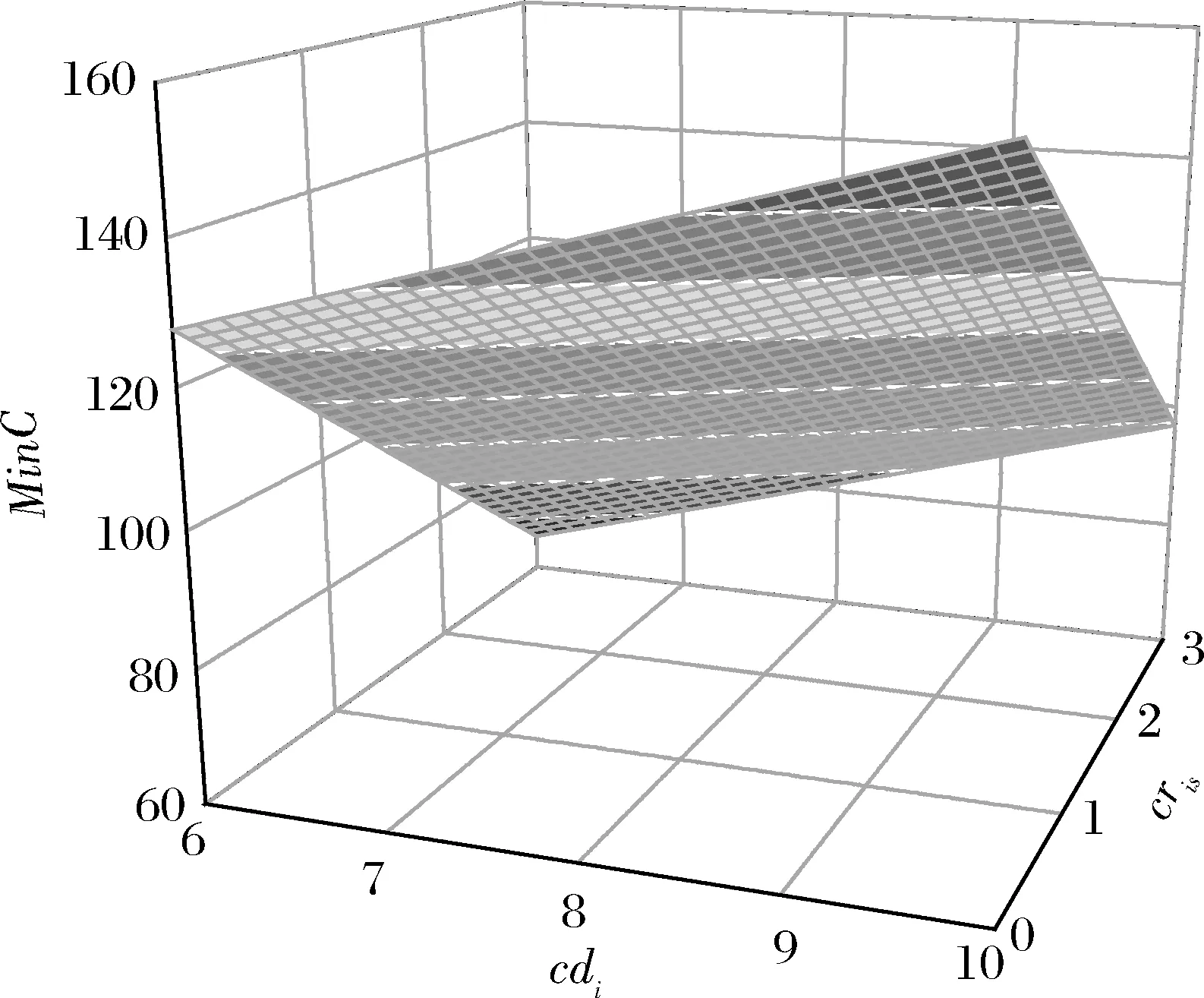

設線上眾包設計成本cris和線下自行設計成本cdi分別在區間[3,0]和[6,10]內變化,取cris按照步長1遞減,cdi按照步長1遞增。計算得出供應鏈總成本如下表7和圖5所示。

(2)線上眾包設計成本和線上眾包設計訂單在常規時間的生產成本對供應鏈總成本的影響

表7 cris和cdi對供應鏈總成本的影響

圖5 cris和cdi共同對供應鏈總成本的影響

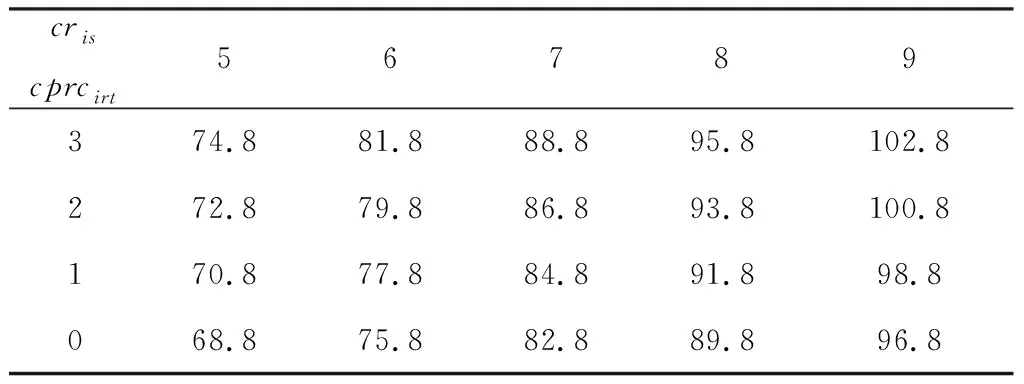

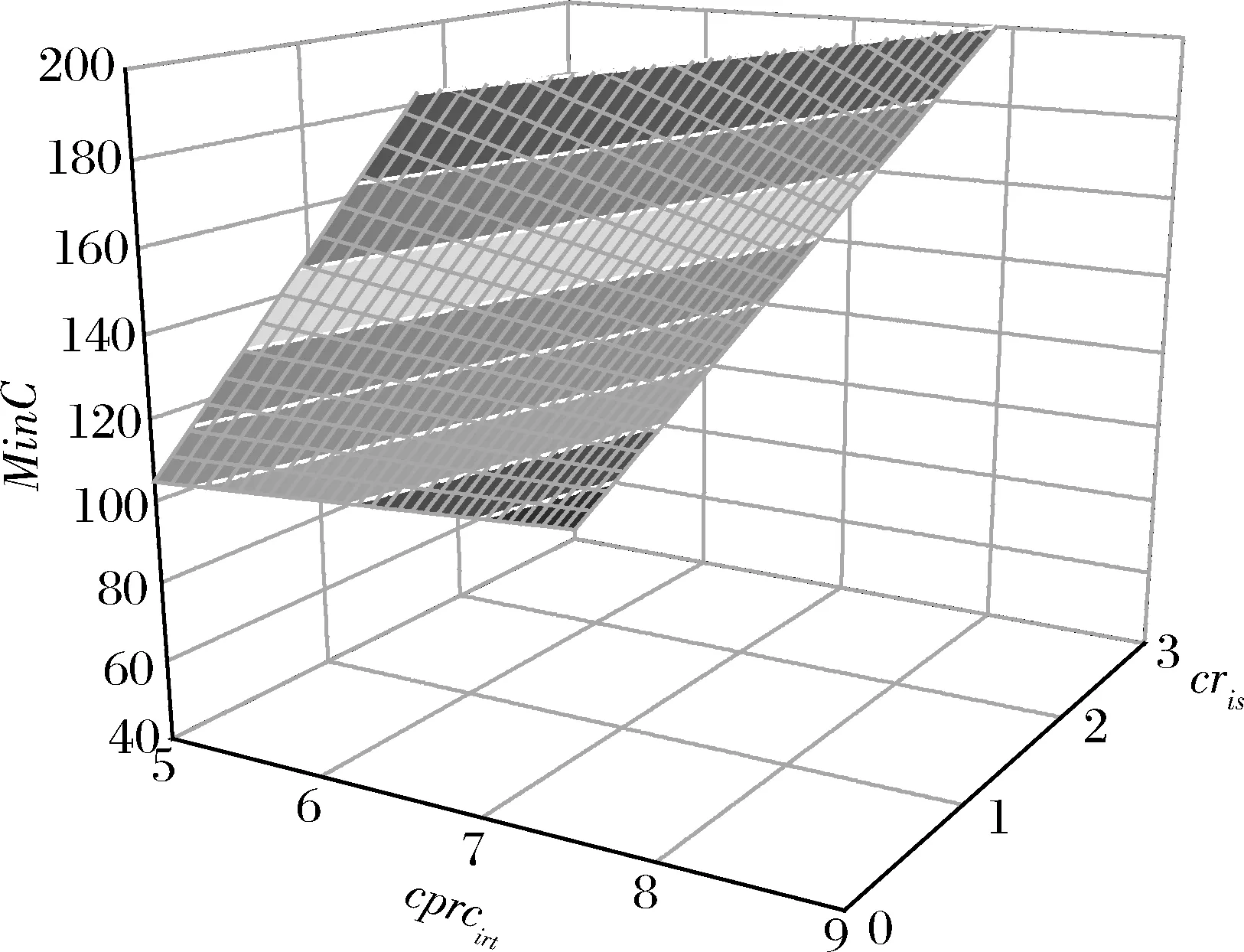

設線上眾包設計成本cris和線上眾包設計訂單在常規時間的生產成本cprcirt分別在區間[3,0]和[5,9]內變化,取cris按照步長1遞減,cprcirt按照步長1遞增。計算得出供應鏈總成本如下表8和圖6。

表8 cris和cprcirt對供應鏈總成本的影響

圖6 cris和cprcirt對供應鏈總成本的影響

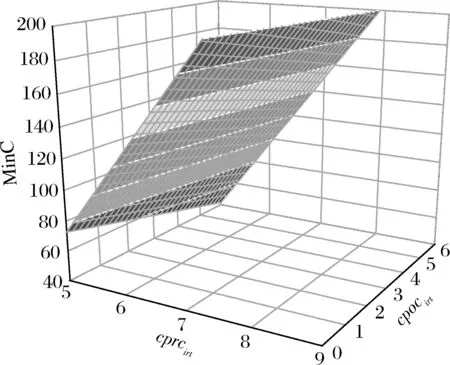

(3)線上眾包設計訂單在常規時間的生產成本和加班時間的生產成本對供應鏈總成本的影響

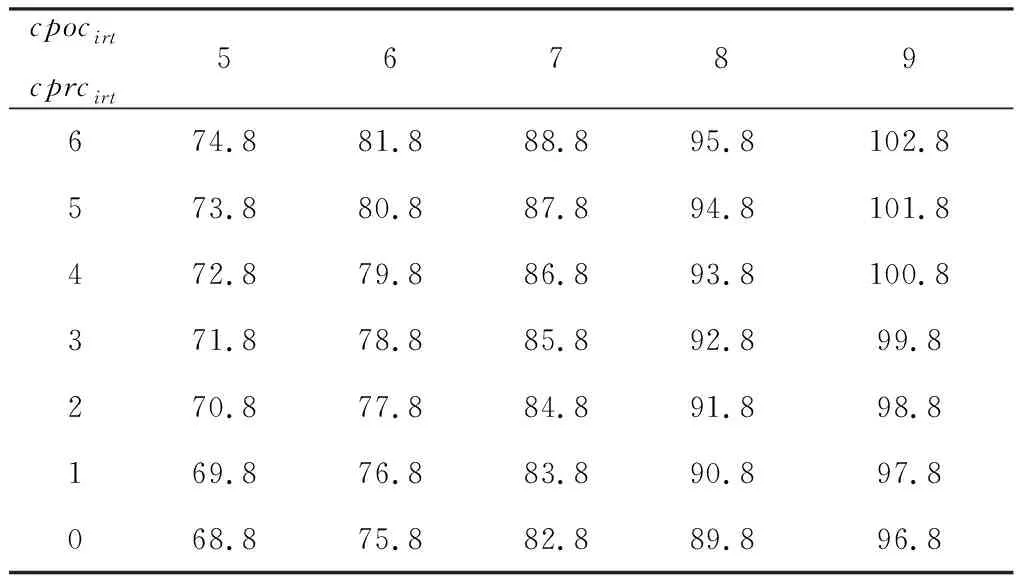

設線上眾包設計訂單在常規時間的生產成本cprcirt和線上眾包設計訂單在加班時間的生產成本cpocirt分別在區間[5,9]和[6,0]內變化,取cprcirt按照步長1遞增,cpocirt按照步長1遞減。計算得出供應鏈總成本如下表9和圖7。

表9 cprcirt和cpocirt對供應鏈總成本的影響

圖7 cprcirt和cpocirt對供應鏈總成本的影響

從圖5和圖6對比發現,同樣都有線上眾包設計成本cris的情況下,線上眾包設計訂單在常規時間的生產成本cprcirt,比線下自行設計成本cdi對總成本影響要敏感;從圖6和圖7對比,同樣都有線上眾包設計訂單在常規時間的生產成本cprcirt,但是圖6圖形截面比圖7的圖形截面更為陡峭,說明線上眾包設計成本,比線上設計的加班生產成本對總成本更為敏感;而且圖7的截面比圖5的截面也顯得更為陡峭,說明控制眾包供應鏈生產環節的線上常規生產時間生產成本,對眾包供應鏈實施非常關鍵。

6 結語

在訂單定制設計模式(Engineering to Order, ETO)驅動的基礎上,定制設計和訂單生產兩環節相結合進行分析,并按定制設計訂單的交貨期,以常規生產時間和加班生產時間來安排定制訂單生產,在此框架下,建立一般供應鏈的線下(Off-line)自行定制設計生產模型;接著結合互聯網眾包平臺的特點,以及眾包線上和線下的互補性,將眾包On-line定制設計環節有機嵌入融合到Off-line自行定制設計供應鏈中,建立基于眾包的線上線下混合定制設計的供應鏈生產決策模型;并通過粒子群算法(Particle Swarm Optimization, PSO)對上述模型進行求解;最后通過實例進行分析,發現定制訂單數量不多時,線上線下混合定制設計對成本的降低不是很顯著,但隨著訂單數量越多,線上線下混合定制設計的優勢越來越明顯;同時分析也發現,線上眾包設計訂單在常規時間生產成本比在加班時間生產成本敏感性大,說明線上眾包設計訂單應盡可能減少擠占線下常規時間生產,而轉向在加班時間生產;另外,由于增加眾包設計成本變化不顯著,說明通過增加對眾包設計者的設計報酬,不僅對整個供應鏈的成本影響不大,反而對眾包設計者形成較大激勵作用。對在互聯網平臺下眾包供應鏈的研究還可以延伸到拍賣機制的設計研究、時間設計研究等,還可以運用貝葉斯公式更新信息,使線上眾包設計成本等參數實時變化,這些將是下一步研究的方向。