磁流變液磁控阻抗特性研究*

賀新升, 周崇秋, 高春甫, 王智深, 徐鋒杰, 潘家輝, 楊青形

(浙江師范大學 工學院,浙江 金華 321004)

0 引 言

磁流變液(magnetorheological fluid,MRF)是一種新型的功能材料,它將液體的流動性和磁性材料的磁性統一在一種物質中,使之具備很多新的物理機理和特性[1],也正因為如此,MRF是當今新型智能材料研究中比較活躍的學科方向.磁流變液主要由磁性顆粒、載液和添加劑3部分組成.其中磁性顆粒主要為μm級的鐵磁性顆粒,如羰基鐵粉、純鐵粉、鎳粉、鐵鎳合金、鐵鈷合金等;載液一般為硅油、礦物油等;添加劑為油酸等.一般情況下,當處于無磁場狀態時,磁流變液表現為牛頓流體狀態,具有良好的流動性和較低的表觀黏度;但施加外磁場后,磁流變液迅速轉變為黏稠狀的類固體或者固體狀態,表觀黏度會增加2個數量級以上,具有較大的屈服應力,上述現象稱之為磁流變效應.也正是因其流變性能的磁場可控性,在武器控制、汽車、醫療、機器人等領域具有廣闊的應用前景.

磁流變液除了存在明顯的磁控電阻特性外,通電時還存在容抗和感抗.因此,筆者認為以上文獻中通直流電測電阻的實驗手段所得結果是不準確的.為了綜合考慮磁流變液阻抗特性,本文設計了交流電測試方式,并結合現有的磁流變液過程中電特性方面的研究成果,通過隧道電流理論、磁流變液偶極子理論、壓阻理論等,建立磁流變液的磁控阻抗模型,結合實驗及考慮電容、電感效應并對模型進行修正,修正后的模型能夠較好地反映磁流變液的磁控阻抗規律.

1 磁控阻抗理論建模

場致偶極矩理論[10]認為,磁流變液一旦受到外加磁場的作用,載液中的磁性顆粒都會被極化成偶極子,偶極子之間相互吸引形成鏈狀結構,且磁場越強,偶極子之間的相互作用力也越強,鏈狀排列越明顯,結構越穩定,磁流變效應也更加明顯.實際上,磁流變液中的磁性顆粒最初會沿著磁場方向形成鏈狀結構,隨著磁場的逐步增強,磁流變液的鏈狀結構會迅速轉變為迷宮狀結構,最終演變為粗柱狀結構.由于演化過程極其復雜,大部分的研究仍然以鏈狀結構為基礎進行.

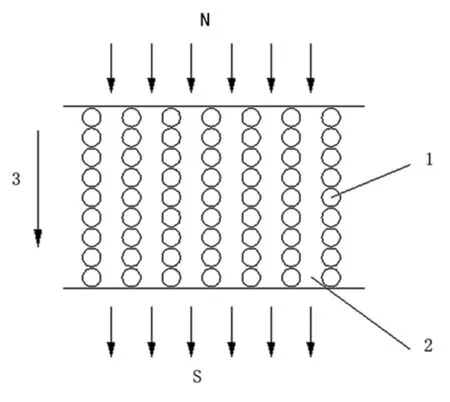

由于磁流變液的磁控電阻特性與復合導電高分子材料的壓阻特性[11]極其類似,故以基于復合導電高分子壓阻理論來構建磁流變液的磁控電阻模型.磁流變液的磁控電阻導電機理主要隨著外加磁場強度的增大,鏈束上的相鄰磁性顆粒之間的間距會進一步縮短,當縮短到一定距離時,相鄰鐵磁性顆粒之間產生的電場會引發發射場,促使電子越過勢壘形成電流[12].圖1所示即為理想狀態下磁流變液的鏈狀分布狀態.

假設磁流變液的電阻主要由導電通路所決定,故磁流變液的阻值大小由電極板之間單條完整鏈上的鐵磁性顆粒的數目和完整鏈(導電通路)的數目決定.因此,磁流變液的電阻可表述如下:

式(1)中:R為磁流變液的電阻;Rt為相鄰鐵磁性顆粒之間的電阻;Rc為單顆鐵磁性顆粒的電阻;n為平行于電流方向的一條完整鏈上的顆粒數目;N為平行于電流方向的完整鏈數,即導電通路數目.

1.羰基鐵粉顆粒;2.硅油;3.電流導通方向

當無外加磁場作用時,磁流變液表現為牛頓流體,載液中的磁性顆粒處于無序狀態,可基本看作為絕緣狀態;當施加磁場后,鐵磁性顆粒間距比較小時,電子穿越勢壘,使得隧道電流能通過,那么隧道電流J的表達式[11]可表述為

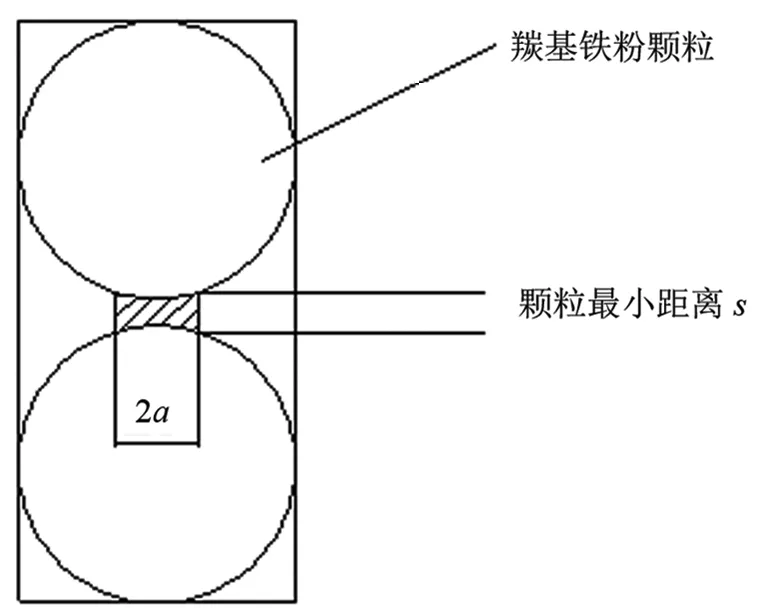

式(2)中:φ為相鄰鐵磁性顆粒間的勢壘高度;s為鐵磁性顆粒間的最小間距;m為電子質量;h為普朗克常量;e為電子電荷;V為外加電壓.

如圖2所示,陰影部分可視作相鄰鐵磁性顆粒的隧道電阻,隧道半徑為a,則

(3)

圖2 磁流變液顆粒之間形成的隧道模型結構

隨著外加磁場的增強,鐵磁性顆粒不斷被磁化成鏈,在這個過程中,鐵磁性顆粒主要受到相鄰顆粒的磁相互作用,以及載液的黏滯阻力、其他顆粒的碰撞及自身的布朗運動[13]作用,這些作用都會使得顆粒與顆粒之間的最小間距s發生變化.考慮到布朗力遠遠小于其他力,可以忽略,故磁流變液的鐵磁性顆粒的力平衡方程[14]表示如下:

(4)

(5)

將式(3)、式(5)代入式(1)中,且由于Rc遠小于Rt,可忽略,故可得

(6)

2 磁流變液阻抗測試裝置

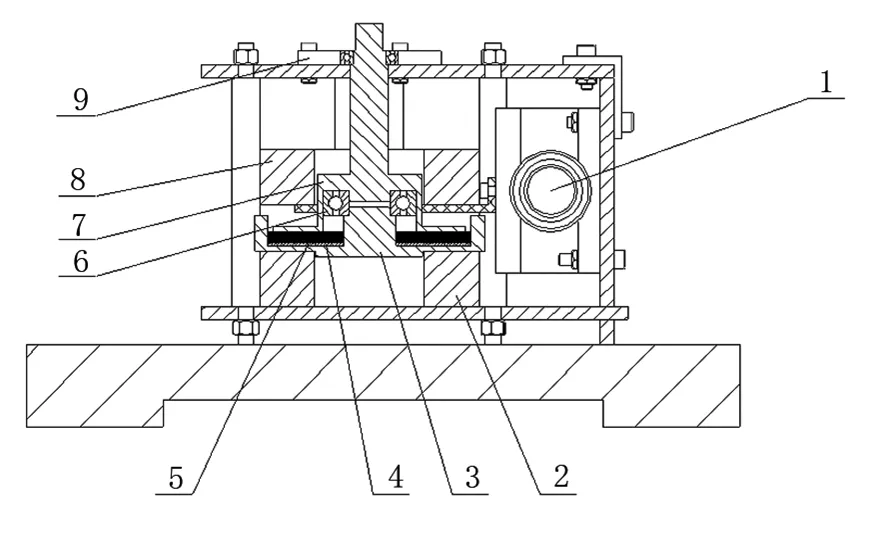

圖3為自主研制的磁流變液阻抗測試裝置的結構示意圖,以實際工況的圓盤剪切為原型.載液筒的內部底面放有銅材質的下電極板,磁流變液(如圖3中“5”所示)置于載液筒“3”、下電極板“4”和剪切盤“7”所構成的封閉區域內,而且磁流變液的厚度僅為5 mm.上電極板“9”通過軸承與材質為鋁的剪切盤形成導電通路.因此,在剪切盤“7”靜止狀態下,只需要通過測量上電極板“9”和下電極板“4”之間的阻抗即可檢測磁流變液的阻抗值.為保證磁感線能夠在磁流變液所處的封閉區域內保持均勻分布且能夠始終垂直于剪切面,采用2個永磁鐵上下懸置的辦法,只需通過移動微調器“1”調節2個永磁鐵的間距即可改變相應的磁場強度大小.實驗所使用的磁場強度值都是通過HT108毫特斯拉計實際測量2個永磁鐵的不同間距得到的.

1.移動微調器;2.永磁鐵;3.載液筒;4.下電極板;5.磁流變液;6.軸承;7.剪切盤;8.永磁鐵;9.上電極板

圖3 磁流變液阻抗測試裝置

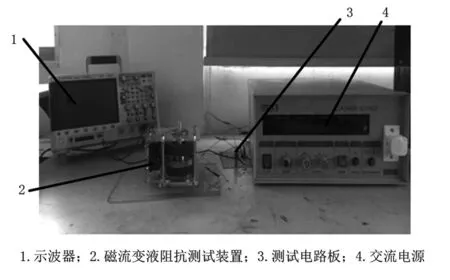

圖4為磁流變液阻抗測試裝置實驗臺實物圖,主要由交流電源、磁流變液阻抗測試裝置、HT108毫特斯拉計、測試電路板和示波器DSO-X 2004A等組成.實驗結果所得的電壓信號可通過讀取示波器采集的信號數據得到.

圖4 磁流變液阻抗測試裝置實驗臺

3 實驗與仿真

3.1 實 驗

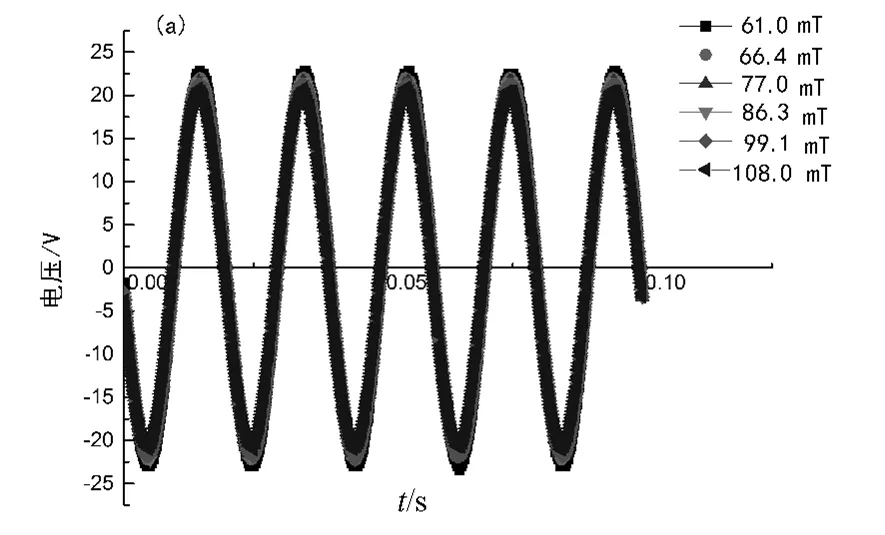

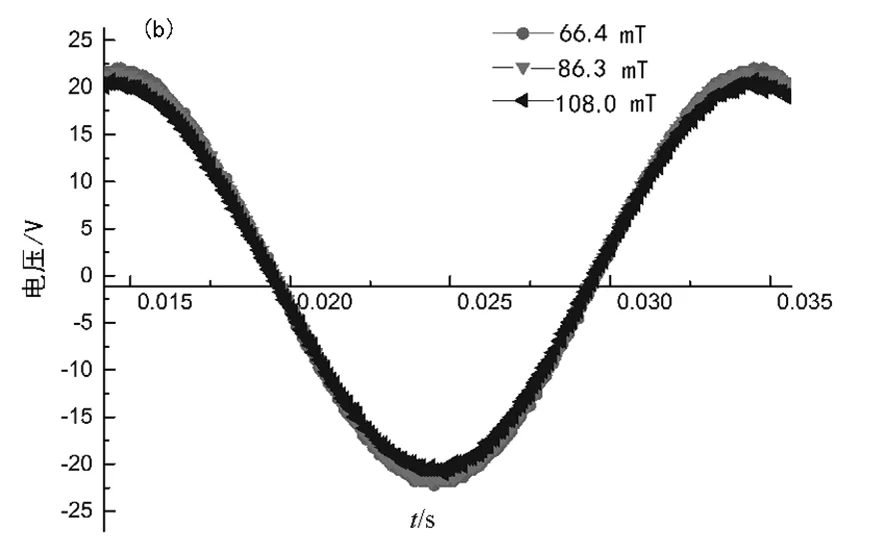

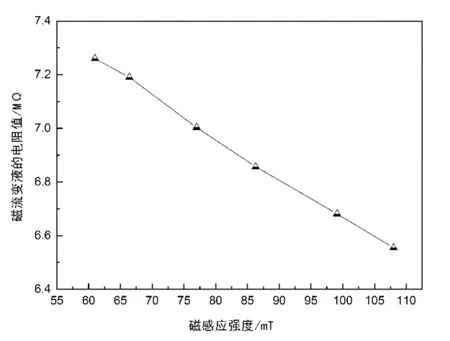

以寧波杉工研制的磁流變液(型號SG-MRF2035)作為研究對象,利用自主研制的磁流變液導電實驗裝置進行實驗.實驗中施加的磁場強度依次為61.0,66.4,77.0,86.3,99.1和108.0 mT,并將磁流變液導電實驗裝置的上、下電極板接入測試電路板中,其中測試電路的電源(36 V,50 Hz)由交流電源提供.采用示波器(型號為DSO-X 2004A)測量上、下電極板的電壓信號,得到實驗結果如圖5所示.

圖5 不同磁感應強度時上下電極板的電壓信號變化

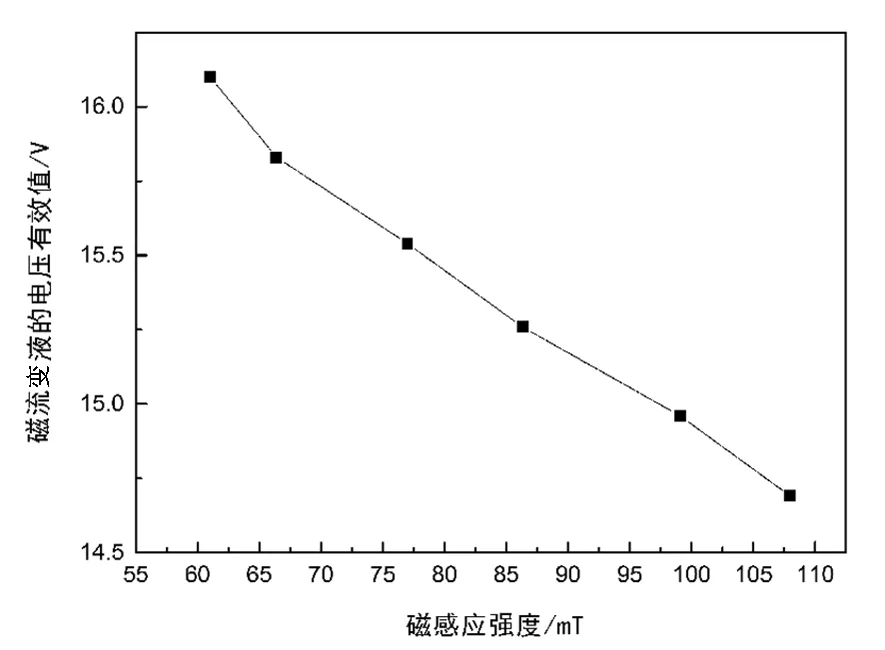

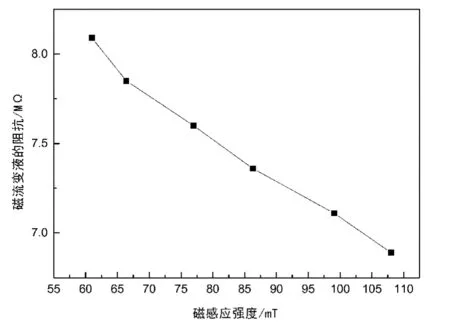

根據圖5所示的磁流變液上、下電極板之間(即磁流變液頂層與底層)交流電壓波形,可以換算得到磁流變液兩端分得的電壓有效值與外加磁場強度之間的關系如圖6所示.然后再根據交流信號源所提供的電壓、磁流變液兩端的電壓及測試電路板內部的阻抗,可以換算得到磁流變液的阻抗與外加磁場強度的關系,如圖7所示.

圖6 不同磁感應強度時上下極板的電壓信號的有效值

圖7 不同磁感應強度下磁流變液的阻抗值

3.2 理論仿真

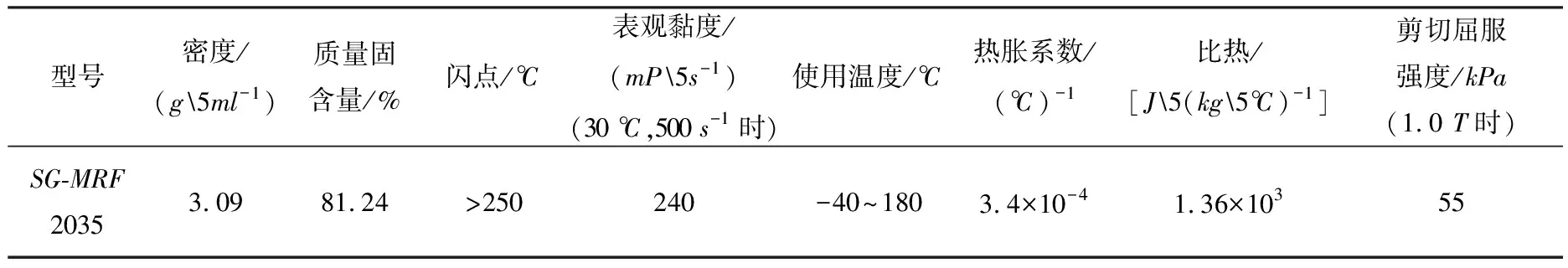

根據上述理論研究可得式(6)為磁流變液的磁控阻抗模型,仿真中使用的磁流變液材料參數由廠家提供,具體如表1所示.

磁流變液中外加磁場與磁感應強度關系為

B=μH.

(7)

式(7)中:B為磁感應強度;H為磁場強度;μ為磁導率.

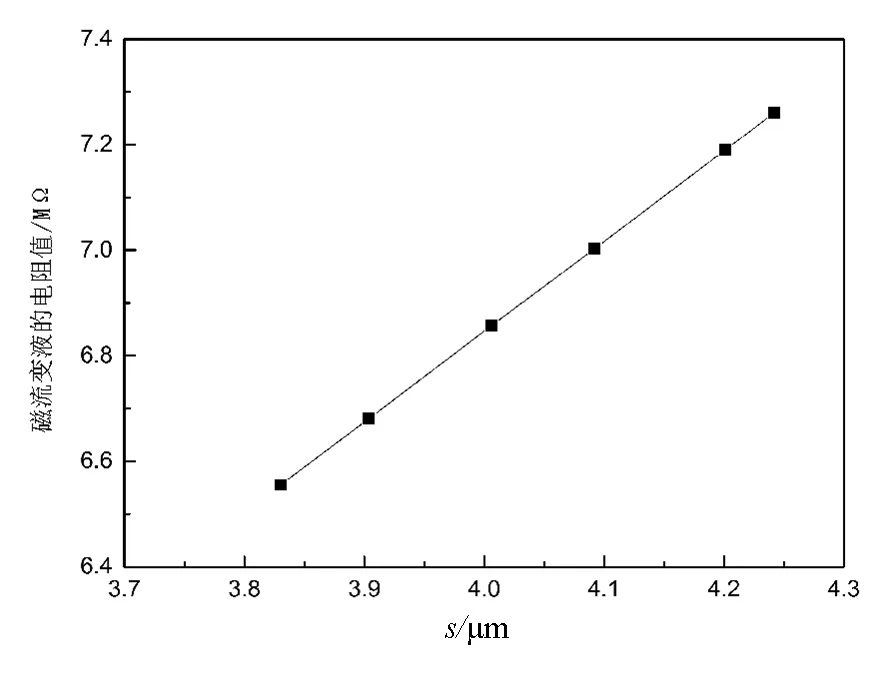

將式(7)代入式(6)中,使用MATLAB仿真得到的結果如圖8、圖9所示,其中:圖8為磁流變液的電阻值與磁流變液中2個相鄰羰基鐵粉顆粒間距的關系;圖9為不同磁感應強度下磁流變液電阻值的仿真結果.

表1 磁流變液性能指標

圖8 磁流變液的電阻值與磁流變液中2個相鄰羰基鐵粉顆粒間距的關系

圖9 不同磁感應強度下磁流變液電阻值的仿真結果

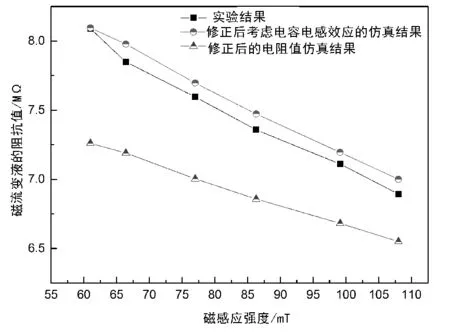

3.3 模型修正

磁流變液的磁控阻抗理論模型主要以理想狀態下的鏈狀結構為基礎,但在實驗過程中發現受外加磁場作用的磁流變液除了形成完整長鏈,還有部分附著在長鏈周圍的短鏈和游離在載液中的不完整鏈.對比圖7與圖9可知,理論模型的仿真結果與實驗結果還存在一定誤差,該誤差主要是由于在建立模型時不僅忽略了附著在長鏈周圍的短鏈和游離在載液中的不完整鏈引起的電感效應,而且忽略了磁流變液顆粒與顆粒、顆粒與極板、極板與極板之間的電容效應.為了使理論模型能夠更好地反映實驗結果,對模型進行了修正.引入了擬合系數λ.

R實驗=λR理論.

(8)

將不同磁場下的實驗和仿真結果R理論值之比進行線性擬合,得到擬合系數λ與磁感應強度B的關系如下:

λ(B)=1.176-0.001×B.

(9)

式(9)中:B為磁感應強度.將式(6)和系數λ(B)引入式(8)中,得到修正后的磁控阻抗模型如下所示:

(10)

再次使用MATLAB對修正后的磁控阻抗模型仿真,得到的結果如圖10所示.

圖10 磁流變液的磁控阻抗實驗值與模型修正前后的對比

從圖10可以看出,經過修正后的模型相比于修正前的仿真結果,較好地反映了磁流變液的磁控阻抗規律,且與實驗所測的數據變化情況基本保持一致.

4 結 論

1)以場致偶極矩理論、壓阻模型、隧道電流理論和磁流變液微觀力平衡方程4個方面的理論為基礎,建立了磁流變液的磁控阻抗理論模型.通過對理論模型進行分析,發現隨著外界磁場強度的增加,磁流變液的成鏈數目越來越多且單條鏈上的羰基鐵粉顆粒也越來越多,使得單條鏈上的羰基鐵粉顆粒與顆粒間距逐漸減小,通過隧道的電流越大,從而使得磁流變液的阻抗值減小.

2)實驗結果表明,無磁場作用時,磁流變液的阻抗值為10 MΩ;當磁場從61 mT增加到108 mT時,磁流變液的阻抗值從8.09 MΩ減少到6.89 MΩ.對建立的磁控阻抗模型進行了仿真,得到了外界磁感應強度與磁流變液的阻抗值關系的仿真結果.對比仿真與實驗結果發現,二者存在較大的誤差,該誤差主要是由于在建立模型時不僅忽略了附著在長鏈周圍的短鏈和游離在載液中的不完整鏈引起的電感效應,而且忽略了磁流變液顆粒與顆粒、顆粒與極板、極板與極板之間的電容效應.根據仿真和實驗結果引入線性擬合系數,對磁控阻抗模型進行修正.修正后的模型仿真結果基本與實驗結果保持一致,較好地反映了磁流變液的磁控阻抗規律.