氣體輔助注塑工藝簡析

周儒霖、周秋生、張立軍

(寧波福爾達(dá)智能科技有限公司 315321)

0 引言

20世紀(jì)80年代,復(fù)雜的汽車注塑件(如汽車保險(xiǎn)杠、儀表板、車門板、雜物箱甚至整個(gè)車身)因產(chǎn)品本身結(jié)構(gòu)問題,制品壁太厚,加上塑料原料固有的收縮特性,總會在表面產(chǎn)生縮影和流痕等一系列問題,困撓著各大汽車廠商。本文具體介紹了氣體輔助注塑成型工藝在汽車頂棚拉手中的應(yīng)用,以及有效的問題解決方案。

目前頂棚拉手本體的生產(chǎn)注塑工藝主要有以下4種,分別為普通注塑、普通注塑和組裝、氣體輔助注塑工藝以及微孔發(fā)泡注塑工藝。具體特征和使用情況如圖1所示。本文主要具體介紹氣體輔助注塑成型工藝,其由2部分構(gòu)成,塑料熔體注射(傳統(tǒng)注塑)和氣體(一般采用氮?dú)猓┳⑸涑尚汀?/p>

圖1 目前注塑工藝的4種類型

1 氣體輔助注塑成型的原理

氣體輔助注射成型技術(shù)是利用高壓惰性氣體(一般采用氮?dú)猓┰谧⑺芗?nèi)部產(chǎn)生中空截面,并推動(dòng)熔體完成充填過程,實(shí)現(xiàn)氣體均勻保壓,或者利用氣體直接實(shí)現(xiàn)制件局部高壓保壓,消除制品成型缺陷的一項(xiàng)九十年代才開始進(jìn)入實(shí)用階段的塑料成型新技術(shù)。

氣體輔助注射成型過程首先是向模具型腔內(nèi)進(jìn)行樹脂的欠料注射,然后再把經(jīng)過高壓壓縮的氮?dú)鈱?dǎo)入熔融物料當(dāng)中,氣體沿著阻力最小方向流向制品的低壓和易流動(dòng)的高溫區(qū)域。當(dāng)氣體在制品中流動(dòng)時(shí),它通過置換熔融物料而掏空厚壁截面。這些置換出來的物料充填制品的其余部分(如產(chǎn)品設(shè)計(jì)上的溢料槽)。

2 氣體輔助注塑工藝成型的方式

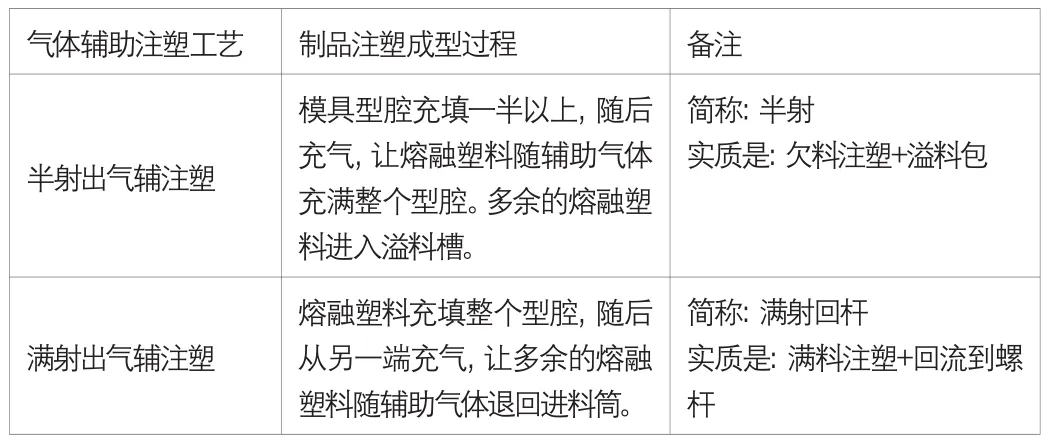

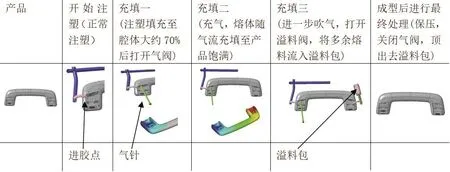

目前氣體輔助注塑工藝主要有4種類型,分別為欠料注塑、滿料注塑、回流到螺桿和帶有往復(fù)式型芯的模具。因產(chǎn)品構(gòu)造問題,本文只對前面3種工藝進(jìn)行結(jié)合優(yōu)化設(shè)計(jì),并分別取名為半射和滿射回桿(表1)。半射出氣輔注塑成型過程如圖2所示。滿射出氣輔注塑成型過程如圖3所示。

表1 目前主要的2種氣體輔助注塑工藝

3 氣體輔助注塑成型的優(yōu)點(diǎn)

氣體輔助注塑成型工藝的優(yōu)點(diǎn)是可以有效減少表面縮影,節(jié)省原材料的使用,增強(qiáng)尺寸穩(wěn)定性,增加強(qiáng)度。而其他的優(yōu)點(diǎn)還包括:低的注射壓力使合模力要求降低,可以使用小噸位的機(jī)臺;低的注射壓力可以減少或消除制品飛邊出現(xiàn);成型周期縮短;降低了模腔內(nèi)的壓力,使模具的損耗減少,提高其工作壽命;減少射入點(diǎn),氣道可以取代熱流道系統(tǒng)從而使模具成本降低[1]。

4 氣體輔助注塑成型工藝模具設(shè)計(jì)要點(diǎn)

氣體輔助注塑成型工藝模具在進(jìn)行設(shè)計(jì)時(shí),需要注意以下幾方面:應(yīng)選用流動(dòng)性較好的塑膠,方便吹氣時(shí)塑膠的流動(dòng);澆口應(yīng)盡量選在產(chǎn)品的端部;半射出注塑成型方式吹氣口,應(yīng)選在靠近澆口的地方;如是一模多件,必須保證一件一條進(jìn)氣孔設(shè)計(jì);吹氣口必須在模具的下方,以防止因重力作用膠料堆積于模具下方,而造成膠厚不均勻;氣輔模要求模溫較高,一般都采用熱流道,以及在動(dòng)定模鑲件時(shí)用熱油加熱,如果產(chǎn)品太長,還需要在動(dòng)定模鑲件時(shí)添加發(fā)熱棒進(jìn)行加熱;氣輔模流道和溢料槽的形狀一般做成梯形。

圖2 半射出氣輔注塑成型過程

圖3 滿射出氣輔注塑成型過程

5 部分案例的問題探討

5.1 熔接線/痕

熔接線/痕是注塑成型(原理)工藝形成的溶接痕。其形成的原因是,由于進(jìn)料端的溫度可以保持不變,但是另一端以及早期進(jìn)入的塑料,因溫差問題出現(xiàn)冷卻,導(dǎo)致不能充分與新進(jìn)入的塑料進(jìn)行有效混合,從而引起熔接線/痕。目前對于熔接線/痕,只能盡量縮少而不能完全消去(圖4)。

此類問題可以通過以下方案進(jìn)行改善:進(jìn)料口位置偏移,讓熔接線/痕轉(zhuǎn)移非外觀面內(nèi);通過提高模具型腔溫度,使熔接線/痕偏淡、偏淺,改善目視效果;模具氣輔方式調(diào)整,通過一端進(jìn)料,另一端有溢料包方式,外觀會相對改善,但損耗大;通過一側(cè)進(jìn)料,另一側(cè)吹氣,讓多余的料反流到注塑機(jī)噴嘴,無損耗,但熔接線/痕也只能協(xié)助改善。

5.2 顏色/光澤

熔接線/痕工藝的問題,會導(dǎo)致拉手零件兩端的顏色和光澤存在差異,建議通過以下方式進(jìn)行改善。

(1)在工藝鎖定情況下,通過零件的顏色的狀態(tài)來定義來料色板的顏色,再推導(dǎo)塑料粒子的顏色狀態(tài)。此方式要通過零件本身兩端的平均顏色狀態(tài)進(jìn)行,即存在一側(cè)顏色上差,另一側(cè)顏色下差,通過平均值來彌補(bǔ)顏色狀態(tài)滿足。

(2)零件皮紋有2種,分別為皮紋腐蝕和脈沖皮紋狀態(tài)。建議通過脈沖皮紋來加工,其可以保證模具型腔材料的硬度,起放電加工方式會使模具型腔硬度在原基礎(chǔ)上進(jìn)一步提升,同時(shí)對顏色和光澤狀態(tài)的穩(wěn)定使用也有保證。如果使用皮紋腐蝕,其模具材料硬度不如脈沖皮紋,而且要不斷進(jìn)行消光調(diào)整,會模具重復(fù)拆卸,對模具裝配精度影響大。

(3)通過對原材料本身的光澤控制。

5.3 其他方面的運(yùn)用

在汽車配件方面使用氣輔注塑方式,除了在頂棚拉手結(jié)構(gòu)運(yùn)用廣泛,同時(shí)在部分零件上也可以通過氣輔結(jié)構(gòu)方式,來改善或解決部分零件本身設(shè)計(jì)問題引起的臂厚縮影問題。在零件臂厚位置增加氣輔工藝的氣針,利用在注塑過程中增加吹氣來解決臂厚造成的縮影,有效降低零件成型要求工藝,比如門內(nèi)拉手等。與普通的注塑成型相比,氣體輔助注塑技術(shù)還有很多無可比擬的優(yōu)點(diǎn),它不僅僅可以降低塑料制品的制造成本,還可以提高零件本身的強(qiáng)度等性能。

6 結(jié)束語

國外從上世紀(jì)90年代起,將氣輔技術(shù)陸續(xù)應(yīng)用于汽車、彩電、飛機(jī)及日用品等諸多領(lǐng)域。目前,美國和日本的汽車注塑件,已有80%采用氣輔注塑成型,日本電視機(jī)行業(yè)64 cm以上的大屏幕彩電機(jī)殼,90%以上采用氣輔注塑成型。然而此技術(shù)在我國起步較晚,基礎(chǔ)較差,但放眼未來,該技術(shù)在注塑行業(yè)中的應(yīng)用必將越來越廣泛,有急迫的市場需求與重要的技術(shù)經(jīng)濟(jì)意義。

圖4 熔接線痕