纖維增強樹脂基復合材料國內外超聲檢測標準

,

(1.中國航發北京航空材料研究院,北京 100095;2.航空材料檢測與評價北京市重點實驗室,北京 100095;3.中國航空發動機集團 材料檢測與評價重點實驗室,北京 100095)

纖維增強樹脂基復合材料除了應用在航空領域的機身、機翼、艙門等結構外,還應用在發動機上。由于復合材料的大量需求,航空領域引入了多種制作工藝、多種材料組成形式及多種復雜結構的復合材料制件。眾多復材制件在生產和使用中難免出現缺陷并帶來安全隱患,超聲檢測是纖維增強樹脂基復合材料最可靠、常用的無損檢測方法之一。無損檢測標準是檢測實施的重要依據,可保證檢測結果的準確性和可靠性,反映了一個國家或地區無損檢測技術的發展水平。

通過對國內外復合材料超聲檢測及相關標準的對比分析,得出了國內外復合材料超聲檢測方法標準的異同,為我國復合材料超聲檢測標準的編制、修訂及應用提供參考。

1 相關標準

研究涉及的國外標準有美國材料與試驗協會標準(ASTM)、美國軍用標準(MIL)、國外先進復合材料公司標準等,國內標準有中國國家軍用標準(GJB)和中國航空工業標準(HB),具體標準號與名稱如下所述。

① ASTM E 2580-07StandardPracticeforUltrasonicTestingofFlatPanelCompositesandSandwichCoreMaterialsUsedinAerospaceApplications;② BAC 5980-2002NondestructiveInspectionofCompositePartsandStructures;③ 《空客復合材料超聲檢測標準體系》;④ GJB 1038.1A-2004 《纖維增強復合材料無損檢驗方法 第1部分:超聲波檢驗》;⑤ HB 5460-90 《蜂窩構件超聲波穿透C掃描檢測方法》;⑥ HB 20095-2012 《復合材料構件超聲C掃描檢測方法》;⑦ SAE ARP5605 《復合材料層板標準試塊》;⑧ SAE ARP5606 《復合材料蜂窩標準試塊》;⑨ HB 7825-2007 《復合材料制件無損檢測對比試塊制作及要求》。

2 國內外標準技術內容對比分析

2.1 各標準特點分析

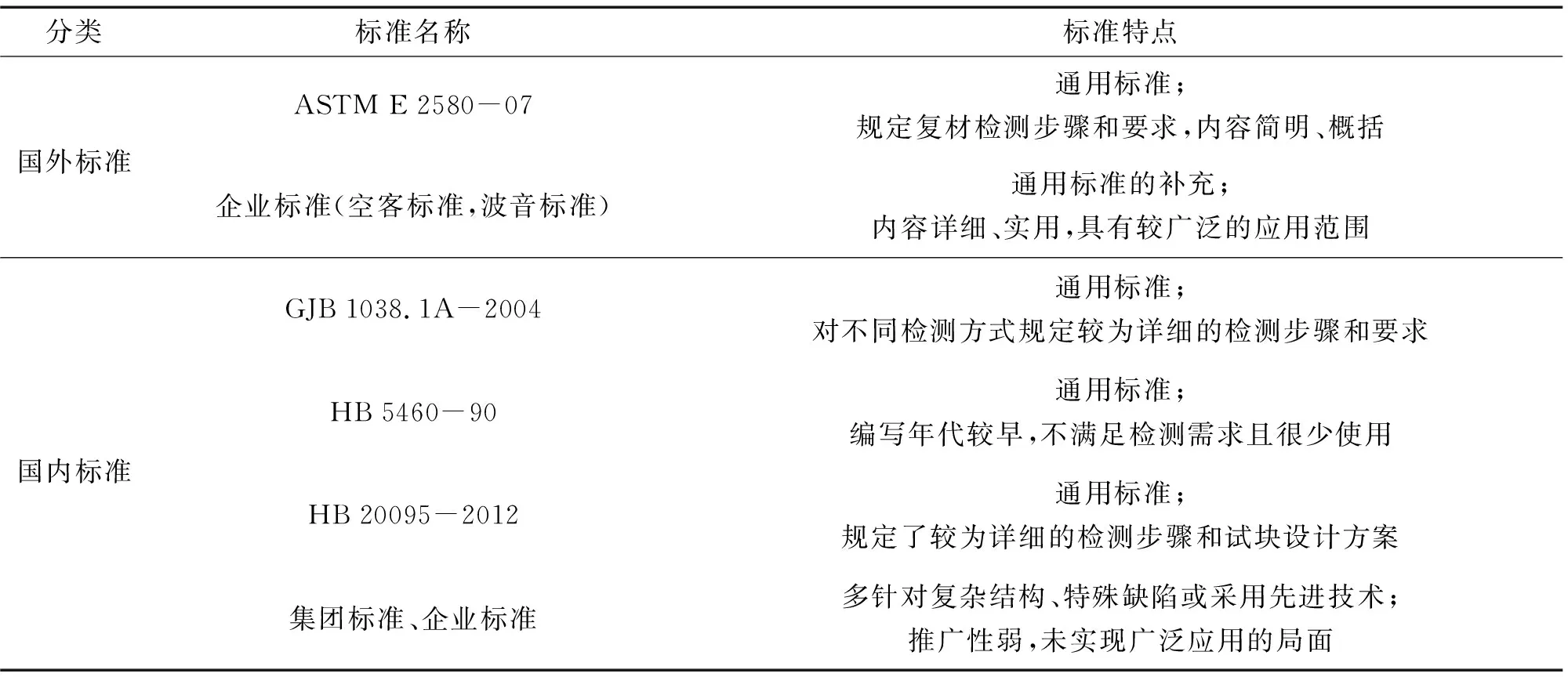

國內外復合材料超聲檢測標準的特點分析如表1所示,表1主要給出了各標準的適用性及內容特點。

表1 各標準特點分析

2.2 適用范圍分析

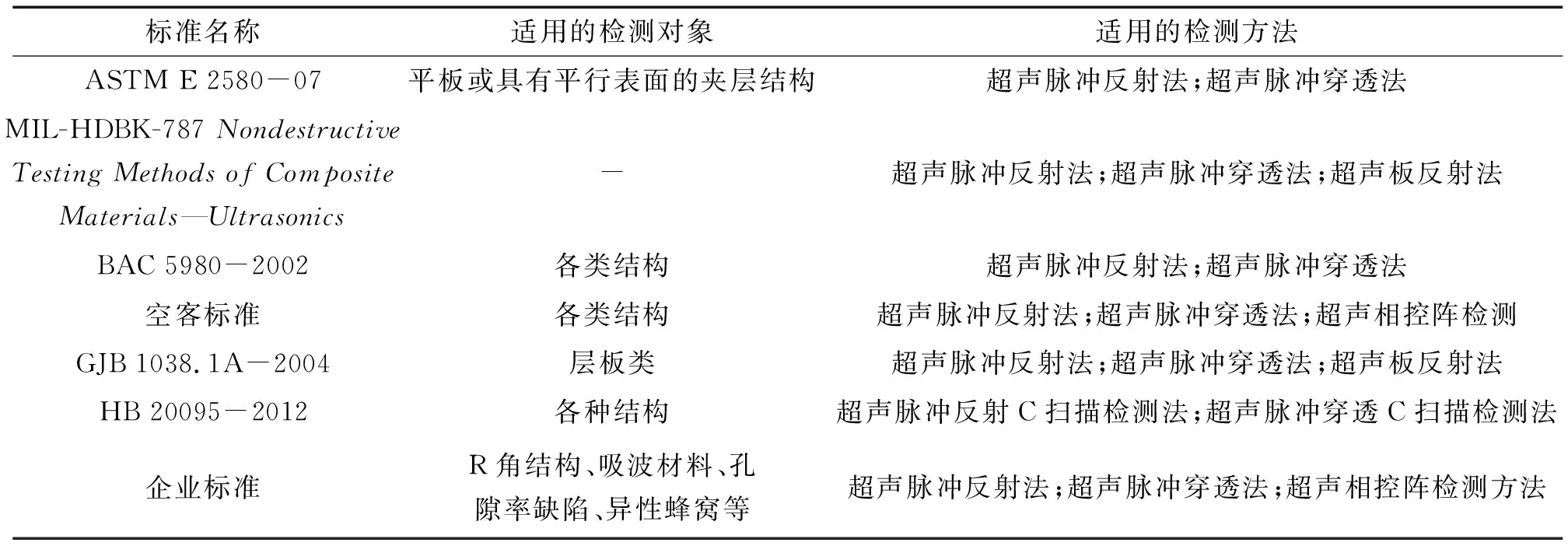

各標準規定的復合材料超聲檢測適用范圍如表2所示。

國外復合材料超聲檢測標準中,企業標準增加了非平行結構和超聲相控陣檢測方法,實現了對通用標準的補充,通用標準和企業標準結合基本可涵蓋航空用各類復合材料的各種方式的超聲檢測,標準體系層級關系明確,內容全面。國內復合材料超聲檢測標準各有側重,目前軍用型號產品中使用較多的是GJB 1038.1A-2004標準,但該標準主要適用于各類層板結構制件,缺少對蜂窩結構檢測的要求和規定,HB 20095-2012標準適用于各類結構,但檢測方法中缺少接觸式超聲檢測方法,檢測方法不全面,在使用中具有局限性。

表2 各標準適用范圍

2.3 檢測用器材要求

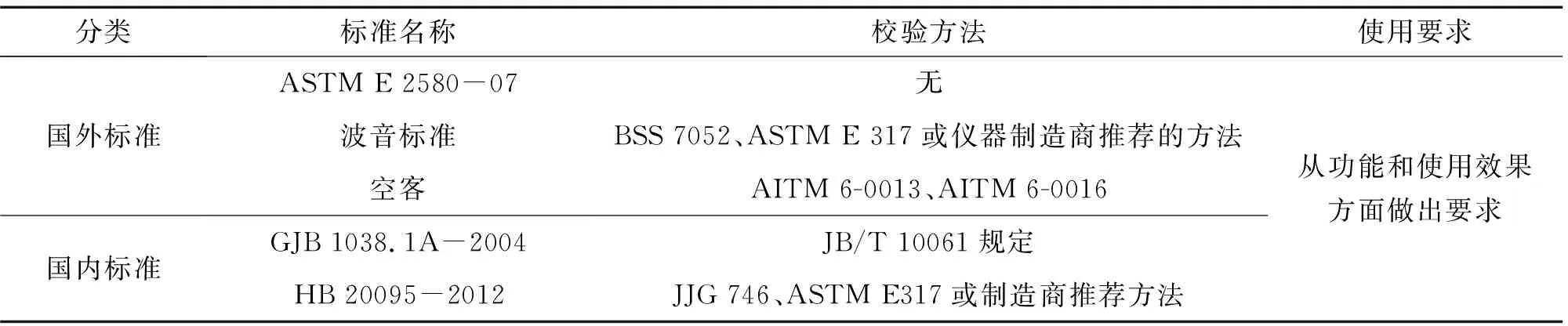

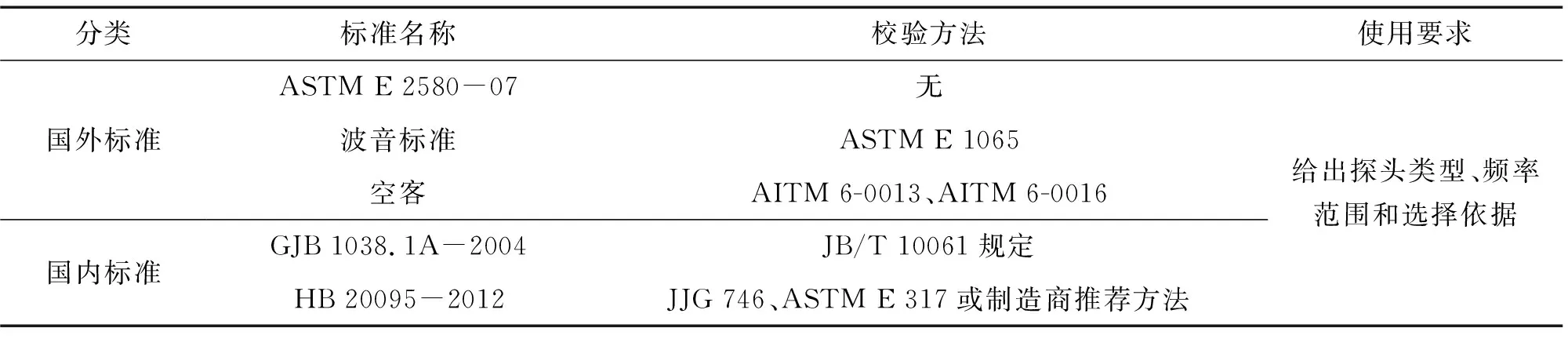

國內外標準對復合材料超聲檢測儀器、探頭及試塊的要求如表3~6所示。

各標準均給出了對設備主要性能的要求,校驗方法國外主要依據企標或ASTM E 317,國內引用標準較多,無統一規定。影響檢測能力的設備主要指標有:脈沖反射法是設備的垂直線性和水平線性,穿透法是設備的發射能量和垂直線性。

表3 各標準對復合材料超聲檢測用儀器的要求

表4 各標準對復合材料超聲檢測用探頭的要求

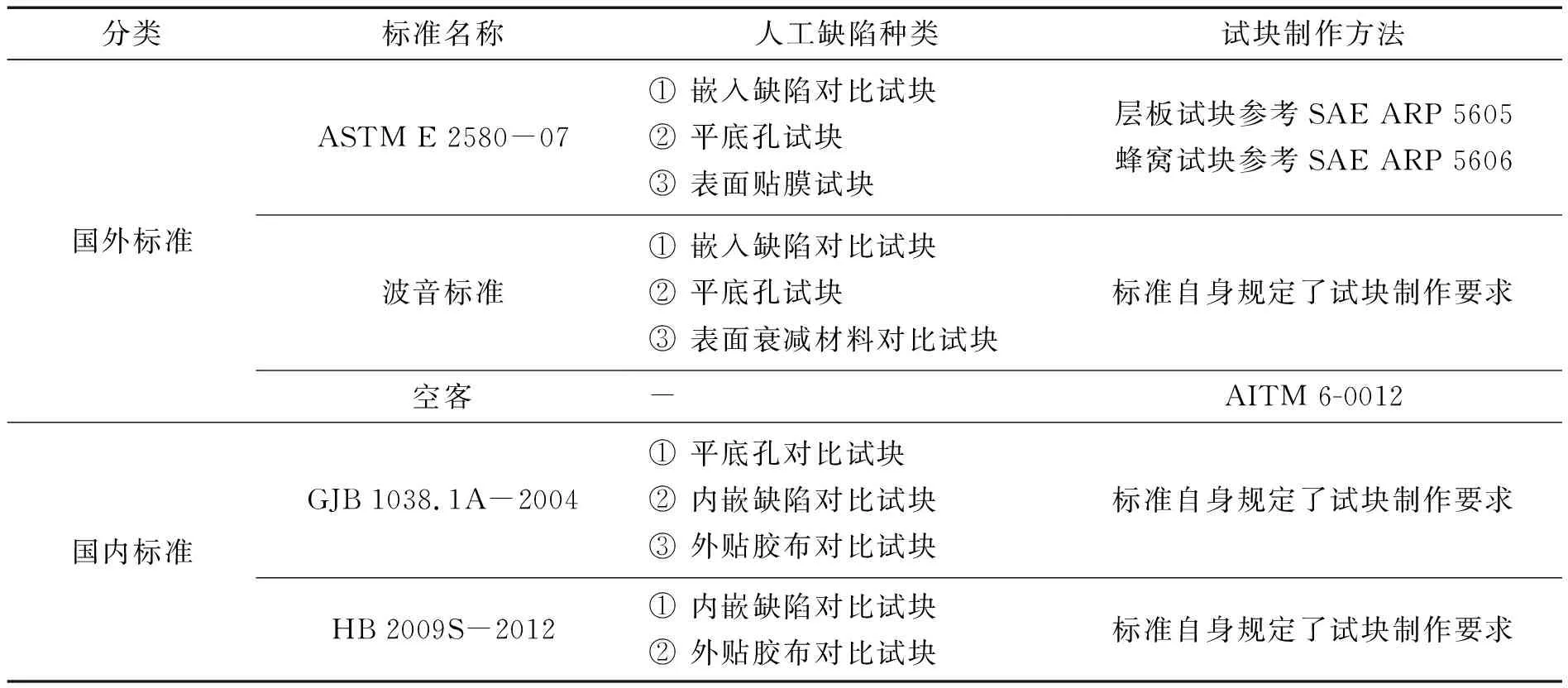

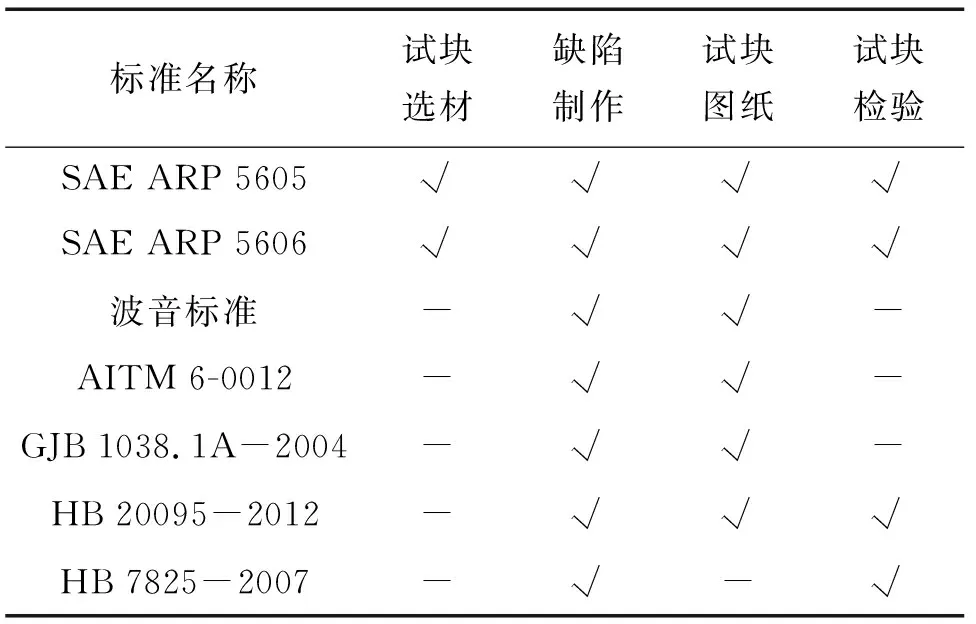

表5 各標準中對比試塊的制作與要求

各標準均給出了探頭類型、頻率要求及選擇的依據。國外主要依據企標或ASTM E 1065進行設備校驗,國內種類較多,無統一規定。影響檢測能力的探頭主要指標有頻率、晶片直徑和聲場。

各標準規定的人工缺陷種類基本一致,國外主要依據企標或SAE標準進行試塊制作,國內無統一規定。影響檢測效果的對比試塊主要指標有人工缺陷制作方式、尺寸等。

SAE ARP 5605和SAE ARP 5606規定了分層、脫黏缺陷的試塊制作,內容系統、全面。波音和空客標準給出了詳細的缺陷制作方法和對比試塊圖紙。GJB 1038.1A-2004和HB 20095-2012從應用角度對常用復材試塊類型及制作方法進行了介紹。標準HB 7825-2007《復合材料制件無損檢測對比試塊制作與要求》規定內容多,部分內容不易操作,缺少可參考的試塊設計圖紙,標準應用不多。

表6 各對比試塊制作標準內容對比

綜上所述,國內外復合材料超聲檢測標準中對設備、探頭及試塊的使用要求有所不同。國內標準對檢測器材的要求方面引用的標準種類較多,不利于實現器材技術指標的統一,不利于檢測中各標準的交替使用。

2.4 檢測參數分析

2.4.1 脈沖反射式超聲檢測

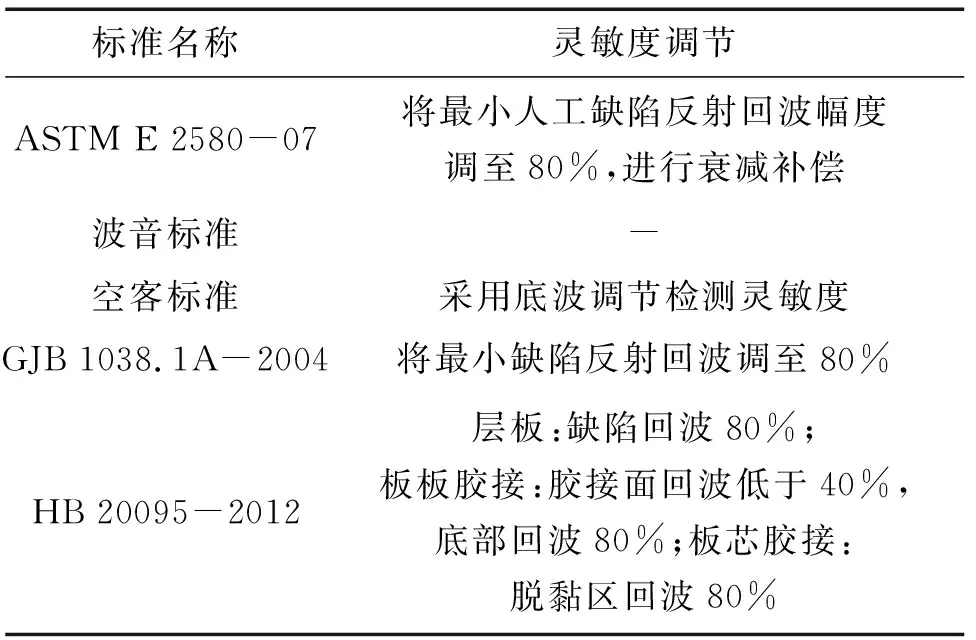

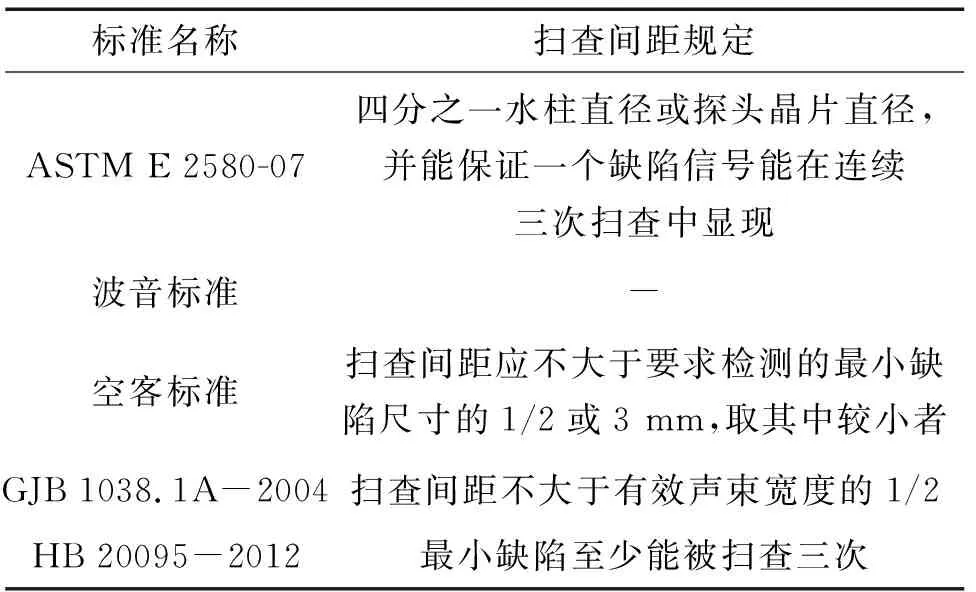

復合材料脈沖反射式超聲檢測主要的檢測參數有檢測靈敏度和掃查間距。國內外常用的復合材料超聲檢測標準中脈沖反射式檢測參數的對比分析如表7,8所示。

表7 各標準規定的脈沖反射式檢測靈敏度對比

表8 各標準規定的脈沖反射式掃查間距對比

由表7可知,各標準對檢測靈敏度的規定都是以人工缺陷的反射回波為基準來進行調節的,具體調節方法上略有不同。

由表8可知,掃查間距主要從規定數值(1/4水柱直徑等)或檢測效果(缺陷至少被掃查3次)兩方面進行規定,各標準間略有不同,但理論上均滿足缺陷不漏檢的要求。

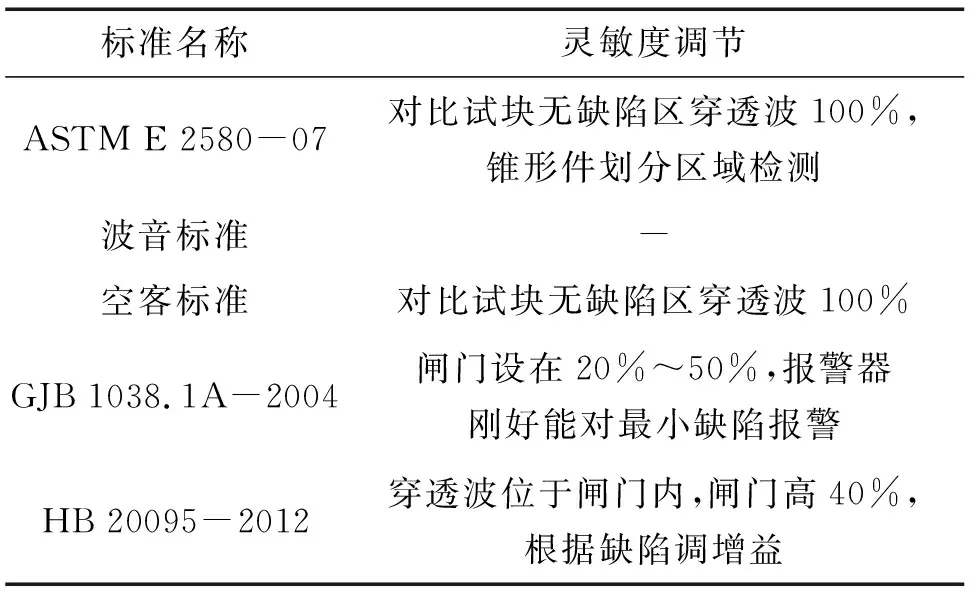

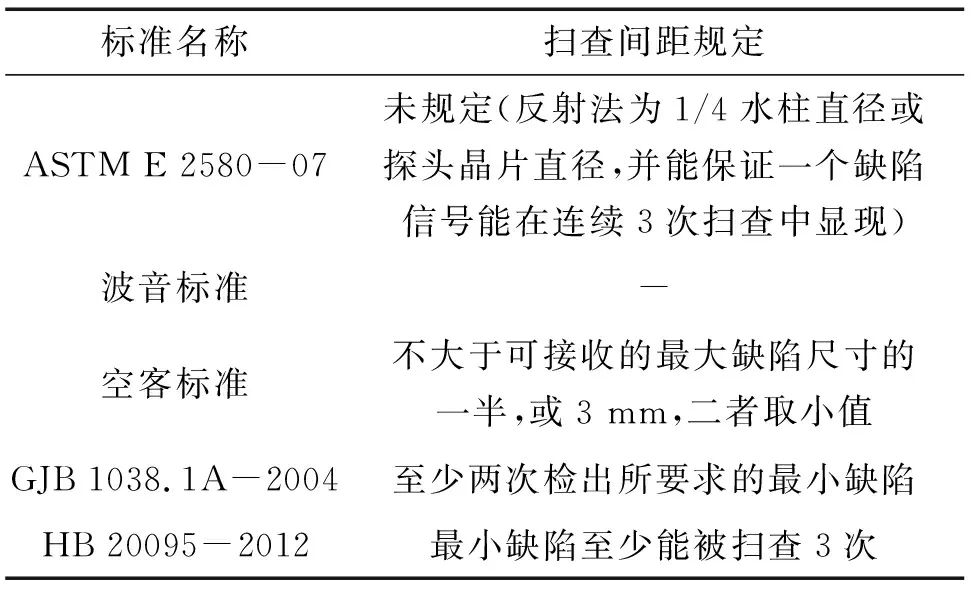

2.4.2 脈沖穿透式超聲檢測

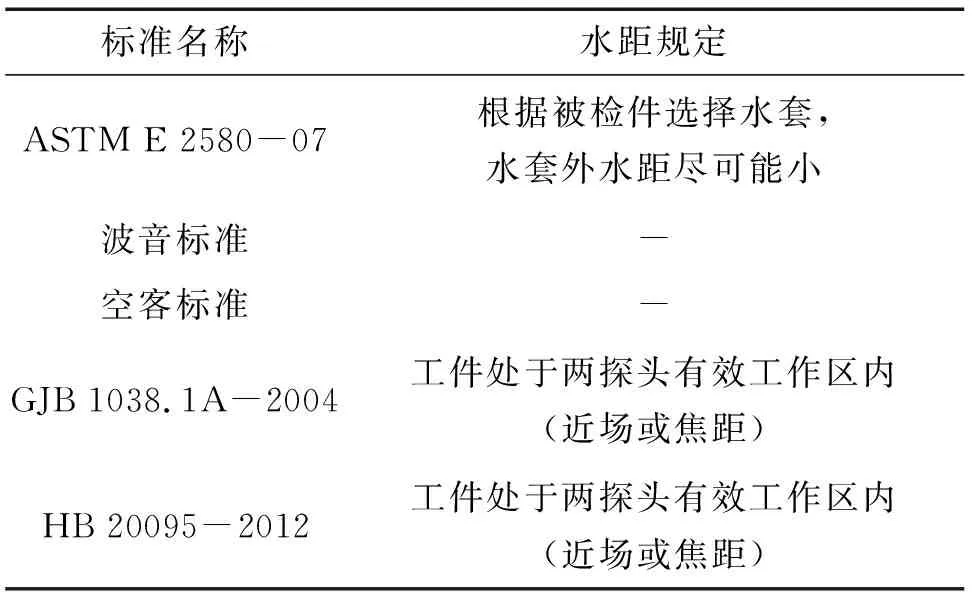

復合材料脈沖穿透式超聲檢測主要的檢測參數有水距、檢測靈敏度和掃查間距。國內外常用復合材料超聲檢測標準中脈沖穿透式檢測參數的對比分析分別如表9~11所示。

表9 各標準規定的水距對比

表10 各標準規定的脈沖穿透式檢測靈敏度對比

表11 各標準規定的脈沖穿透式掃查間距對比

ASTM E 2580-07將水距的規定分為兩部分:一部分在水套內,根據被檢件情況選擇水套尺寸(并未給出選擇原則);另一部分在水套外,要求其盡可能小,以保證水柱的穩定及減小水衰減。

標準GJB 1038.1A-2004和HB 20095-2012對整體水距進行了規定,認為在探頭的有效聲束區域中,聲場能量最強,聲波對工件的穿透效果更好。

根據檢測經驗,實際檢測時二者可結合使用,整體水距盡量接近探頭有效工作區長度,水套外距離盡可能小。

對穿透式檢測靈敏度的規定,標準ASTM E 2580-07給出了儀器增益調節方法;標準GJB 1038.1A-2004和HB 20095-2012給出了閘門設置方法,無固定的增益調節,給出缺陷報警要求;這兩種靈敏度調節方法可以結合使用,即將穿透信號調至較高幅度(如80%),然后設置閾值監控缺陷。

總體來說,掃查間距主要從規定數值(如缺陷尺寸的一半)或檢測效果(如缺陷至少被掃查3次)兩方面進行規定,各標準間略有不同,但理論上均滿足缺陷不漏檢的要求。從操作方面和數值角度進行規定更有利于操作和統一。

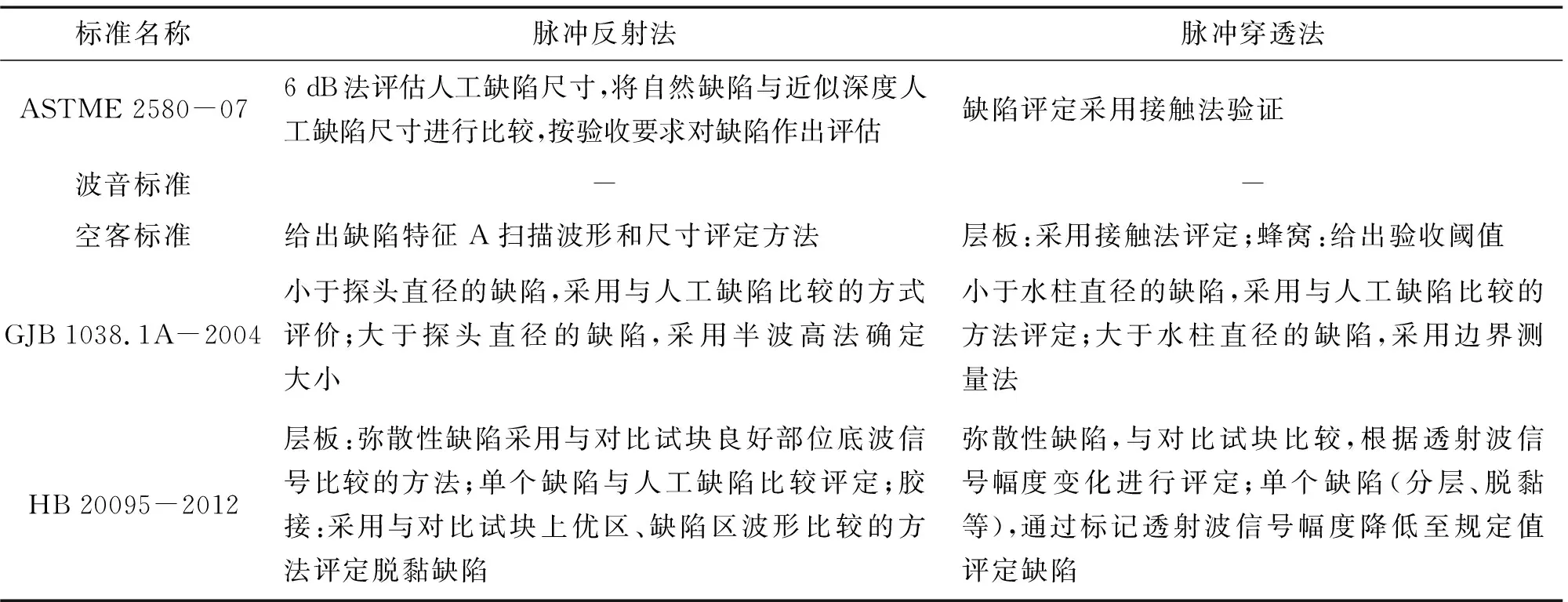

2.5 檢測結果評定分析

復合材料檢測結果的評定通常包含缺陷性質評定和缺陷尺寸評定兩方面。復合材料缺陷種類多,不同性質、不同嚴重程度的缺陷在檢測中表現的信號形式不同,異常信號對應缺陷性質的判斷是復合材料超聲檢測的難點。各主要常用標準對檢測結果的評定方法如表12所示。

表12 各標準對檢測結果的評定方法

上述標準在缺陷性質評定方面具有以下特點。

(1) ASTM E 2580-07標準給出缺陷尺寸評定方法,未提及缺陷信號判別方法。作為通用標準,不同行業使用的復合材料的特點及結構各不相同,很難給出全面的缺陷信號判別方法。

(2) 波音標準未給出詳細的缺陷評定方法。

(3) 空客標準則根據本行業復合材料常用結構特點,給出了缺陷信號的判別方法,如在脈沖反射檢測中,給出缺陷典型波形;在穿透法檢測中,給出蜂窩結構缺陷驗收閾值。這些規定更利于對缺陷信號的理解和判斷,并且有利于對標準的統一執行。

(4) GJB 1038.1A-2004和HB 20095-2012標準均只給出缺陷尺寸評定方法,未涉及缺陷信號性質的判別方法,易造成檢測人員對缺陷信號辨識不清,存在誤判、漏判的風險。

3 結論及建議

國內現有航空用復合材料超聲檢測標準內容基本完整、合理,可以用于指導復合材料超聲檢測。但仍存在標準間內容界定不清晰、器材要求引用標準繁多、缺少缺陷性質評定方法以及企業標準應用性差等不足。

為了滿足復合材料無損檢測技術精量化發展的要求,有必要梳理復合材料超聲檢測標準體系,加快標準修訂速度,充實標準內容,實現通用標準與企業標準的良好結合,更好地為航空用復合材料制件的安全使用保駕護航。