對NB/T 47013.3-2015標準中焊接接頭超聲檢測內容的探討

(廣州市特種承壓設備檢測研究院, 廣州 510663)

筆者在文獻[1]中論述了焊縫超聲檢測靈敏度與檢出缺陷的數字定量計算公式、計算結果以及計算結果的應用,并提出了不同尺寸對比試塊的等效代用方法。根據文獻[1]的內容,對NB/T 47013.3-2015《承壓設備無損檢測 第3部分 超聲檢測》標準中焊接接頭超聲檢測的幾點內容進行了探討,并與國家標準GB/T 11345-2013《焊縫無損檢測 超聲檢測技術、檢測等級和評定》和GB/T 29712-2013《焊縫無損檢測 超聲檢測 驗收等級》作對照分析,從而探討了標準內容的科學合理性,為今后標準的修訂提供參考。其中:GB/T 11345-2013修改并采用了ISO 17640:2010Non-destructiveTestingofWelds-UltrasonicTestingTechniques,TestingLevels,andAssessment標準;GB/T 29712-2013修改并采用了ISO 11666:2010Non-destructiveTestingofWelds-UltrasonicTesting-AcceptanceLevels標準[2]。

1 檢測評定線、定量線、判廢線靈敏度的高低及其合理性

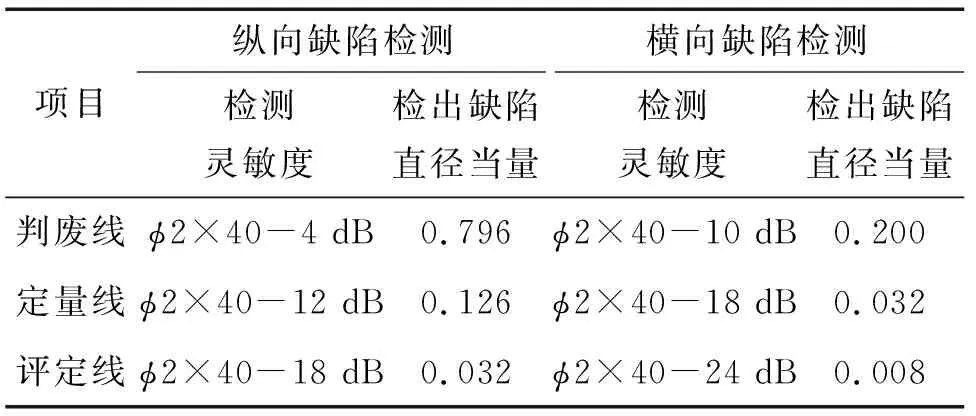

以檢測板厚為20 mm的I型焊縫為例,根據文獻[1]的數據,NB/T 47013.3-2015標準、GB/T 11345-2013標準和GB/T 29712-2013標準規定的檢測靈敏度與檢出的缺陷直徑當量如表1,2所示(表2中t為板厚;L為缺陷顯示長度;H0為參考等級)。

表1 NB/T 47013.3-2015標準規定的檢測靈敏度與檢出缺陷直徑當量 mm

表2 國家標準規定的兩個等級焊縫的檢測靈敏度與檢出缺陷直徑當量 mm

檢測技術1規定以直徑為φ3 mm的橫孔作為基準反射體制作DAC(距離-波幅)曲線, 并以此作為參考等級;國家標準的參考等級相當于NB/T 47013.3-2015標準的基準靈敏度,國家標準的評定等級、記錄等級、驗收等級分別相當于NB/T 47013.3-2015標準的評定線、定量線和判廢線靈敏度。

1.1 評定線靈敏度

檢測板厚為20 mm的焊縫,NB/T 47013.3-2015標準中規定檢測橫向缺陷評定線靈敏度為φ2 mm×40 mm-24 dB (對比試塊橫孔直徑為φ2 mm,橫孔長度為40 mm,下同),所檢出的缺陷直徑當量是0.008 mm;檢測縱向缺陷評定線靈敏度為φ2 mm×40 mm-18 dB,所檢出的缺陷直徑當量是0.032 mm。前者檢出的缺陷尺寸是后者的四分之一,即前者的評定線靈敏度比后者的高,前者的評定線靈敏度為后者的4倍。

檢測板厚為20 mm的焊縫,NB/T 47013.3-2015標準中規定檢測縱向缺陷評定線靈敏度為φ2 mm×40 mm-18 dB,所檢出的缺陷直徑當量是0.032 mm;國家標準2級焊縫評定等級為φ3 mm×40 mm-14 dB,所檢出的缺陷直徑當量是0.119 mm。前者檢出的缺陷尺寸約是后者的四分之一,即前者的評定線靈敏度比后者的高,約為后者的4倍。

由此可見,NB/T 47013.3-2015標準中檢測焊縫橫向缺陷評定線靈敏度比國家標準中2級焊縫的評定等級要高得多, 前者約為后者的16倍 。

雖然較高的評定線靈敏度能檢出更微小的缺陷,但較高的評定線靈敏度給檢測工作帶來了負面影響。在實際檢測工作中,有些檢測人員為了避免掃查靈敏度(即評定線靈敏度)太高而影響工作,于是把掃查靈敏度降為定量線靈敏度,即超過定量線的缺陷才進行評定(標準NB/T47013.3-2015以前的版本對I區顯示沒有硬性的記錄和評定要求)。這樣焊縫的檢測質量就難以保證了。

超聲檢測理論工作者也對檢測靈敏度高低的利弊作出了分析。靈敏度選得太高會引起很多雜波,影響缺陷的判別,并使各細小的缺陷也產生反射信號,引起不必要的返修;靈敏度選得太低會使一些危害性較大的缺陷也只有較小的反射,從而造成漏檢[3]。

評定線靈敏度對條狀缺陷測長和焊縫質量評定都有重要的影響。NB/T 47013.3-2015標準中評定線靈敏度過高的問題是值得重視的。

1.2 定量線靈敏度

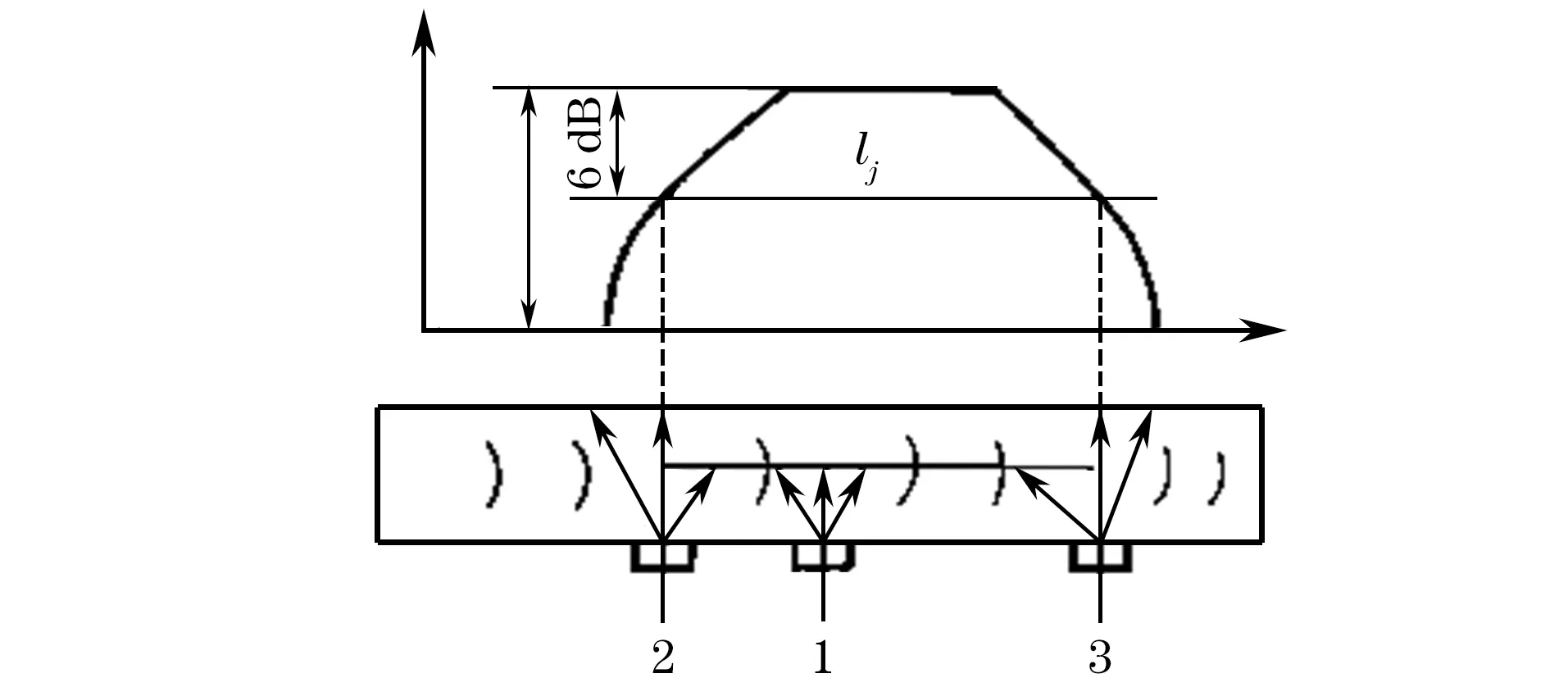

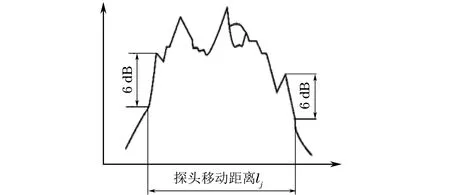

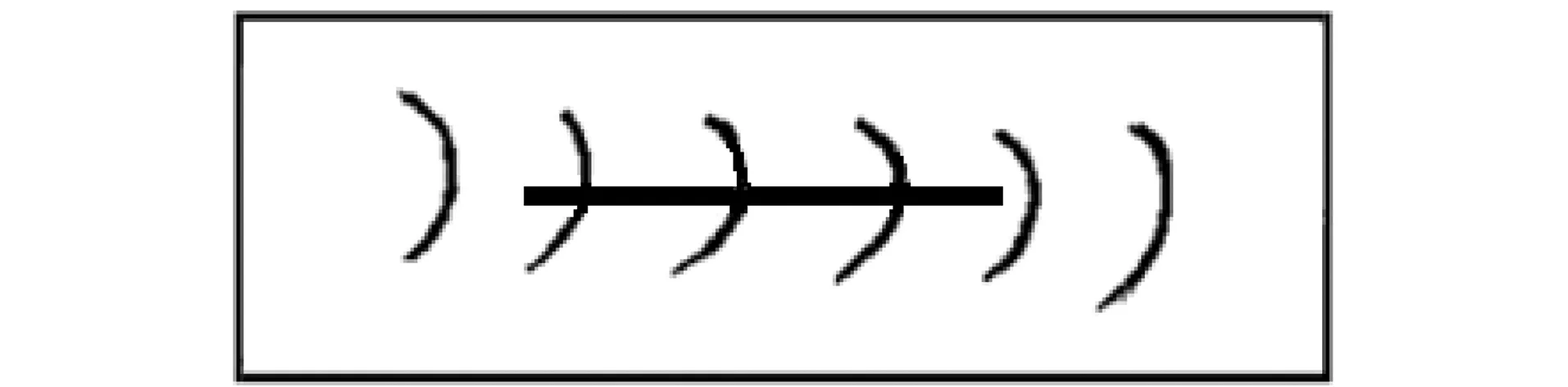

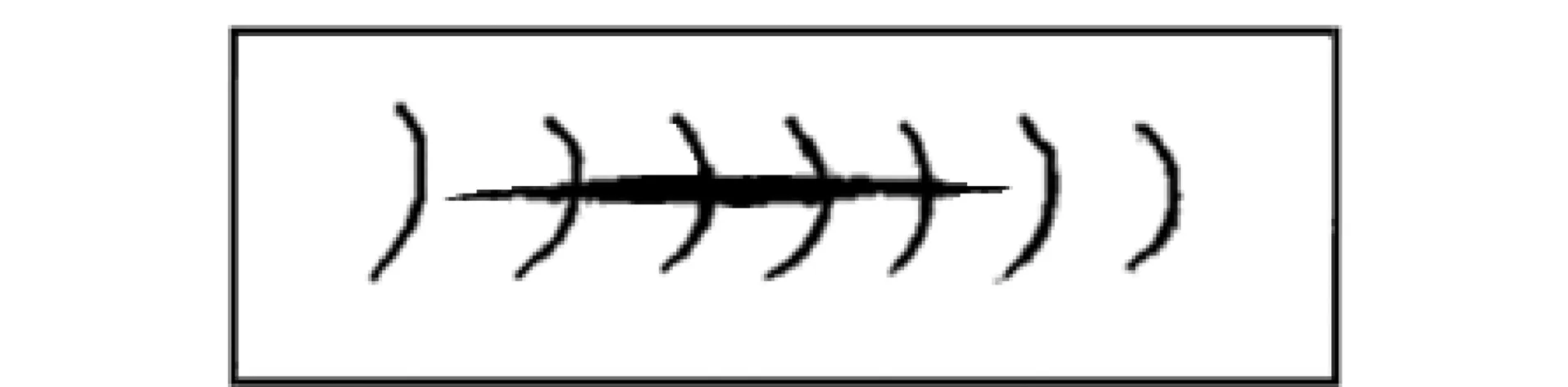

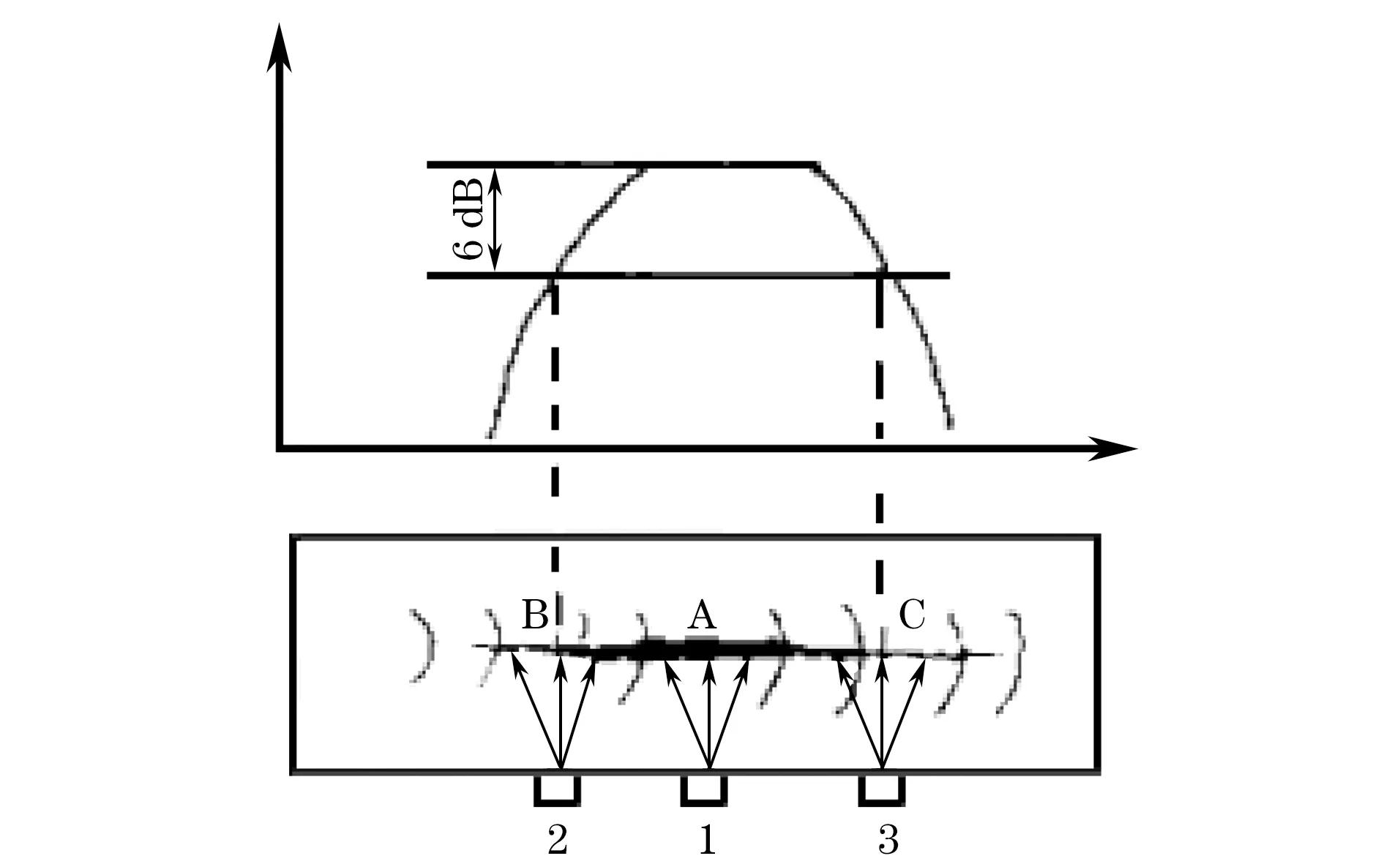

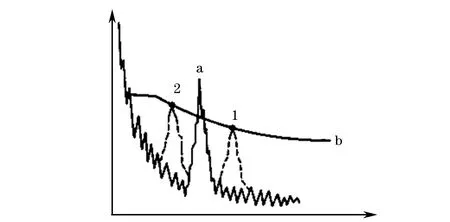

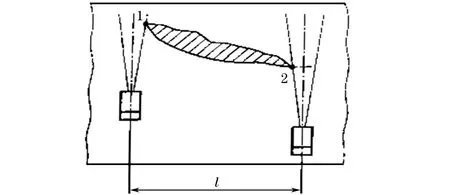

檢測板厚為20 mm的焊縫,NB/T 47013.3-2015標準中檢測縱向缺陷定量線靈敏度為φ2 mm×40 mm-12 dB,所檢出的缺陷直徑當量是0.126 mm,與國家標準中2級焊縫在缺陷顯示長度L>t、記錄等級為φ3 mm×40 mm-14 dB時檢出的缺陷直徑當量0.119 mm大致相等;但比在缺陷顯示長度0.5t 檢測板厚為20 mm的焊縫,NB/T 47013.3-2015標準中檢測橫向缺陷定量線靈敏度為φ2 mm×40 mm-18 dB,所檢出的缺陷直徑當量是0.032 mm,這大約是國家標準2級焊縫在缺陷顯示長度L>t、記錄等級為φ3 mm×40 mm-14 dB時檢出的缺陷直徑當量0.119 mm的四分之一;更比缺陷顯示長度0.5t 檢測板厚為20 mm的焊縫,NB/T 47013.3-2015標準中檢測縱向缺陷判廢線靈敏度為φ2 mm×40 mm-4 dB,所檢出的缺陷直徑當量是0.796 mm,這與國家標準中2級焊縫在缺陷顯示長度0.5t 檢測板厚為20 mm的焊縫,NB/T 47013.3-2015標準中檢測橫向缺陷判廢線靈敏度為φ2 mm×40 mm-10 dB,所檢出的缺陷直徑當量是0.200 mm,這與國家標準2級焊縫在缺陷顯示長度L>t、驗收等級為φ3 mm×40 mm-10 dB時檢出的缺陷直徑當量0.300 mm大致相等;但比缺陷顯示長度0.5t 由此可見,根據焊縫質量要求合理確定評定線、定量線和判廢線靈敏度的數值,是標準修定時需要重點考慮的內容。 對于長度大于探頭聲束寬度的條狀缺陷,NB/T 47013.3-2015標準中規定用以下方法測量缺陷的指示長度。 (1) 當缺陷反射波只有一個高點,且位于II區或II區以上時,用6 dB法測量其指示長度。 (2) 當缺陷反射波峰值起伏變化,有多個高點,且均位于II區或II區以上時,應以端點6 dB法測量其指示長度。 (3) 當缺陷最大反射波幅位于I區時,將探頭左右移動,使波幅降到評定線,用評定線絕對靈敏度法測量缺陷指示長度。 文獻[4]指出,6 dB測長法是在移動探頭找到缺陷的最大反射波后, 調節衰減器, 使缺陷波高降至基準波高。然后用衰減器將儀器靈敏度提高6 dB,沿缺陷方向移動探頭,當缺陷波高降至基準波高時,探頭中心線之間的距離就是缺陷的指示長度(見圖1)。端點6 dB法實質上是對有多個反射波峰的條狀缺陷端部的缺陷波作6 dB法測長(見圖2)[4]。 圖1 6 dB法測長原理示意 圖2 端點6 dB法測長原理示意 條狀缺陷的形狀基本可以分為兩類:第一類是直徑不變的條狀缺陷,即其直徑以不變的尺寸沿一定的方向延伸,到一定距離后減為0(見圖1,3);第二類是直徑變化的條狀缺陷,其直徑以變化的尺寸沿一定的方向延伸,隨著缺陷的延伸,其直徑不斷減小,到一定距離后減為0(見圖4)。 圖3 直徑不變的條狀缺陷示意 圖4 直徑變化的條狀缺陷示意 6 dB法對第一類形狀的條狀缺陷測長時,在探頭移動的過程中,缺陷端點之前直徑不變的部分因為缺陷反射體的面積不變,因而反射回波聲壓不變,反射波高也不變;當探頭中心線移動到缺陷端點時,因為缺陷反射體的面積減小了50%,因而反射回波聲壓也降低了50%,反射波高也就降低了6 dB(見圖1)。由此可知,6 dB法對第一類形狀的條狀缺陷測長是合理的;端點6 dB法實質上是對多個均位于II區或II區以上反射波峰的條狀缺陷端部的缺陷波作6 dB法測長,其測長原理與6 dB法是相同的。因此,對第一類形狀的條狀缺陷測長同樣是合理的(這也是目前標準采用這兩種測長方法的理論依據)。但是,在產品的焊接接頭中,第一類形狀的條狀缺陷是極為罕見的,可以說條狀缺陷基本上都是第二類缺陷形狀,因此更應研究用這兩種方法對第二類形狀的條狀缺陷測長是否合理。以下通過對檢測實例的數字計算加以論述。 按NB/T 47013.3-2015標準檢測板厚為20 mm的焊縫的縱向缺陷, 發現深度10 mm處有單一缺陷波反射, 其最大波幅比同深度判廢線高8 dB(位于III區)。按標準規定的6 dB法對缺陷測長,求測出的缺陷端點反射波幅對應檢出的缺陷直徑當量。(設此缺陷屬于第二類形狀的條狀缺陷) 檢測板厚為20 mm焊縫的縱向缺陷,NB/T 47013.3-2015標準的評定線、定量線、判廢線靈敏度分別是φ2 mm×40 mm-18 dB,φ2 mm×40 mm-12 dB和φ2 mm×40 mm-4 dB。 以下為計算6 dB法測長過程中,不同缺陷部位波幅對應檢出的缺陷直徑當量。 圖5 6 dB法對直徑變化的條狀缺陷測長原理示意 (1) 缺陷在最大波幅時對應檢出的缺陷直徑當量Df2(見圖5中A點)。最大波幅比判廢線高8 dB,即φ2 mm×40 mm+4dB,也就是比基準波高高4 dB,則Df2為5.024 mm。 (2) 缺陷由最大波幅降至基準波高時,對應檢出的缺陷直徑當量Df2(見圖5中A點)。缺陷由最大波幅降至基準波高,即φ2 mm×40 mm+0 dB,Df2為2 mm。 (3) 按6 dB法測長,用衰減器將儀器靈敏度提高6 dB,探頭沿缺陷延伸方向移動,使缺陷波幅降至基準波高,此時探頭中心線對應的缺陷部位就是缺陷端點(見圖5中B、C點)。由于缺陷端點波幅為φ2 mm×40 mm-6 dB,可求得Df2為0.502 mm。 由計算結果可知,用6 dB法對缺陷測長后,缺陷端點部位直徑當量是0.502 mm,這比定量線檢出的0.126 mm和評定線檢出的0.032 mm還大得多(雖然這時缺陷波幅由基準波高降低了6 dB,但實際上缺陷并沒有斷開, 只是因為缺陷直徑減小使聲波反射面積減小,從而導致反射聲壓降低。當缺陷直徑當量從基準反射孔直徑2 mm減小至0.502 mm時,就使反射回波降低了6 dB)(見圖5中B、C點)。如果這時就把Df2為0.502 mm直徑當量的位置B、C點作為缺陷的端點,把兩端點的距離作為缺陷的指示長度,則缺陷指示長度的測定就不一定合理了。對照國家標準2級焊縫把評定等級檢出的0.119 mm直徑當量的位置作為缺陷的端點,則NB/T47013.3-2015標準6 dB法測出的缺陷指示長度就明顯短了,這樣對缺陷的質量評定就會有嚴重的影響(端點6 dB法也是同樣的問題,這里就不再加以論述)。因此,對產品焊接接頭中存在的第二類形狀的條狀缺陷,6 dB和端點6 dB測長方法的科學合理性是值得探討的。 國家標準對條狀缺陷長度采用固定回波幅度等級技術測定方法,即對回波幅度等于或大于評定等級的顯示測量時,將探頭左右移動,使波幅降低至評定等級,以此測定指示長度(見圖6,7)。這種測量方法保證了缺陷端點直徑當量就是評定等級要求檢出的最小缺陷直徑當量。這樣,只要評定等級確定的數值合理,測出的條狀缺陷長度就是合適的,焊接接頭質量評定的可靠性就能得到有效的保證。 圖6 回波幅度降至評定等級測長方法 圖7 回波幅度降至評定等級缺陷長度 圖6,7中l為缺陷的指示長度; 1,2處為回波幅度等于評定等級的位置; a為最高回波; b為評定等級。 NB/T 47013.3-2015標準規定的對比試塊型號有CSK-IIA、CSK-IIIA、CSK-IVA、GS等,數量多達十多塊,基準反射孔直徑為1,2,6 mm, 這樣不僅試塊數量多,而且體積大、質量大,檢測人員操作起來不夠方便。能否通過對檢測靈敏度的改變,使不同尺寸對比試塊等效代用,達到減少試塊數量和尺寸的目的是值得考慮的問題。筆者在文獻[1]中提出的通過改變檢測靈敏度而使不同尺寸對比試塊等效代用的方法是值得參考的。 國家標準橫孔檢測技術1沒有規定對比試塊的具體型號,只規定基準反射孔直徑是3 mm,反射孔長度應大于用-20 dB法測得的聲束寬度以及反射孔的間距、試塊最小尺寸等要求。這較為簡單明確的規定就使建設單位、施工單位和檢測單位人員能適當地選擇對比試塊,在降低檢測成本的同時,也增加了工作的方便性。 國家標準對比試塊基準反射孔采用單一直徑的規定是值得參考的。 對NB/T 47013.3-2015標準中焊接接頭超聲檢測內容的討論對相關學者、專家和檢測人員有所幫助,有助于修訂出一個更加科學合理的焊接接頭超聲檢測驗收標準。1.3 判廢線靈敏度

2 6 dB法與端點6 dB法對條狀缺陷測長的科學合理性

3 檢測對比試塊的選用

4 結語