速生楊木粉塵最小點火能的實驗研究*

逄智宏,李萬兆,郭 露,徐長妍,朱南峰

(南京林業大學 材料科學與工程學院,江蘇 南京 210037)

0 引言

楊木作為我國三大速生豐產林之一,已被廣泛用于膠合板、纖維板、刨花板等木材加工行業[1]。由于在板材的鋸切、銑削、刨削、砂光等生產工序中會產生大量木質伴生粉塵,細小的粉塵不僅危害員工身體健康,而且在運輸和除塵的過程中極易造成重大爆炸事故,危及生命財產安全[2,4]。我國每年由于木質粉塵引起的爆炸事故有數十起,僅2010年上半年,在7起木材加工行業爆炸事故中,就有6起事故由木材粉塵燃爆而引起[3]。粉塵的最小點火能是影響爆炸敏感度的重要參數,反映了爆炸發生的難易程度[5-6]。近年來,有關粉塵最小點火能的研究受到國內外學者的廣泛關注,Eckhoff等[7-9]對粉塵云爆炸特性及機理做了一系列探索;Addai等[10]研究了2種可燃氣體和8種可燃粉塵混合物的最小點火能量,發現當少量可燃氣體與粉塵混合時,粉塵的最小點火能顯著降低并且爆炸可能性增加;Todaka等[11]研究了廢咖啡渣和麻風樹籽仁中脂肪油含量與最小點火能的關系,得出含油量的提高增加了粉塵爆炸的可能性;Zhang等[12]研究了氟苯尼考和替米考星以及2種藥物不同比例混合物的最小點火能,發現替米考星對靜電比較敏感,混合物的最小點火能與氟苯尼考的含量成正比;南京理工大學研究小組[13-16]對褐煤粉、石松子粉、小麥淀粉等粉塵的最小點火能進行了一系列測試研究。但目前對木材加工行業產生的木質粉塵最小點火能的關注仍然較少,因此,探究不同因素對速生楊木粉塵最小點火能的影響并研究其燃爆機理,對預防木材加工行業粉塵爆炸提供技術支撐,具有重要的理論和實際意義。本文選用速生楊木粉塵作為實驗材料,采用1.2 L哈特曼管,通過改變點火延遲時間、噴粉壓力、質量濃度和粒徑分布的方式,探究不同因素對速生楊木粉塵云最小點火能的影響并分析其影響原因。為速生楊木粉塵最小點火能量的測定提供相關參數,同時為木材加工中木質粉塵爆炸預防、風險評估和防爆規范制定提供參考。

1 實驗過程

1.1 實驗材料制備

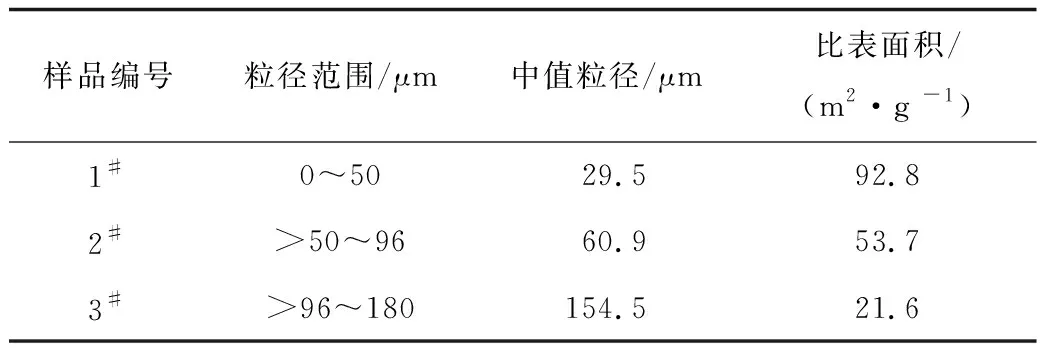

實驗用粉碎機將山東某板材公司的速生楊木刨花粉碎成木粉。為了模擬木材工業加工過程中產生的木質粉塵,使用振動篩將木粉篩分為0~50,>50~96和>96~180 μm 3種不同粒徑的粉塵樣品[17-19],分析樣品粒徑見表1。3種樣品在75℃ 的干燥箱中干燥,使樣品的含水率<5 %,并放入干燥皿中儲存備用。實驗室溫度為(22±5)℃,濕度為40±5%。

表1 3種速生楊木粉塵樣品的粒徑分布Table 1 Particle size of three fast-growing poplar dust samples

1.2 實驗設備

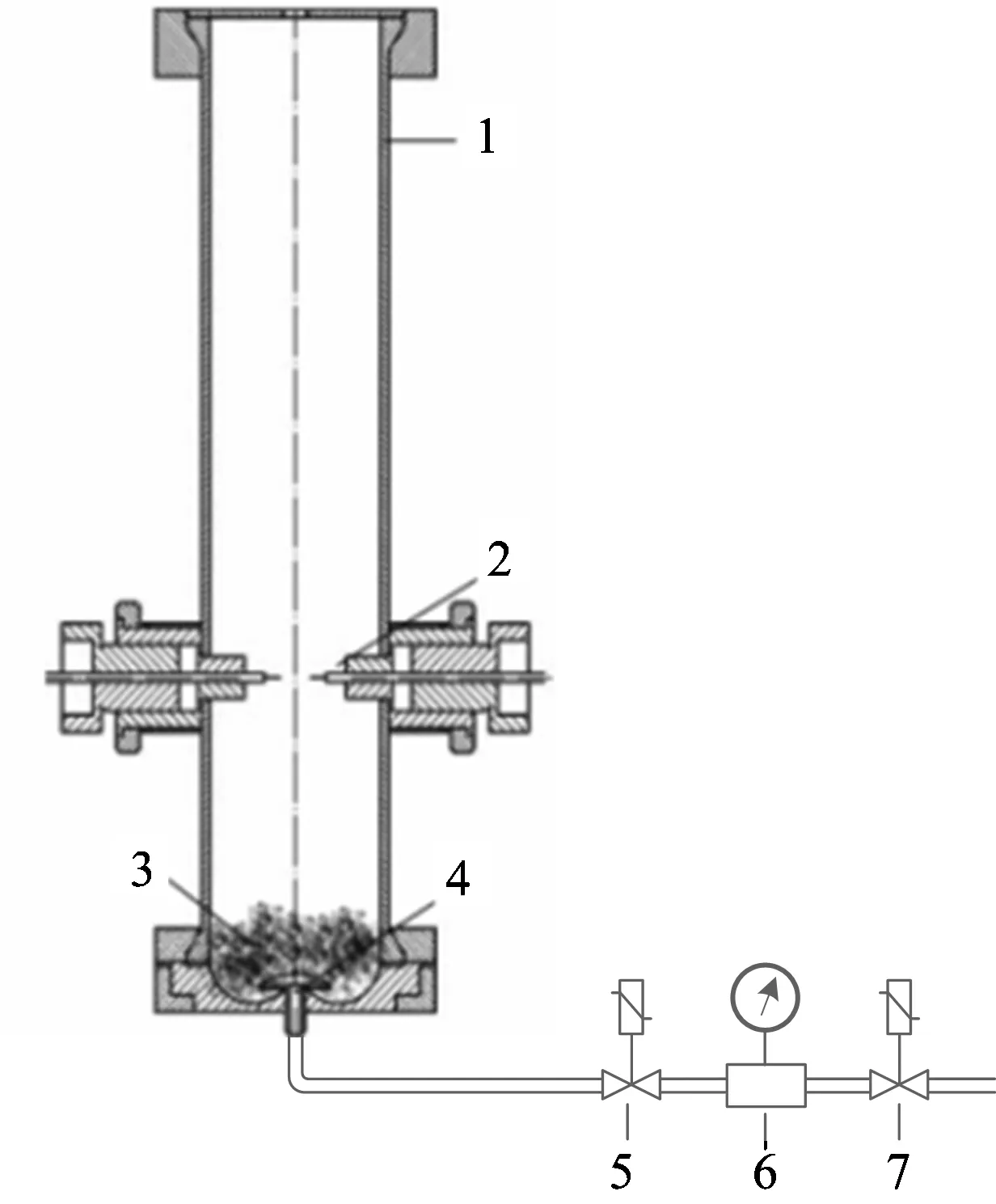

實驗使用的粉塵云最小點火能實驗裝置(HY 16428哈特曼管)如圖1所示,該裝置主要包括容積為1.2 L的石英管道、脈沖點火系統、噴塵控制系統和進氣系統等部分。實驗中還使用激光粒度儀(BT-9300 ST)、馬弗爐(BF 51866 C)、元素分析儀(2400 Ⅱ)、掃描電鏡(SEM)(QUANTA 200)、振動篩(ANALYSETTE 3 PRO)、電子天平(BS 224 S)、干燥箱(MEMMERT UN 30)和粉碎機(YX 3-132 S-4)等設備。

1.1.2 L石英玻璃管;2. 點火電極;3. 粉塵樣品;4.擴散器;5. 進氣系統;6. 儲氣室;7. 電磁閥。

1.3 最小點火能測試方法與步驟

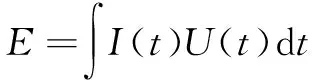

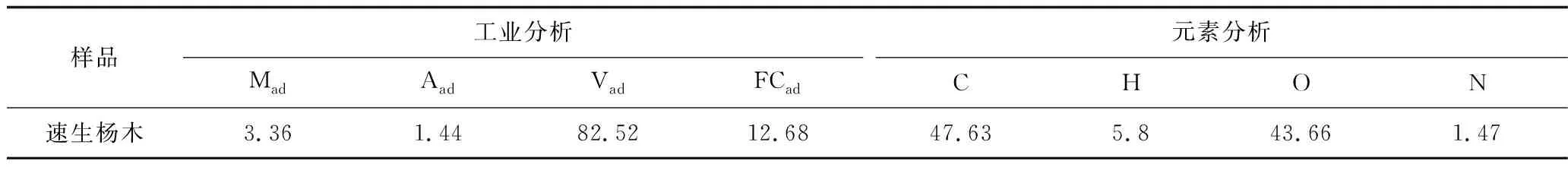

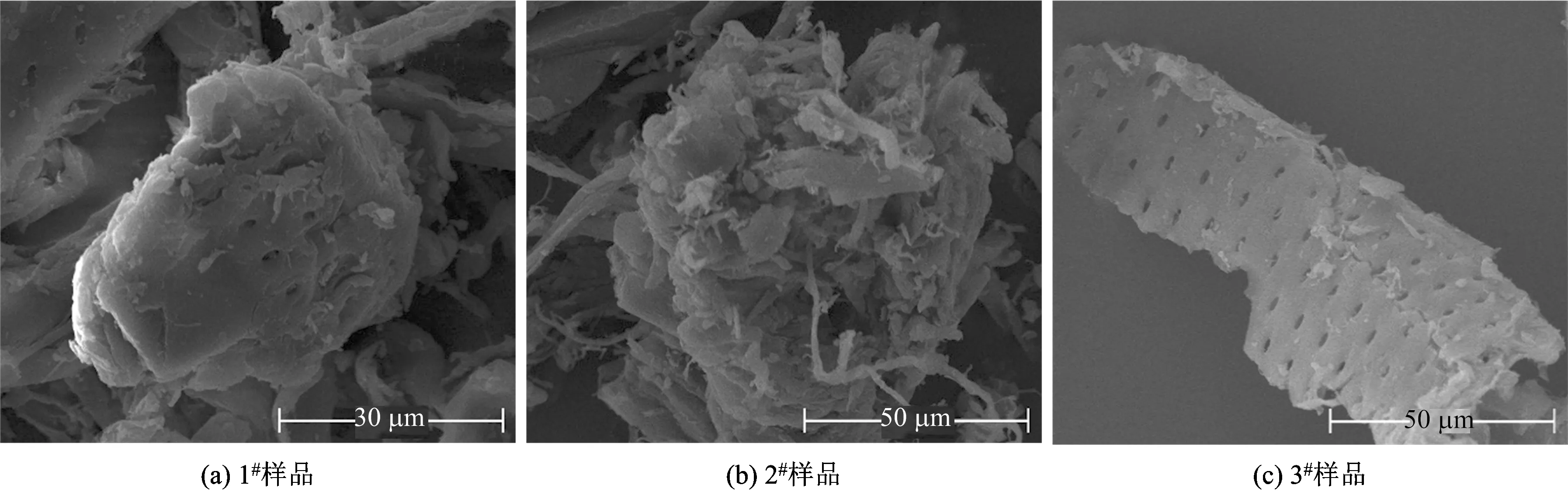

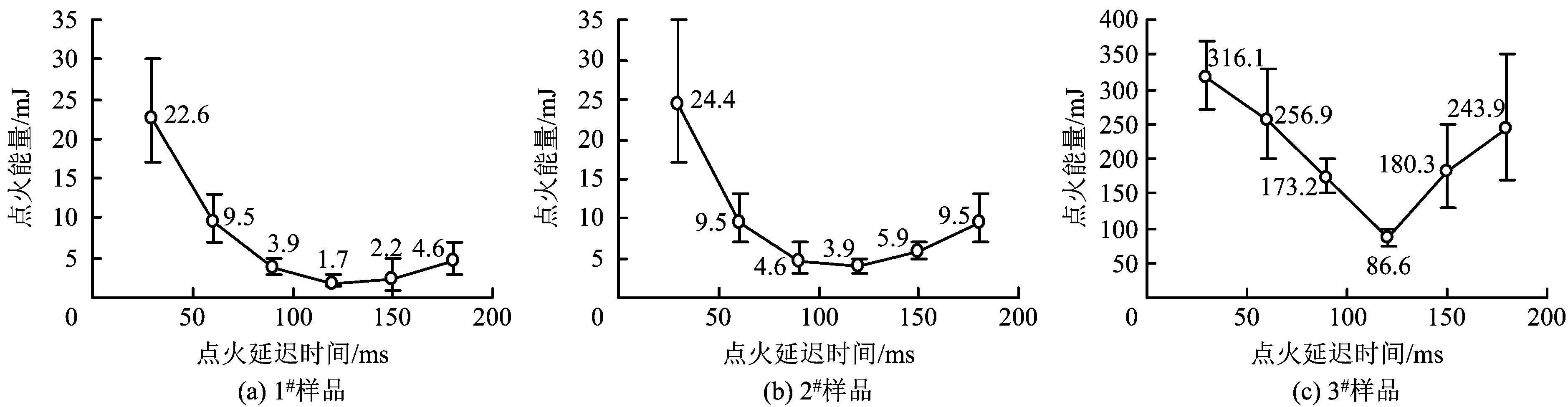

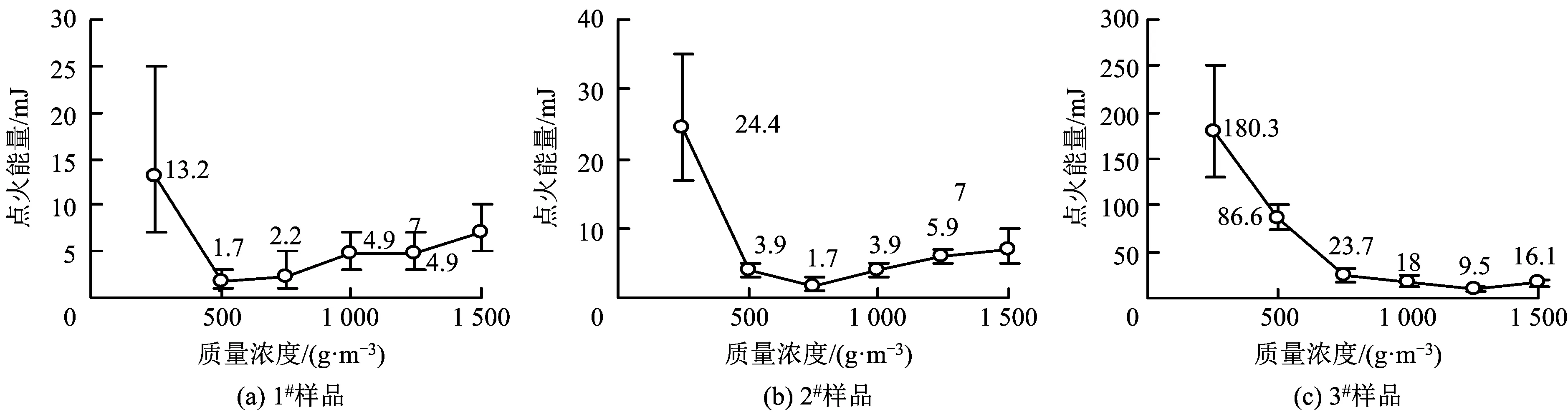

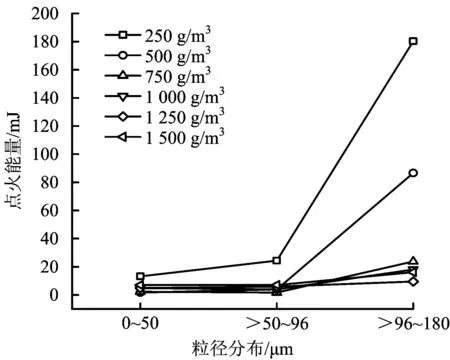

參照EN 13821-2002[20]使用1.2 L哈特曼管進行測試,實驗時逐次減半降低火花能量值,直到連續10次實驗均未出現著火的最大能量值E1和均出現著火的最小能量值E2。粉塵云最小點火能量MIE介于E1和E2之間,即E1 (1) 式中:E為電火花能量,J;I(t)為放電電流,A;U(t)為放電電壓,V。 當電火花能量小于100 mJ時,電火花的能量值使用公式(2)計算: (2) 式中:C為電容量,F;U為放電電壓,V。 用1個單一值ES來代表能量范圍(E1,E2),ES可以通過使用點火概率公式(3)估算: (3) 式中:I[E2]為E2處成功點火的實驗次數;(NI+I)·[E2]為E2的實驗總數,由EN 13821-2002可知,I[E2]=3,(NI+I)·[E2]=5。 實驗用速生楊木粉塵的工業分析和元素分析結果如表2所示。表中Mad代表水分;Aad代表灰分;Vad代表揮發分;FCad代表固定碳。揮發分越多的粉塵越容易爆炸,速生楊木粉塵的揮發分含量為82.52%,高于砂光粉塵的揮發分含量。速生楊木粉塵主要是由可燃元素C、H、O、N組成,受熱分解可產生CO、CH2O、CH4等可燃性氣體,與已有文獻結論基本一致[21-22],因此,可得出速生楊木粉塵比砂光粉塵易爆。為揭示速生楊木粉塵顆粒的表面結構,對3種樣品單個顆粒進行了SEM測試(見圖2),發現速生楊木粉塵顆粒保持了木材的多孔性結構,使顆粒形狀不規則,表面不平整,這易增大粉塵與空氣的接觸面積,并可進一步誘發速生楊木粉塵爆炸。 點火延遲時間是指開始噴粉到電極打火的時間[23]。點火延遲時間不同,粉塵在哈特曼管中的氣相湍流度、粉塵分散度和粉塵沉降度也不同[24-25],因此,最小點火能會隨著點火延遲時間的改變發生變化。在噴粉壓力為120 kPa、質量濃度為500 g/m3時,分別在60,90,120,150,180和210 ms的點火延遲時間下對3種樣品進行最小點火能測試。結果如圖3所示,3種樣品的最小點火能隨著點火延遲時間增加都呈現出先減小后增大的趨勢,當點火延遲時間為120 ms時,對應3種樣品的最小點火能最小,粒徑對最佳點火延遲時間無顯著影響。 表2 速生楊木粉塵的工業分析和元素分析Table 2 Proximate and ultimate analyses of fast-growing poplar dust % 圖2 3種速生楊木粉塵單個顆粒SEMFig.2 SEM of individual particle with three fast-growing poplar dust 當點火延遲時間小于120 ms時,最小點火能隨著點火延遲時間的增大而減小,且變化趨勢和區域范圍波動較大,這是因為在粉塵擴散初期初始湍流度較大,會從點火電極處移除大量的熱,而傳播到粉塵表面的能量較少,且使得粉塵在點火電極處的質量濃度波動較大,粉塵顆粒與空氣混合不均勻,導致點火能量波動范圍較大。隨著點火延遲時間的增加,粉塵云的湍流度降低,逐漸趨于穩定,初始湍流對熱量的影響減弱,點火電極處的質量濃度也趨于穩定,粉塵最小點火能和能量波動范圍都相對較小。當點火延遲時間為120 ms時,初始湍流對點火電極熱量的損失影響很小,粉塵均勻分散在點火電極周圍,與空氣充分混合,此時粉塵所需要的最小點火能量最低。當點火延遲時間大于120 ms時,粉塵的最小點火能隨著點火延遲時間的增大而增大,這是因為初始湍流越來越弱,粉塵由于自身重力原因開始沉降和團聚,電極周圍的粉塵濃度降低,需要的點火能量較大。此外,由于1#和2#樣品顆粒直徑較3#小,質量濃度較低,在達到最佳分散狀態后,殘余的湍流作用使得粉塵顆粒沉降較緩,粉塵濃度降低緩慢,最小點火能量變化趨勢和區域范圍波動沒有3#明顯。 圖3 不同點火延遲時間下3種樣品的最小點火能Fig.3 Minimum ignition energy of three samples with different ignition delay times 噴粉壓力是由小型氣泵的壓縮空氣產生,噴粉壓力與粉塵的湍流度和分散在哈特曼管中的質量濃度有關[26]。在點火延遲時間為120 ms、粉塵濃度為500 g/m3的條件下,分別在60,90,120,150,180和210 kPa的噴粉壓力下對3種樣品進行最小點火能測試。結果如圖4所示,3種樣品的最小點火能隨著噴粉壓力的增加都呈現出先減小后增大的趨勢,當噴粉壓力為120 kPa時,對應3種樣品的最小點火能最小,粒徑對最佳噴粉壓力無顯著影響。 當噴粉壓力小于120 kPa時,最小點火能隨著噴粉壓力的增大而減小,這是因為噴粉壓力所產生的初始湍流不能將粉塵噴射到點火電極處,且殘余湍流對粉塵沉降影響較小,粉塵在點火電極處的質量濃度較低,所需的最小點火能較大。隨著噴粉壓力的增大,大部分粉塵被噴射到點火電極處,殘余湍流對粉塵沉降影響增大,點火電極處粉塵濃度逐漸增大,粉塵云較易被點燃,所需點火能量減少。當噴粉壓力為120 kPa時,此時噴粉壓力能使0.6 g粉塵充滿哈特曼管,粉塵在點火電極兩端的分散程度和質量濃度達到最佳,能與氧氣充分接觸,所以粉塵的最小點火能最小。當噴粉壓力大于120 kPa時,3種樣品的最小點火能隨著噴粉壓力的增大而增大,且變化趨勢和區域范圍波動較大,這是因為哈特曼管是半封閉狀態,噴粉壓力過大導致部分粉塵噴出哈特曼管,粉塵在點火電極處質量濃度較低且不穩定,顆粒間距離增大,不利于能量的傳播,此外,殘余湍流度較大導致大量的能量會從點火電極處移除,傳播到粉塵表面的能量較少。 圖4 不同噴粉壓力3下種樣品的最小點火能Fig.4 Minimum ignition energy of three sample with different spray pressure 在點火延遲時間為120 ms、噴粉壓力為120 kPa條件下,分別在250,500,750,1 000,1 250和1 500 g/m3的質量濃度下對3種樣品的最小點火能進行測試。結果如圖5所示,3種樣品的最小點火能隨質量濃度的增加先減小后增大,當粉塵的質量濃度為500,750和1 250 g/m3時,分別對應1#,2#和3#粉塵的最小點火能為1~3,1~3 和7~13 mJ。 最小點火能隨質量濃度的增加先減小后增大,當粉塵質量濃度較低時,單位體積內粉塵的顆粒數目較少,顆粒間相對距離較大,不利于熱量的傳播,所需要的最小點火能較高。隨著粉塵質量濃度的增大,單位體積內粉塵顆粒數目增多,顆粒間相對距離減小,熱量傳遞距離變短,點燃粉塵所需要的最小點火能逐漸減低。當粉塵的質量濃度達到敏感濃度時,單位體積內粉塵顆粒數目達到最佳狀態,點燃粉塵所需要的點火能量最小。隨著粉塵質量濃度進一步增加,單位體積粉塵顆粒含量過多,阻礙了與氧氣的接觸,同時粉塵過多會導致團聚現象,減小了顆粒的比表面積,另外,過多的粉塵顆粒會黏附于電極表面,吸收了電極釋放的能量,點燃粉塵所需要的最小點火能增大。 圖5 不同質量濃度下3種樣品的最小點火能Fig.5 Minimum ignition energy of three sample with different concentration 速生楊木粉塵的最小點火能為1~3 mJ,該值已接近于可燃氣體的最小點火能量,根據《粉塵火災和粉塵爆炸;危險,評估,保護措施;測試方法的安全特性粉塵測定》(VDI2263)標準內容,已屬于特別著火敏感性粉塵。Siwek和Cecsana[27]的研究指出,最小點火能小于或等于10 mJ的粉塵云容易因碰撞、摩擦和磨損而著火,應避免接觸有效的點火源。 粒徑分布是影響粉塵云最小點火能量的重要特征之一[28]。圖6為粒徑分布與最小點火能的關系,可以看出,隨著粒徑的增加,速生楊木粉塵最小點火能總趨勢逐漸升高,這是因為速生楊木粉塵的燃爆屬于氣相和非均相燃燒[23]。由表1可知,1#和2#樣品顆粒粒徑較小,其比表面積較大,粉塵與空氣接觸更充分,當顆粒表面受熱時,速生楊木粉塵更容易通過脫揮發分熱解產生可燃氣體,均相燃燒占主導地位,所需點火能較小,且2種樣品的最小點火能相同。正如Eckhoff[29]研究所述,如果粉塵顆粒很小,導致脫揮發分對爆炸速率的影響較小,則減小顆粒尺寸不會提高總體燃燒能量。3#樣品顆粒較大,其比表面積較小,產生的脫揮發分較少,加熱速率較慢,非均相燃燒占主導作用,所需的點火能量較大。粒徑越大的速生楊木對應的敏感濃度越大,粒徑和質量濃度也可能存在交互作用,導致不同粒徑速生楊木粉塵的敏感濃度不同。 圖6 粒徑分布與最小點火能的關系Fig.6 Relationship between particle size and the minimum ignition energy 1)在質量濃度為500 g/m3的條件下,速生楊木粉塵的最小點火能隨點火延遲時間和噴粉壓力的增加先減小后增大。最佳點火延遲時間和最佳噴粉壓力分別為120 ms和120 kPa,粒徑對最佳點火延遲時間和最佳噴粉壓力無顯著影響。 2)在點火延遲時間為120 ms、噴粉壓力為120 kPa的條件下,速生楊木粉塵的最小點火能隨質量濃度的增加先減小后增大。當粉塵的質量濃度為500,750和1 250 g/m3時,分別對應0~50,>50~96和>96~180 μm速生楊木粉塵的最小點火能為1~3,1~3,7~13 mJ,根據VDI2263標準內容,屬于特別著火敏感性粉塵,應避免接觸有效的點火源。 3)隨著粒徑的增加,速生楊木粉塵最小點火能總趨勢逐漸升高。粉塵顆粒較小時,粒徑和質量濃度對速生楊木粉塵的最小點火能影響不明顯,粒徑和質量濃度間的交互作用可導致不同粒徑速生楊木粉塵的敏感濃度不同。

2 結果與分析

2.1 速生楊木粉塵的基本特性

2.2 點火延遲時間對速生楊木粉最小點火能量的影響

2.3 噴粉壓力對速生楊木粉最小點火能量的影響

2.4 質量濃度對速生楊木粉最小點火能量的影響

2.5 粒徑分布對速生楊木粉最小點火能量的影響

3 結論