航空發動機葉片水流量檢測方法及實驗

謝 苗, 黃亞星, 盧進南, 李海超, 趙澤華

(遼寧工程技術大學機械工程學院,遼寧 阜新 123000)

在航空技術領域,葉片是航空發動機重要組成零件,葉片是一種特殊的零件,形狀復雜,加工難度大,而且是故障多發的零件。因此,檢測葉片的性能是具有十分重要意義的[1]。目前,發動機葉片常采用檢測水流量或空氣流量,以便檢查葉片內腔流通能力。水的穩定性較高,所受環境局限性小,本文采用水介質進行實驗。

肖紅等[2]針對渦輪轉子葉片,介紹了通過對渦輪葉片水流量檢測繼而得到渦輪葉片內腔冷卻數值的一種較為簡便的檢測方法。蔡文波等[3]對某水流量測試系統中的試驗器增加了閉環控制和當量回路,改進夾具、優化管路,對某型號高導葉片水流量進行測試。袁紅會等[4]設計了一種基于液壓控制技術、雙電機控制的檢測裝置。對某型發動機葉片內腔流量進行檢測,裝置能與使用單位MES系統相連接工,工作人員可以根據測量結果直接進行發動機裝配的串臺與配臺。

以上文獻設計的裝置著重對裝置的結構設計和管路優化,并沒有對測試系統中測量結果影響較大的參數進行控制分析。本文針對某型號航空發動機葉片,提出一種新型的檢測裝置和測試系統,基于遺傳算法PID控制對系統的壓力進行優化控制分析,提高測試精度以及重復性[5]。

1 測試系統簡介

本文測試系統要求:高精度測量。在確保系統壓力穩定的前提下,水流通過試驗器管路、通過夾具后流經葉片內腔,并計量單位時間內流經葉片的水流質量,對計量值進行修正,最終得出被檢測葉片的實際水流量[6]。

在實際現場試驗中,由于系統壓力、介質溫度、實驗環境的變化以及管路阻尼及沿程損失等因素,使得測量的水流量不穩定、重復性誤差大,因此實驗系統應排除或減小干擾因素對水流量測試的影響,系統參數控制精度要求高。

1.1 測試系統實驗模型

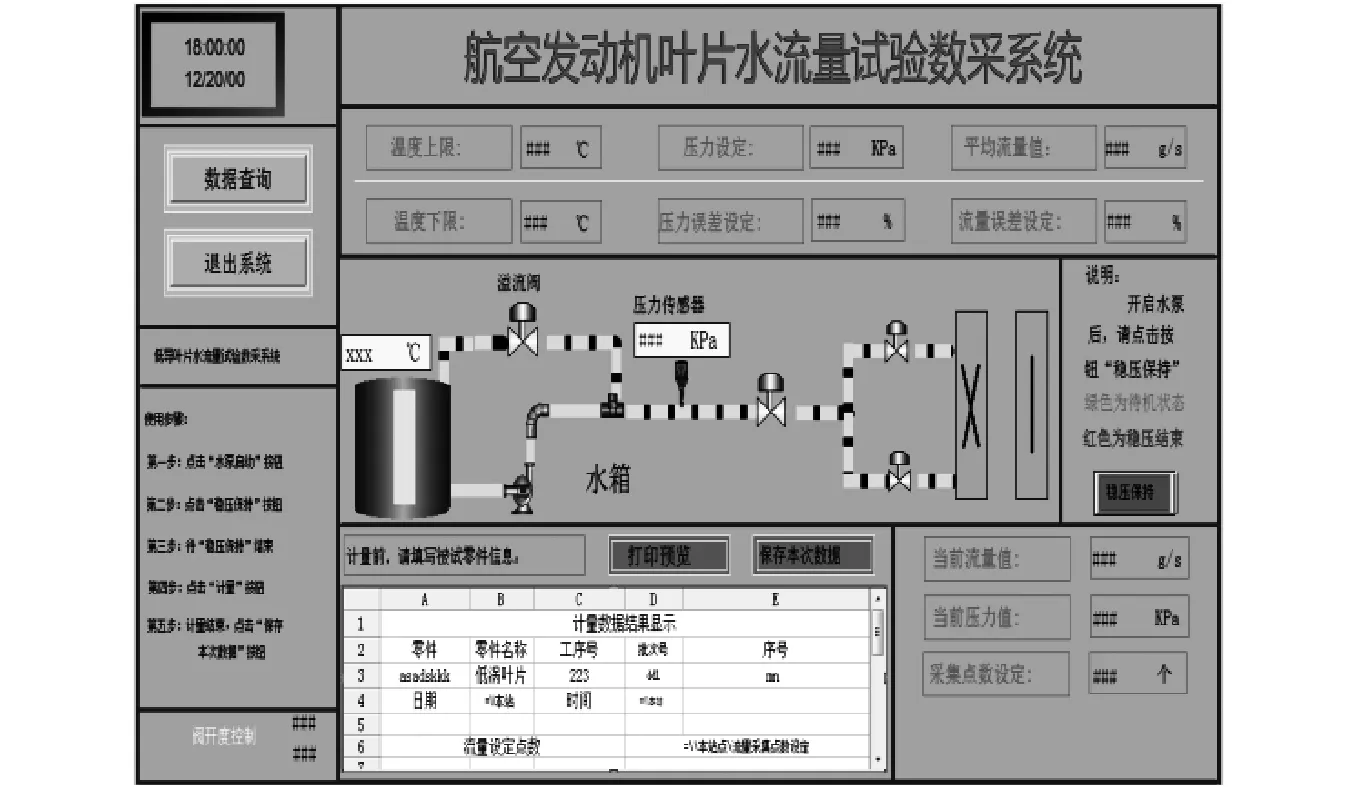

如圖1所示,葉片水流量測試系統試驗模型主要由兩部分組成:機械模塊和控制模塊。機械模塊由水箱、水泵、蓄能器、截止閥、夾具和葉片組成,水泵安裝在水箱的出口位置,為整個實驗系統提供動力源,蓄能器保證電動調節閥在手動狀態下,系統壓力穩定在設定范圍內,夾具和葉片安裝在工作倉內,通過截止閥的水流先進入夾具,然后流入工作葉片,實驗測葉片內腔的通透性。控制模塊由PLC、壓力傳感器、電動調節閥以及上位機檢測畫面組成。壓力傳感器實時的檢測系統的壓力值并將其傳送到PLC中去,PLC根據控制算法和PID計算后輸入4~20 mA的電流信號,該電流信號轉換成壓力值,與設定壓力值比較,通過調節閥開度來調節穩定系統壓力并將結果反饋給PLC。

圖1 測試系統實驗模型圖Fig.1 Test system experimental model

1.2 系統控制結構原理

控制系統由交互界面、工控機、PLC、模擬量以及數字量I/O模塊、電動開關閥、電動溢流閥、電動調節閥、壓力傳感器以及流量傳感器組成。系統的控制結構原理圖,如圖2所示。

圖2 控制結構原理圖Fig.2 Control structure schematic

首先啟動水泵給系統提供水源,控制電動溢流閥打開,此時水在通過溢流閥回路進行循環,隨后打開電動開關閥,關閉電動溢流閥,水流經電動開關閥進入工作倉,同時通過壓力傳感器的實時上傳的數據作為系統反饋信號,通過PID計算后控制電動調節閥的開度使壓力快速穩定在設定值范圍內,當壓力穩定時,開始計量通過葉片的水流量值。調壓閥的開度決定了通過系統的壓力以及流入工作倉的流量值。

上位機監控界面如圖3所示:上位機界面由北京亞控公司開發的組態王軟件設計編程,可以實現設定參數、監控系統、查詢數據、數據顯示并保存等功能。實驗進行前,應在上位機中輸入主要參數的設定值,通過通訊電纜可將數據傳輸到PLC中,從而實現傳感器采集到數據的計算與PID調節功能。

圖3 上位機監控界面Fig.3 Host computer monitoring interface

2 控制策略分析

由于本系統屬于非線性系統,特別是在實際應用中由于閥的磨損等因素導致外部負載擾動的非線性變化,使得簡單的PID試湊法控制不能隨動地補償負載非線性變化對系統帶來的影響[7-8]。因此,在本試驗系統中選擇基于遺傳算法的PID控制方案。既保留傳統PID算法魯棒性好和可靠性高等優點,也加入了遺傳算法自適應能力強的優點。

2.1 遺傳算法

遺傳算法(Genetic Algorithms,GA)是1962年由美國Michigan大學的Holland教授提出的模擬自然界遺傳機制和生物進化而形成的一種并行隨機搜索最優方法[9-10]。遺傳算法的原理是通過對生物遺傳和進化過程中選擇、交叉、變異機理的模仿,來完成對問題最優解的自適應搜索過程。

遺傳算法具有以下特點[11-13]:

(1)遺傳算法是對參數的編碼進行操作,而非對參數本身;

(2)遺傳算法通過目標函數來計算適配值,而不需要其他推導,從而對問題的依賴性較小;

(3)遺傳算法的尋優規則是由概率決定的,而非確定性的;

(4)遺傳算法是從多點開始并行操作的,而非局限于一點,可通過大規模并行計算來提高計算速度,算法計算簡單,功能強大。

2.2 基于遺傳算法的PID控制原理

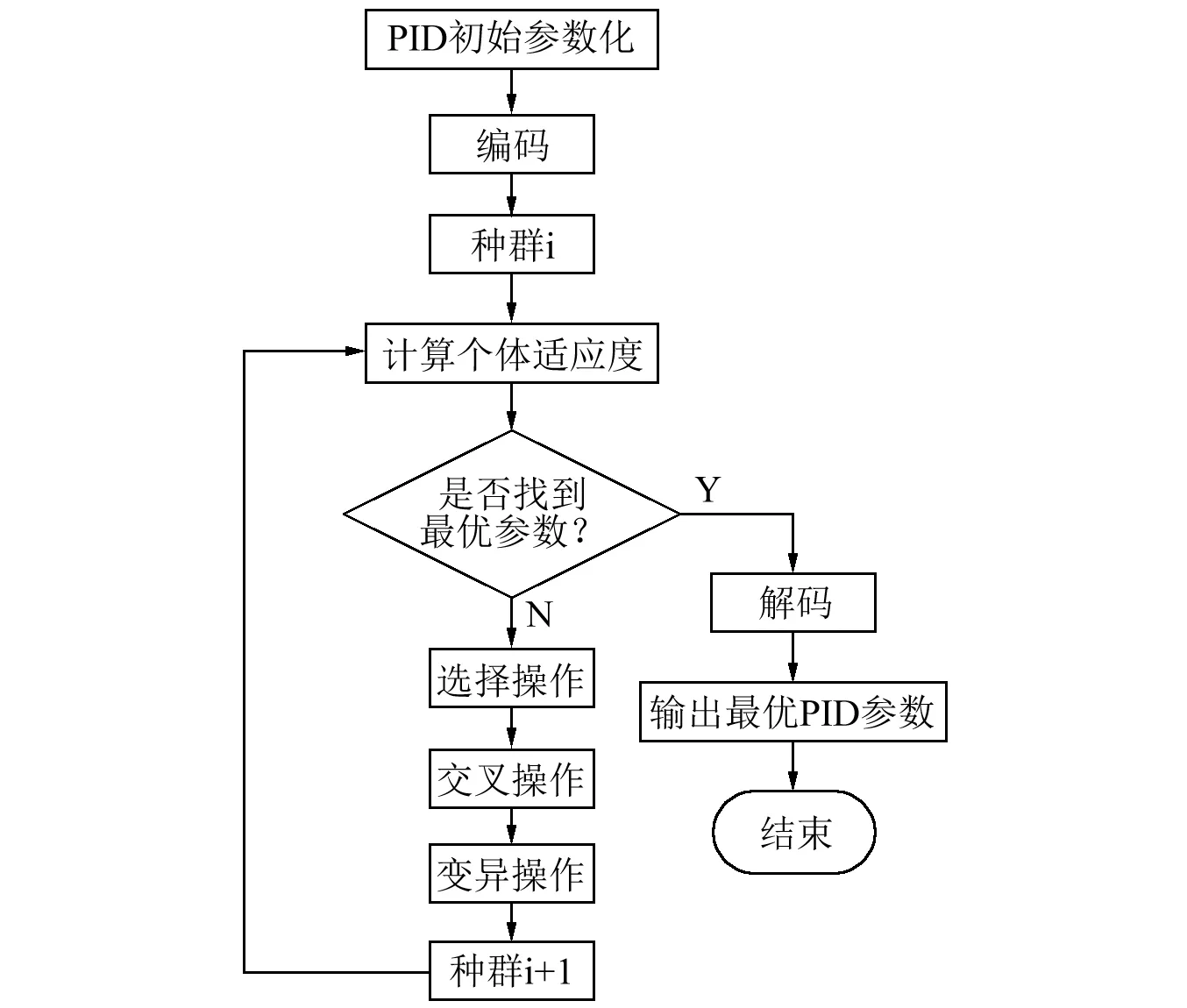

本節主要介紹遺傳算法優化PID三個控制參數的原理,并在下文進行優化仿真,并將其應用于本文測試系統壓力的穩定調節中。控制原理如圖4所示。

圖4 基于遺傳算法的PID控制系統原理框圖Fig.4 A Block Diagram of PID Control System Based on Genetic Algorithm

基于遺傳算法控制優化PID參數的步驟如下:

(1)初始參數化,確定每個參數的大致范圍和編碼長度,進行編碼。主要控制優化PID的三個主要參數Kp、Ki、Kd,確定第一代種群;

(2)建立優化模型,分別計算每代個體適應度,判斷是否為最優;

如果單純追求系統的動態特性,得到的參數很可能使控制信號過大,從而會因為系統中固有的飽和特性而導致系統不穩定,為了獲取滿意的過渡動態特性,采用誤差絕對值時間積分性能指標作為參數選擇的最小目標函數。并且為了防止控制量過大,在準則函數中加入了控制輸入的平方項。即選用下式作為參數選取的性能指標[14-15]:

式中:e(t)為系統誤差,u(t)為控制器輸出,tu為上升時間,ω1、ω2、ω3為權值。

為避免超調,采用遺傳算法的懲罰功能,即一旦產生超調,將超調量作為最優指標的一項,此時最優指標為:

Ifey(t)<0

式中:ω4為權值,且ω4>>ω1,ey(t)=y(t)-y(t-1),y(t)為被控對象輸出。適應度函數為:

(3)進行遺傳運算,新種群與舊種群比較。確定遺傳算子:選擇運算使用比列選擇算子、交叉運算使用單點交叉算子、變異運算使用基本位變異算子。

(4)確定解碼方法,即確定出由個體基因型x到個體表現到個體表現型X的對應關系或轉換方法。

(5)計算輸出最優PID參數。

PID參數優化流程圖如圖5所示。

圖5 PID參數優化流程圖Fig.5 PID parameter optimization flow chart

3 基于遺傳算法的PID控制仿真

用Matlab軟件對基于遺傳算法的PID控制進行參數優化及仿真。需要提前設定的遺傳算法的基本運行參數:

Size:群體大小,即群體中所含個體的數量,一般取為20~100;

G:遺傳算法的終止進化代數,一般取為100~500;

Pc:交叉概率,一般取為0.49~0.99;

Pm:變異概率,一般取為0.000 1~0.1。

仿真選用被控對象為二階傳遞函數

采樣時間為1 ms,輸入指令為階躍信號。采用二進制編碼方式,用長度為10位的二進制編碼串分別表示三個決策量Kp,Ki,Kd。

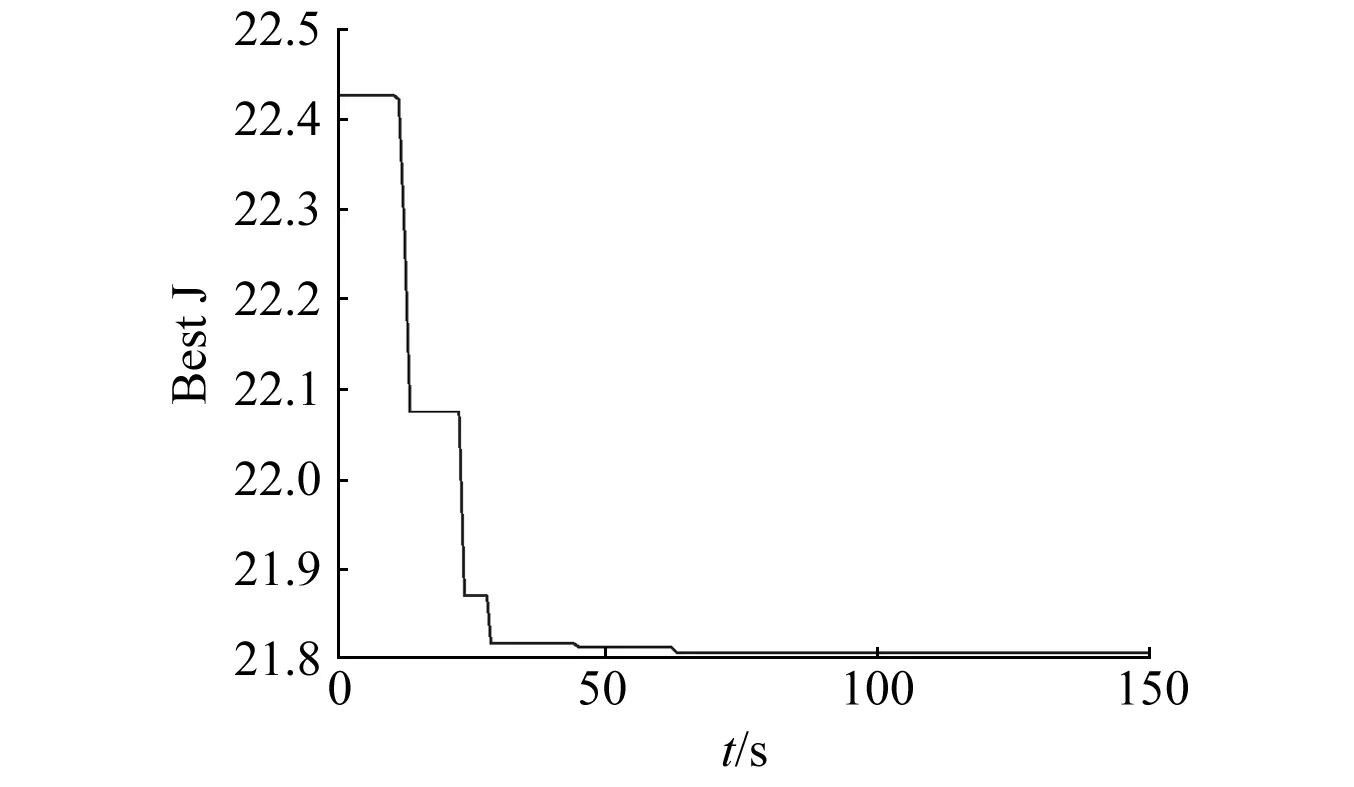

遺傳算法中使用的樣本個數為Size=50,迭代次數為150。交叉概率和變異概率分別為:Pc=0.70,Pm=0.1-[1:1:Size]*(0.001)/Size.

參數Kp的取值范圍為[0,20],Ki,Kd的取值范圍為[0,1],取w1=0.999,w2=0.001,w3=2.0,w4=100(權值)。采用二進制編碼方式,經過150代選擇進化,獲得優化參數如下:PID整定結果為Ki=0.052 4,Kp=19.714 2,Kd=0.217 5,性能指標J=21.806 6。

整定過程中代價函數J的變化和采用整定后的PID控制階躍響應如圖6、圖7。圖8是傳統PID控制的階躍響應函數,對比圖7和8可以看出,遺傳算法整定PID控制相對于傳統PID控制在優化效率上具有明顯的優勢。

圖6 代價函數J的優化過程Fig.6 The optimization process of the cost function J

圖7 整定后的PID階躍響應函數Fig.7 PID response function after tuning

圖8 傳統PID控制階躍響應函數Fig.8 Traditional PID control step response function

4 實驗與數據分析

4.1 實驗應用

水流量試驗器是在一定的試驗條件下,檢測航空發動機葉片流量是否合格的測試儀器,如圖9所示。為了能夠準確的測量葉片在一定溫度、一定壓力下的流量,水流量試驗器模擬了葉片在實際的工作狀態,并對葉片各項參數進行測量。

電控柜元件布置如圖10所示,主要電氣元件包括斷路器、交流接觸器、空氣開關、PLC、繼電器等。

圖9 水流量試驗器Fig.9 Water flow tester

圖10 控制柜元件布置圖Fig.10 Control cabinet component layout

4.2 實驗數據分析

本文要求系統有較高的測試精度和重復性。測試精度需與標準葉片進行比較:測試合格葉片的流量為150.35 g/s,誤差為0.2%(150.050~150.650)。重復性誤差是指:在同一實驗條件下(溫度、介質、阻尼、黏度等外部條件相同),測量同一葉片的流量,要求兩次實驗結果誤差不超過0.2%。

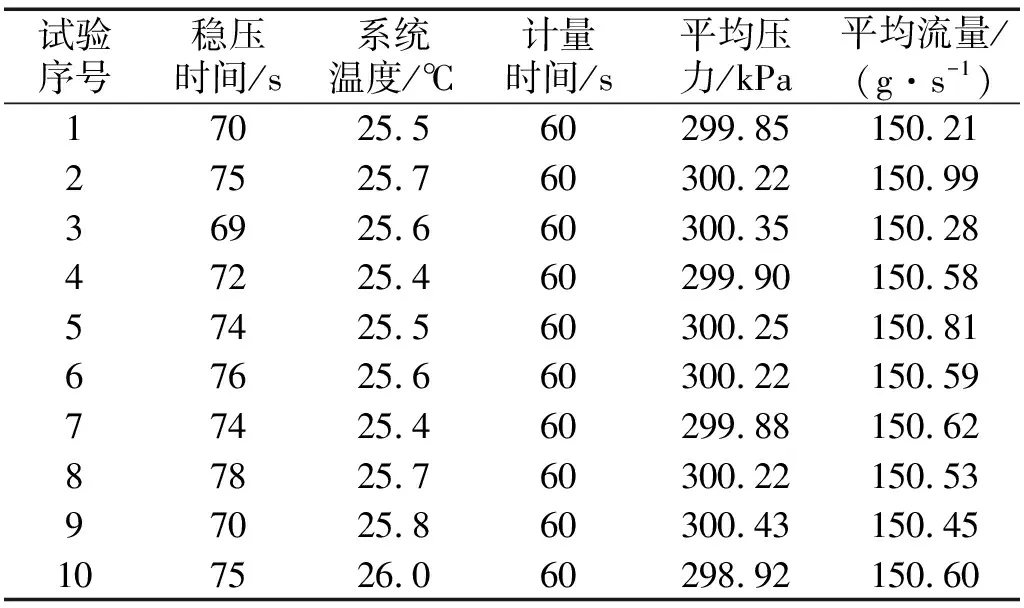

實驗開始,首先利用PID結合電動調節閥進行壓力控制,使得系統壓力快速穩定在設定范圍內,當壓力穩定后再開始計量,計量時間為1 min,采集頻率為500 ms。通過大量實驗研究,驗證了壓力對流量的影響以及不同控制方法的精度和實驗重復性。部分結果數據如表1~2所示。

表1 傳統PID控制實驗數據

表2 遺傳算法PID控制實驗數據

圖11 壓力、流量實驗數據Fig.11 Pressure and flow data

5 結 論

本文以某航空發動機葉片水流量試驗項目為研究目的,經現場調研和考察分析,改進控制算法,設計了一套能夠實現溫度、壓力、流量等設備狀態自動采集及控制,實驗數據自動記錄、查看等功能的自動化水流量試驗器。根據仿真分析以及現場實驗結果可以得出:

(1)測試系統的壓力對葉片流量測量結果有很大的影響,當系統的壓力波動較大,不能快速穩定時,通過葉片的流量波動較大,測量結果不穩定。因此,需要對系統進行穩壓調壓控制。

(2)采用遺傳算法PID控制壓力后,系統能快速響應并將壓力穩定在設定范圍內;系統的測試精度提高0.17%,對于同一葉片測量的重復性可達到100%。