某地下金屬礦山生產能力與采礦鑿巖作業的關系研究

張國強 徐志宏 吳立活

(1.五礦礦業控股有限公司,安徽合肥234000;2.《金屬礦山》雜志社,安徽馬鞍山 243004)

金屬地下礦山生產能力(以下簡稱礦山生產能力)是礦山企業的一項重要生產指標[1],是反映礦山生產規模大小的重要標志,是礦山首先要解決的重要問題。金屬地下礦山采礦鑿巖作業(以下簡稱鑿巖作業)是礦山生產的重要環節,鑿巖作業進度、精度、開孔偏差、終孔位置偏斜誤差等參數是影響后續爆破作業后礦石塊度是否均勻和礦塊二次爆破作業頻次的關鍵因素,對提高礦山生產能力至關重要。礦山管理人員利用現場經驗并多次進行相關現場試驗,研究影響生產能力的關鍵因素,探索提升礦山生產能力的有效途徑。

1 傳統鑿巖設備介紹

某地下金屬礦山鑿巖作業最初采用YGZ90鉆機,該鉆機鉆頭直徑60 mm,可施工鉆孔直徑64 mm[2]。該鉆機施工10 m以下鉆孔,效率較高。施工10~15 m鉆孔時,裝、卸釬桿均為人工,鑿巖作業效率開始下降。當鑿巖作業的深度>15 m時,YGZ90鉆機出現鑿巖作業進度慢、鑿巖作業精度差、出現鉆桿彎曲現象、鉆頭消耗增加、設備故障多;爆破作業后礦石塊度不均勻、礦塊二次爆破作業頻度多等弊端,嚴重影響礦山生產能力的提高。

2 礦山生產能力的初步提升

2.1 生產能力初步提升前存在的問題

該礦山原設計礦石年生產能力為100萬t,采用分段高度為10 m,進路間距為10 m,由于YGZ90鉆機施工10~15 m以上深鉆孔時,出現了鑿巖作業進度慢、開孔位置誤差大、鉆桿彎曲導致終孔位置偏斜增大、鉆頭消耗增加、設備故障多等問題;爆破后也出現礦石塊度不均勻、礦塊二次爆破作業頻度多等問題;二次爆破對巷道的破壞而修復的成本,二次爆破材料的成本都增加了采礦作業成本,礦石年生產能力只能達到80萬t左右,無法達到礦山年設計生產能力100萬t的規模。

2.2 生產能力初步提升采取的對策

為了進一步發揮礦山規模效益,初步提升礦山生產能力,針對YGZ90鉆機施工10~15 m以上鉆孔時出現的問題,決定引進動力更強大的QZG 80A潛孔鉆機。由于鑿巖動力增加,初步解決了鑿巖進度慢、鉆頭消耗增多的問題;鉆孔直徑增加后,鉆桿直徑也加粗,這樣可以使開孔、終孔偏斜變小,使二次爆破后礦石塊度不均勻、礦塊二次爆破作業頻度多等問題也得到初步控制,礦山年生產能力可以達到200萬t左右。

3 礦山生產能力大幅提升

3.1 生產能力大幅提升前存在的問題

但QZG 80A潛孔鉆機施工深度>25 m的鉆孔時,出現了鑿巖作業進度明顯變慢,鉆桿長度>25 m后鉆桿彎曲度增加,終孔位置偏斜變大,鉆機的故障率變大,鑿巖效率變低等問題;>25 m以上礦塊爆破作業后仍出現礦石塊度大小不一、二次爆破作業頻度增加的問題,使礦山年生產能力局限在200萬t/a左右而無法大幅度提高。

3.2 生產能力大幅提升采取的對策

為了進一步發揮礦山規模效益,大幅度提升礦山生產能力,采用分段高度為15 m,進路間距為15 m大結構參數礦塊。針對QZG 80A潛孔鉆機施工>25 m時出現的問題,引進瑞典Atlas Cop(阿特拉斯公司)的先進采礦鑿巖臺車SIMBAH1354,國外礦山年生產能力500萬t左右的金屬地下礦山多配備該鑿巖臺車[3];該采礦鑿巖臺車長×寬×高=8 495 mm×2 430 mm×3 110 mm,旋轉角范圍為 0°~360°,俯仰角范圍為-180°~+180°,鑿巖中心為1.82 m,釬桿庫可容27根釬桿(一般不裝滿),單釬桿長1.52 m[4-5]。該鑿巖臺車的參數指標較前述設備均有較大改善,該臺車剛試驗時,由于體積較大,加上剛開始操作人員操作不熟練,臺車移動困難,浪費了作業時間,無形中降低了作業效率;但該臺車鑿巖速度是QZG80A潛孔鉆機的3~4倍,鑿巖作業效率高,裝、卸釬桿均為機械化,大大降低了工人勞動強度,這方面受到了現場操作人員的歡迎,為進一步檢驗使用效果,進行了如下現場試驗。

3.3 現場試驗

從現場操作的實際情況來看(礦山生產能力與采礦鑿巖作業的關系見表1),該采礦鑿巖臺車在硬度較大的巖層中作業時,平均每米釬桿鉆進所用時間100 s左右;在硬度較小的巖層中作業時,平均鉆進每米釬桿所用時間40 s左右;換釬桿所用時間40 s左右,退釬桿所用時間50 s左右。而QZG 80潛孔鉆在硬度較大的巖層中作業時,平均每米釬桿鉆進所用時間600 s,在硬度較小的巖層中作業時,平均每米釬桿鉆進所用時間300 s,換、退釬桿時間是60 s,效率提高了6~7倍。隨著現場操作人員對采礦鑿巖臺車操作水平的逐步熟練,每班鉆孔作業量呈逐漸上升趨勢,對應的生產能力(礦巖量)也穩步提升;單班鉆孔最高產量實際可達到170 m,平均每班鉆孔作業量達到110 m左右,單臺采礦鑿巖臺車每月鉆孔產量可達110×3×30×0.8=7 920 m。每月對應礦山生產能力(礦巖量)在63 360~97 920 t,生產能力(礦巖量)是QZG80潛孔鉆機的3~4倍。

?

3.4 影響爆破作業效果的現場試驗

根據現場經驗和需要,對影響爆破作業效果的邊孔角和鉆孔排距進行現場試驗。選取鉆孔邊孔角45°、50°、57°和排距1.5 m、1.7 m、1.9 m 進行現場試驗;試驗結果顯示:邊孔角為50°、排距為1.7 m時,爆破作業后的大塊少,后排孔不易被堵,礦堆的流動性好,爆破作業后的效果最好。其它角度和其它排距的大塊率和礦堆的流動性都要差一些[8]。

3.5 采礦鑿巖臺車成本消耗的現場試驗

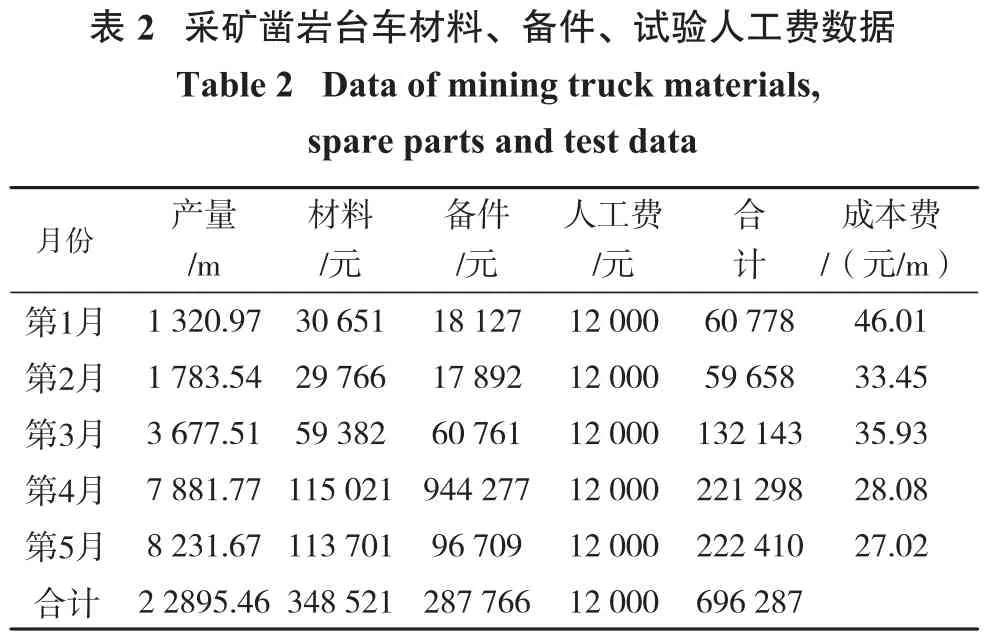

采礦鑿巖臺車自第1月井下開始生產試驗,至第5月試驗基本完成,產量穩定提高,單車產量達到8 231.67 m。臺車試驗期間成本消耗數據見表2,材料消耗主要包括工具、電纜、油品等,備品備件主要有鉆頭、鉆桿、釬尾等,采礦鑿巖臺車試驗抽調6名職工進行試驗,每月發生人工費12 000元[4-5]。

?

由表2可以看出,第1月、第2月、第3月鉆孔成本費偏高,第4月鉆孔成本費28.08元/m,第5月鉆孔成本費為27.02元/m,后2個月降到了定額水平。隨著職工操作熟練程度的提高,保養到位和維修技術的提高,鉆孔產量在逐步增大,相應的操作人員、維修人員逐步減少,備件、材料消耗逐漸降低;鉆孔成本消耗逐漸降低。

3.6 試驗期間出現的問題及解決措施

采礦鑿巖臺車下井后出現了一系列故障,其中最典型的是設備受潮后的電氣故障;該設備主要是電氣控制液壓元件執行鉆孔的系列動作,由于井下濕度較大且電氣元件受潮后工作極不穩定,造成電氣元件故障,如機械手不能回到等待位置、夾釬器無動作、無推進無沖擊、鑿巖臺車無左右旋轉等。最嚴重的一次故障發生在第3月,由于頂板滴水到操作臺且無防護措施致使電纜內部的1根插針折斷[4-5];針對這一情況設備工程師積極與廠家溝通,綜合各方面意見決定在設備的配電箱及操縱臺等處放置可重復使用的硅膠干燥機,經處理后此類故障基本消失。

在試驗第1月還發生了2次高壓蓄能器的損壞問題,2次都是由于維修人員對該部位的原理、維護保養和檢查方法不明確且廠家沒有指導到位而致[4-5];目前將該部位作為重點,每周保養2次,維修人員每班檢查。由于該設備在該地下礦山首次使用,沒有成熟的經驗借鑒,備件消耗計劃不準確,多數情況是遇到備件損壞了才按廠家建議臨時購置,影響了設備的正常使用;通過使用一段時間后,摸索出使用該設備的一些規律,能夠針對性地訂購備件,增加了備件消耗計劃的準確性,減少了設備的故障停機率;針對進口設備備件價格高、到貨周期長的問題,對一些易損、易耗備件進行國產化生產,選擇實力強、信譽好的周邊廠家作為長期合作伙伴。

經過5個月的現場試驗,操作人員已經能夠熟練、正確地操作鑿巖臺車,作業效率也逐月上升,操作人員對設備的點檢及日常保養也比較到位;維修人員能夠根據設備故障現象及時準確地確定故障原因,在日常的定期保養中對需保養部位做到了心中有數[4-5];對鑿巖臺車的管理水平也有了明顯提高,對設備的運行狀況、備件消耗、維修情況等都建立了設備臺帳,對鑿巖臺車的維護保養工作做到有據可依。

3.7 采礦鑿巖臺車改進的方向

(1)采礦鑿巖臺車的備品備件多為進口,價格昂貴,采購周期長,需向備品備件的國產化方向逐步改進。

(2)如能在采礦鑿巖臺車操作系統增加一套能夠測量鉆孔孔深的裝置,在控制面板上相應增加操作按鈕和顯示屏,做到現場瞬時顯示鉆孔的深度、角度和鉆孔速率等指標,則采礦鑿巖臺車的使用效果會更好。

(3)目前采礦鑿巖臺車的鉆孔角度定位仍沿用坡度規人工定位的老方法,鉆孔角度定位的自動化和準確性方面有待進一步加以改進。

4 結 論

(1)礦山鑿巖作業效率、鑿巖作業深度和鑿巖作業精度影響著爆破作業的質量,進一步影響礦山生產能力。

(2)為進一步提高礦山生產能力,需要使用鑿巖作業效率高、鑿巖作業精度高、鑿巖作業施工孔深更深的高性能鑿巖設備,才能提高采礦爆破作業質量,進一步提高礦山生產能力。采礦鑿巖臺車的引進在很大程度上提高了礦山生產能力,從而創造出更大的經濟效益,在日趨激烈的市場競爭中,鑿巖臺車的引進將為礦山的高速發展做出新的貢獻。