新型膠凝材料對全尾砂固結堆體穩定性的影響

侯運炳 韓 冬 韓 帥 張 興 曹曙雄 孫 琦

(中國礦業大學(北京)資源與安全工程學院,北京100083)

一般濕式尾礦庫堆存采用管道輸送尾砂料漿的方式,輸送的料漿濃度較低,并且沒有添加任何膠凝材料[1-2]。排放到尾礦庫的料漿會出現大量泌水和離析現象,料漿失水后幾乎處于散體狀態,從而在固結過程中造成固結體強度不高,堆體不穩定,易垮塌的現象,存在很大的安全隱患[3]。因此,針對此類問題眾多學者提出采用尾砂固結排放工藝[4]:即在選礦廠較低濃度的全尾砂料漿中添加一定量的膠凝材料,攪拌均勻后脫水,然后排放到地面山谷、塌陷坑等適當位置堆存,從而能夠形成具有一定強度的尾砂固結堆體,其不會因受到外部載荷、擾動等外界環境條件等因素作用而垮塌,大大提高了尾礦堆排的安全性。

但在全尾砂固結排放過程所選用的膠凝材料中,通用水泥的固結效果并不是十分理想,使用通用水泥作為膠凝材料的固結堆體存在早期狀態不穩定、后期強度增長停滯、成本高、性能不適用等問題[5]。通過查閱眾多學者對礦山充填、混凝土等領域的膠凝材料研制進行了大量研究[6-7],發現工業廢渣中也蘊含有一定的能量,可以通過將磨細的礦渣、鋼渣等廢渣與石灰、石膏等材料按照一定的比例混合,并輔以能夠有效激發廢渣當中殘留能量的外加劑,使其成為一種性能優良的膠凝材料,從而制備出適合特定尾砂固結排放的新型膠凝材料[8-10]。Yi Z L[11]等通過復合熱活化法來激發鐵礦尾礦膠凝性能的方法,研制了針對鐵尾礦的新型膠凝材料,其摻入新型膠凝材料的砂漿強度可達到我國P.O.42.5水泥的標準;Watanabe K[12]等發現可以通過降低混凝土滲透性并將水泥水合物改變為溶解度較低基質的方法來提高混凝土材料的耐久性,并且研究了以富含貝利特水泥和SiO2為主要成分的碳化新型膠凝材料的性能;Suarez A V[13]等運用了FLAC3D模擬了Boinas East露天礦曲率半徑對邊坡角度安全系數的影響,并考慮小幅增加邊坡總角度來提高開采礦石總量。

本項目針對以上情況,研制一種全尾砂新型膠凝材料,通過試驗對其合理配比進行探究,并借助數值模擬手段分析該材料在應用過程中對堆體穩定性的影響,從而能夠為尾砂固結排放提供一定的指導。

1 全尾砂與膠凝材料性質及試驗設計

1.1 原材料粒度分析

所用尾礦來自安徽某鐵礦,借助LS-C(IIA)激光粒度分析儀,對尾砂與新型膠凝材料原材料的粒度進行分析,得到其粒徑特征參數,如表1所示。

?

從表1中可以看出,根據尾砂粒徑特征參數可知:D10=14.55 μm,D30=26.6 μm,D60=54.27 μm,不均勻系數Cu=3.7<5,曲率系數Cc=0.89,故該尾砂屬于級配不良材料。根據新型材料原材料的粒徑特征參數可知:礦渣累積粒度分布數D10=9.3 μm,D90=226.3 μm,Cu=5.45,Cc=0.69,故礦渣粒徑分布范圍較大,且分布較為均勻;石灰、石膏、孰料、硫鋁水泥粒度分布較為相似。結合表1還可以看出尾砂分布在30~60 μm范圍之間的顆粒較多,即屬于粒徑較細材料,需要在固結過程中增加膠凝材料的用量,并且其固結效果并不是很理想,由此可見新型膠凝材料研制的必要性。

1.2 配比設計

為確定新型全尾砂膠凝材料中各原料的用量,設計正交試驗,比較不同摻量礦渣、石灰、石膏、硫鋁水泥作用下尾砂固結體的抗壓強度情況,根據強度的變化情況確定膠凝材料中各組分的摻量情況。其中,選取礦渣、石灰、石膏、硫鋁水泥的質量分數為試驗因素,分別用X1、X2、X3、X4表示。各因素設置3個水平,因此本試驗為4因素3水平的正交試驗。試驗中固定灰砂比1/10,濃度為78%,并借助熟料來調節膠凝材料中的質量分數。正交表L9(34)如表2所示。

?

1.3 試驗實施

根據正交試驗表所設計的配比制備試塊并進行養護,通過比較固結體強度變化情況,對比不同組分原料作用下抗壓強度變化情況,從而確定新型全尾砂膠凝材料的最佳配比,試驗過程如下。

(1)首先準備原材料,將原材料研磨至少30 min,同時將尾砂進行晾曬,對其含水率進行測定。

(2)按照設計的試驗配比利用天平進行稱量,將稱量好的尾砂、礦渣、石灰、石膏、硫鋁水泥、熟料混合并攪拌均勻,然后稱取適量的水,利用全自動水泥砂漿攪拌機進行攪拌。

(3)將料漿取出澆筑在7.07 cm×7.07 cm×7.07 cm的模具中,完成后,將試模放入養護箱中進行標準養護,24 h后拆除模具,然后將試塊再次放入養護箱進行養護。養護溫度為20±1℃,濕度為≥95%。

(4)每一個試驗組制作9個試塊,利用BC-300D電腦恒壓力試驗機分別測定每個試驗組養護3 d、7 d、28 d的試塊抗壓強度,其中試驗機的加壓速率為0.1 kN/s。

2 新型膠凝材料影響因素分析

2.1 極差分析

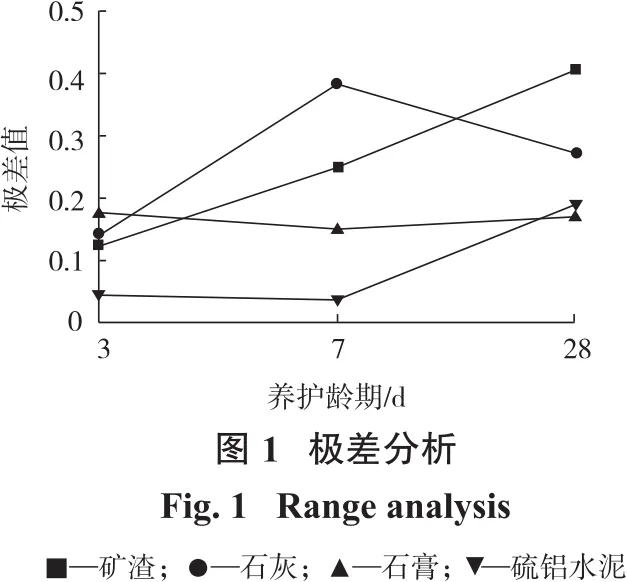

采用極差法分析不同因素在各水平對固結體強度的影響大小,整理得到各因素在不同齡期下尾砂固結體強度極差分析結果,如圖1所示。

從圖1中可以看出,隨著養護齡期的增加,礦渣對固結體強度的影響逐漸增加,到28 d其對固結體的強度的影響最大;石灰對固結體3 d、7 d強度影響較大,隨著養護齡期超過7 d達到28 d其對固結體強度的影響逐漸減小;石膏對固結體強度的影響比較穩定,對固結體3 d的強度影響最大;硫鋁水泥對固結體強度影響一直相對較小,但是對固結體28 d的強度有一定的提高作用,故可加入少量的硫鋁水泥用于提高其后期強度。

2.2 各因素對固結體強度的影響分析

根據單軸抗壓強度試驗得到各原料不同配比下固結體3 d、7 d、28 d抗壓強度情況,如圖2所示。

從圖2(a)中可以看出,隨著礦渣用量從65%增加到70%的過程中,固結體3 d、7 d、28 d的強度逐漸減小,當礦渣用量為70%時,固結體的強度達到最大,當超過70%后,隨著礦渣用量的增加,固結體強度逐漸降低,故確定礦渣用量為70%。從圖2(b)中可以看出,隨著石灰用量的增加固結體的強度先升高后降低,當用量為6%時,固結體的強度最大,故確定石灰用量為6%。從圖2(c)中可以看出,當養護齡期為28 d時,隨著石膏用量增加,固結體強度逐漸下降且超過10%之后下降幅度較大,當養護齡期為3 d、7 d時,隨著石膏用量的增加,固結體的強度先逐漸增加后基本穩定,當其用量為10%時,固結體強度最大,考慮到固結體應有一定的早期強度,故確定石膏的用量為10%。從圖2(d)中可以看出,硫鋁水泥對固結體3 d、7 d的強度影響不大,但隨著硫鋁水泥的增加,固結體28 d強度會有一定的提高,考慮到固結體應具有一定的后期強度,確定其用量為4%。綜上所述,可得全尾砂膠凝材料T.C的配比為礦渣∶石灰∶石膏∶硫鋁水泥∶孰料=70∶6∶10∶4∶10。

3 全尾砂新型膠凝材料評價試驗

為評價全尾砂膠凝材料的固結效果、對比其與常用膠凝材料(主要為普通硅酸鹽水泥(P.O.42.5)與礦渣水泥(P.S.32.5))固結效果之間的差異。

3.1 試驗設計

試驗以普通硅酸鹽水泥(P.O.42.5)、礦渣水泥(P.S.32.5)、全尾砂新型膠凝材料T.C作為膠凝材料,以不同養護齡期試塊的單軸抗壓強度作為評判指標。設定料漿濃度為76%、78%和80%,灰砂比分別為1∶19、1∶15、1∶12、1∶9、1∶7,養護時間分別為3 d、7 d和28 d。

本試驗采用全面試驗,每個配比有9個試塊,每個養護齡期各取3個試塊進行抗壓強度測試,取其平均值作為試驗結果。

3.2 試驗結果分析

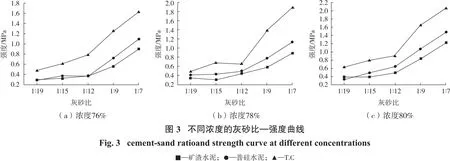

根據試驗得到養護3 d時,濃度為76%、78%和80%的不同膠凝材料作用下全尾砂固結體灰砂比與強度關系曲線,如圖3所示。

從圖3中可以看出,當養護齡期為3 d時,在76%、78%、80%濃度下,固結體的強度變化曲線呈現較好的一致性,即隨著濃度與灰砂比的增加,固結體的強度不斷提高;對比發現灰砂比對于強度的影響要大于濃度。同時在不同濃度的全尾砂新型膠凝材料T.C作用下固結體的強度都要明顯高于普通硅酸鹽水泥與礦渣水泥,說明新型膠凝材料對固結體早期強度的提高具有很好的效果。

根據試驗得到濃度78%時,養護齡期為3 d、7 d、28 d的不同膠凝材料作用下全尾砂固結體灰砂比與強度關系曲線,如圖4所示。

從圖4中可以看出,固結體的強度與灰砂比呈現較好的正相關,即隨著灰砂比的增大,固結體的強度不斷增加;當灰砂比小于1∶12時,隨著灰砂比的增加,強度增加的幅度不大,在曲線上表現為曲線較為平緩,當灰砂比從1∶12增加到1∶7,固結體的強度變化幅度較大,這表明當膠凝材料的摻量太低時,其水化反應產生的水化產物較少,試件內部結構不緊密,膠凝材料作用得不到充分的發揮。此外,當養護齡期為3 d時,對比3種膠凝材料作用下固結體強度可以看出,全尾砂新型膠凝材料T.C作用下試件強度要明顯高于礦渣水泥與普通硅酸鹽水泥。當養護齡期為7 d時,隨著膠凝材料水化程度的加深,礦渣水泥作用下固結體的強度有了很大的提高;對比3種膠凝材料作用下固結體的強度可以看出,全尾砂新型膠凝材料T.C作用下固結體的強度依舊要強于礦渣水泥與普通硅酸鹽水泥,礦渣水泥與普通硅酸鹽水泥作用下固結體強度基本一致。當養護齡期達到28 d時,膠凝材料水化程度進一步加深,全尾砂新型膠凝材料T.C與礦渣水泥作用下固結體強度明顯要高于普通硅酸鹽水泥,且新型膠凝材料T.C略高于礦渣水泥。

綜上所述,對比不同養護齡期下3種膠凝材料作用下固結體強度情況,可以看出全尾砂新型膠凝材料T.C作用下固結體的早期強度要明顯優于普通硅酸鹽水泥與礦渣水泥。同時可以發現普通硅酸鹽水泥的早期強度要強于礦渣水泥,但是隨著養護齡期的增加,最終礦渣水泥的強度要高于普通硅酸鹽水泥。

4 全尾砂新型膠凝材料作用下堆體穩定性分析

通過上述試驗與分析已經確定全尾砂新型膠凝材料T.C為該尾砂固結排放的首選膠凝材料。當使用新型膠凝材料T.C的尾砂固結堆體堆放在地面時,其穩定性受到很多因素的影響,如堆體的高度、邊坡角,固結體的力學參數等。故還需對不同料漿的濃度、灰砂比、堆排參數等進行確定。通過改變模型的力學參數、基于強度折減法并借助FLAC3D模擬不同料漿濃度、不同灰砂比下堆體的穩定性情況,分析可能造成堆體失穩的主要因素,確定合理的配比及堆排參數。

4.1 模擬參數與尺寸設計

模擬中主要針對堆排體的長期穩定性進行研究,故使用固結體28 d力學參數進行計算,其中固結體力學參數如表3所示。

其中模型尺寸為長200 m,寬20 m,模型高度隨堆排高度的變化而變化。本模型采用位移邊界條件,固定模型邊界x=0平面及x=200平面方向位移,固定模型邊界y=0平面及y=20平面方向位移、固定模型邊z=0平面方向位移。

4.2 模擬結果分析

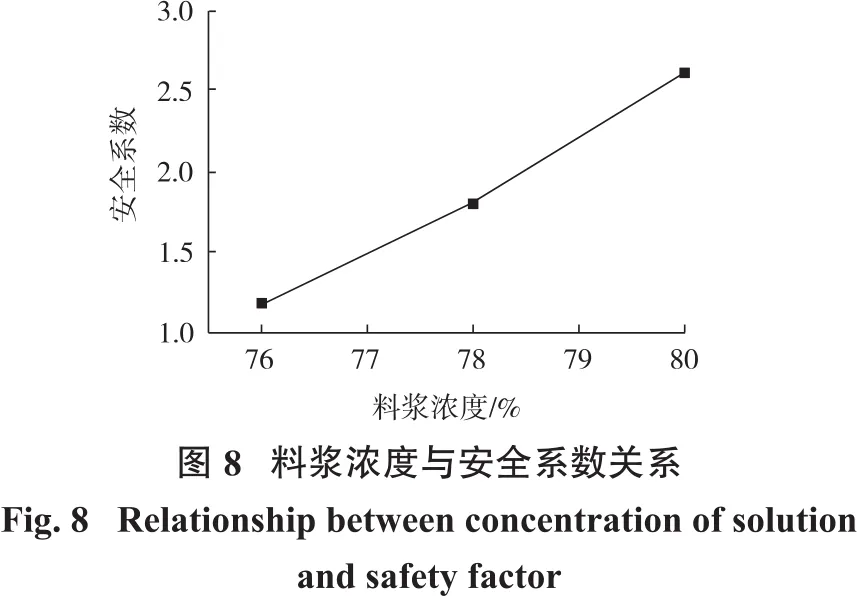

4.2.1 堆排高度與堆排角對堆體穩定性的影響

以濃度78%、灰砂比1/12、堆排角為45°建立模型,探究堆積高度為20 m、30 m、40 m、50 m、60 m、70 m堆體的位移場以及安全系數變化情況,結果如圖5與圖6所示。以濃度78%、灰砂比1/12、堆排高度為50 m的模型,探究堆排角為40°、50°、60°、70°、80°下堆體的安全系數情況,如圖7所示。

從圖5中可以看出,當堆體的高度從20 m增加到70 m的過程中,堆體的最大垂直位移從6.8 mm增加到57 mm,最大水平位移從7.8 mm增加66 mm,可以看出隨著堆體高度的增加,垂直位移與水平位移不斷增加。從圖6中可以看出,不同高度(20 m、30 m、40 m、50 m、60 m、70 m)下極限平衡狀態(破壞)時安全系數分別為4.89、3.64、2.76、2.34、2.04、1.75,通過安全系數的求解,可以清晰地反映出隨高度的增加安全系數逐漸降低。安全系數的變化趨勢與位移場的變化趨勢是一致的,即隨著堆體高度的增加堆體的最大位移量逐漸增加、安全系數逐漸降低。從圖7中可以看出,隨著堆排角的增加,堆體的安全系數逐漸降低,基本呈線性降低。考慮到降雨等外界環境的影響,留有一定的安全系數余量,需要保證安全系數大于1.5,當堆體高度為50 m高,堆排角為60°時安全系數為1.93,滿足堆體穩定性的要求。

4.2.2 料漿濃度與灰砂比對穩定性的影響

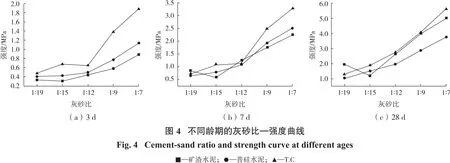

以之前討論的坡高50 m,坡角60°的堆體作為計算模型,控制灰砂比為1/12,計算不同濃度下堆體的穩定性情況,如圖8所示。另外制料漿濃度為78%,模擬不同灰砂比對堆體穩定性的影響,如圖9所示。

從圖8中可以看出,當濃度從76%變化到80%的過程中安全系數逐漸增加,但是只變化了0.14,變化幅度不大,故可認為濃度的變化對安全系數影響較小,考慮節約成本及料漿濃縮的技術問題,建議堆排的濃度可以為76%~78%。從圖9中可以看出,隨著灰砂比的提高,堆體的安全系數不斷升高;當灰砂比為1∶15時,安全系數為1.47,不能保證安全系數大于1.5,灰砂比為1∶12時,安全系數為1.93,能夠保證安全系數大于1.5。考慮必須有足夠的安全余量,防止降雨引起滑坡,并結合經濟效益,故其灰砂比保守計算量為1∶12~1∶9。

5 結論

(1)以礦渣、石灰、石膏、硫鋁水泥、孰料作為膠凝材料的原料,設計正交試驗得到新型全尾砂膠凝材料的最佳配比為礦渣∶石灰∶石膏∶硫鋁水泥∶孰料=70∶6∶10∶4∶10。

(2)通過對比普通硅酸鹽水泥、礦渣水泥以及新型全尾砂膠凝材料作用下固結體強度情況,可以看出無論是早期強度還是后期強度新型全尾砂膠凝材料的效果要明顯強于普通硅酸鹽水泥與礦渣水泥。

(3)基于強度折減法并借助FLAC3D對堆體的穩定性進行分析,為保證堆體穩定安全,從而建議堆體的高度應小于50 m、堆排角小于60°、料漿濃度取76%~78%、灰砂比為1∶12~1∶9。