柏泉鐵礦石鐵、磷選礦工藝優化研究

郭文達 韓躍新 張力民 朱一民 李艷軍 范志國

(1.東北大學資源與土木工程學院,遼寧沈陽110819;2.朝陽東大礦冶研究院,遼寧朝陽122606;3.河北鋼鐵集團礦業有限公司承德柏泉鐵礦,河北承德067500)

我國磷礦資源儲量豐富,居世界第二位,但商業資源儲量僅為40億t[1-2],主要分布在云、貴、川等南方省市,占全國儲量的77%[3]。我國富磷礦(P2O5含量>30%)儲量為17億t,約占總儲量的9%,按目前的開采速度僅能開采約10 a[4];我國磷礦石平均P2O5品位為17%[5],南方磷礦石原礦品位較高,但約70%為難選膠磷礦石[3]。華北與東北地區有約占總儲量7%的巖漿巖型磷礦石,P2O5品位低至2%~5%,常含有 Fe、Ti、V 及稀土等礦物[6-7],通常優先磁選鐵、鈦等礦物,再對P2O5品位為3%~6%的鐵尾礦進行浮選選磷[8]。南磷北運的高額運費壓力,使此類巖漿巖型磷礦石資源具有了巨大潛在價值[2]。

位于承德市平泉縣的柏泉鐵礦石就屬于巖漿巖型磷鐵礦石,原礦P2O5品位為2.2%左右,TFe品位為10%左右,選廠規模為600萬t/a,采取兩階段磨礦磁選選鐵、磁選尾礦浮選選磷的工藝回收鐵、磷[4],年產鐵精粉43 萬t,磷精礦13萬t[8-9]。現場在浮選選磷前增設了脫泥濃縮作業,以保證浮選礦漿濃度,這造成了磷的損失,導致磷回收率較低(<50%);同時,二段磨礦后的磁選尾礦存在過磨、泥化現象,其與1段選鐵尾礦合并浮選,增大了選磷難度。

針對柏泉鐵礦生產中存在的實際問題,提出了“先磷后鐵”的工藝優化思路,即一段磨礦粗粒選磷,避免泥化,保證磷的回收率;浮選尾礦二段磨礦后選鐵,確保較高的鐵精礦質量指標。該工藝的實現有利于避免原浮選工藝泥化嚴重的問題,且可省去脫泥濃縮作業,減少磷的損失,縮短生產流程,此外,還可省去原工藝礦漿調整劑碳酸鈉的使用。

1 試樣、試劑及試驗設備

1.1 試 樣

試樣為河北鋼鐵集團柏泉鐵礦含磷鐵礦石,主要化學成分分析結果見表1,XRD分析結果見圖1。

?

表1表明,試樣中的有價元素P2O5品位為2.22%、Fe品位為10.51%。

圖1表明,試樣中的主要礦物為鉀(鈉)長石、云母、綠泥石、透閃石等硅酸鹽礦物及少量的磁鐵礦,磷灰石含量較低,未見其衍射峰。

1.2 試 劑

捕收劑為柏泉鐵礦現場選磷用捕收劑BQ-2,是一種以氧化石蠟皂、油酸鈉和MES按一定比例復配而成的高效選磷捕收劑,配制成濃度為5%的溶液使用;水玻璃作為礦泥分散劑及硅酸鹽脈石礦物的抑制劑,也配制成濃度為5%的溶液使用。

1.3 試驗設備

磨礦采用XMB-?200×150型棒磨機,浮選粗選采用XFD-1.5L型浮選機、精選采用XFD-0.5L型浮選機,選鐵采用RK/CRS?400×300型弱磁選機。

2 試驗結果與討論

2.1 浮選選磷試驗

2.1.1 條件試驗

浮選條件試驗采用1次粗選流程(圖2),試驗內容包括一段磨礦細度試驗、BQ-2及水玻璃用量試驗。

2.1.1.1 一段磨礦細度試驗

一段磨礦細度試驗固定BQ-2用量為800 g/t,水玻璃用量為400 g/t,試驗結果見圖3。

圖3表明,當磨礦細度從-0.074 mm占30%提高至40%,浮選磷粗精礦P2O5品位從23.36%降至20.34%,回收率從68.21%升至80.28%;磨礦細度進一步提高至-0.074 mm占70%,磷粗精礦P2O5品位繼續下降至17.06%,回收率上升至85.80%。綜合考慮,確定一段磨礦細度為-0.074 mm占40%。

2.1.1.2 BQ-2用量試驗

BQ-2用量試驗固定一段磨礦細度為-0.074 mm占40%、水玻璃用量為400 g/t,試驗結果見圖4。

圖4表明,BQ-2用量從400 g/t增大至1 200 g/t,磷粗精礦P2O5品位先小幅上升后小幅下降,高點在BQ-2用量為600 g/t時,對應的P2O5品位為21.57%;隨著BQ-2用量的增大,磷粗精礦P2O5回收率呈先快后慢的上升趨勢。綜合考慮,確定磷粗選的BQ-2用量為1 000 g/t。

2.1.1.3 水玻璃用量試驗

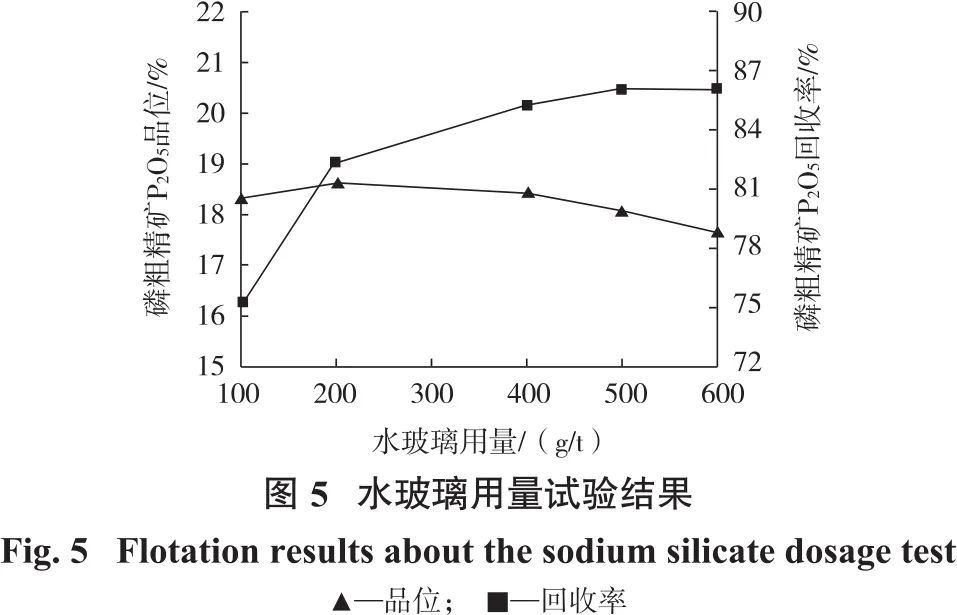

水玻璃用量試驗固定一段磨礦細度為-0.074 mm占40%、BQ-2用量為1 000 g/t,試驗結果見圖5。

圖5表明,水玻璃用量從100 g/t增至400 g/t,磷粗精礦P2O5回收率從75.36%提高至85.37%,P2O5品位變化較小;繼續增大水玻璃用量至600 g/t,磷粗精礦P2O5品位下降,而P2O5回收率升幅很小。因此,確定水玻璃的用量為400 g/t。

2.1.2 閉路試驗

在條件試驗和開路試驗基礎上進行了閉路試驗,結果見表2,試驗流程見圖6。

?

由表2可知,采用圖6所示的流程浮選選磷,可獲得P2O5品位為31.58%、回收率為77.97%的磷精礦,選磷尾礦鐵品位為10.88%、回收率達99.40%,浮選選磷使鐵富集在尾礦中,有利于后續磁選選鐵,并控制鐵精礦含磷。

2.2 磁選選鐵試驗

2.2.1 一段弱磁選磁場強度試驗

一段弱磁選磁場強度試驗采用1次粗選流程,給礦為1粗2掃開路浮選選磷試驗尾礦,試驗結果見圖7。

圖7表明,隨著磁場強度的提高,鐵粗精礦Fe品位呈先快后慢的下降趨勢,Fe回收率呈先快后慢的上升趨勢。綜合考慮,確定弱磁粗選磁場強度為84 kA/m。

2.2.2 二段磨礦細度試驗

二段磨礦細度試驗采用2次弱磁精選流程,給礦為弱磁粗選精礦,2次弱磁精選磁場強度均為84 kA/m,試驗結果見表3。

?

表3表明,隨著二段磨礦細度的提高,鐵精礦Fe品位上升,Fe回收率變化不大。綜合考慮,確定二段磨礦細度為-0.045 mm占84%,對應的精礦Fe品位為66.21%、鐵回收率為47.03%。

2.3 全流程試驗

在上述試驗基礎上進行了全流程試驗,試驗流程見圖8,結果見表4。

?

表4表明,采用圖9所示的流程處理礦石,可獲得P2O5品位為31.58%、回收率為77.97%的磷精礦和Fe品位為66.21%、回收率為47.03%的鐵精礦。

3 結論

(1)柏泉巖漿巖型磷鐵礦石為含磷低品位鐵礦石,主要可回收的目的礦物為磁鐵礦和磷灰石。

(2)對于柏泉鐵礦選礦廠的先選鐵再選磷工藝流程存在的流程復雜、鐵尾礦泥化較嚴重、脫泥作業造成磷流失,以及選磷藥劑制度較復雜(需添加調整劑碳酸鈉)等問題,試驗采用“先磷后鐵、先浮后磁”工藝進行了選礦試驗研究。結果表明,礦石在一段磨礦細度為-0.074 mm占40%的情況下,以BQ-2為捕收劑、水玻璃為調整劑,經1粗3精2掃閉路浮選流程選磷,獲得了P2O5品位為31.58%、回收率為77.97%的磷精礦,浮選選磷尾礦經1次弱磁粗選拋尾—粗精礦再磨(-0.045 mm占84%)—2次弱磁精選流程選鐵,獲得了Fe品位為66.21%、回收率為47.03%的鐵精礦。