冷等離子體強化制備金屬催化劑研究進展?

李壯 底蘭波 于鋒 張秀玲

1)(大連大學物理科學與技術學院,大連 116622)2)(石河子大學化學化工學院,石河子 832003)(2018年7月30日收到;2018年9月5日收到修改稿)

冷等離子體屬于非熱平衡等離子體,具有較高的電子能量和較低的氣體溫度,是一種制備金屬催化劑的綠色新方法.等離子體強化制備金屬催化劑包含復雜的物理和化學多相反應.一方面,等離子體提供的高活性環境不但可以加速化學反應,使反應時間從數小時縮短至數分鐘,還可以使熱力學或者動力學上不可行的反應發生,實現非常規制備;另一方面,等離子體強化制備過程中,在介觀尺度上等離子體對相接觸行為的影響,可使獲得的金屬催化劑結構區別于傳統方法制備的催化劑.本綜述總結了冷等離子體制備金屬催化劑的反應器結構、物理化學機理、獲得金屬催化劑的結構特性、制備面臨的挑戰,并對未來發展進行了展望.重點闡述了冷等離子體反應器、制備機制及其對金屬催化劑結構和性能的影響.

1 引 言

等離子體廣泛存在于宇宙之中,被認為是除固態、液態和氣態之外,物質存在的第四種狀態.等離子體是包含足夠多帶電粒子、且正負電荷數目近似相等的非凝聚態系統,通常由氣體放電產生,因此又稱為放電等離子體.按照熱力學平衡分類,等離子體可分為完全熱力學平衡等離子體、局部熱力學平衡等離子體和非熱力學平衡等離子體.其中,非熱力學平衡等離子體又稱冷等離子體(cold plasma),具有較高的電子溫度(可達1—10 eV,1 eV=11600 K)和較低的氣體溫度(可接近室溫),在納米材料分解、還原、再生和改性領域展現了廣闊的應用前景[1?10].

金屬催化劑是以金屬為主要活性組分的催化材料,在甲烷重整、二氧化碳轉化利用、有機合成、質子交換膜燃料電池、太陽能電池和有機污染物脫除等領域有重要應用[11?17].金屬催化劑的主要活性組分為貴金屬和鐵、鈷、鎳等過渡金屬,其性能與金屬粒徑大小、分散性、晶化度、晶面,金屬的合金化程度,金屬-載體相互作用以及載體性質密切相關[18?28].

從理論上講,將金屬以單原子形式分散于載體上,是金屬催化劑的理想狀態.2011年,中國科學院大連化學物理研究所張濤課題組[29]采用共沉淀法,首次成功制備出單原子Pt1/FeOx催化劑,并提出單原子催化的概念.該催化劑表現出很高的CO催化氧化活性和穩定性.此后,研究人員開發了多種單原子金屬催化劑的制備方法,除主要采用的共沉淀法外,還有質量分離軟著陸法[30]、浸漬法[31?33]、原子層沉積法[34]、反Ostwald熟化法[35,36]、逐步還原法[37]、固相熔融法[38]和光還原法[39]等.這些單原子催化劑的效率是普通催化劑的幾十倍,極大提高了金屬利用率.但與傳統的金屬催化劑制備方法類似,這些方法的制備過程通常比較繁瑣、耗時,且需要使用大量有毒有害試劑,不利于環保.因此,金屬催化劑制備亟需解決的關鍵共性問題,是提高金屬原子經濟性、增強其性能,以最低用量達到最大催化效果,進而降低金屬催化劑成本.

浸漬法是最簡單、也最常用的一種金屬催化劑制備方法,已應用于工業生產.該方法通過將載體放入含有金屬前驅體的鹽溶液中,利用載體空隙與溶液接觸時產生的毛細管壓力,將金屬前驅體離子均勻地分散在載體上.這非常有利于金屬離子分散,但是后續需要在還原性氣氛(通常為氫氣)中,經歷一個較高溫度(>300?C)下的長時間(>2 h)還原過程,通常會造成金屬納米粒子粒徑變大、分散性變差,進而導致活性較差.采用一種簡單有效的方法代替熱處理,阻止金屬納米粒子團聚,提高金屬納米粒子分散性,進而增強其活性具有重要意義.此外,對現有方法進行改進,進一步優化金屬催化劑結構并提高其性能也具有重要意義.

冷等離子體中含有大量電子、離子、激發態的原子和分子以及自由基等活性物種.近年來,采用冷等離子體輔助簡單浸漬法(用等離子體處理代替焙燒),被認為是一種簡單、快速、低能耗和環境友好的金屬催化劑制備新方法.等離子體強化制備金屬催化劑包含復雜的物理和化學多相反應,一方面,等離子體提供的高活性環境不但可以加速化學反應,使反應時間從數小時縮短至數分鐘,還可以使熱力學或動力學上不可行的反應發生,實現非常規制備.另一方面,等離子體強化制備過程中,在介觀尺度上等離子體對相接觸行為的影響,可使獲得的金屬催化劑結構區別于傳統方法制備的催化劑.目前已有較多關于冷等離子體制備金屬催化劑的文獻綜述[3,29?34],但對冷等離子體制備金屬催化劑進行系統總結,并重點闡述冷等離子體放電方式對金屬催化劑結構和特性影響的綜述尚未見發表.本綜述系統總結了冷等離子體制備金屬催化劑的反應器結構、物理化學機理、獲得金屬催化劑的結構特性、制備面臨的挑戰,并對未來發展進行了展望.該綜述旨在進一步加強對冷等離子體強化制備金屬催化劑的認識,推進冷等離子體技術在實際中的應用.

2 冷等離子體制備金屬催化劑反應器結構

冷等離子體產生方式主要包括輝光放電、介質阻擋放電、電暈放電和冷等離子體射流,由于產生這些放電冷等離子體的反應器結構不同,對金屬催化劑的存在形式有一定要求.電暈放電是氣體介質在不均勻電場中的局部自持放電,故在催化劑處理方面采用較少.冷等離子體制備金屬催化劑,按照工作氣壓分類,主要包括低氣壓下的直流輝光放電冷等離子體(direct current glow discharge cold plasma)和射頻輝光放電冷等離子體(radio frequency glow discharge cold plasma),以及大氣壓下的介質阻擋放電冷等離子體(dielectric barrier discharge(DBD)cold plasma)和冷等離子體射流(cold plasma jet).以下按照工作氣壓不同,對產生放電冷等離子體的結構和適用性分開討論.

2.1 低氣壓冷等離子體

輝光放電通常指低氣壓下顯示輝光的氣體自持放電現象,放電均勻性和穩定性好,理論上該放電形式更能保證實驗的均一性和重復性.輝光放電的特征是低放電強度(電流一般在幾個毫安),放電溫度一般可保持在室溫或100?C以下.因此,非常適于以不耐熱材料(如金屬有機骨架材料和生命材料等)做載體的金屬催化劑制備[40?42].此外,低氣壓輝光放電一般采用較低的氣體流速,因此對于以粉體和薄膜形式存在的金屬催化劑均可處理.

低氣壓冷等離子體制備金屬催化劑,主要采用直流輝光放電和射頻輝光放電兩種方式,結構如圖1所示.直流輝光放電(圖1(a))通常采用置于石英玻璃管中的兩個板狀金屬電極結構,在其中通入低壓氣體,并施加較高的放電電壓,產生直流輝光放電冷等離子體[43].陰極發射的電子,在外加電場作用下,產生電子雪崩.該過程中還會產生正離子,在電場作用下積聚能量并轟擊陰極,產生二次電子,之后經過簇射過程產生更多帶電粒子,從而促進氣體放電.輝光放電通道由不同亮度的區間組成,從陰極表面開始依次為:阿斯頓暗區、陰極光層、克魯克斯暗區、負輝光區、法拉第暗區、正柱區、陽極暗區和陽極光層.負輝光區是正負電荷密度最大、差距最小的等離子體區,在該區域,快速電子會引起大量氣體分子的激發和電離,慢速電子會形成很強的空間電荷,在與正離子復合時,釋放電離能使發光增強[44].因此,待處理的金屬催化劑通常放在亮度最強的負輝光區.射頻輝光放電(圖1(b))通常采用放電管固定式[45]和360o旋轉兩種結構[46,47].

圖1 低氣壓冷等離子體制備金屬催化劑裝置示意圖(a)直流輝光放電;(b)射頻輝光放電Fig.1. Schematic diagrams of low-pressure cold plasma devicesforsynthesizing metalcatalysts:(a)Direct current(DC)glow discharge;(b)radio frequency(RF)glow discharge.

直流輝光放電冷等離子體和射頻輝光放電冷等離子體均適于處理粉體、薄膜和顆粒狀金屬催化劑.這兩種低氣壓冷等離子體制備金屬催化劑的方式均屬于表面處理過程,活性物種在放電間隙產生,擴散至催化劑表面并朝催化劑內部擴散.由于粉體的致密性以及擴散速率的影響,這兩種低氣壓冷等離子體處理粉末狀金屬催化劑時,通常采用分次處理,每次處理之前均對金屬催化劑粉末進行充分攪拌,以實現催化劑均勻有效處理.相比其他方式而言,360?旋轉的射頻輝光放電冷等離子體可避免攪拌過程,更有利于保持處理催化劑結構的均一性.

2.2 大氣壓冷等離子體

大氣壓冷等離子體產生方式主要包括介質阻擋放電、電暈放電、大氣壓冷等離子體射流和大氣壓輝光放電.考慮放電的相對均勻性以及金屬催化劑存在下大氣壓輝光放電產生的困難性,大氣壓冷等離子體制備金屬催化劑主要采用介質阻擋放電和冷等離子體射流兩種方式.

介質阻擋放電冷等離子體產生主要采用體相介質阻擋放電方式,如圖2(a)和圖2(b)所示的同軸圓筒介質阻擋放電和平行平板介質阻擋放電.同軸圓筒介質阻擋放電裝置(圖2(a))通常由中心的實心或空心高壓電極、放電間隙、介質(通常為石英玻璃)以及外部包裹的接地電極組成[48,49].該結構不適于處理薄膜狀金屬催化劑.此外,雖然工作氣體流量較小,但考慮氣流通暢性要求,該結構亦不適于處理粉末狀催化劑,僅適于處理顆粒狀催化劑.平行平板介質阻擋放電裝置(圖2(b))通常由兩個平板電極、介質(通常為石英玻璃)以及放電間隙組成.介質可以采用單介質[50,51]或雙介質[52,53]結構.該結構適于處理薄膜、粉末和顆粒狀金屬催化劑.與低氣壓冷等離子體類似,采用平行平板介質阻擋放電處理粉末狀金屬催化劑,通常需要分次處理,每次處理之前均需對金屬催化劑粉末進行充分攪拌,以實現金屬催化劑均勻有效處理.

與低氣壓工作環境相比,大氣壓冷等離子體中分子自由程相對較小,電子與基態和激發態粒子的碰撞比較頻繁,能量傳遞加劇,放電氣體溫度比低氣壓冷等離子體稍高,一般在幾十到二百攝氏度之間.相比于金屬催化劑傳統的焙燒制備方法,該溫度造成的熱效應對金屬納米粒子制備的影響通常可忽略不計.此外,雖然冷等離子體中也可能存在濺射情況,但相關文獻并無濺射分析和濺射對金屬催化劑結構造成影響的報道[18?23].對于光還原和化學還原等低溫方法可實現的不耐熱材料(如肽等生命材料)負載的金屬催化劑制備而言,體相介質阻擋放電制備應用尚未實現.

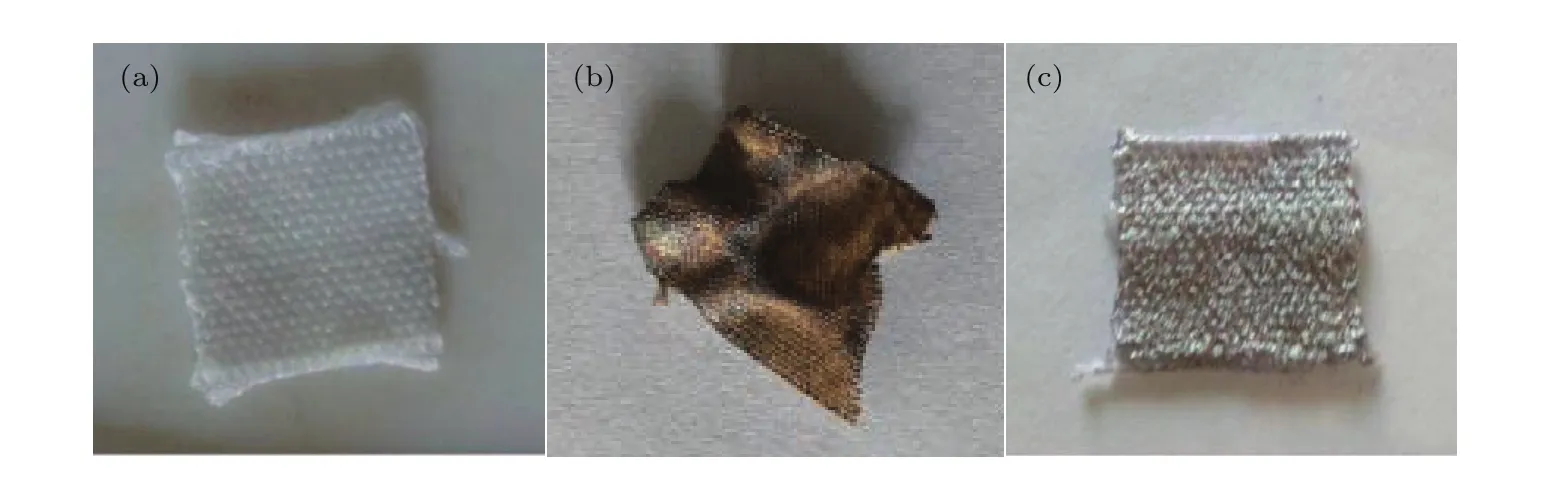

圖2(c)和圖2(d)所示分別為大氣壓表面介質阻擋放電和共面介質阻擋放電.雖然這兩種裝置的電極溫度也較高,但由于待處理材料不在放電區,可有效避免熱效應問題,因此在不耐熱材料負載的金屬催化劑制備領域具有重要的應用前景.本課題組分別采用平行平板介質阻擋放電和表面介質阻擋放電裝置,在36 kV放電電壓和6 min放電時間條件下,對負載硝酸銀的無紡布分別進行處理,結果如圖3所示.采用平行平板介質阻擋放電處理負載硝酸銀的無紡布,發現無紡布受熱嚴重變形(圖3(b)),這是由于粒子轟擊和放電區域溫度較高,超過了不耐熱材料無紡布的承受極限造成的.此外,無紡布的厚度、介電常數和導電性也對放電有重要影響.采用表面介質阻擋放電處理負載硝酸銀的無紡布,發現無紡布沒有明顯變化,但表面有銀色物質產生(圖3(c)),說明表面介質阻擋放電可以將銀離子還原為銀納米單質,且不破壞無紡布結構,這是由于待處理無紡布材料不與放電的梳狀電極(圖2(c))或介質下表面(圖2(d))直接接觸,這樣既可以實現銀離子的還原,較高放電氣體溫度也不會破壞不耐熱材料結構.

圖2 大氣壓介質阻擋放電冷等離子體制備金屬催化劑裝置示意圖 (a)同軸圓筒介質阻擋放電;(b)平行平板介質阻擋放電;(c)表面介質阻擋放電;(d)共面介質阻擋放電Fig.2.Schematic diagrams of atmospheric-pressure dielectric barrier discharge cold plasma devices for synthesizing metal catalysts:(a)Coaxial cylindrical dielectric barrier discharge;(b)parallel-plate dielectric barrier discharge;(c)surface dielectric barrier discharge;(d)coplanar dielectric barrier discharge.

大氣壓冷等離子體射流是制備金屬催化劑的重要方式,按照其噴嘴結構可分為圓形噴嘴大氣壓冷等離子體射流[54,55](圖4(a))和平板噴嘴大氣壓冷等離子體射流[56,57](圖4(b)).大氣壓冷等離子體射流通常是在兩個裸露的金屬電極上施加較高放電電壓產生.待處理的金屬催化劑放置在等離子體射流區域.為產生等離子體射流,將放電區產生的等離子體吹到金屬催化劑區域,需采用大流量的工作氣體.這決定了大氣壓冷等離子體處理金屬催化劑需要以顆粒(圖4(a))和薄膜(圖4(b))形式存在.

圖3 負載硝酸銀的無紡布照片 (a)未經任何處理;(b)平行平板介質阻擋放電處理;(c)表面介質阻擋放電處理Fig.3.Photos of non-wowen fabric supported AgNO3:(a)As prepared;(b)treated by parallel-plate dielectric barrier discharge;(c)treated by surface dielectric barrier discharge.

圖4 大氣壓冷等離子體射流制備金屬催化劑裝置示意圖(a)圓形噴嘴;(b)平板噴嘴Fig.4.Schematic diagrams of atmospheric-pressure cold plasma jet devices for synthesizing metal catalysts:(a)Round nozzle;(b) flat nozzle.

3 冷等離子體作用機理

冷等離子體制備金屬催化劑作用機理,可分為物理機理和化學機理.金屬催化劑結構主要受物理機理影響,以下分別就物理機理和化學機理,及其對金屬催化劑結構的影響展開討論.

3.1 物理機理

等離子體是所含正負電荷數目近似相等的電中性氣體,通常由電子、離子、自由基、基態和激發態的原子和分子、光子組成.冷等離子體屬于非熱力學平衡等離子體,電子溫度通常在1—10 eV之間,而氣體溫度可以低至室溫.冷等離子體在施加較高放電電壓情況下可以快速產生,其中的高能電子、及其與其他粒子碰撞傳能產生的活性物種,可以實現金屬離子的快速還原,從而獲得金屬催化劑.納米粒子的制備包含兩個過程:納米粒子的產生和長大以及納米粒子的產生和晶化過程.低溫、快速的冷等離子體制備過程,通常使獲得的催化劑中金屬納米粒子來不及團聚長大,從而獲得較小粒徑的金屬納米粒子.有些情況下金屬納米粒子來不及晶化,還可呈現部分晶化狀態.此外,低溫、快速的冷等離子體制備過程,可以調控金屬納米粒子的合金化程度和晶面[3,22,23].

與傳統熱還原方法相比,冷等離子體可有效避免金屬納米粒子的團聚變大,非常適合于金屬催化劑的制備.低氣壓冷等離子體,由于分子自由程較長,電子與重粒子之間碰撞損失能量較少,因而電子溫度較高、氣體溫度較低.相比之下,大氣壓冷等離子體中分子自由程較小,電子與重粒子碰撞頻繁,因而電子溫度較低、氣體溫度較高.因此,低氣壓冷等離子體氣體溫度可接近室溫,不但可以實現常規金屬催化劑的制備,而且在以熱敏性生命物質和軟物質作為載體的金屬催化劑制備中也展現出重要的應用前景[41,58?60].

冷等離子體中帶電粒子主要包括電子和正離子(有時也存在負離子).相比于正離子,電子質量小、運動速度快,在金屬催化劑表面能夠形成較強的鞘層電場.這種電場通常可以帶來三方面作用:首先,電子以相同的方式聚集在金屬納米粒子周圍,使金屬納米粒子之間相互排斥,從而避免了金屬納米粒子的團聚,并提高了金屬納米粒子的分散性;其次,電子在金屬催化劑表面形成較強電場,可以使金屬納米粒子在載體上以半球形存在,從而增強了金屬-載體相互作用;最后,金屬催化劑制備過程可以采用電正性和電負性兩種載體(例如金屬鈀催化劑的鈀源,可以Pd2+和兩種形式存在).常規熱化學還原法,受表面自由能的影響,在長時間高溫過程中,金屬納米粒子趨向于團聚,并在催化劑外表面分布.在低溫、快速冷等離子體中,金屬納米粒子在催化劑內表面和外表面的分散性,主要受等離子體中電子與金屬前驅體離子之間庫侖作用的影響.通常認為,電子吸附在電正性金屬前驅體離子表面,使得金屬納米粒子不發生從催化劑內表面到外表面的遷移;電子與電負性金屬前驅體離子發生庫侖排斥作用,使得金屬納米粒子從催化劑內表面遷移到外表面.此外,這種作用還受金屬前驅體離子與載體之間相互作用的影響[61].

3.2 化學機理

冷等離子體還原金屬離子制備金屬催化劑的化學機理,主要分為電子還原機制和氫活性物種還原機制.此外,研究表明,激發態一氧化碳也可以實現金屬離子的還原,且還原能力與氫活性物種相當[62].

如前所述,低氣壓冷等離子體中,電子與其他粒子傳能較弱,電子溫度較高,可以直接將電極電勢為正值的金屬離子還原為金屬單質.因此,低氣壓冷等離子體制備金屬催化劑通常采用氬氣和氮氣等惰性氣體為工作氣體,也有文獻報道可以采用氧氣為工作氣體[63].

大氣壓冷等離子體中,電子與其他粒子碰撞比較頻繁,導致電子能量較低,不足以直接還原金屬離子制備金屬催化劑.雖然大氣壓冷等離子體中電子溫度不是單值,遵循某種概率分布,而較高溫度的電子原則上可以實現金屬離子的還原,但到目前為止,尚未有大氣壓冷等離子體采用電子機制還原金屬離子的報道.因此,大氣壓冷等離子體通常需要在工作氣體中加入含氫氣體(H2,CH4,NH3等),利用放電產生的含氫活性物種還原金屬離子.通常認為,激發態的氫活性物種是還原金屬離子的重要活性物種[50,56,64].Sawada等[65]認為,基態的氫原子是還原金屬離子的活性物種,而且發現基態氫原子的濃度和還原程度成正比[66].此外,激發態的氫氣分子也被認為是還原金屬離子的活性物種[67,68].因此,目前通常認為氫還原的活性物種是基態和激發態的氫原子以及激發態的氫氣分子.

雖然大氣壓冷等離子體是氫活性物種還原機制,但是電子仍然發揮著重要作用.Di等[69]采用大氣壓介質阻擋放電冷等離子體,以氬氣和氫氣的混合氣體為工作氣體,通過調節氬氣和氫氣的比例,研究大氣壓冷等離子體對氧化銅的還原.研究發現,當氬氣和氫氣流量為1:1時,對氧化銅的還原效率最高.原因主要是適當的氬氣含量可以產生較多高能電子,有利于與氫氣發生碰撞,產生更多氫活性物種.因此,大氣壓冷等離子體制備金屬催化劑時,氫氣含量通常保持在20%—50%.需要說明的是,大氣壓冷等離子體通常需采用含氫氣體為工作氣體,但文獻[57,70,71]中采用圖4(b)所示大氣壓平板噴嘴式冷等離子體射流裝置,以純氬氣為工作氣體,也獲得了高性能薄膜狀金屬催化劑,研究表明,該方法用于還原的氫活性物種來源于薄膜表面的醇和酸[56].因此,大氣壓冷等離子體射流依然是氫活性物種還原機制.

低氣壓和大氣壓冷等離子體還原相比較,大氣壓氫活性物種的還原能力要大于低氣壓電子還原.電子還原只能還原電極電勢為正值的金屬離子,氫活性物種不但可以還原標準電極電勢為正值的金屬離子,還可以還原部分標準電極電勢為負值的金屬離子(如Ni2+,Co2+等)[48,72,73].此外,就還原時間而言,大氣壓含氫冷等離子體還原通常為6—15 min,而低氣壓冷等離子體電子還原時間通常為60 min.就安全性而言,低氣壓冷等離子體不采用易燃易爆的含氫氣體,使用起來更加安全.就易于放大和成本而言,大氣壓冷等離子體由于無需采用和運行昂貴復雜的真空放電裝置,有利于降低成本和規模化放大.

需要說明的是,金催化劑的制備,是金屬催化劑冷等離子體制備中的一個特例.這是由于金催化劑的應用通常需要采用5 nm以下的金納米粒子.目前,主要采用沉積-沉淀法和改進浸漬法制備5 nm以下金納米粒子,而且金屬態金納米粒子的制備屬于分解機理,因此采用氧化性、惰性和還原性氣體為工作氣體,均可以制備金催化劑[51,74?76].

冷等離子體已廣泛應用于納米材料處理和改性.冷等離子體在金屬催化劑制備過程中,除了會影響金屬納米粒子的結構和性質,導致其與金屬前驅體、載體前驅體以及放電氣氛相關,還可能會對載體的結構造成影響(具體分析見4.3節).

4 冷等離子體對金屬催化劑結構的影響

4.1 金屬粒徑小、分散性好,金屬-載體相互作用強

冷等離子體制備金屬催化劑物理作用機理分析表明,冷等離子體制備是一個低溫、快速還原過程,且等離子體會在催化劑表面形成強的電場,這通常使獲得的金屬納米粒子粒徑小、分散性好,金屬-載體相互作用強,從而可增強金屬納米粒子的活性和穩定性,提高原子經濟性,降低成本.

Zhou等[77]采用低氣壓直流輝光放電冷等離子體,以氬氣為工作氣體,開展了Pt/CNT催化劑制備研究,獲得了粒徑較小、分散性較好的Pt納米粒子.透射電子顯微鏡(transmission electron microscopy,TEM)照片表明(圖5),低氣壓冷等離子體制備Pt/CNT-plasma催化劑中Pt納米粒子的粒徑分布較窄,粒徑大小約為2.3 nm,明顯小于傳統氫氣熱還原法制備Pt/CNT-IMP催化劑中Pt的粒徑(3.6 nm).從圖5還可以看出,Pt/CNT-plasma氧化苯甲醇活性明顯高于Pt/CNT-IMP,但催化劑轉換頻率(turn over frequency,TOF)相差不大.因此,冷等離子體制備催化劑高活性的原因主要是金屬納米粒子的小粒徑和高分散性.

圖5 低氣壓直流輝光放電冷等離子體和氫氣熱還原制備Pt/CNT-IMP(a)和Pt/CNT-plasma(b)的TEM照片,及其苯甲醇氧化活性圖(c)[77]Fig.5.(a),(b)TEM images of Pt/CNT-plasma and Pt/CNT-IMP prepared by low-pressure direct current glow discharge cold plasma and thermal hydrogen reduction,respectively,and(c)the corresponding benzyl alcohol oxidation activity.Reprinted from Ref.[77]with permission from Elsevier.

冷等離子體在催化劑表面形成強的電場,有利于金屬催化劑形成強金屬-載體相互作用(strong metal-support interaction,SMSI).SMSI通常伴隨著載體對金屬納米粒子的包埋,這一方面可以穩定金屬納米粒子,制備穩定的金屬催化劑(尤其是液相反應);另一方面,促進了金屬和載體之間反應的協同性,可改變反應活性與選擇性.此外,SMSI還可改變金屬的電子性質,調節金屬活性物種對氣體分子和中間產物的吸附能力,增強催化劑活性和穩定性.Di等[67]采用大氣壓平行平板介質阻擋放電冷等離子體,以氬氣和氫氣的混合氣體為工作氣體,開展了Pt/TiO2光催化劑制備研究,并采用X射線光電子能譜(X-ray photoelectron spectroscopy,XPS)對SMSI進行了研究.Pt 4f的XPS能譜圖(圖6)表明,隨大氣壓冷等離子體還原時間增加,金屬態Pt含量增加,Pt的還原程度逐漸增加,且Pt的XPS能譜發生紅移,說明大氣壓冷等離子體可以制備Pt催化劑,且隨金屬態Pt含量的增加,金屬-載體相互作用逐漸增強.

圖6 1.5 wt%Pt/TiO2-C以及2 min和6 min制備1.5 wt%Pt/TiO2-P樣品中Pt 4f的XPS能譜圖[67]Fig.6.Pt 4f XPS spectra of 1.5 wt%Pt/TiO2-C and 1.5 wt%Pt/TiO2-P prepared at 2 min and 6 min.Reprinted from Ref.[67]with permission from Springer-Verlag.

4.2 形成特定結構的金屬納米粒子

低溫、快速的冷等離子體制備過程,不但使金屬納米粒子來不及團聚長大,從而獲得小粒徑的金屬納米粒子,而且使金屬納米粒子來不及晶化,呈現部分晶化狀態.Zou等[63]采用低氣壓直流輝光放電冷等離子體,制備了鉑、鈀、銀、金四種負載型金屬催化劑,TEM照片和X射線衍射(X-ray diffraction,XRD)圖譜結果表明,制備的金屬納米粒子中含有無定形金屬納米粒子.Xu等[78]采用大氣壓平行平板介質阻擋放電冷等離子體,以氬氣和氫氣的混合氣體為工作氣體,開展了Pd/TiO2光催化劑制備研究,XRD圖譜和XPS能譜結果表明,制備的金屬Pd納米粒子是部分晶化的.非晶化的Pd納米粒子,有利于光生電子從TiO2導帶遷移到Pd的費米能級,促進了光生載流子分離,從而提高了催化劑的光催化效率.

細胞毒性T 淋巴細胞相關抗原-4(CTLA-4)和程序性細胞死亡蛋白(PD-1)及其配體(PD-L1)是目前研究比較透徹的免疫檢查點分子,目前已有的相關藥物主要針對上述兩個通路。CTLA-4通路主要在免疫系統活化的早期發揮作用,而PD-1/PD-L1通路主要在免疫系統效應期的腫瘤微環境中發揮重要作用。

低溫、快速的冷等離子體制備過程,還可調控金屬納米粒子的合金化結構.Wang等[43]采用低氣壓直流輝光放電冷等離子體,以氬氣為工作氣體,采用分步還原的方式,先浸漬Pd(NO3)2還原,后浸漬H2PtCl6還原,由于冷等離子體低溫還原特性,成功制備了活性炭負載的以Pd為核、Pt為殼的Pt-Pd合金納米粒子.Di等[79]采用大氣壓平行平板介質阻擋放電冷等離子體,以氬氣和氫氣的混合氣體為工作氣體,制備了Pd-Cu雙金屬催化劑,并考察了Pd-Cu還原順序的影響,研究表明,共浸漬冷等離子體還原制備的Pd-Cu金屬納米粒子具有最好的合金化程度;這種結構減弱了Pd對CO的吸附,提高了其對CO氧化的催化活性和穩定性.

低溫、快速的冷等離子體制備過程,適合于不耐熱載體(如生命物質和軟物質)上金屬催化劑的制備,同時結合某些試劑,還可制備具有特定晶面的金屬納米粒子[41,58,60,80].Li等[60]采用低氣壓直流輝光放電冷等離子體,以氬氣為工作氣體,在不耐熱的無紡布上制備了銀納米粒子,該材料對革蘭氏陰性菌大腸桿菌和革蘭氏陽性菌枯草桿菌表現出很高的殺菌活性.Wang等[41]采用低氣壓直流輝光放電冷等離子體,以氬氣為工作氣體,在肽的輔助下制備了Pt(111)金屬納米粒子,可用來制備Pt(111)/C電催化劑,并用于氧還原反應,活性比傳統方法制備的Pt/C電催化劑提高了大約兩倍,并且表現出優異的穩定性.

在低溫、快速冷等離子體制備過程中,金屬納米粒子在催化劑內表面和外表面的分散性,主要受等離子體中電子與金屬前驅體離子之間庫侖作用的影響.通常認為,采用電正性金屬前驅體離子,制備金屬納米粒子不發生從催化劑內表面到外表面的遷移;而采用電負性金屬前驅體離子,金屬納米粒子傾向于從催化劑內表面向外表面遷移.此外,這種作用還受金屬前驅體離子與載體之間相互作用的影響,具體討論參見綜述文獻[22].

4.3 對載體的影響

金屬催化劑通常采用穩定載體(如Al2O3和分子篩等).冷等離子體低溫、快速的制備特性,一般不會對穩定載體造成影響.采用冷等離子體制備穩定載體負載的金屬催化劑,主要是為了避免高溫燒結或化學試劑,并實現催化劑結構的調控制備.但在某些情況下,冷等離子體處理還會對載體造成影響,從而影響金屬催化劑的活性.

金屬前驅體分解,有可能在載體表面產生活性物種.Xu等[81]采用大氣壓平行平板介質阻擋放電冷等離子體,以氬氣和氫氣的混合氣體為工作氣體,制備Pd/Al2O3催化劑,并考察了Pd源(Pd(NO3)2和PdCl2)的影響.研究表明,以Pd(NO3)2為Pd源,由于冷等離子體低溫、快速的特點,可在Al2O3載體上形成較多的化學吸附氧,從而可明顯提高催化劑氧化CO的活性.

Deng等[82]采用大氣壓平行平板介質阻擋放電冷等離子體,分別以氬氣和氧氣為工作氣體,對改進浸漬法制備的Au/TiO2處理,制備Au/TiO2催化劑,并用于可見光催化氧化CO.研究表明,以氧氣為工作氣體,可在TiO2載體上產生更多氧空位,這些氧空位可接受金納米粒子在可見光照射下發生局域表面等離子共振產生的熱電子,形成強氧化性的超氧自由基,從而增強了金催化劑的活性.其他研究也發現類似現象[51,74,75].

此外,采用冷等離子體同時制備金屬納米粒子和載體時,可提高載體的比表面積、實現載體的摻雜等.Hua等[49]采用大氣壓同軸圓筒介質阻擋放電冷等離子體,以氫氣為工作氣體,對共沉淀法獲得的NiCO3-MgCO3進行處理,制備Ni/MgO催化劑,并用于CO2重整CH4反應.研究表明,冷等離子體制備催化劑比傳統熱還原制備催化劑表現出更高的比表面積,更小的金屬納米粒子粒徑和分散性.在700?C條件下,對CO2重整CH4反應活性比傳統制備方法轉化率提高約20%.Hu等[83]采用大氣壓同軸圓筒介質阻擋放電冷等離子體,以氨氣為工作氣體,對溶膠-凝膠法制備的Ni和Ti前驅體進行處理,制備Ni/NiO/N-TiO2?x異相結光催化劑.研究表明,部分NiO被還原為金屬態Ni,形成了氮摻雜的TiO2和較多的氧空位,促進了光生載流子的分離,表現出優異的光催化產氫性能,最佳活性是純TiO2的250倍.

5 冷等離子體制備金屬催化劑面臨的挑戰與發展方向

5.1 面臨的挑戰

冷等離子體制備金屬催化劑面臨諸多挑戰,主要可歸結為以下兩方面.

1)規模化生產問題

能耗和規模化生產問題是決定一種新技術能否走向市場的關鍵問題.冷等離子體制備金屬催化劑能耗主要來源于放電功率和氣體成本.雖然等離子體的產生需要較高放電電壓,但放電功率并不高,一般在幾瓦到幾十瓦之間.此外,工作氣體流量一般在每分鐘幾十毫升到數升之間,而且放電時間較短,因此氣體成本也較低.相比之下,傳統制備方法需要長時間的高溫焙燒過程,同樣需要通入氣體,且升溫和保持較高溫度的功率較大,一般在千瓦級別,能耗較高.因此,能耗問題不是冷等離子體制備金屬催化劑的主要問題.

冷等離子體制備薄膜型金屬催化劑,是比較容易實現工業化生產的一個方向.將待處理的薄膜型金屬催化劑放置于冷等離子體區域,通過移動薄膜可以實現均勻、快速處理.而冷等離子體制備粉末和顆粒狀金屬催化劑則存在一定的問題,以平行平板介質阻擋放電為例,因受限于帕邢定律[84?86],目前反應器處理量一般為克級別,因此亟需解決反應器放大問題[87].

2)結構可控制備問題

冷等離子體制備金屬催化劑的物理機理和化學機理以及金屬催化劑結構和冷等離子體放電特性之間的關系研究,已經取得了很大進展.如前所述,研究人員采用冷等離子體技術確實制備了很多高性能的金屬催化劑,并不斷拓展制備金屬催化劑的應用領域.但冷等離子體技術結合傳統方法,并不總能制備出高性能的金屬催化劑[61].目前,對冷等離子體制備金屬催化劑的認識,主要是已經確認的低氣壓冷等離子體的電子還原機制以及大氣壓冷等離子體的氫活性物種還原機制,但對冷等離子體可控制備金屬催化劑機理的認識仍然較為模糊.實現可控制備的重點和難點在于如何通過實驗和理論手段,揭示冷等離子體中關鍵活性物種和實驗參數對金屬納米粒子特性(如粒徑、分散性、合金化和晶化度等)和載體特性(如載體表面物種和結構變化等)的影響機制.

5.2 發展方向

1)冷等離子體技術研究與發展

對冷等離子體技術制備金屬催化劑,要充分發揮其優勢,并改進存在的問題,實現技術創新發展.低氣壓冷等離子體需要昂貴復雜的真空設備,但電子能量較高,可采用安全可靠的惰性氣體作為工作氣體,實現金屬催化劑的還原制備.同時,因其低溫的特點,在以不耐熱材料為載體的金屬催化劑制備中具有重要應用前景.大氣壓冷等離子體制備金屬催化劑,放電裝置簡單、操作容易,氫活性物種作為還原劑比電子具有更強的還原性.針對較為容易還原的標準電極電勢為正值的金屬離子,如果能以安全的惰性氣體作為工作氣體,那么采用大氣壓冷等離子體電子還原機制實現金屬催化劑的制備將具有重要的理論和現實意義.以納秒脈沖等形式產生的大氣壓冷等離子體射流,具有較高的電子溫度,在大氣壓冷等離子體電子還原制備金屬催化劑方面,具有一定的可行性.此外,結合實際需要還需發展新的放電方式,如以不耐熱材料為載體制備金屬催化劑,可采用表面介質阻擋放電和共面介質阻擋放電等方式.

2)金屬催化劑結構可控性制備

目前在冷等離子體制備金屬催化劑方面,主要偏重于應用領域的拓展以及對催化劑構效關系的簡單分析,而對冷等離子體強化制備物理和化學機理的認識,還較為模糊.亟待物理、化學和材料領域學者的協力合作,對冷等離子體中關鍵活性物種、冷等離子體參數等進行診斷,結合對催化劑構效關系的認識,探明冷等離子體制備金屬催化劑的影響機制,可以調控金屬納米粒子的粒徑、分散性、金屬-載體相互作用、晶化度、合金化程度及晶面,最終實現高性能金屬催化劑結構的冷等離子體可控制備.

3)與當前研究熱點相結合

就原子經濟學而言,單原子金屬催化劑制備是目前的研究熱點,也是未來催化劑制備的發展方向.采用冷等離子體輔助并改進單原子金屬催化劑制備,實現高負載量和高穩定性單原子催化劑的制備,是未來冷等離子體制備金屬催化劑的一個重要發展方向.

由于冷等離子體具有低溫優勢,可在生命材料(肽、DNA等)和軟物質(金屬有機骨架材料,紡織品等)上制備金屬納米粒子,可以克服傳統方法不能實現、其他新方法(如光還原法)能耗高的劣勢.

就金屬催化劑穩定性而言,在催化劑表面加一層碳或二氧化硅,增強金屬納米粒子在高溫條件下的穩定性,是金屬催化劑制備的一個重要方向.采用含碳氣體(醇、CO等)為工作氣體制備“鎧甲催化劑”,利用其在冷等離子體作用下產生的活性物種實現金屬離子還原;并利用含碳氣體在冷等離子體作用下產生的碳殘留物種,對制備的金屬納米粒子進行保護,是切實可行且具有重要理論研究意義和實際應用價值的技術創新.同時,碳物種還可以調節具有表面等離子共振效應的金屬納米粒子的等離子共振吸收峰位置.此外,對載體進行摻雜,尤其是氮摻雜碳材料,在等離子體制備中也有重要應用[88,89].