LNG儲罐混凝土外罐穩定工況載荷及應力分析

李兆慈 陶婧瑩 冷 明 李小紅 張 娜

中國石油大學(北京)油氣管道輸送安全國家工程實驗室·城市油氣輸配技術北京市重點實驗室

LNG儲罐是LNG接收站重要的設備,目前普遍使用的罐型為16×104m3的全容式混凝土頂儲罐[1]。這種LNG儲罐的外罐采用預應力混凝土建造,受儲罐的載荷和預應力載荷作用,受力復雜。采用有限元分析預應力混凝土外罐的應力,需要對罐體受力荷載系統進行分類計算和等效處理,合理地簡化預應力混凝土外罐模型,通過模擬計算可獲得正常工況下儲罐初始內應力分布,以及承載能力極限(以下簡稱ULS)狀態下的應力極值點。

1 LNG儲罐結構

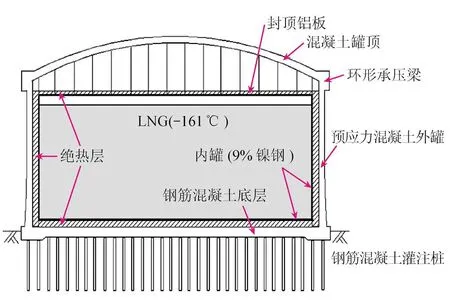

全容式LNG儲罐由外罐和內罐共同構成完整的儲存系統。外罐為拱頂結構,內罐為懸掛頂式結構,內外罐之間填充的保冷材料一般是膨脹珍珠巖,在靠近內罐外側設置玻璃纖維毯,利用纖維毯的回彈補償收縮[2-4]。外罐為預應力鋼筋混凝土澆筑而成,罐頂由型鋼梁穹頂支架與混凝土材料混合澆筑而成。罐底承臺放置在360根樁基礎上,承臺上鋪設2~3層保冷材料、鋼板、混凝土干沙等。鋼穹頂是由徑向梁和環向梁組成的空間球面結構,有鋁合金吊頂,吊頂上由金屬桿連接型鋼穹頂[5]。罐內部有用來安裝LNG潛液泵的泵井系統,儲罐內所有儀表及管道連接口均安裝于罐頂部。上下進料均從罐頂進入,分別送入罐頂或罐底[6]。LNG儲罐結構如圖1所示。

圖1 全容式LNG儲罐結構示意圖

全容式LNG儲罐必須保證混凝土外罐的氣密性,能承受-1.5~29.0 kPa壓力,內罐設計溫度為-170~60 ℃[7]。儲罐底部溫差大,結構復雜,其保冷系統不僅要起到降低冷損失的作用,同時還要支承內罐、承載LNG重力等載荷[8]。罐底保冷系統主要由泡沫玻璃磚層構成。罐底按照相對鋼筋混凝土環梁的位置,可以分為圈梁(即鋼筋混凝土環梁)以內部分、以下部分和以外部分。

2 外罐載荷分析

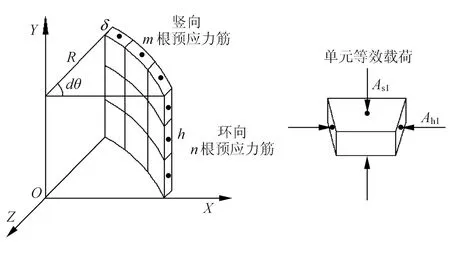

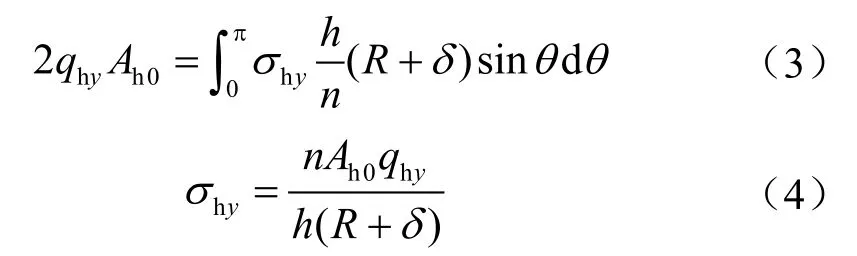

預應力鋼筋主要設置在外罐罐壁,目的是提高罐壁混凝土抗拉能力。簡化模型采用等效載荷代替預應力筋施加于罐體上,從而將預應力筋從混凝土中剝離。模型簡化基于以下幾點假設:①環向/縱向預應力筋預緊時所作用的有效截面積相同;②預應力筋相互之間不存在互相干擾作用力。

基于上述假設的預應力鋼筋混凝土墻壁可離散為相同子模型,各子模型應力狀態相同,模型簡化如圖2所示。

圖2 離散后預應力鋼筋混凝土模型圖

預應力混凝土豎向、環向分布有m、n根預應力筋,豎向、環向預應力分別為qsy、qhy,MPa;h表示墻高,m;R表示內徑,m;δ表示厚度,m;dθ表示所取微元對應角度;As1、Ah1分別表示單根豎向、環向預應力筋等效作用面積,m2;則作用于單元子模型豎向等效載荷如下:

式中σsy表示豎向等效載荷,MPa;As0表示豎向預應力筋截面積,m2。

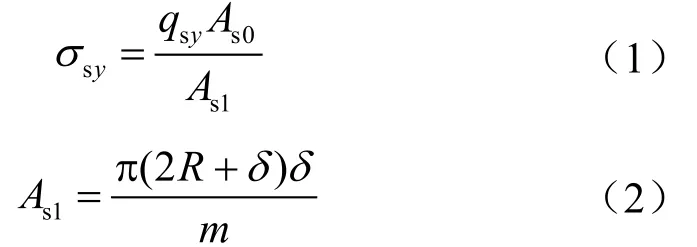

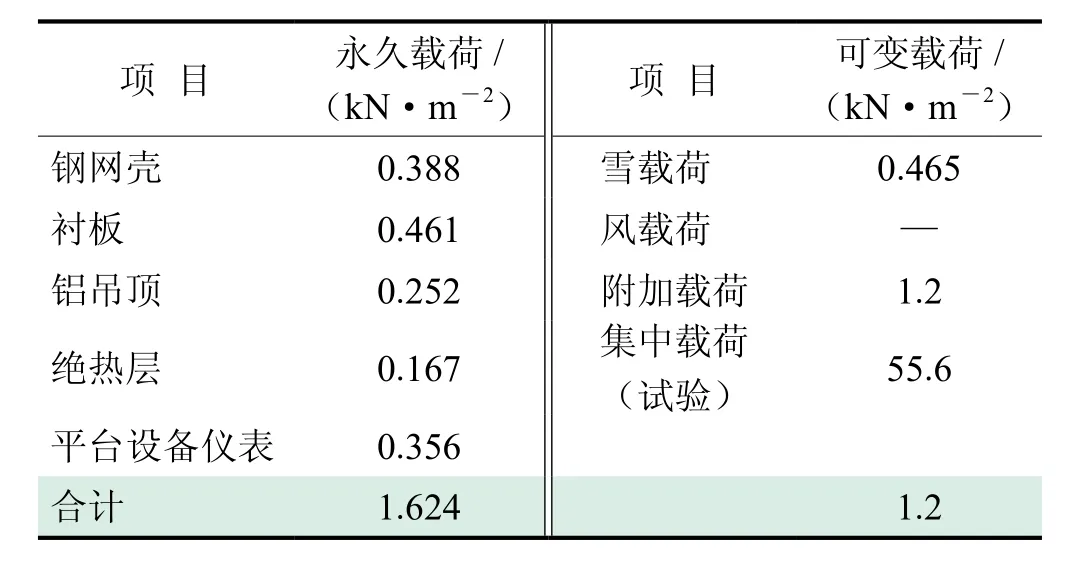

環向預應力筋等效載荷計算如圖3所示。

截取包含一根預應力鋼筋的混凝外墻模型,將預應力鋼筋對于儲罐的徑向預應力等效為作用于外墻上的壓力,平衡方程為:

式中Ah0表示環向預應力筋等效截面積,m2;θ表示所取模型對應角度,(°);σhy表示作用于單元子模型環向等效載荷,MPa。

圖3 環向預應力等效應力計算模型圖

對于16×104m3的全容式混凝土儲罐,豎向、環向分別有220根、63根預應力筋,可求得豎向、環向等效載荷分別為228.00 kPa和58.41 kPa。

3 儲罐載荷組合及應力分析

全容式LNG儲罐罐體結構載荷有永久載荷與可變載荷兩大類。永久載荷包括罐體及附件結構自重、鋼筋混凝土儲罐預應力、結構耦合帶來的固定約束載荷等;可變載荷包括雪載荷、風載荷、罐頂附加活動載荷、環境溫度載荷以及儲罐操作工況改變引起的液體壓力載荷等。

3.1 罐頂載荷等效處理

儲罐主要的永久載荷來自于罐頂,包括鋼結構組成的穹頂、吊頂、混凝土層和平臺設備等。簡化處理時不僅要考慮載荷自重,還需考慮作用于罐頂的可變載荷,以及工況改變時罐頂承壓環連接處附加載荷。

罐體結構破壞主要產生于預應力鋼筋混凝土罐壁及底部區域,因此將罐頂以及穹頂結構等效為作用于外罐頂部承壓環上均勻分布應力。

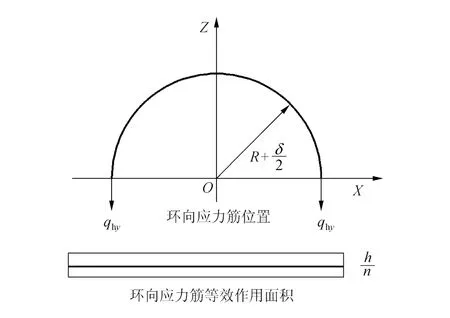

3.1.1 永久載荷

穹頂由鋼網殼、襯板以及各附屬結構組成;鋁吊頂經吊桿連接到穹頂上,同時鋁吊頂上鋪有一層玻璃纖維絕熱材料;鋼結構穹頂之上鋪設有400 mm厚的鋼筋混凝土層;儲罐投產運行時,罐頂還需設置供人行走的平臺以及各類管道儀表設備等。根據罐體尺寸計算得到載荷具體值如表1所示。

3.1.2 可變載荷

罐頂可變載荷包括雪載荷、風載荷、附加活動載荷、集中載荷、溫度載荷等。

表1 罐頂結構永久載荷值表

雪載荷是指作用在儲罐頂的雪壓值[9]。據GB 50009—2012《建筑結構載荷規范》[10]規定,其公式為:

式中Sk表示雪載荷標準值,kN/m2;μr表示罐頂積雪分布系數,取0.93;S0表示各地區50年一遇的基本雪壓,kN/m2,經查表,取我國北方沿海地區較大值0.5 kN/m2。

風載荷的計算應根據儲罐設計規范,一般取百年一遇10 min最大平均風速作為風載荷標準值,計算公式可參考GB 50009—2012《建筑結構載荷規范》。經計算,結構臨界風速高達2 200 m/s,而罐頂最大風速不超過50 m/s,且風載荷對于罐頂結構表現出向上吸力。因此在罐頂附加應力中不考慮風載。

罐頂附加應力(活動)載荷包括施工以及不確定因素引起的附加應力,根據儲罐設計規范,罐頂均布活動載荷為1.2 kN/m2,且罐頂活動載荷與雪載荷不同時組合,計算時取兩者較大值,均布活動載荷組合值系數為0.7。

EN 14620-2006[11]規定,儲罐頂部平臺任意位置處能夠承受0.3 m×0.3 m面積上5 kN的集中載荷。

儲罐在運行過程中罐頂受溫度影響較小[12],尤其在內罐泄漏時,熱量在鋼筋混凝土外罐沿高度方向上傳遞速率較小。因此,忽略在事故工況下低溫對罐頂的影響。

將罐頂部構件的重力等效為作用于罐頂的均布載荷,或罐頂400 mm混凝土層單位面積質量,換算為罐頂均布載荷公式為:

可變載荷中,要求雪載荷與罐頂活動載荷只需選取較大值,因此忽略雪載荷;作用于罐頂的集中載荷是罐體在投產前試驗情況下使用,在后續分析中可作為特殊工況。

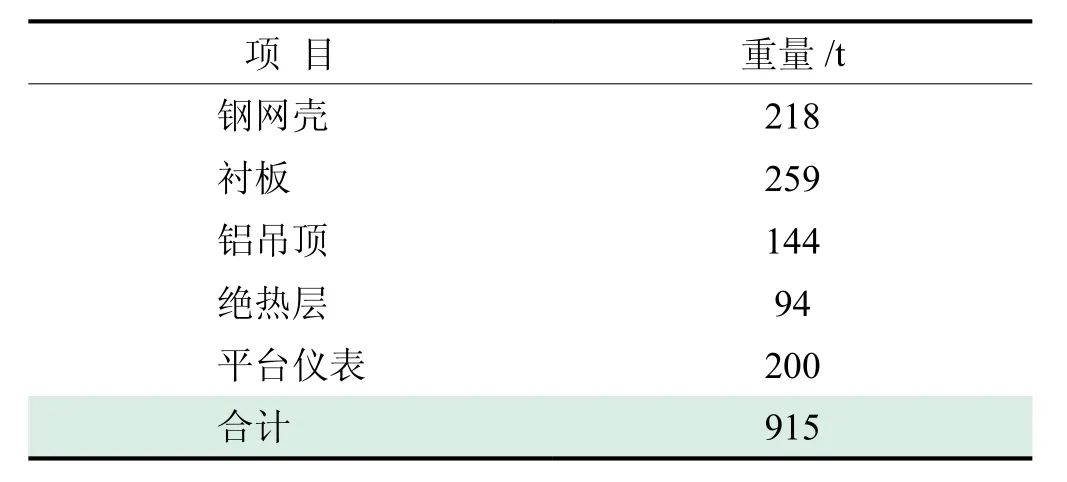

表2 罐頂等效載荷表

3.2 儲罐其余載荷及工況組合

3.2.1 其余載荷標準值確定

在風載荷作用下,儲罐罐頂在大氣負壓的作用下應力值減少,而罐壁迎風面在風壓作用下儲罐應力值增大。因此罐身可變載荷應考慮風載荷作用。

根據地形與建筑物特征,有多個計算風載荷公式[13]。國內LNG儲罐多處于沿海地區,試驗風載荷可取百年一遇10 min最大陣風均速。根據國內統計數據,取沿海地區風壓較高值0.4 kN/m2作為罐體外表面風壓荷載。

外罐屬于混凝土殼結構,具有較大的承重能力,但承內壓能力較弱,容易發生憋壓或超壓破裂,因此在模擬時設置一定的內正壓/內負壓作用以檢測混凝土在ULS狀態下應力。已知內罐設計壓力為-0.65~29.00 kPa(G),操作壓力為7.3~25.0 kPa(G)。因此,可變載荷罐內負壓標準值為0.65 kN/m2,罐內正壓標準值為29.00 kN/m2[14]。

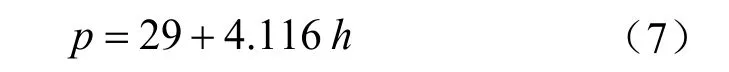

在ULS狀態下,儲罐內正壓狀態液體靜壓力對內罐壁產生的載荷計算式為:

式中h表示儲罐內LNG液位高度,參考點為內罐底平面,m;p表示內壓荷載,kN/m2。

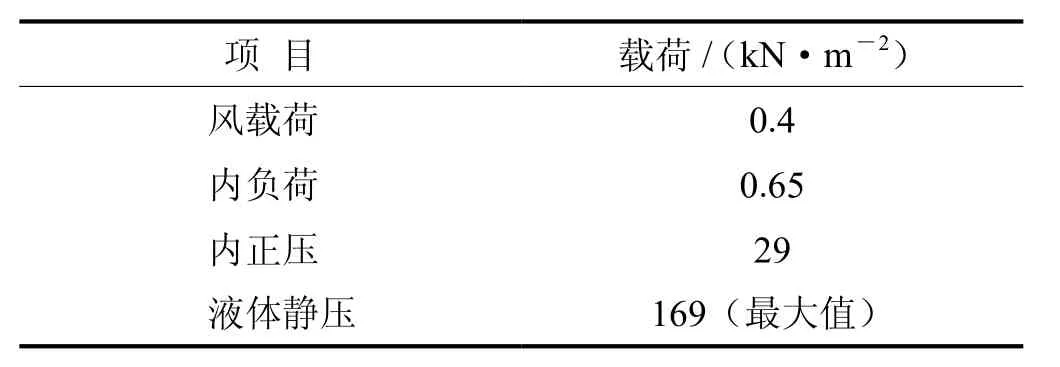

因此,考察空罐、滿罐時載荷最大值分別為29 kN/m2和169 kN/m2,整理后等效載荷如表3所示。

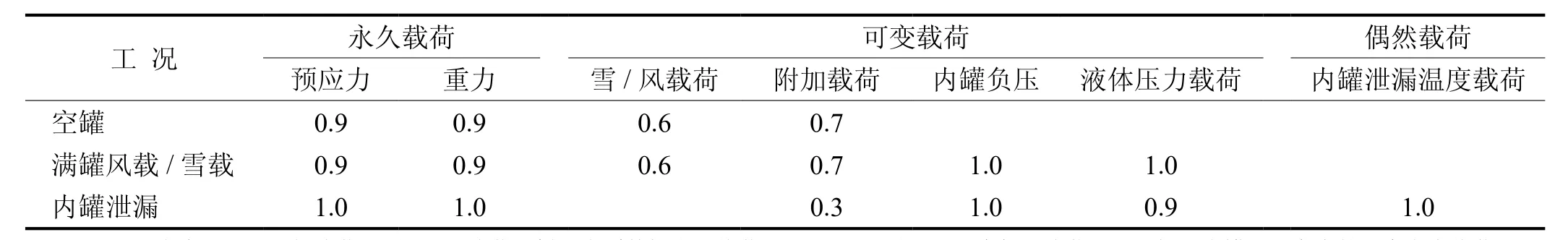

3.2.2 荷載工況組合

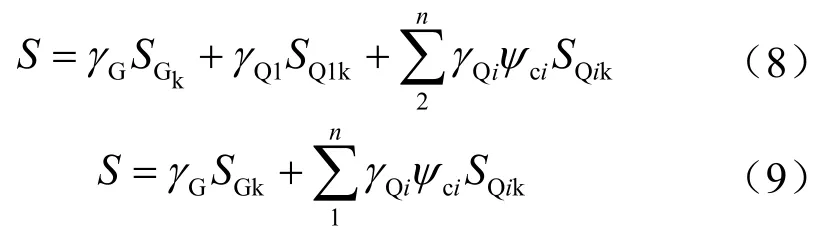

建筑結構設計應根據可能同時出現的荷載,按承載能力極限狀態(ULS狀態)與正常使用極限狀態(SLS狀態)分別進行載荷的有效組合,并取各自最不利的載荷組合進行設計[12]。因研究儲罐事故工況,故只討論ULS狀態,采用載荷效應基本組合法確定設計值(S)。本文參考文獻[15]給出了由可變載荷效應控制的組合表達式(8)和由永久載荷效應控制的組合表達式(9)。

式中γG表示永久載荷的分項系數;SGk表示按永久載荷標準值Gk計算的載荷效應值,kN/m2;γQi表示可變載荷的分項系數,其中γQ1表示主導可變載荷(Q1)的分項系數;SQik表示按可變載荷標準值計算的載荷效應值,kN/m2;ψci表示可變載荷(Qi)的組合值系數。

表3 其余載荷標準值表

兩式最大區別在于對可變載荷的處理,式(8)將起到控制作用的可變載荷單獨列出,式(9)將未對系統起決定作用的可變載荷以較小分項系數列出,而永久載荷分項系數根據其對系統影響程度分別取不同值。由于LNG儲罐特殊的結構性,式中各分項組合系數取值不同于國內規范,故主要參考了EN 14620-2006[11]。采用基本載荷組合方式確定了幾種工況下的載荷,如表4所示。

表4 ULS狀態載荷及組合系數表

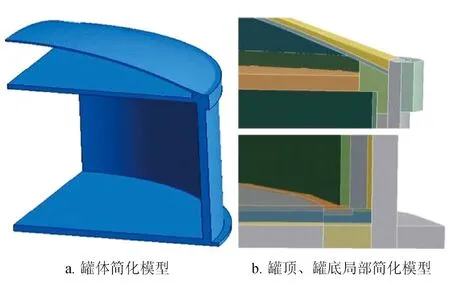

3.3 儲罐簡化模型裝配及工況分析

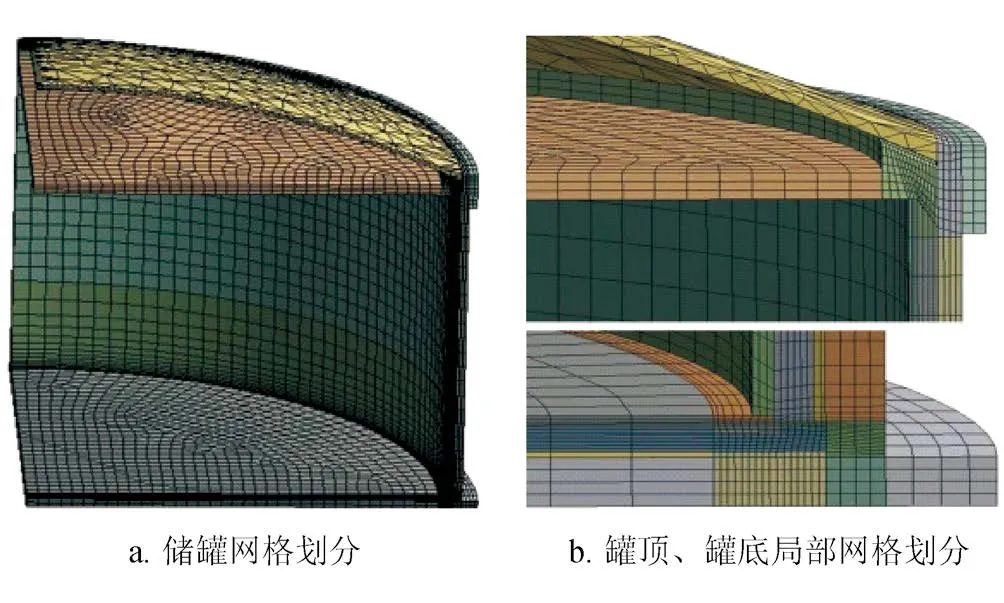

儲罐建模涉及裝配體、單元類型眾多。裝配體包括儲罐樁基礎、鋼筋混凝土罐底承臺、預應力混凝土墻壁、弧形鋼結構罐頂、罐頂密封混凝土、吊頂、內罐、絕熱保冷材料以及部分附屬結構;單元類型涉及梁、實體、殼、桿、接觸、彈簧、加強筋和流體單元等。經簡化的罐體有限元模型如圖4所示。

圖4 罐體有限元分析簡化模型圖

圖5 簡化模型網格劃分圖

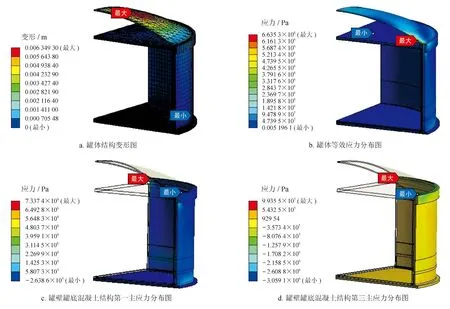

圖6 空罐工況下罐體的應變、應力分布圖

簡化模型將罐底設置為固定約束面,忽略罐底樁基礎影響;忽略吊桿、鋼網殼等結構,將其等效應力按表2換算均勻作用于罐頂。為劃分結構化網格,將模型罐底、罐頂結構剖分,如圖4所示。剖分后實體之間采用共節點接觸連接,不影響結構應力溫度傳遞,簡化后模型網格劃分如圖5所示。

經細致網格劃分,1/4儲罐整體模型共5.6×104網格單元,約24×104節點。除穹頂部分為非結構化網格,其余部位均采用六面體結構網格劃分;為熱應力分析時能夠合理反映儲罐的受力狀態,罐底熱角保護模塊及容易發生應力集中的罐底T形區混凝土網格經加密處理。

按表4中儲罐ULS狀態兩類正常使用狀態的組合工況,分析儲罐受力性能。空罐工況中各載荷組合為:0.9自重+0.9預應力+0.6風載荷+0.7附加應力載荷,1/4儲罐兩剖面均設置成對稱面約束(也可設置為固定面約束),忽略內外環境溫差引起的溫度應力,自重組合系數通過調節重力加速度,其余組合系數均乘以其標準值。經模擬,得到如圖6所示的空罐工況下儲罐應力分布圖。

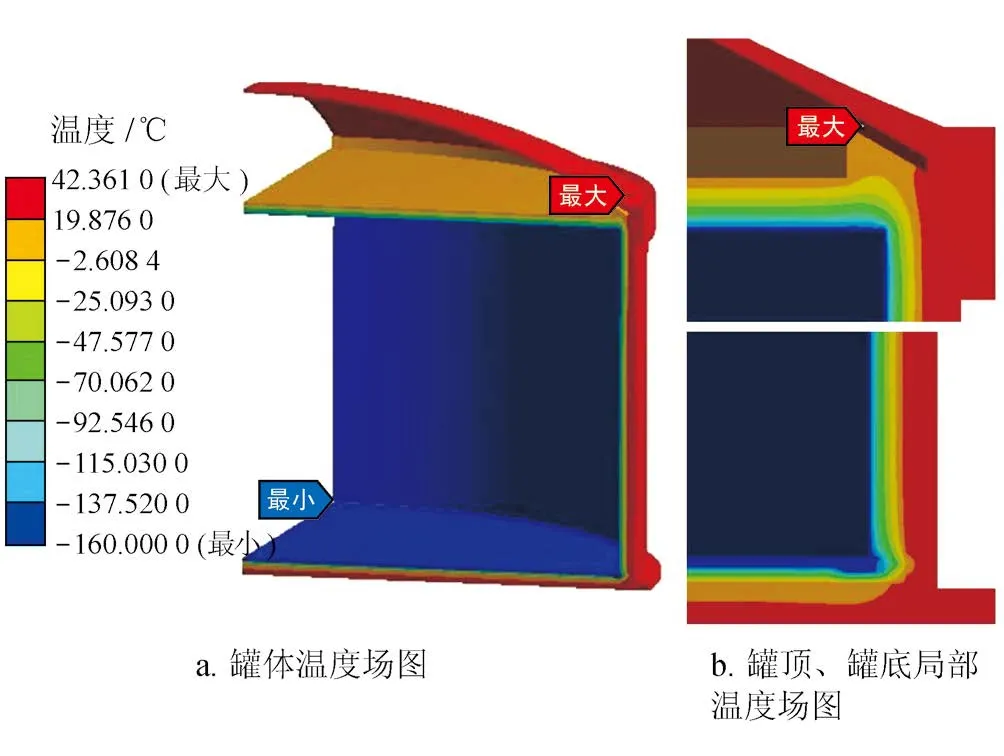

滿罐風載/雪載工況采用ANSYS Workbench軟件中熱結構耦合分析模塊,先確定罐體在滿罐狀態下罐體溫度場,再將其作為溫度載荷與罐體其他載荷同時施加于罐體,確定罐體最終受力狀況。圖7為在極限環境溫度下罐體溫度場分布。

圖7 極限環境溫度、滿液位下罐體溫度場圖

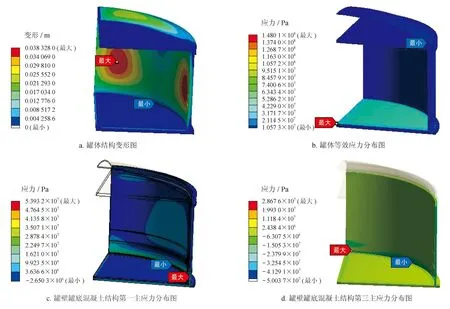

圖8 滿罐風載/雪載工況罐體的應變、應力分布圖

圖7 中溫度場考慮了儲罐各材料隨溫度變化,獲得的罐體溫度場與實際工況一致,可以看出罐底部角保護處溫度梯度大,容易發生應力集中。將儲罐溫度場及各載荷分別加載,得到圖8罐體應力分布圖。

3.4 儲罐組合工況應力分析

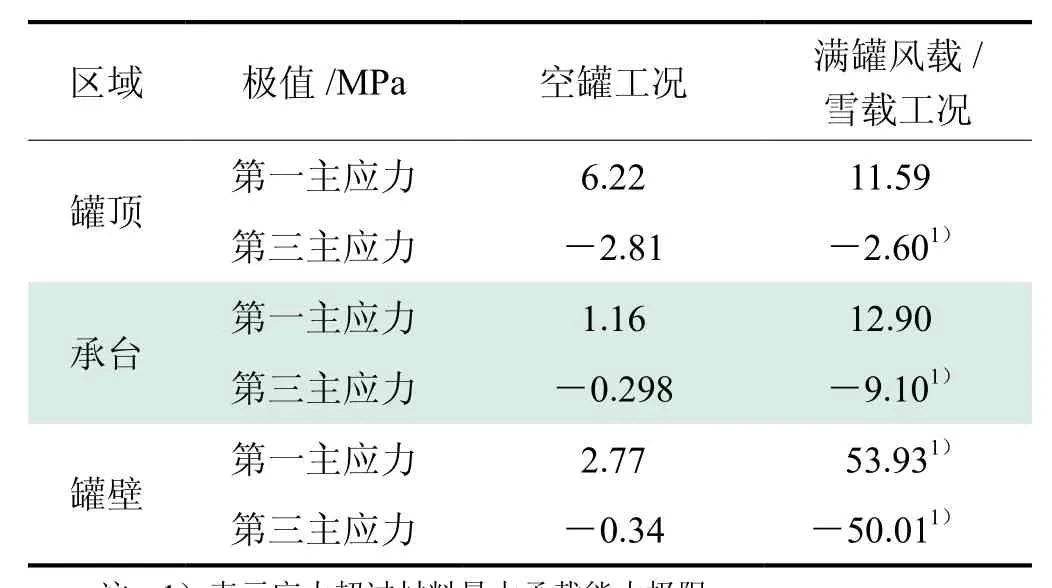

空罐工況罐頂處最大受壓受拉應力發生在儲罐承壓環處,最大應變位于最大拉應力-2.81 MPa處;承臺最大壓應力、最大拉應力均位于罐底部與承臺連接處外緣,應變最大值也位于承臺與罐底接觸外緣,此部位容易發生開裂。

空罐工況條件下只有罐頂部與承壓環應力達到混凝土破壞極限,而儲罐其余部位應力均在材料安全極限范圍內。因罐體在建模時承壓環部位經過簡化分析,實際工況下多會在此區域產生局部裂紋,應不影響結構整體承載能力。

儲罐ULS狀態不同載荷組合下各部位應力極值如表5所示。

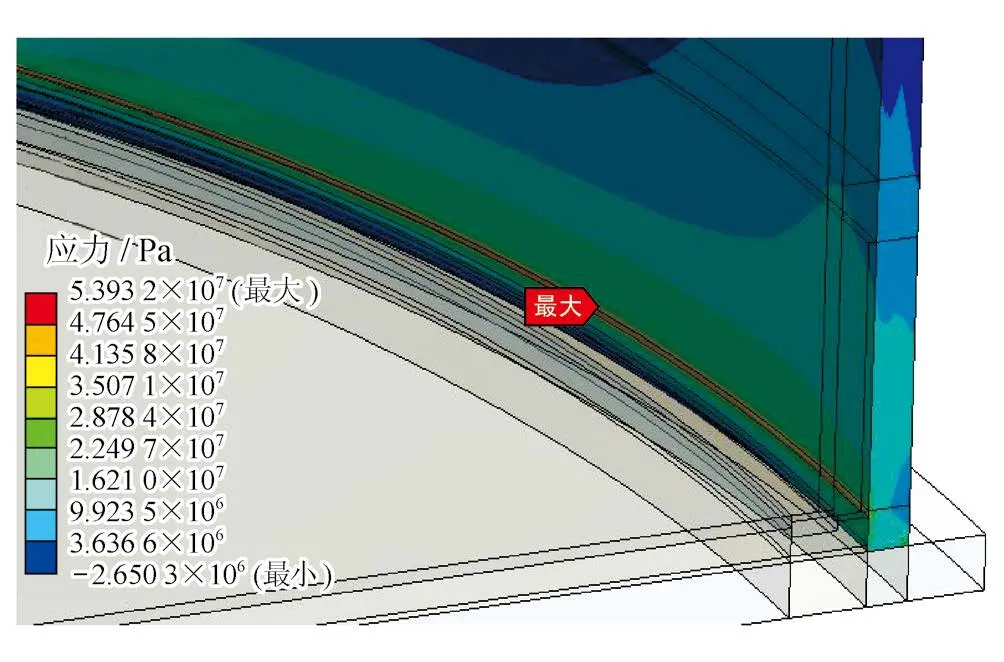

滿罐風載/雪載工況,罐體混凝土墻在各部位均達到混凝土材料強度極限,其中在罐頂部位應力超出強度極限較小,處于小裂紋狀態。承臺與罐底連接部位處于混凝土材料受拉應力狀態,且拉應力強度遠遠超過強度極限。因此該部位小裂紋在一定條件下易發生裂紋擴展。罐體在熱角保護部位的壓應力達到混凝土抗壓強度極限。從溫度場分析,角保冷塊也應作為儲罐結構的關鍵點著重考慮,以減少漏熱[16]。熱角保護部位的應力狀態如圖9所示。

表5 ULS狀態下罐體各部位應力極值表

圖9 滿罐風載/雪載熱角保護部位應力分布圖

4 結束語

1)空罐工況下,罐頂處最大受壓受拉應力發生在儲罐承壓環處,最大應變位于最大拉應力-2.81 MPa處。

2)空罐工況下,承臺最大壓應力、最大拉應力均位于罐底部與承臺連接處外緣,應變最大值也位于承臺與罐底接觸外緣,此部位易開裂。

3)空罐工況條件下,只有罐頂部與承壓環應力達到混凝土破壞極限,而儲罐其余部位應力均在材料安全極限范圍內。

4)滿罐風載/雪載工況下,罐體混凝土墻在各部位均達到混凝土材料強度極限。

5)滿罐風載/雪載工況下,承臺與罐底連接部位處于混凝土材料受拉應力狀態,且拉應力強度遠遠超過強度極限,該部位小裂紋在一定條件下易發生裂紋擴展。

6)罐體在熱角保護部位的壓應力達到混凝土抗壓強度極限。