基于鉆孔破壁卸壓增透技術的低滲煤層瓦斯防治技術

閆本正 王洪盤

(1.河南能源化工集團研究總院有限公司,河南省鄭州市, 450046;2.河南省低滲突出煤層煤與瓦斯共采工程技術研究中心,河南省鄭州市,450046)

新河礦井是河南能源焦煤公司下屬礦井,設計建設規模0.6 Mt/a,礦井設計主采煤層為山西組二1煤,煤層傾角7°~12°,煤層厚度4.33~8.10 m,平均煤層厚度6.08 m。煤層瓦斯含量1.47~27.86 m3/t,平均瓦斯含量15.43 m3/t;煤層瓦斯壓力0.95~3.05 MPa。由于礦井底板突水危險性大,采用頂板巖巷施工下向瓦斯抽采孔預抽煤層瓦斯,全部采用頂板巖巷預抽煤層瓦斯。盡管施工的下向瓦斯抽采鉆孔很多,但在煤層上部巖層、煤層瓦斯壓力、地應力、煤巖層內含水情況及煤體結構和強度等因素的綜合作用下,煤層瓦斯抽采鉆孔在經過一定時間的抽采后,會出現鉆孔垮塌、孔內大量積水等問題,造成鉆孔瓦斯抽采效率低,甚至鉆孔作廢等問題。目前,礦井也采用了一系列的鉆孔增透措施,如采用井下水、井下壓風等沖洗鉆孔,但由于水壓、風壓壓力值有限,同時也沒有具有一定強度工具能夠連續鉆入已坍塌鉆孔之內,因此,鉆孔使用效率低下,往往需要重新施工鉆孔以作彌補。

為解決煤層瓦斯抽采鉆孔有效使用率低和煤層瓦斯抽采效率低的問題,國內外學者從煤與瓦斯共采理論、水力沖孔、水力壓裂及鉆孔封孔等多方面開展了大量的試驗研究,取得了豐碩的成果。本文結合石油開采過程中采用的水射流增透的相關機理,以新河礦主采山西組二1煤層為研究對象,開展鉆孔破壁卸壓增透的系統性試驗,結合煤層實際確定相關技術參數,進行基于水射流致裂機理的鉆孔破壁卸壓增透的應用研究。

1 鉆孔破壁卸壓增透技術與現場方案

1.1 技術原理

鉆孔破壁卸壓增透技術的基本原理是,通過使用動力驅動泵將清水泵入至高壓管路,在到達噴嘴時具有較大的能量,由于清水在經過高壓管路到達噴嘴時路徑突然縮小,水流速度會陡然增大,從而形成了高壓水射流。利用這種高速水射流對瓦斯抽采鉆孔周邊煤巖體產生的沖擊力作用、氣蝕破壞作用、應力波作用和水楔作用等對抽采鉆孔封孔管和煤巖體進行切割、破碎和清洗。

基于以上原理,采用一種輕型水力連續疏孔機進行鉆孔破壁卸壓增透作業,見圖1。與常規水力沖孔作業不同的是,利用該疏孔機進行的鉆孔破壁卸壓增透作業,不僅能夠對新施工的瓦斯抽采鉆孔進行沖孔卸壓作業,而且能夠實現對已永久封孔的瓦斯抽采鉆孔在抽采中、后期的增透卸壓,提高瓦斯抽采濃度,延長鉆孔使用壽命。該疏孔機采用的高壓輸水管路為?16 mm或?19 mm的連續油管,通過液壓泵站為連續油管鉆進裝置提供一定壓力和流量的高壓水,速度控制機構控制連續油管的下放速度,并根據井下鉆孔情況對水力參數及送進速度進行控制。在高壓輸水管路的前端安設有特制的噴頭體,能夠隨高壓輸水管路一起進入抽采鉆孔封孔管內,是形成高壓水射流的關鍵部件。噴頭體通過噴嘴的作用將高壓水的壓力能聚集起來,并轉化為動能,最后以高速水射流的形式向外噴出,用以對鉆孔周邊的物料進行破碎、清洗、切割,從而使處于抽采中、后期且抽采效率低下的煤層瓦斯抽采鉆孔封孔管和鉆孔壁煤巖體破碎。同時,破碎的煤巖體被高壓水流從封孔管內沖出,實現瓦斯抽采鉆孔破壁卸壓增透的效果。

圖1 輕型水力連續疏孔疏孔機

1.2 鉆孔破壁卸壓增透試驗方案

在新河煤礦12091下頂抽巷開展現場試驗,選取17#鉆場作為試驗鉆場。17#鉆場瓦斯抽采鉆孔呈四排四列布置,選取其中的7個鉆孔為本次試驗鉆孔,并對各試驗鉆孔分別編號為1712#、1713#、1714#、1722#、1723#、1733#、1743#,試驗鉆孔的具體參數見表1。

表1 17號鉆場破壁卸壓增透鉆孔基本參數

注: 臨時封孔為只封入一根2 m PVC管

1.3 試驗過程

試驗分為兩個階段進行,采取單孔破壁卸壓增透連續作業方式,對下頂抽采巷17#鉆場7個試驗鉆孔依次實施了破壁卸壓增透作業。17#鉆場在對鉆孔進行破壁卸壓增透之前進行過一次小型壓裂,注入清水27 m3,注入最高壓力15 MPa,由于后期在注入過程中,壓裂鉆孔出現較大量滲水而停止注入。之后,施工抽采鉆孔并聯管抽采,抽采濃度和純量下降后,進行了水力破壁卸壓增透作業。

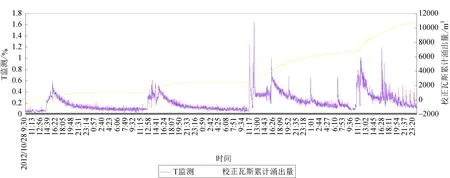

17#鉆場在沖孔階段已安裝防噴裝置。試驗分為兩個階段進行,第一階段實施過程中,沒有裝設防噴裝置,而是在孔口安裝了探頭來監測鉆孔瓦斯涌出量。根據探頭實時在線監測數據,繪制出累計瓦斯涌出量曲線圖,見圖2,該累計瓦斯涌出量不包含巷道本身瓦斯涌出量,即校正后累計瓦斯涌出量。

鉆孔破壁卸壓增透作業期間累計瓦斯涌出量10805 m3。在實施鉆孔破壁卸壓增透作業后三周內,1712#孔累計抽采瓦斯805 m3,1713#孔累計抽采瓦斯700 m3,1714#孔累計抽采瓦斯490 m3。因此,第一階段1712#、1713#、1714#作業鉆孔累計抽采瓦斯總量為12800 m3,見表2。

由于鉆孔破壁卸壓期間從鉆孔內沖出大量的煤泥混合物,隨之涌出的瓦斯量較大,存在瓦斯超限的可能性,因此,1712#、1713#、1714#鉆孔破壁卸壓增透結束后,安裝防噴裝置,實施了第二階段的鉆孔破壁卸壓增透作業,作業情況見表3。

圖2 校正后累計瓦斯涌出量曲線(不包含巷道本身瓦斯涌出量)

表2 第一階段鉆孔破壁卸壓增透作業情況匯總

表3 第二階段鉆孔破壁卸壓增透作業情況匯總

鉆孔破壁卸壓增透作業期間累計涌出瓦斯4803.7 m3,實施鉆孔破壁卸壓增透作業后三周內,1722#孔累計抽采瓦斯1550 m3;1723#孔涌水過大無法觀測(與1722#串孔),保守預計累計瓦斯抽采800 m3;1733#、1743#孔未進行連抽。因此,第二階段1722#、1723#、1733#、1743#孔累計抽采瓦斯量為7153.7 m3。

2 破壁卸壓增透試驗效果分析

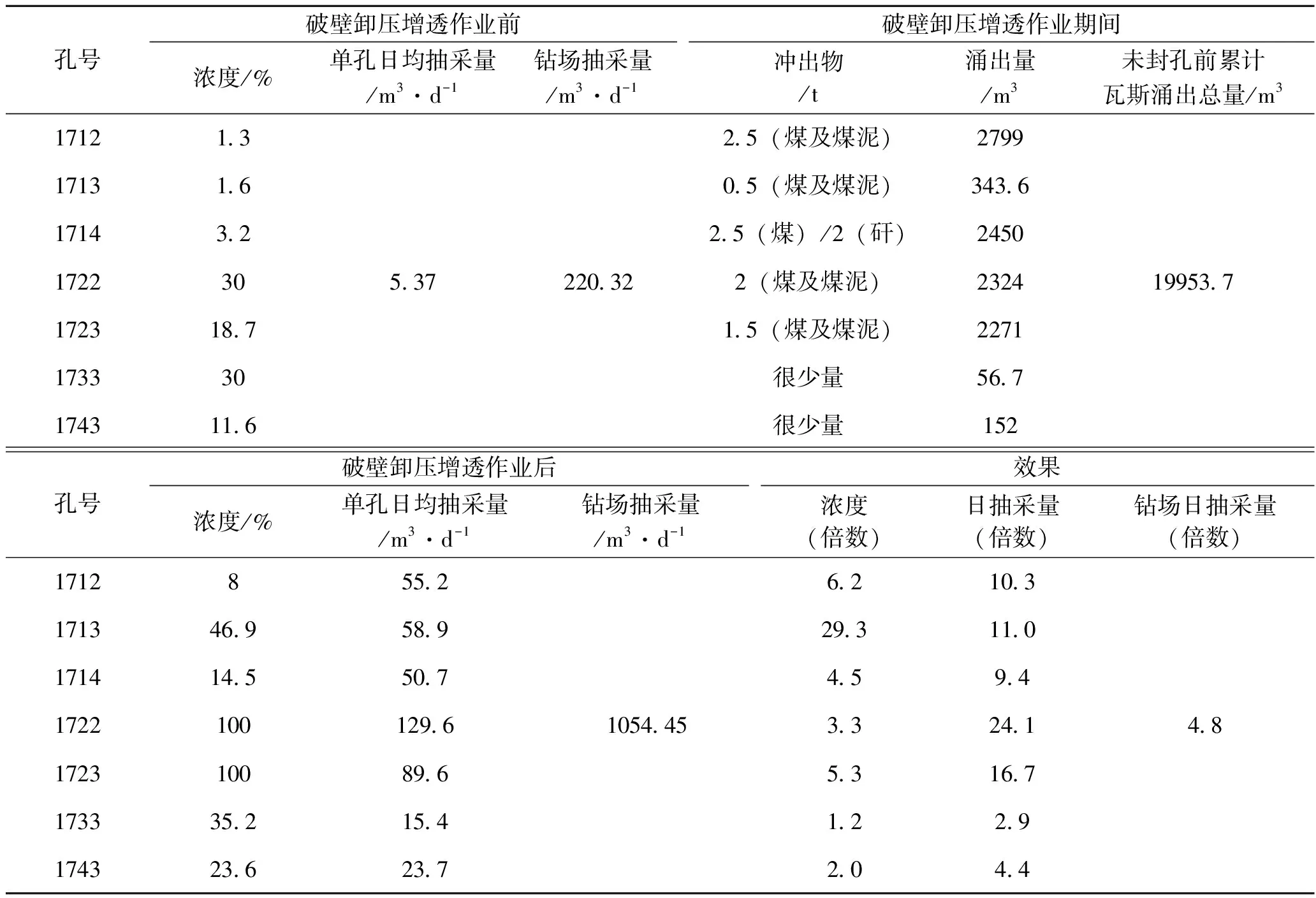

結合兩個階段鉆孔破壁卸壓增透試驗具體情況,作業效果見表4。

表4 17#鉆場鉆孔破壁卸壓增透效果

由表4可知,實施鉆孔破壁卸壓增透作業前,瓦斯抽采鉆孔的單孔濃度為1.3%~30%,鉆孔日均抽采量為5.37 m3/d,鉆場日均抽采量為220.32 m3/d;實施鉆孔破壁卸壓增透作業后,抽采鉆孔的單孔濃度為8%~100%,鉆孔日均抽采量為15.4~129.6 m3/d,鉆場日均抽采量為1054.45 m3/d。由于鉆孔破壁卸壓增透過程中,沖出了大量的煤及煤泥混合物,在鉆孔周邊形成較大的孔洞,使周邊更大范圍內的煤體在地應力的作用下緩慢的向鉆孔所在方位蠕動卸壓,進而達到增加鉆孔周邊煤層的滲透性和提高煤層瓦斯抽采效率的作用。

3 結論

(1)鉆孔破壁卸壓增透技術應用于下向孔有一定的技術要求,當鉆孔向下傾斜角度超過25°時,鉆孔返水和返渣效果較差,無法及時大量沖出孔內被破碎的煤及煤泥混合物,鉆孔破壁卸壓增透技術應用效果不明顯。對于向下傾斜角度低于25°的鉆孔,鉆孔破壁卸壓增透技術應用效果顯著,作業后鉆孔抽采濃度和抽采量均得到了極大的提高。

(2)鉆孔破壁卸壓增透技術在下向孔內的應用需要進一步的改進,完善下向孔排水排渣機制,提高返水和返渣效率,使鉆孔周邊煤巖體能夠及時有效地卸壓增透。

(3)結合煤礦瓦斯抽采鉆孔存在的問題,建議實施臨時封孔—破壁卸壓增透—聯孔抽采—效果不佳—破壁卸壓增透—聯孔抽采—抽采達標的瓦斯治理模式。