激光固化殼體成型殘余應(yīng)力的模擬及實(shí)驗(yàn)研究

李世濤,田明,高雪峰,杜欣陽(yáng),湯寒宇

(1.長(zhǎng)春理工大學(xué) 光電工程學(xué)院,長(zhǎng)春 130022;2.長(zhǎng)春理工大學(xué)光電信息學(xué)院,長(zhǎng)春 130012)

光固化殼體成型技術(shù)是當(dāng)今殼體鋪放技術(shù)領(lǐng)域的熱門技術(shù)之一。碳纖維環(huán)氧樹脂復(fù)合材料作為一種先進(jìn)新型材料,以其低廉的價(jià)格和優(yōu)越的性能迅速占領(lǐng)國(guó)內(nèi)外殼體成型市場(chǎng)。光固化殼體成型過(guò)程可簡(jiǎn)單的描述為用激光器發(fā)生出來(lái)的光束將碳纖維環(huán)氧樹脂復(fù)合材料加熱到所需溫度,再施加特定的張力和壓力,最后用壓輥將融化后的復(fù)合材料按照一定的軌跡或路徑鋪放到芯模表面[1]。目前,國(guó)內(nèi)外主要的研究方向包括多自由度鋪放頭的設(shè)計(jì)、曲面鋪放軌跡的設(shè)計(jì)、殼體鋪放過(guò)程中溫度和壓力的監(jiān)測(cè)與控制等。在鋪放過(guò)程中,碳纖維帶壓力及張力的大小直接影響著殼體的成型質(zhì)量。因此,研究碳纖維帶在鋪放過(guò)程中,壓力及張力變化對(duì)成型殼體造成缺陷的影響規(guī)律極其重要[2]。美國(guó)Kellog公司通過(guò)有限元仿真模擬分析的方法模擬了在加熱過(guò)程中加熱溫度及鋪放速度與預(yù)浸帶溫度之間的變化關(guān)系。并且得出結(jié)論:鋪放速度與預(yù)浸帶的加熱溫度之間呈現(xiàn)出反比例、非線性的變化關(guān)系;國(guó)內(nèi)的相關(guān)專家也指出在碳纖維復(fù)合材料成型過(guò)程中壓力波動(dòng)會(huì)對(duì)成型產(chǎn)品的致密度和均勻度造成影響[3]。

針對(duì)殼體鋪放過(guò)程中產(chǎn)生的應(yīng)力對(duì)殼體成型質(zhì)量造成影響的問(wèn)題,以碳纖維環(huán)氧樹脂復(fù)合材料作為殼體成型材料進(jìn)行實(shí)驗(yàn),通過(guò)建立碳纖維環(huán)氧樹脂復(fù)合帶在成型過(guò)程中的熱力耦合模型,采用有限元仿真分析的方法,對(duì)碳纖維環(huán)氧樹脂復(fù)合帶在不同的溫度、壓力下的應(yīng)力分布規(guī)律進(jìn)行研究,并在不同溫度和壓力的情況下對(duì)碳纖維環(huán)氧樹脂復(fù)合帶鋪放成型時(shí)的應(yīng)力進(jìn)行實(shí)驗(yàn)測(cè)試,通過(guò)實(shí)驗(yàn)進(jìn)一步證明有限元模擬仿真的結(jié)論。

1 碳纖維復(fù)合帶鋪放模型

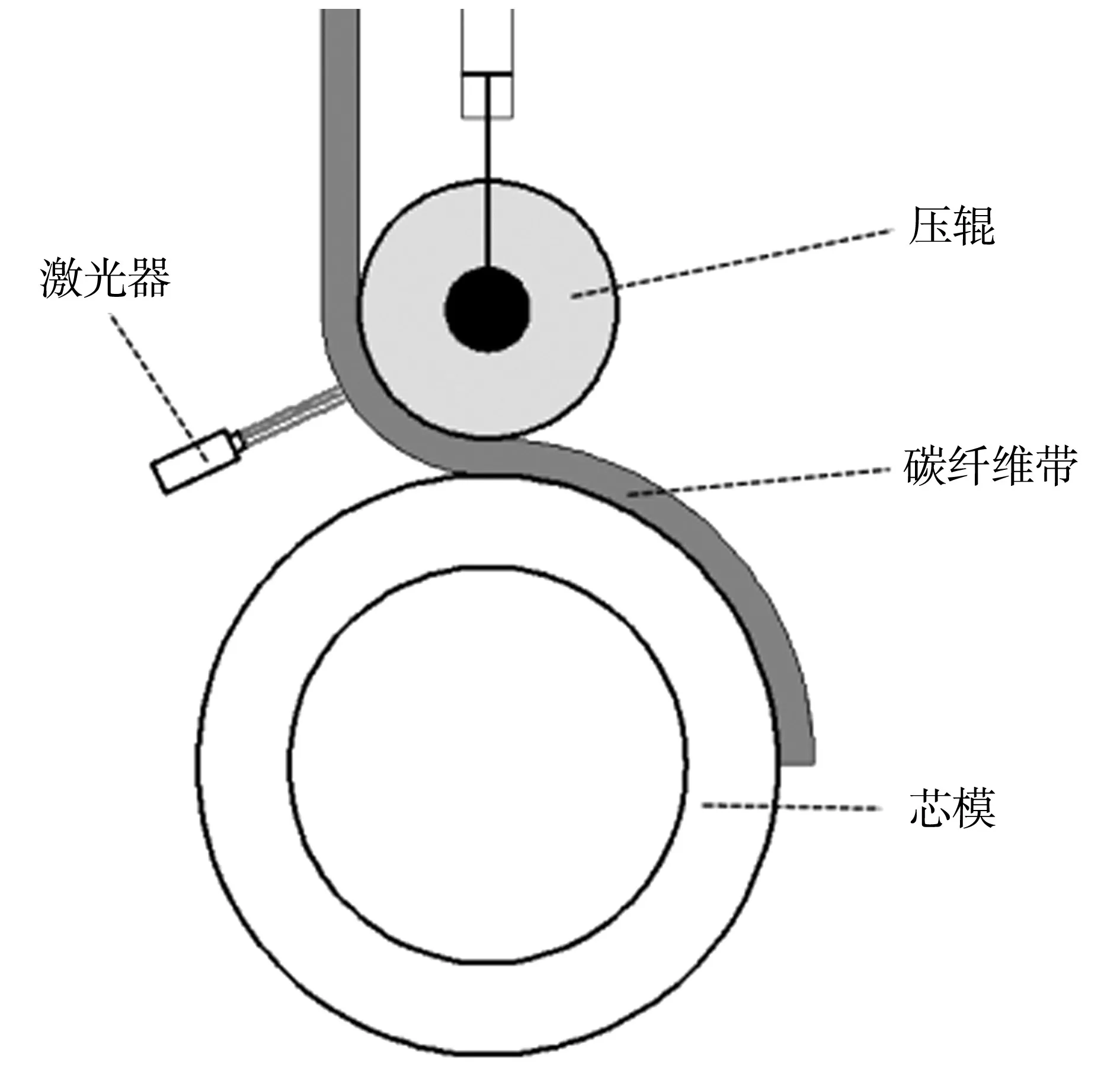

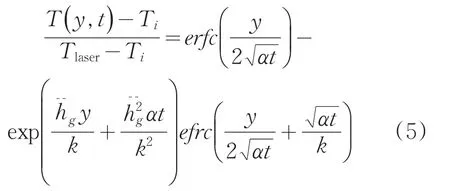

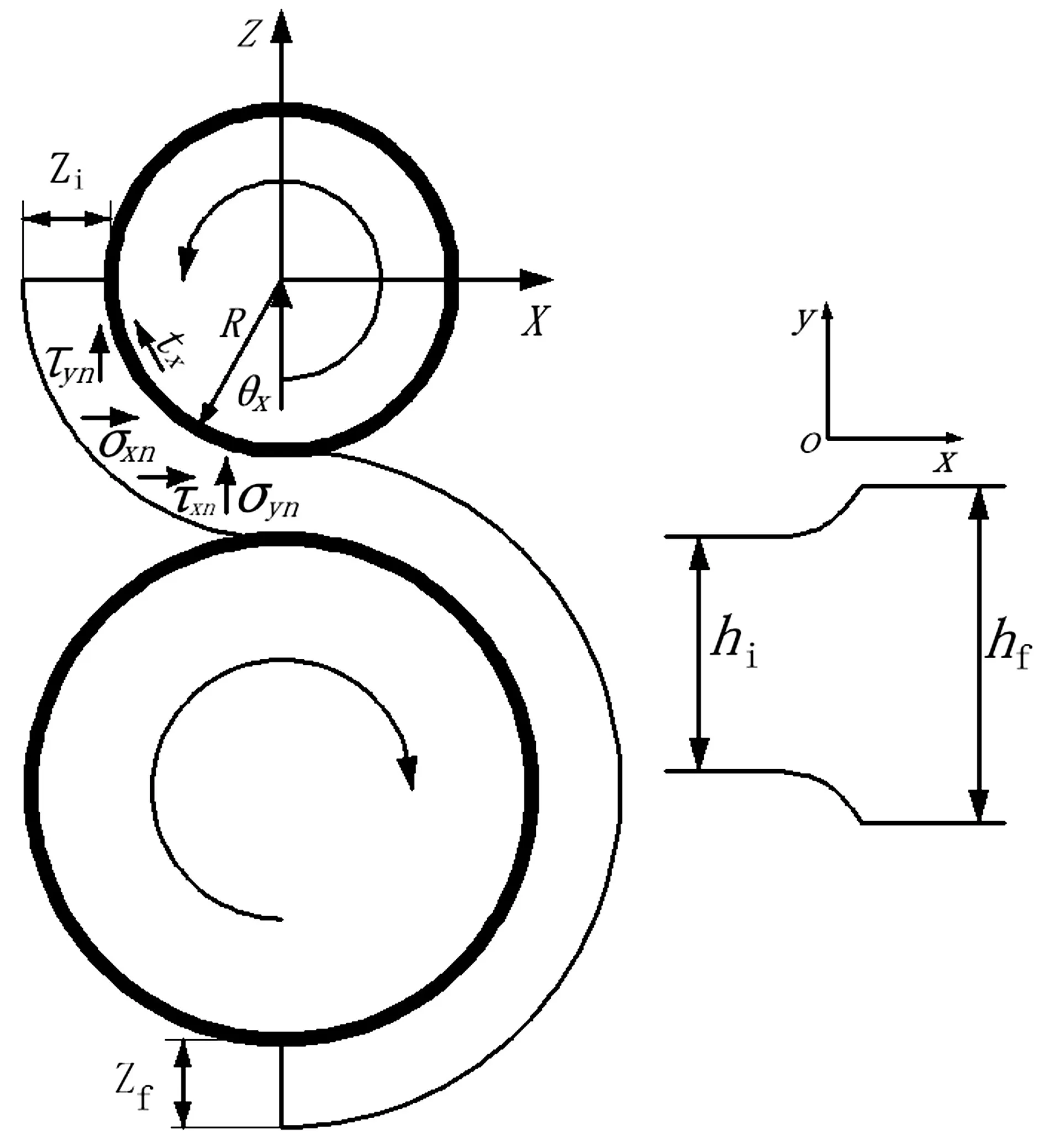

殼體鋪放成型過(guò)程如圖1所示,半導(dǎo)體激光器發(fā)射出來(lái)的光束將碳纖維環(huán)氧樹脂復(fù)合材料帶融化,使其具有一定的粘稠度和流動(dòng)性。再通過(guò)壓輥的壓力將融化的復(fù)合材料帶與芯模緊緊地貼合在一起,隨著芯模的轉(zhuǎn)動(dòng)融化的復(fù)合材料帶一層層逐漸覆蓋在芯模表面,最終完成殼體的鋪放成型。

圖1 殼體鋪放示意圖

1.1 導(dǎo)熱理論分析及模型的建立

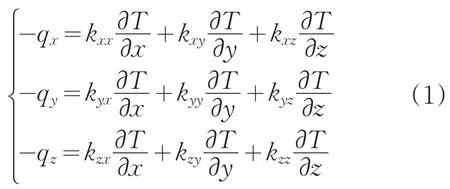

隨著激光光束照射到復(fù)合材料的外表面,復(fù)合材料帶外表面吸收熱量融化,復(fù)合材料帶的內(nèi)表面和芯模也同時(shí)吸收了熱量。在坐標(biāo)系下,復(fù)合材料的導(dǎo)熱方程為:

其中,q為熱流量密度;K為熱傳導(dǎo)系數(shù);T為時(shí)間的溫度場(chǎng)函數(shù),可表示為:

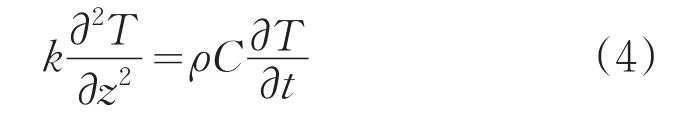

由于復(fù)合材料的厚度遠(yuǎn)小于其寬度值,因此,沿復(fù)合材料帶長(zhǎng)度和寬度方向的熱傳遞忽略不計(jì),主要研究厚度方向的熱傳遞。根據(jù)傅里葉熱傳遞公式,(1)簡(jiǎn)化為:

其中,導(dǎo)熱微分方程為:

式中,C和ρ分別為碳纖維復(fù)合材料帶的比熱容和密度。另外,在恒定激光束的作用下復(fù)合材料纖維帶的溫度場(chǎng)為:

式中,α為熱膨脹系數(shù);Tlaser為激光光束的溫度;Ti為復(fù)合纖維帶的溫度;hg為空氣的熱對(duì)流系數(shù)。

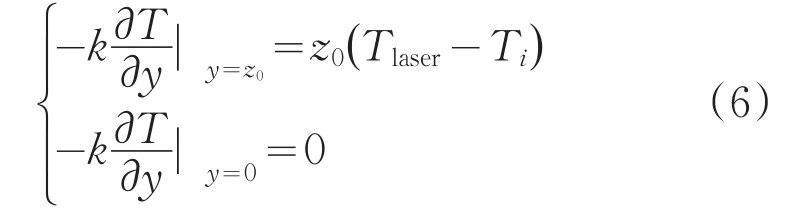

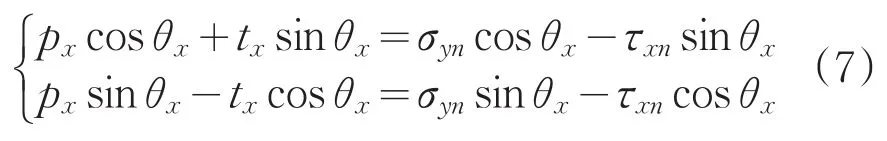

由于壓輥的轉(zhuǎn)動(dòng)速度和芯模的轉(zhuǎn)動(dòng)速度相同用v來(lái)表示。因此由熱傳導(dǎo)方程(4)確定其邊界條件為:

1.2 碳纖維復(fù)合帶鋪放壓力模型

在殼體鋪放成型過(guò)程中,芯模由步進(jìn)電機(jī)帶動(dòng)主動(dòng)轉(zhuǎn)動(dòng),壓輥施加壓力在碳纖維復(fù)合帶上表面上,在摩擦力的作用下壓輥和碳纖維復(fù)合帶從動(dòng)轉(zhuǎn)動(dòng)并且完成整個(gè)鋪放過(guò)程。碳纖維復(fù)合帶在壓力作用下受力變形過(guò)程如圖2所示。

圖2 碳纖維復(fù)合帶受力示意圖

其中,壓輥的半徑為R;壓力的接觸角為θx;帶表面受到的水平應(yīng)力為σxn;垂直應(yīng)力為σyn;X和Y方向的切應(yīng)力分別為τxn和τyn;單位壓力px;摩擦力為tx,根據(jù)其受力關(guān)系可以確定接觸區(qū)域的邊界條件:

在殼體鋪放過(guò)程中碳纖維復(fù)合帶受壓力而產(chǎn)生的厚度變化很小,壓力的接觸角θx也很小。因此:cosθx≈1,sinθx≈0,帶入公式(7)可得:τxn=tx;σyn=px;即X和Y方向的切應(yīng)力分別為單位壓力和摩擦力,只要知道摩擦力沿著壓輥與復(fù)合材料帶接觸弧長(zhǎng)的變化規(guī)律就可以求解。公式(7)從理論的角度得到了求解的可行性,為了進(jìn)一步得到復(fù)合材料帶表面變形和應(yīng)力的變化,采用有限元仿真的方法進(jìn)行求解。

2 建立熱—力耦合模型

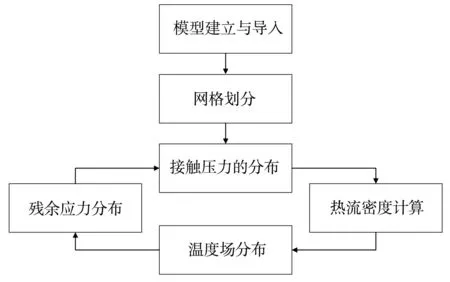

鋪放成型過(guò)程中,由于復(fù)合纖維的殘余應(yīng)力由壓輥施加的壓力和溫度變化產(chǎn)生的力兩部分組成,因此采用有限元分析軟件的熱——力耦合模塊進(jìn)行仿真分析,其分析流程圖如圖3所示[4]。

圖3 熱—力耦合模型仿真分析流程

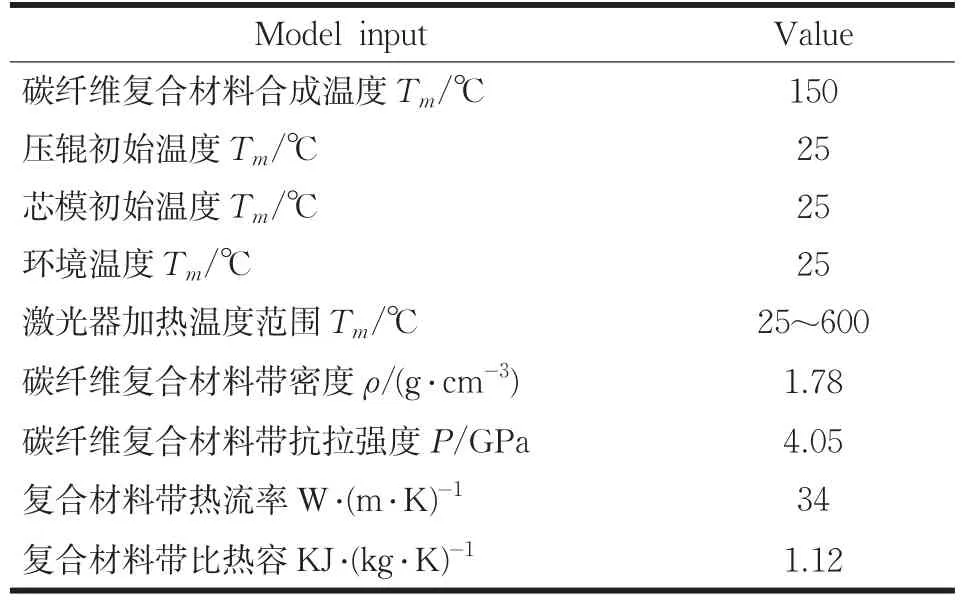

表1 熱—力耦合模型的初始溫度及其性能參數(shù)

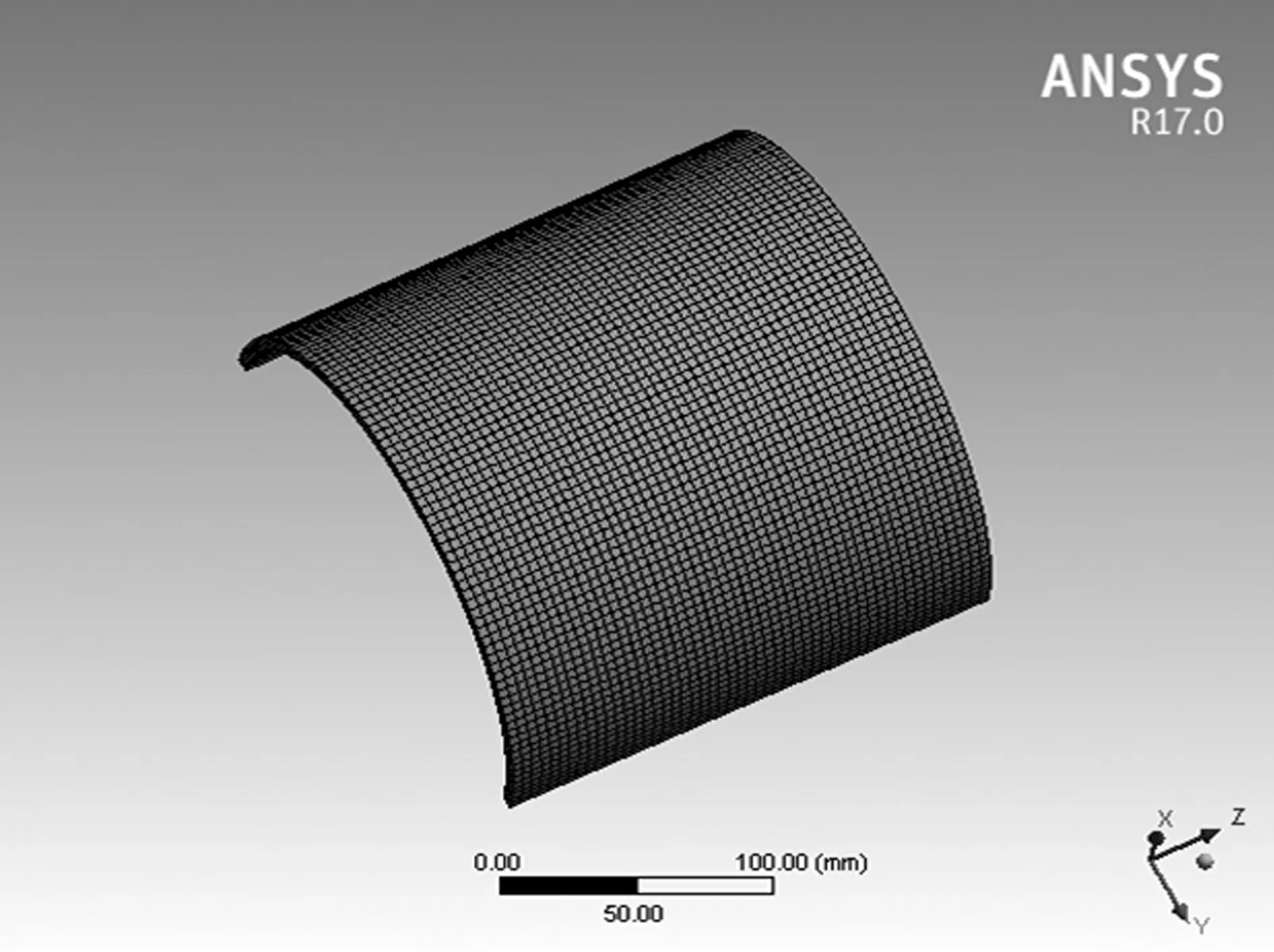

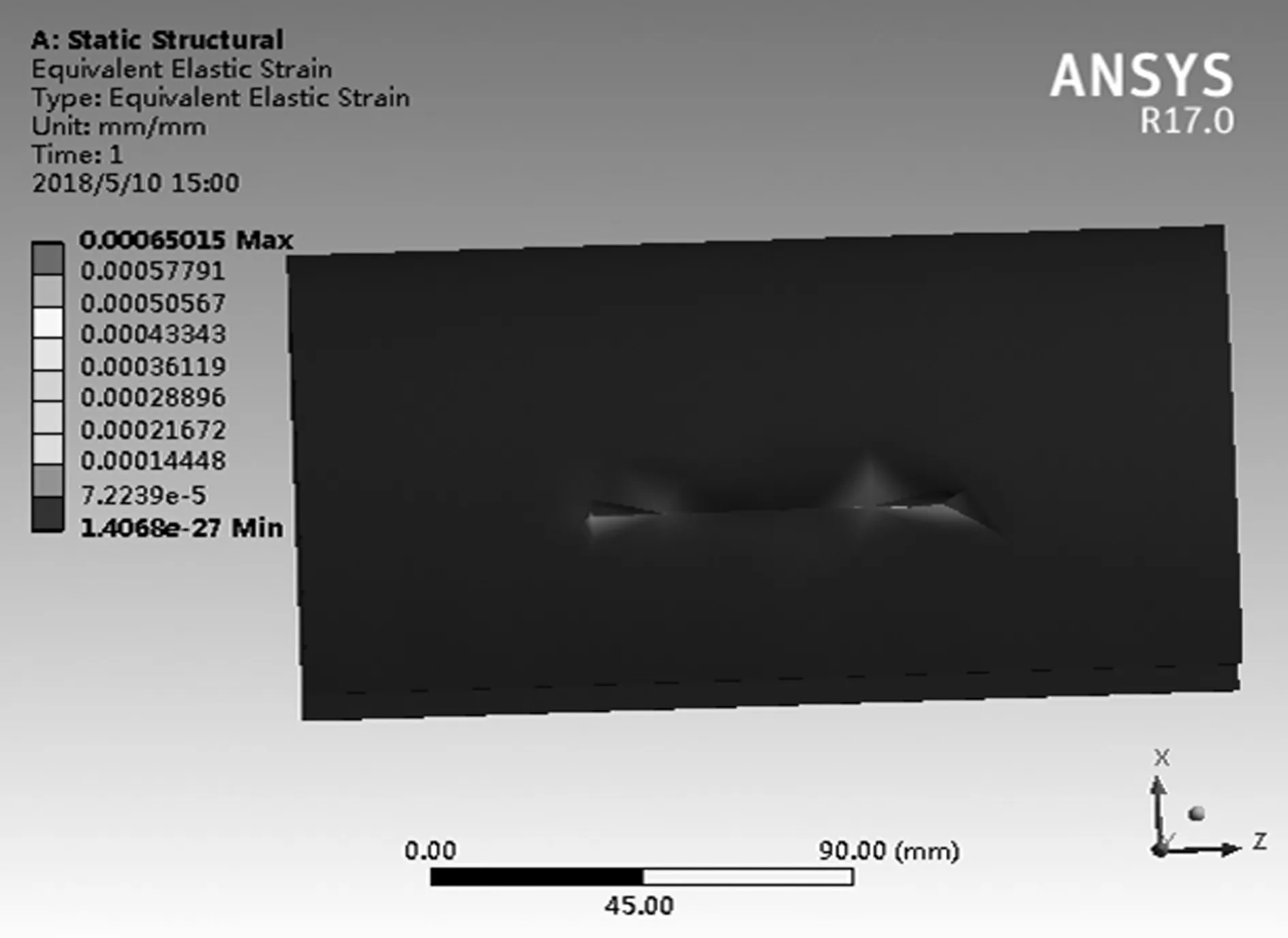

應(yīng)用三維制圖軟件Solidworks繪制長(zhǎng)、寬、高分別為200mm、30mm、20mm的碳纖維復(fù)合材料帶模型,并將其導(dǎo)入ANSYS Workbench軟件中的Steady-state Thermal——Static Structural二階耦合模塊中并且定義材料屬性,包括:導(dǎo)熱系數(shù)、比熱容、材料密度等。對(duì)導(dǎo)入的復(fù)合纖維帶模型采用四面體單元網(wǎng)格劃分如圖4所示,模型單元總數(shù)為47071。

圖4 碳纖維復(fù)合帶模型網(wǎng)格劃分

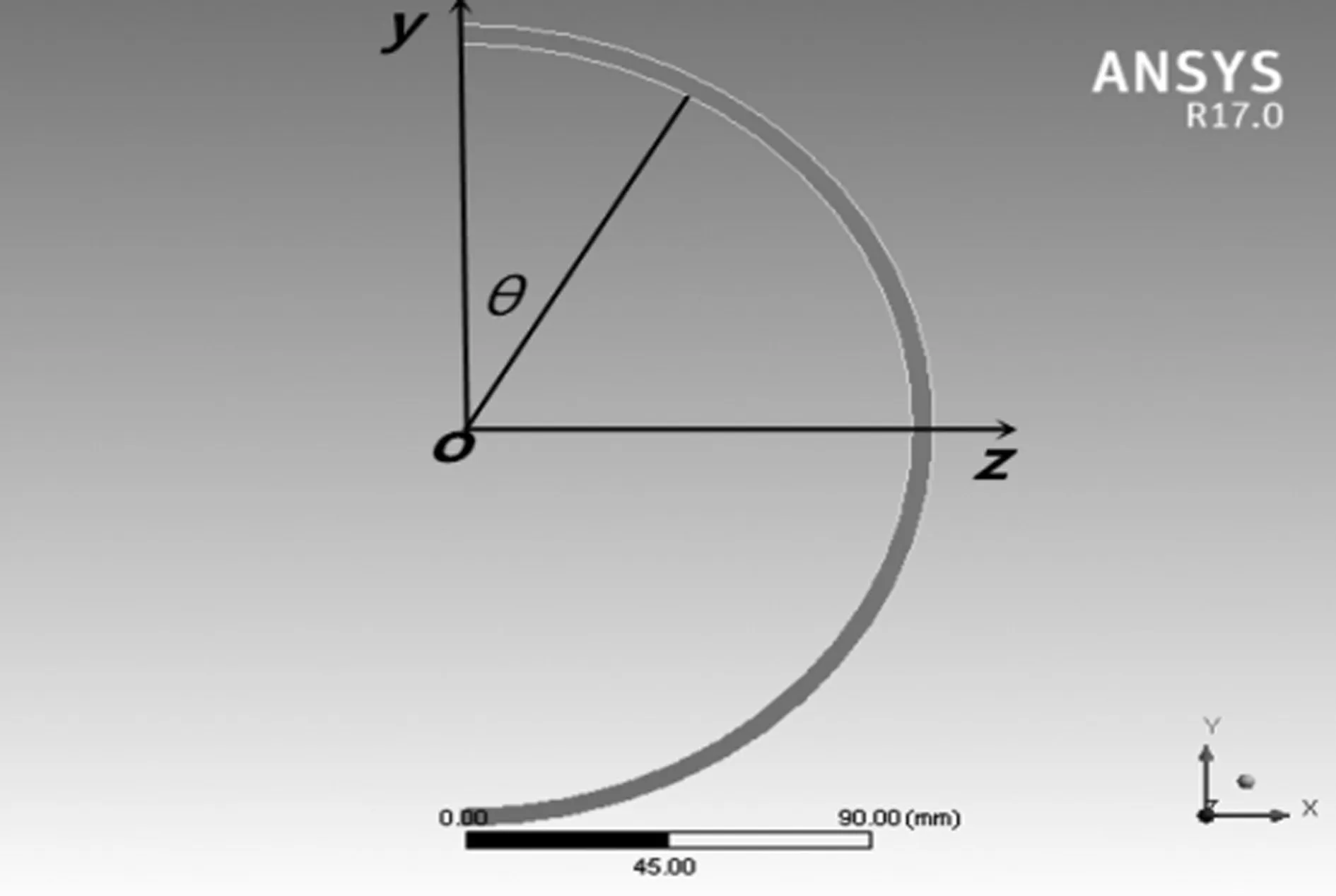

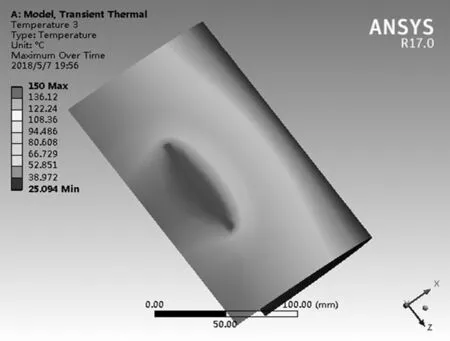

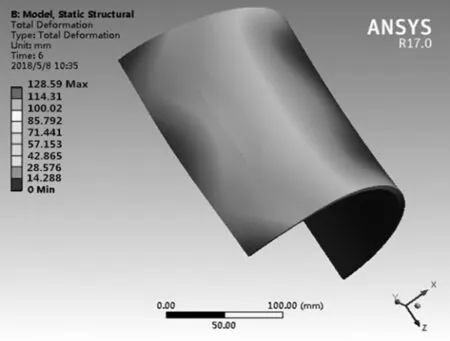

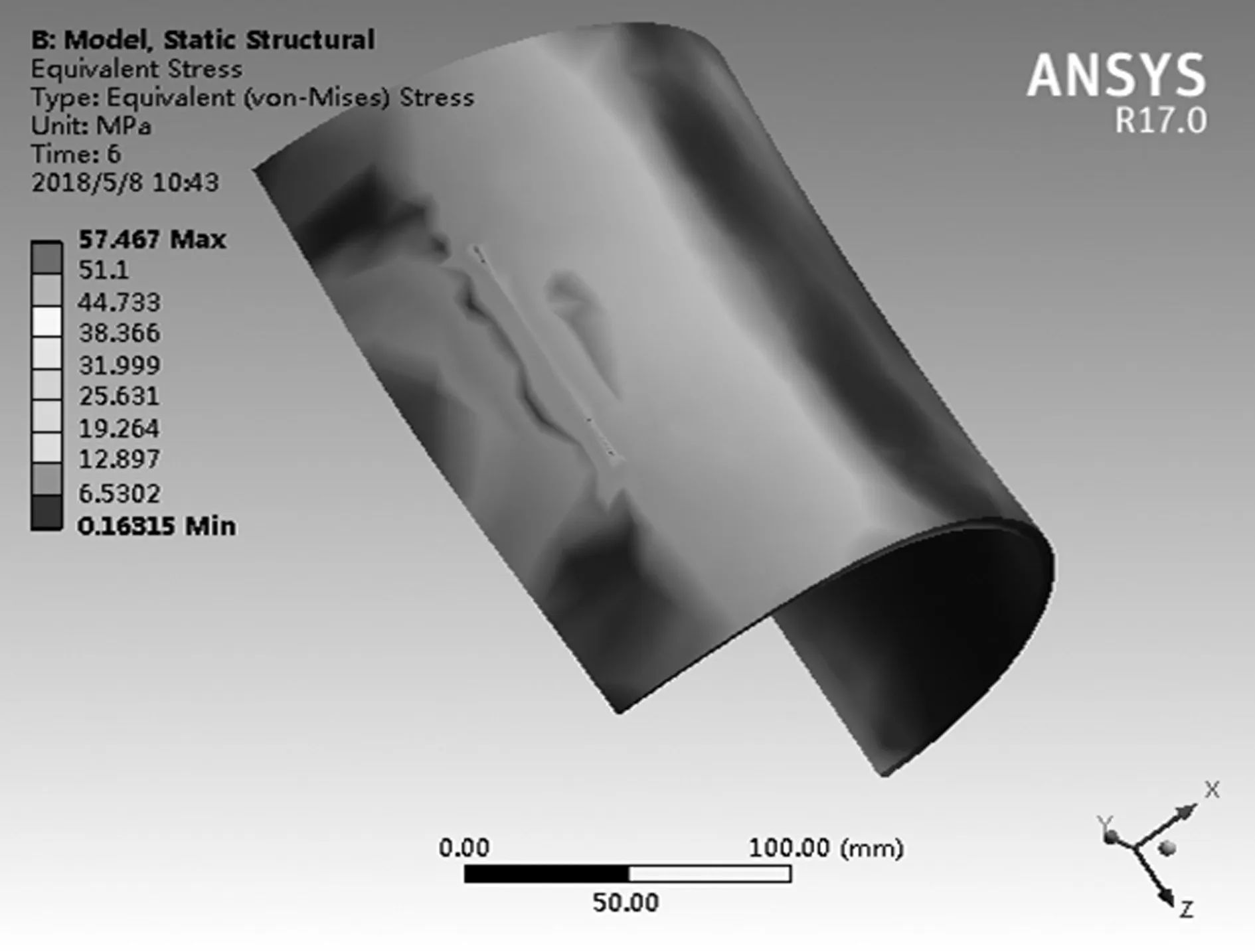

由于碳纖維復(fù)合材料帶隨著芯模的轉(zhuǎn)動(dòng)而轉(zhuǎn)動(dòng),轉(zhuǎn)動(dòng)速度(鋪放速度)為vt=nR,n為壓輥旋轉(zhuǎn)速度。為了更加清晰地描述碳纖維復(fù)合材料帶殘余應(yīng)力的分布情況,以0°~45°的角度范圍來(lái)描述壓輥轉(zhuǎn)動(dòng)過(guò)程中激光輻照位置,如圖5。碳纖維復(fù)合帶溫變、整體變形、受力圖如圖6-圖8所示。

圖5 碳纖維復(fù)合帶表面模型

圖6 碳纖維復(fù)合帶溫度變化圖

圖7 碳纖維復(fù)合帶整體變形圖

圖8 激光加熱時(shí)碳纖維復(fù)合帶受力圖

3 復(fù)合帶殘余應(yīng)力分布規(guī)律分析研究

在殼體成型過(guò)程中,復(fù)合材料帶的殘余應(yīng)力主要來(lái)自于兩個(gè)方面,第一個(gè)方面是碳纖維復(fù)合材料帶在成型時(shí)由于激光器加熱的溫度梯度引起的熱殘余應(yīng)力,即溫度引起的殘余應(yīng)力;另外一個(gè)方面是由于材料帶受到壓輥的壓力以及芯模轉(zhuǎn)動(dòng)過(guò)程中線速度等工藝參數(shù)的不匹配造成的殘余應(yīng)力,即工藝參數(shù)不匹配誘導(dǎo)的殘余應(yīng)力。在殼體成型過(guò)程中,由于外部環(huán)境和工藝參數(shù)等各種復(fù)雜因素會(huì)對(duì)復(fù)合材料帶產(chǎn)生特別大的殘余應(yīng)力,所以殼體成型后的質(zhì)量也會(huì)受到很大的影響,從而影響殼體的使用性能。當(dāng)殘余應(yīng)力達(dá)到一定值時(shí)甚至?xí)斐蓺んw內(nèi)部扭曲、斷裂、間隙等問(wèn)題[5]。

3.1 溫度對(duì)碳纖維復(fù)合材料帶殘余應(yīng)力分布的影響

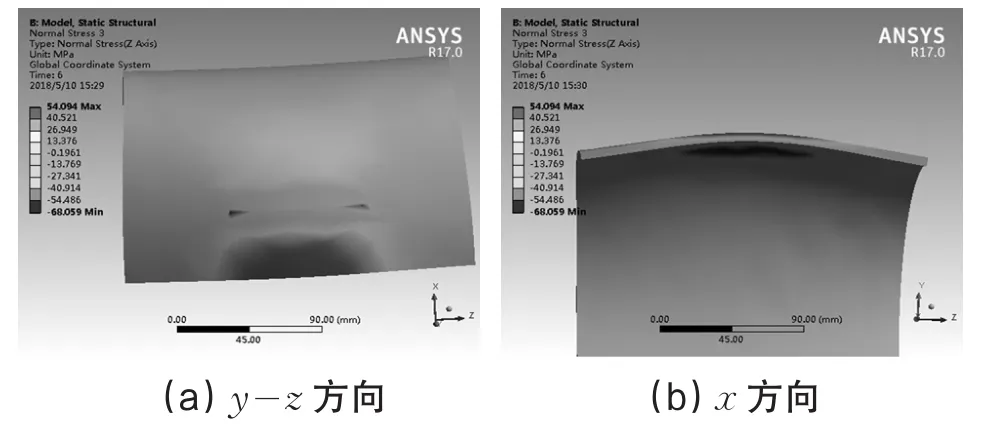

溫度作用下碳纖維復(fù)合材料殘余應(yīng)力分布情況如圖9所示。

圖9 溫度作用下殘余應(yīng)力分布

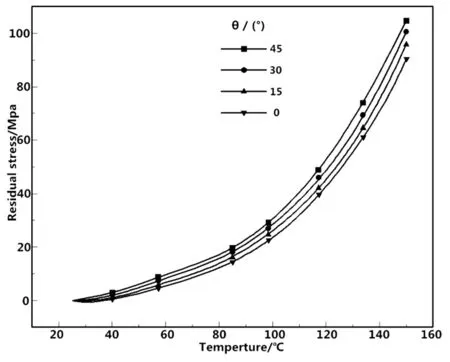

在相同的邊界條件和載荷情況下,分梯度設(shè)置壓輥滾動(dòng)的角度θ和溫度,觀察殘余應(yīng)力在不同方向上的變化情況如圖10和圖11所示。

圖10 y-z方向殘余應(yīng)力變化

圖11 x方向殘余應(yīng)力變化情況

由圖10和圖11可知,隨著溫度增加在y-z方向和x方向上勻呈現(xiàn)增大的趨勢(shì)。在y-z方向上碳纖維復(fù)合材料帶的最大殘余應(yīng)力為108MPa,位于θ=45°的位置上,最小殘余應(yīng)力位于θ=0°的位置上。并且隨著θ數(shù)值的不斷增大,殘余應(yīng)力逐漸變大;由圖11可知,碳纖維復(fù)合材料帶的殘余應(yīng)力在x軸上隨著溫度的升高不斷增大,并且隨著θ值的不斷變大而逐漸變大,且變化情況明顯[6]。

3.2 壓力對(duì)碳纖維復(fù)合材料帶殘余應(yīng)力分布的影響

壓力作用下碳纖維復(fù)合材料殘余應(yīng)力分布情況如圖12所示。

圖12 壓力作用下殘余應(yīng)力分布

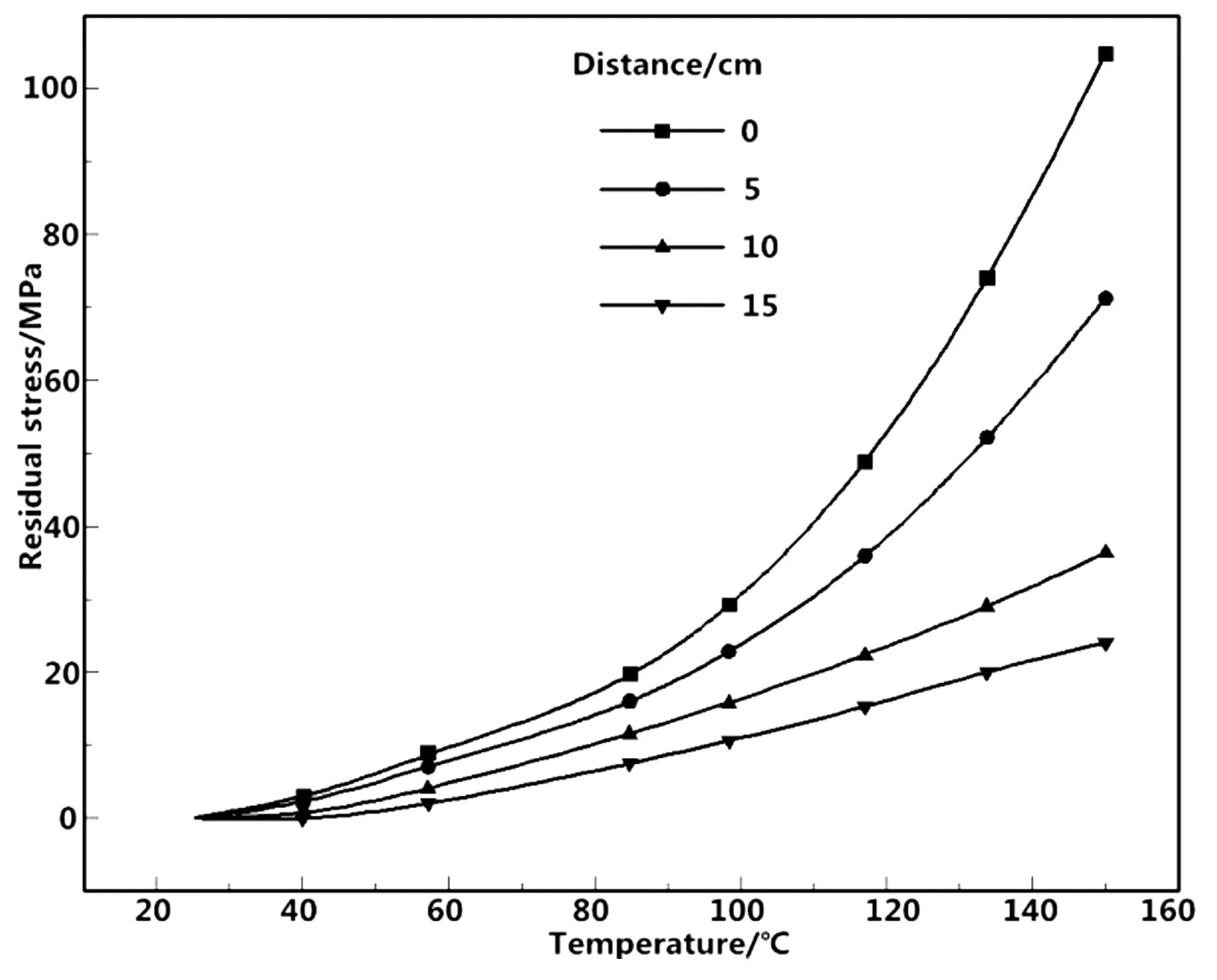

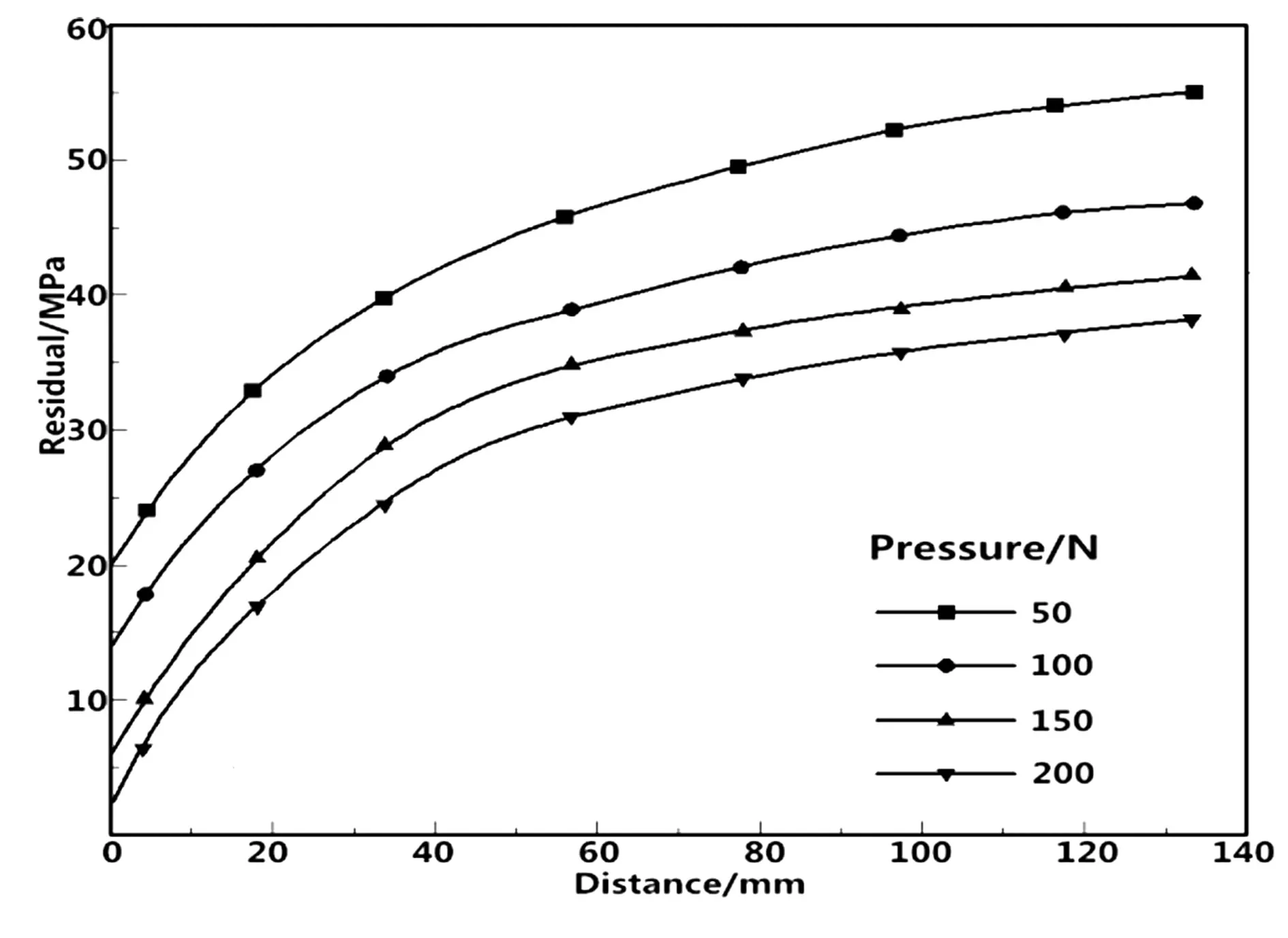

由壓輥向碳纖維復(fù)合材料帶施加不同梯度的壓力,圖13為碳纖維復(fù)合材料帶在壓力作用下殘余應(yīng)力分布情況。殘余應(yīng)力隨著壓輥壓力的增大而逐漸增大,當(dāng)增大到一定程度時(shí)逐漸趨于飽和,增加速度逐漸變慢。

圖13 碳纖維復(fù)合材料帶在壓力作用下殘余應(yīng)力分布

建立碳纖維復(fù)合材料帶模型,分析仿真模擬殼體成型過(guò)程中溫度和壓力等工藝參數(shù)對(duì)碳纖維復(fù)合材料帶殘余應(yīng)力的影響規(guī)律可以發(fā)現(xiàn),適當(dāng)?shù)奶岣呒訜釡囟然蛟黾訅狠亴?duì)碳纖維復(fù)合材料帶的壓力可以減小在殼體鋪放過(guò)程中產(chǎn)生的殘余應(yīng)力[7]。

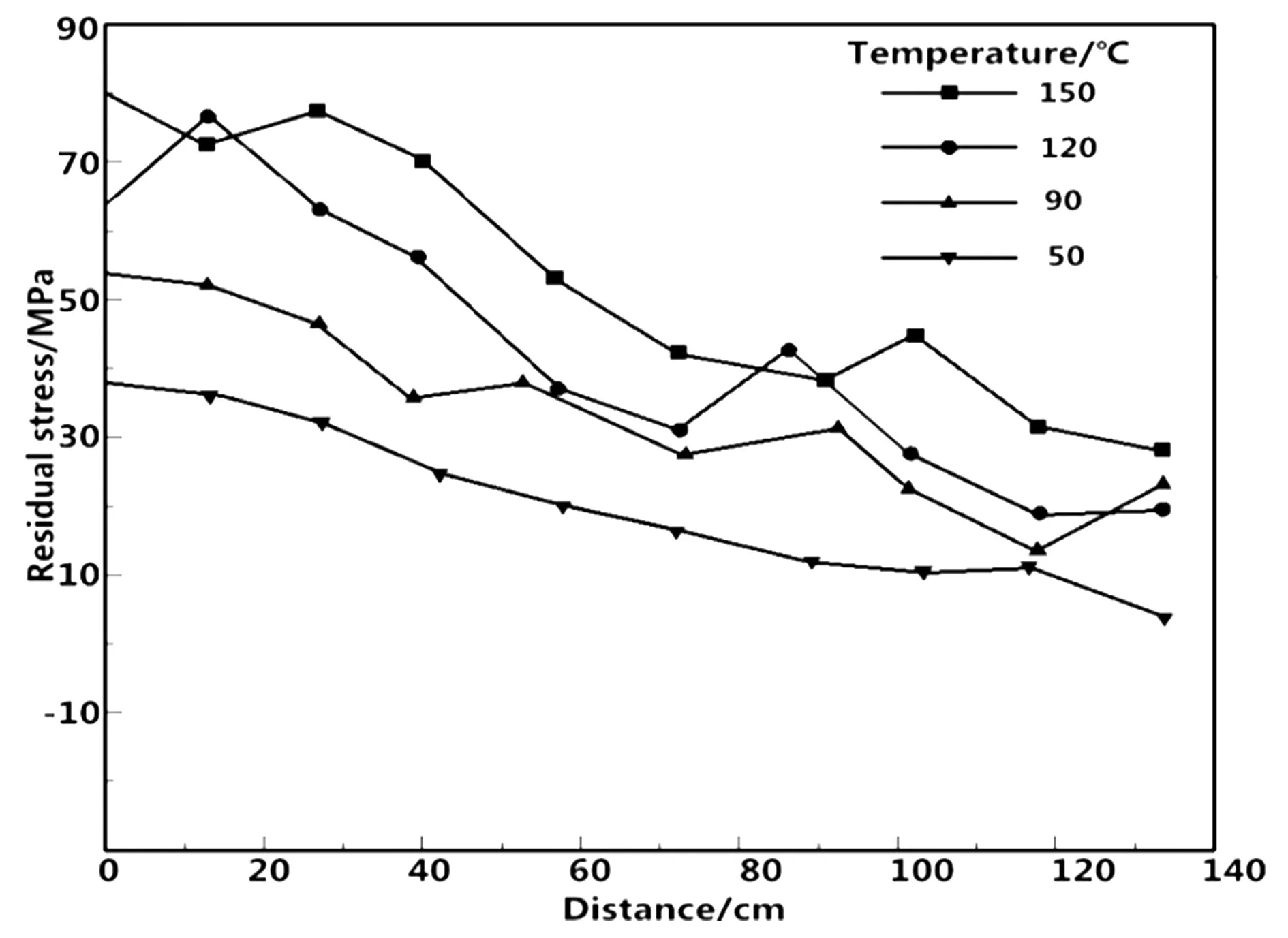

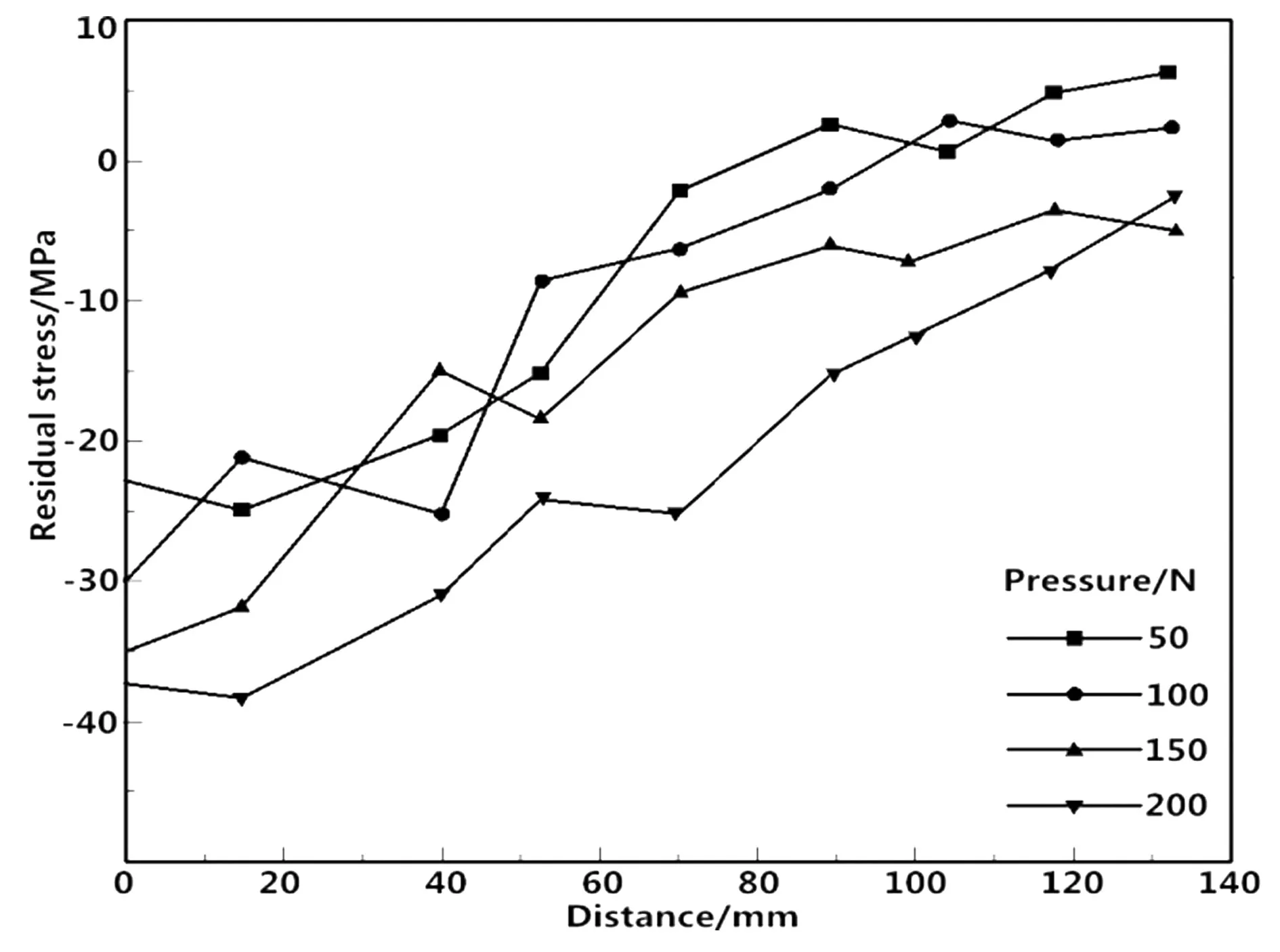

4 實(shí)驗(yàn)研究

為了進(jìn)一步探究溫度及壓力對(duì)殼體鋪放過(guò)程中產(chǎn)生的殘余應(yīng)力的影響規(guī)律,搭建了殼體成型系統(tǒng)進(jìn)行鋪放實(shí)驗(yàn),并采用殘余應(yīng)力測(cè)試儀對(duì)殘余應(yīng)力進(jìn)行測(cè)試,實(shí)驗(yàn)結(jié)果如圖14和圖15所示,圖14為溫度不同時(shí)碳纖維復(fù)合材料帶殘余應(yīng)力測(cè)試結(jié)果,隨著激光功率的增大,加熱溫度逐漸升高,殘余應(yīng)力整體上呈現(xiàn)出變大的趨勢(shì),且最大值和最小值的位置均發(fā)生改變;圖15為壓力不同時(shí)碳纖維復(fù)合材料帶殘余應(yīng)力測(cè)試結(jié)果,隨著壓輥對(duì)纖維帶的壓力不斷變大,殘余應(yīng)力呈現(xiàn)出總體變大的趨勢(shì),并且隨著壓輥的移動(dòng),殘余應(yīng)力的值逐漸趨于平穩(wěn)。

圖14 不同溫度產(chǎn)生的殘余應(yīng)力測(cè)試結(jié)果

圖15 不同壓力時(shí)產(chǎn)生的殘余應(yīng)力測(cè)試結(jié)果

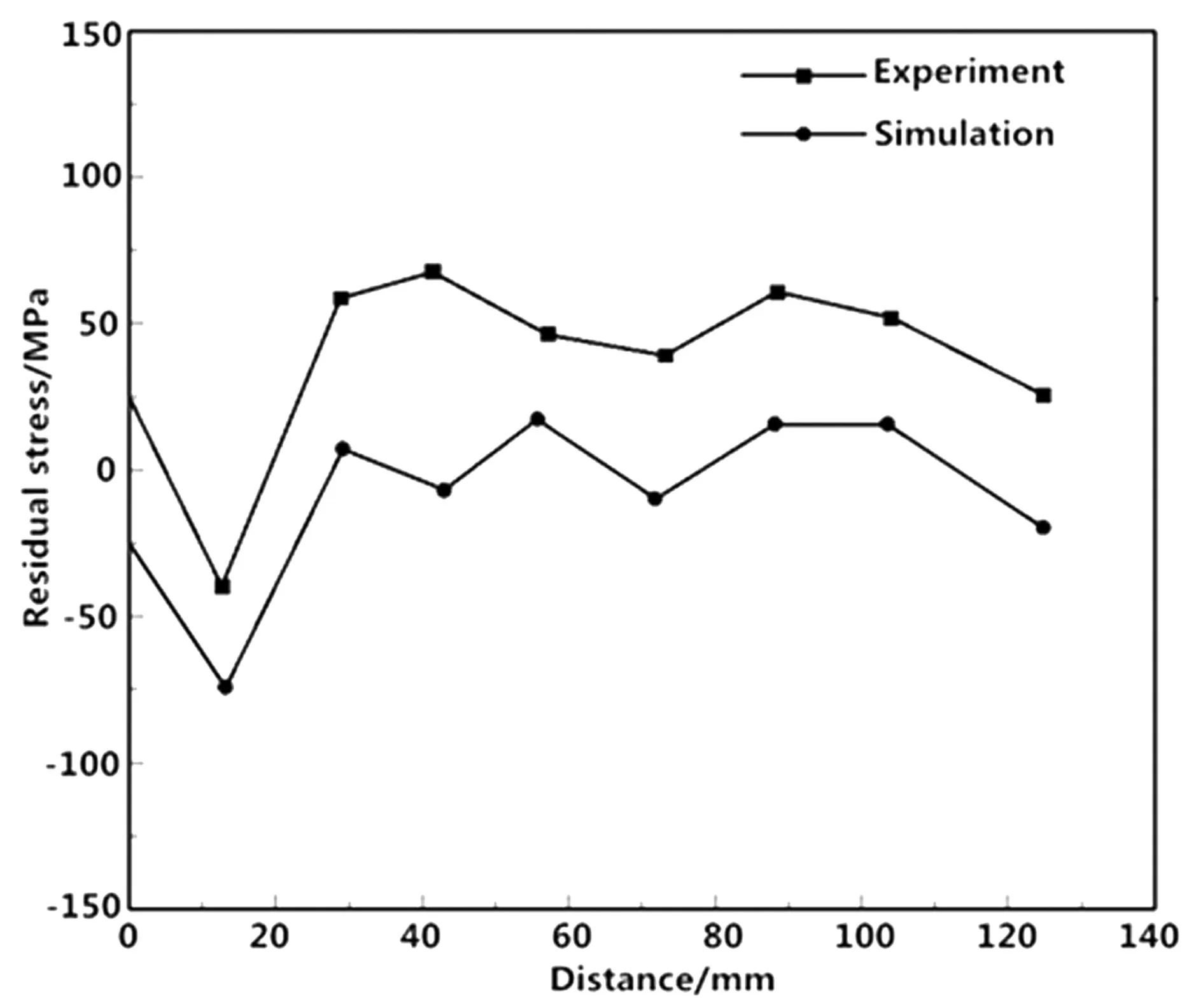

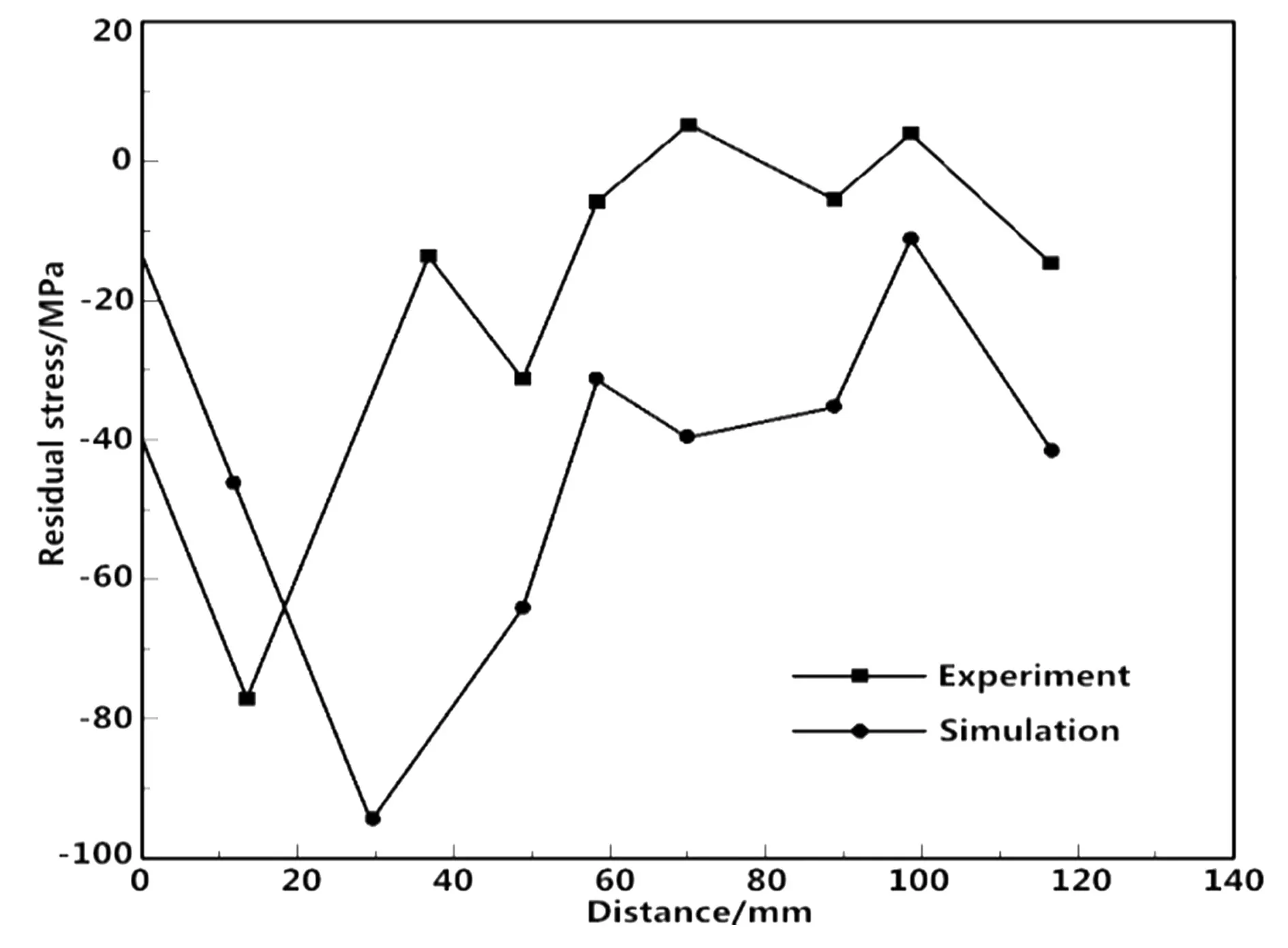

4.1 殘余應(yīng)力模擬仿真結(jié)果與實(shí)驗(yàn)結(jié)果對(duì)比

殼體成型實(shí)驗(yàn)裝置參數(shù):激光器加熱溫度為25°C~150°C、鋪放速度為v=10mm/s、鋪放壓力為10~200N。由圖16和圖17可以看出當(dāng)溫度和壓力參數(shù)分別相同時(shí),模擬仿真和實(shí)驗(yàn)得到的殘余應(yīng)力分布結(jié)果基本一致,只是模擬仿真和實(shí)驗(yàn)得到的殘余應(yīng)力最大值和最小值存在稍許差異。

圖16 溫度相同時(shí)仿真和實(shí)驗(yàn)結(jié)果對(duì)比

圖17 壓力相同時(shí)仿真和實(shí)驗(yàn)結(jié)果對(duì)比

5 結(jié)論

溫度和壓力對(duì)碳纖維復(fù)合材料帶的殘余應(yīng)力的影響較大。當(dāng)加熱溫度逐漸升高時(shí),碳纖維復(fù)合材料帶的殘余應(yīng)力也隨之變大,其中y-z方向內(nèi)的最大殘余應(yīng)力出現(xiàn)在θ=45°的方向上并且隨著θ的逐漸增大,碳纖維復(fù)合材料帶表面的最大殘余應(yīng)力值逐漸降低,在x方向上的殘余應(yīng)力隨著與y-z方向距離的逐漸增大而逐漸變小;在壓力作用下,碳纖維復(fù)合材料帶的殘余應(yīng)力主要集中在與壓輥接觸的區(qū)域內(nèi),并且隨著壓輥壓力的逐漸變大而變大,當(dāng)壓輥所施加的壓力達(dá)到一定限度時(shí),殘余應(yīng)力逐漸趨于平穩(wěn)。并且在壓力作用下,隨著壓輥與y-z方向距離的增大,殘余應(yīng)力呈現(xiàn)出減小的趨勢(shì)。