燃用準東煤鍋爐水冷壁沾污系數流固耦合模擬

康志忠, 丁 先

(華北電力大學 能源動力與機械工程學院,北京 102206)

符號說明:

q——受熱面換熱量,kg/m3

Thy——爐膛火焰平均溫度,K

αb——受熱面吸收率

ζ——沾污系數

ρs——灰渣密度,kg/m3

λs——灰渣導熱系數,W/(m·K)

T——對應邊界上的固體區域溫度,K

x、y、z——空間直角坐標系中的3個方向

Jhy——爐膛火焰有效輻射,W/m2

ab——受熱面黑度

σ0——斯忒藩-玻爾茲曼常數,為5.67×10-11kW/(m2·K4)

α——熱擴散系數,m2/s

cs——灰渣比熱容,J/(kg·K)

h1——水冷壁與工質間傳熱系數,W/(m2·K)

h2——保溫層外表面與環境間傳熱系數,W/(m2·K)

n——對應固體邊界法線方向

Jb——受熱面有效輻射,W/m2

a1——爐膛黑度

Eb——相同溫度下黑體的輻射強度,W/m2

Tg——工質溫度,K

λe——渣層有效導熱系數,W/(m·K)

Tk——環境溫度,K

φ——渣層中煙氣體積分數,%

X——結渣厚度,mm

λ——水冷壁傳熱系數,W/(m·K)

燃煤鍋爐在運行時,受熱面結渣的危害較大,最直接的影響就是阻礙工質吸熱,工質受熱不均勻,降低了鍋爐效率[1]。在鍋爐設計計算時,沾污系數的取值至關重要,其值會影響爐膛出口煙溫,進而影響爐膛的結構設計。但大多數研究都是根據煤階和燃煤方式來判斷沾污系數,沒有具體的理論依據支撐。因此,給出具體的沾污系數選擇方法和理論依據是保證鍋爐設計計算結果與實際運行情況相符的前提條件。

沾污系數主要取決于水冷壁受熱面的沾污程度。而對于燃用準東煤這類結渣非常嚴重的鍋爐,爐膛全部被渣層覆蓋,并且水冷壁上無大塊固態渣,但灰渣卻呈熔融狀態順著水冷壁流至灰斗,嚴重影響了鍋爐的安全運行[2-4]。造成結渣現象嚴重的一個重要因素是準東煤中富含鈉[5],其結渣成分以SiO2、CaSO4和NaAlSiO4、NaAlSi2O6等硅鋁酸鹽為主[6]。

筆者針對某燃用準東煤發電廠的超臨界鍋爐膜式水冷壁,通過改變結渣厚度,模擬各工況下沾污系數與結渣厚度間的關系,并擬合出二者的關系式。

1 研究方法

在鍋爐熱力計算中,為了避免爐膛火焰溫度的不均勻性造成計算困難,將其簡化為爐膛火焰平均溫度Thy,火焰輻射按爐膛火焰平均溫度考慮。根據灰體有效輻射的概念,爐膛壁面的有效輻射為壁面本身的輻射加上對爐膛火焰有效輻射的反射,即

q=Jhy-Jb

(1)

Jb=abEb+(1-αb)Jhy

(2)

(3)

當受熱面潔凈時,受熱面溫度Tb不高,且受熱面黑度ab接近1,受熱面有效輻射Jb比爐膛火焰有效輻射Jhy小得多,可忽略。但在鍋爐實際運行時受熱面存在污染,外壁積有渣層,換熱能力減弱,受熱面溫度升高,忽略Jb后會造成誤差,即需要用表征受熱面輻射能力的沾污系數ζ進行修正,沾污系數越大,污染越輕[7]。

(4)

與現有文獻[8]中模擬方法不同,筆者考慮了工質流動對水冷壁換熱的影響,并采用Fluent軟件進行數值模擬,通過調節水冷壁入口工質狀態、爐膛火焰平均溫度和結渣厚度來模擬不同工況下水冷壁的溫度場,并通過計算得到水冷壁的沾污系數。另外,通過擬合得到不同工況下沾污系數與結渣厚度的關系式。

2 計算模型

2.1 物理模型

所采用的數值模擬物理模型是在某電廠膜式水冷壁的基礎上進行了簡化,如圖1所示。水冷壁內徑為32 mm,外徑為44 mm,鰭端厚度和鰭根厚度均為6.4 mm,保溫層厚度為152 mm,結渣厚度為0~90 mm,節距為104 mm,模型高度為100 mm。利用ICEM對模型進行網格劃分,圖2給出了結渣厚度為50 mm時的網格。

圖1 物理模型截面示意圖

圖2 結渣厚度為50 mm時的網格

2.2 材料屬性

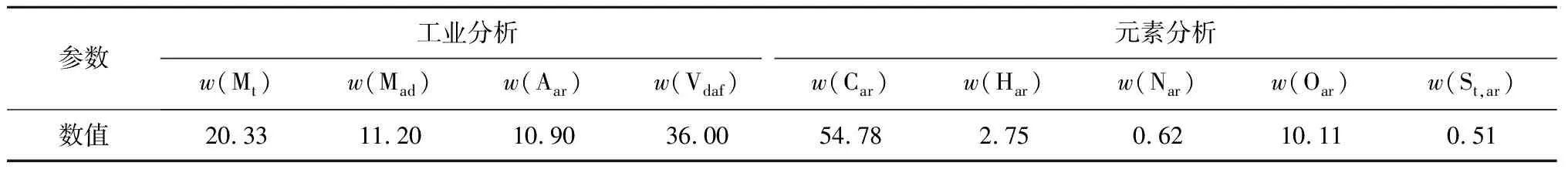

為使計算得到的沾污系數更接近于真實值,水冷壁處渣層的有效導熱系數的選取尤為重要。根據全燒準東煤鍋爐水冷壁處渣層成分[2](見表1),在不考慮渣層中存在煙氣的情況下,根據文獻[9]中的計算方法計算灰渣的導熱系數。

λs=αρscs

(5)

(6)

cs=x1c1+x2c2+x3c3+…

(7)

其中,α取4.5×10-7,根據灰渣中各成分的質量分數計算灰渣密度,根據灰渣中各成分的比熱容ci和摩爾分數xi計算灰渣比熱容。

表1 全燒準東煤鍋爐水冷壁處的渣層成分

但考慮到渣層氣泡中煙氣對渣層有效導熱系數的影響,根據準東煤成分分析(見表2)計算出煙氣成分[7]。再根據文獻[10]中的方法計算出煙氣的導熱系數,其值為8.9×10-3W/(m·K)。最后選取Maxwell-Eucken模型[11]計算含有煙氣氣泡渣層的有效導熱系數,見式(8),其中λc為連續相導熱系數,取灰渣導熱系數λs;λd為離散相導熱系數,取煙氣導熱系數。

(8)

考慮到煙氣體積分數φ從0增大到10%時,渣層有效導熱系數從1.376 W/(m·K)減小到1.181 W/(m·K),變化幅度較小,本文選取φ為5%時對應的渣層有效導熱系數λe為1.276 W/(m·K)。

表2 準東煤煤質特性

保溫層材料選用硅酸鋁纖維氈,水冷壁材料為15CrMo,工質選取26 MPa下433 K、653 K和713 K的水,工質熱力學參數通過IAPWS-IF97[12]計算。模擬中主要材料的物性參數見表3。

表3 各材料物性參數

2.3 邊界條件

鍋爐中膜式水冷壁的管子和鰭片是主要受熱面,其主要受熱方式為爐內高溫火焰的輻射加熱,然后通過管壁的導熱將熱量以對流換熱的方式傳遞給管內工質。根據文獻[13]~文獻[15],引入以下合理假設:

(1) 水冷壁管壁內沿高度方向的導熱很少,可以忽略不計,因此工質熱力學性質取入口狀態下工質的參數;

(2) 由于鍋爐在啟動、停運和變負荷運行時的溫度隨時間的變化率很慢,水冷壁溫度場變化率也足夠緩慢,所以可將水冷壁管壁和鰭片中的導熱視為穩態導熱;

(3) 不考慮管內工質與管內壁之間傳熱系數沿周向分布的不均勻性,任一截面的管內壁與工質間的對流傳熱系數和工質溫度都看成是沿管內周向均勻分布,并在某一個工況下穩定不變;

(4) 渣層受熱面AB受到均勻輻射加熱,且角系數一定;

(5) 膜式水冷壁的金屬材料和保溫材料是均勻的、各向同性的,只考慮其導熱系數隨溫度的變化而變化;

(6) 圓管與鰭片連接處的接觸熱阻忽略不計;

(7) 對其中流體區域進行穩態求解,得出耦合邊界上的局部熱流密度和溫度梯度,作為固體區域的邊界條件。

基于以上假設,可以給出計算域橫截面上的導熱微分方程式:

(9)

流動邊界條件:工質入口壓力為26 MPa,3個工況的入口溫度取433 K、653 K和713 K。

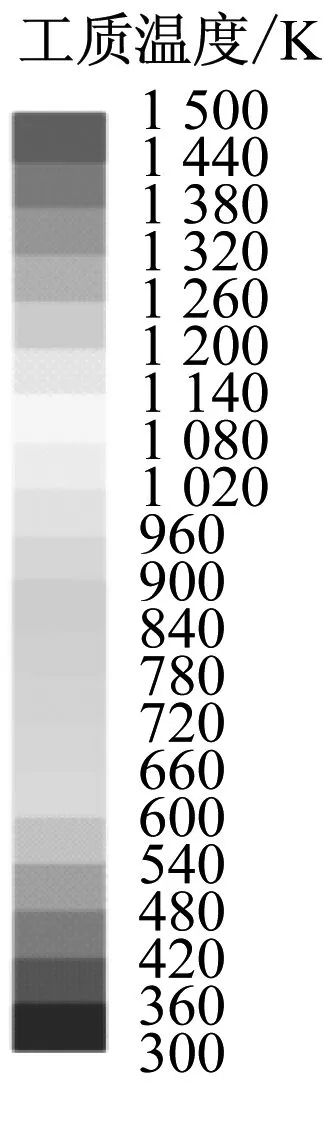

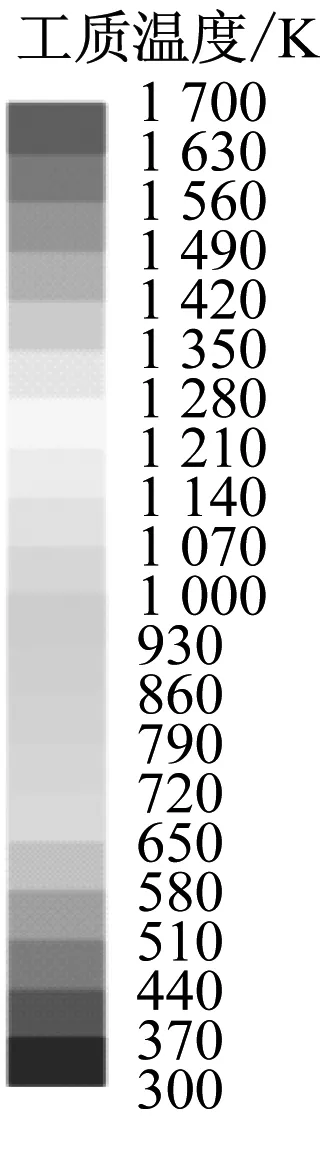

溫度邊界條件:3個工況受熱面受到爐膛火焰平均溫度Thy為1 500 K、1 700 K和1 900 K的輻射加熱,保溫層外表面與環境間傳熱系數h2取11.63 W/(m2·K),環境溫度Tk取298 K,其他固體邊界設為絕熱。

通過改變爐膛火焰平均溫度Thy來預測鍋爐實際運行中不同負荷時結渣厚度對沾污系數的影響,通過改變工質溫度Tg來預測水冷壁不同高度位置沾污系數的變化情況。

3 模擬結果與分析

3.1 沾污系數

圖3給出了不同工質溫度下沾污系數ζ與結渣厚度X的關系,圖4給出了不同爐膛火焰平均溫度下沾污系數ζ與結渣厚度X的關系。

通過模擬獲得各工況下X=0、10 mm、30 mm、50 mm、70 mm和90 mm 6種結渣厚度下的沾污系數,利用Origin軟件進行形如ζ=y0exp(-X/C)+b的一元指數回歸擬合,擬合優度較好,確定系數R2均大于0.95。各工況下控制擬合曲線方程的偏移量b、振幅y0和衰變常數C等參數見表4。在鍋爐實際運行中,這些參數與鍋爐負荷、水冷壁沿爐膛高度位置等工況條件有關,因此在爐膛設計計算時,可以根據負荷和爐膛高度,給定結渣厚度即可求出該區域的沾污系數。

3.1.1 渣層厚度對沾污系數的影響

由圖3可以看出,隨結渣厚度X的增大,沾污系數ζ減小,這是因為結渣增加,傳熱熱阻增大,工質吸熱量減少。當結渣厚度從10 mm增大到30 mm時,沾污系數減小了約50%。結渣厚度在30~50 mm時,各工況均出現沾污系數減小緩慢的現象,其原因可能是結渣厚度在此范圍內時,一方面渣層增大傳熱熱阻,水冷壁溫度有所降低,另一方面水冷壁溫度變化造成工質溫度邊界層厚度減小,工質與水冷壁的對流換熱量在此段結渣厚度的減小量較小。當結渣厚度大于50 mm時,沾污系數隨結渣厚度增大而減小的幅度再次變大,其原因可能是水冷壁溫度過低,工質與水冷壁間的溫差減小,造成工質與水冷壁間的換熱動力減小。

(a) Thy=1 500 K

(b) Thy=1 700 K

(c) Thy=1 900 K

Fig.3 Contamination factor vs. slagging thickness at different working medium temperatures

3.1.2 工質溫度對沾污系數的影響

由圖3還可以看出,在保證爐膛火焰平均溫度不變時,相同結渣厚度下,隨著工質溫度的升高,沾污系數減小,這主要是由于水冷壁與工質間的溫差減小,換熱量減小造成的。

工質溫度從433 K升高到653 K時沾污系數減小比較明顯,工質溫度從653 K升高到713 K時沾污系數變化較小,這主要與工質在水冷壁中的狀態有關,說明氣態工質在水冷壁中流動時,由于氣態擾動性比液態好,隨著工質吸熱升溫,沾污系數變化較小,同時也說明對于燃用準東煤這類渣層呈熔融態平鋪于水冷壁上的鍋爐,水冷壁在不同爐膛高度的渣層厚度差異較小,但對應的沾污系數卻存在較大差異,在工質汽化前沾污系數隨爐膛高度增大而減小,汽化后沾污系數隨爐膛高度增大變化較小。

(a) Tg=433 K

(b) Tg=653 K

(c) Tg=713 K

參數Thy/K1 5001 7001 900Tg/K433653713433653713433653713y00.8110.5290.4830.5310.4560.4260.4490.4210.401C103.22848.12741.20944.07932.94530.53128.85922.44820.727b-0.1870.0530.0740.0560.0800.0830.0830.0870.087R20.952 070.959 810.963 810.959 750.971 720.968 060.970 070.969 680.967 82

3.1.3 爐膛火焰平均溫度對沾污系數的影響

由圖4可知,在保證工質溫度不變時,相同結渣厚度下,沾污系數隨著爐膛火焰平均溫度的升高而減小,這是因為受熱面受熱方式為輻射加熱,而工質受熱方式主要是對流換熱,當爐膛火焰平均溫度減小時,輻射到受熱面的熱量相對工質吸收的熱量減小量較大。因此在鍋爐實際運行中,適當降低鍋爐負荷可以增大鍋爐燃煤利用率,這一點在文獻[16]中得到論證。

3.2 溫度場

圖5給出了各工況在模型高度為50 mm處的截面溫度場。由于水冷壁受熱面受到的爐內輻射熱流是均勻分布的,管內工質與水冷壁間的對流傳熱系數和工質溫度也可以看作為沿中心線上下對稱分布,所以得到的溫度場分布上下對稱。

由圖5可知,不同工況下在水冷壁表面潔凈時,溫度最高的點是向火側鰭片端點,但溫度最高值與爐膛火焰平均溫度差距較大,這是因為水冷壁導熱能力強和工質吸熱;在結渣時,高溫區域出現在沾污表面,且隨著結渣厚度的增大,高溫區域增大,溫度最高值與爐膛火焰平均溫度幾乎一致,這是因為渣層導熱能力較差,阻礙了工質吸熱。渣層表面向爐膛的輻射熱量隨渣層表面溫度呈指數增長,既而導致水冷壁溫度急劇下降,工質換熱量和沾污系數減小。由圖5還可知,在保證爐膛火焰平均溫度不變時,各工況下保溫層的低溫區域隨結渣厚度的增大而增大,進一步說明結渣影響工質吸熱升溫。

4 結 論

(1) 通過模擬得到了各工況下水冷壁沾污系數隨結渣厚度變化的擬合公式,可為鍋爐設計計算時不同工況下沾污系數的選取提供參考。

(2) 各工況下沾污系數與結渣厚度呈指數函數關系。結渣厚度從10 mm增大到30 mm時,沾污系數減小了約50%。

(3) 各工況下結渣厚度在30~50 mm時,沾污系數變化較小。從穩定運行角度考慮,容易結渣的鍋爐在運行時建議及時吹灰打渣,控制其結渣厚度在30~50 mm。

Fig.5 Cross-section temperature profiles at 50 mm height under different conditions

(4) 在結渣厚度一定時,隨爐膛火焰平均溫度的升高,沾污系數明顯減小。對結渣較嚴重的鍋爐,在其運行時建議適當降低爐膛溫度。

(5) 在結渣厚度一定時,在工質汽化前沾污系數沿爐膛高度增大而有所減小,要重視對爐膛上部區域的沾污防控。