變電構架復雜節點仿真分析系統開發與應用

劉建秋,商文念,趙海濤,魏珍中,李林

(1.山東電力工程咨詢院有限公司,山東 濟南 250199;2.河海大學土木與交通學院,江蘇 南京 210098)

大型變電構架節點型式多樣、受力狀況復雜、荷載組合繁多,通常一個構架的設計涉及數百個工況的組合和校核。變電構架為空間三維結構體系,但為便于計算,設計規范中將其簡化為空間桿系結構[1],多數的有限元仿真計算分析也是同樣簡化[2]。處于桿系結構交匯處的構架節點,被視為一個整體,借助桿端內力進行分析,從而無法精確分析復雜構架節點中各部件的受力狀態[3-4]。因此,目前對于構架節點內部各組成構件的設計多依靠經驗進行,板材和螺栓選型缺乏計算依據,為保證結構的安全,設計大多過于保守。

然而,由于構架節點構成復雜、組成部件較多,工程設計人員若是對每個構架節點均進行三維有限元建模和仿真分析,則工程量非常大。此外,網格劃分精度和計算分析過程的求解設置,也對一般設計人員造成較大困擾。因此,針對構架復雜節點的主要特征,對典型型式的構架節點進行參數化、可視化有限元建模和仿真分析系統的開發,將大大縮短設計人員的計算分析周期,提高設計效率和設計精度。

1 參數化設計方法與步驟

變電構架節點雖然型式多樣,但是在設計過程中,同一種型式的構架其節點通常為2~3種,如終端構架、中間構架或轉角構架,并且這些構架節點的組成形式和部件構成通常是固定的。因此,對于常用的構架節點型式,將其幾何尺寸、材料參數、網格劃分和后處理等進行特征提取并進行參數化設計,可以較大程度地提高設計效率。

常見的參數化方法主要有4種:代數方法、人工智能方法、直接操作法和語言描述法[10]。各種參數化設計的實現方法由于目的與環境各異,其功能也各有側重或不同。由于語言描述法使模型修改簡單易行,對于非尺寸鏈上的元素可不必設置參數名,用戶不必擔心其是否準確設置,程序能根據用戶定義的約束條件,自動求出物體的精確模型。因此,本文變電構架復雜節點的建模系統采用ANSYS中APDL及UIDL的語言描述法。具體步驟如下:

(1)提取特征參數。分析工程圖紙,根據模型的幾何結構、形狀特征抽象提取描述模型的特征參數,并根據模型特點在保證精度的前提下適當簡化。分析模型的定形和定位尺寸,研究幾何尺寸鏈,定義幾何尺寸參量。

(2)定義參數值。定義必須的幾何尺寸參數,可以賦予相應的常用值。

(3)創建幾何模型。采用參數變量名作為幾何尺寸輸入,同時采用輸入指定編號的方法來進行幾何對象的創建,并命名好組件,再利用組件進行操作處理,如布爾操作、鏡像等。

(4)賦予材料屬性。定義每個部件的材料屬性參數變量名,根據工程實際采用的材料賦予相應的材料參數值,使得任一構件的材料屬性根據實際工程情況而確定。

(5)單元網格劃分。根據幾何拓撲特征劃分模型單元網格,對于簡單模型采用映射四邊形網格或者掃描單元網格,此類網格規則單元形狀容易控制,精度也較高;對于結構形式復雜的構件,優先考慮映射網格劃分,當映射要求不滿足時則自動轉為自由網格劃分。為網格調整的整體協調與統一設置,本系統開發中設置了網格尺寸控制的主參數,基余各構件的網格尺寸參數均為該主參數的函數,在構件尺寸無較大幅度變化的情況下,僅調整尺寸控制主參數,就能對各構件的網格尺寸進行調節;當局部構件尺寸變化較大的情況下,可以通過調整局部網格尺寸或改變該尺寸與主參數函數關系來進行調節,達到良好的適應性,既保證計算精度又能提高計算效率。

2 用戶界面設計

UIDL是改造和編制ANSYS圖形界面的專用語言,允許用戶對ANSYS軟件圖形界面組項進行添加或修改,提供各類命令的輸入參數接口,支持控制開關選項[11]。用戶利用UIDL可以定制滿足自身需求的新的GUI界面,完成主菜單、對話框和幫助系統界面設計,使有限元分析更加直接明了[12]。

2.1 UIDL的構成

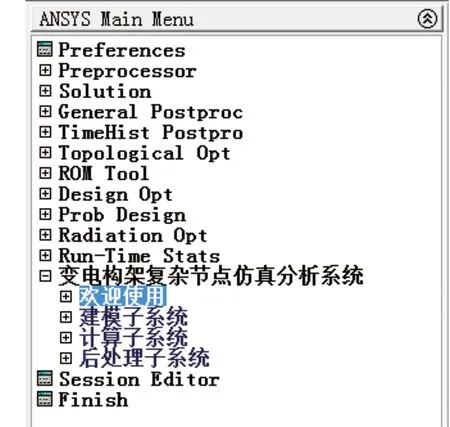

UIDL語言的菜單和標準對話框由控制文件建立,控制文件通常是由一個控制文件頭和若干個構造塊組成,每個構造塊對應一個GUI 元件[13]。

2.1.1 控制文件頭

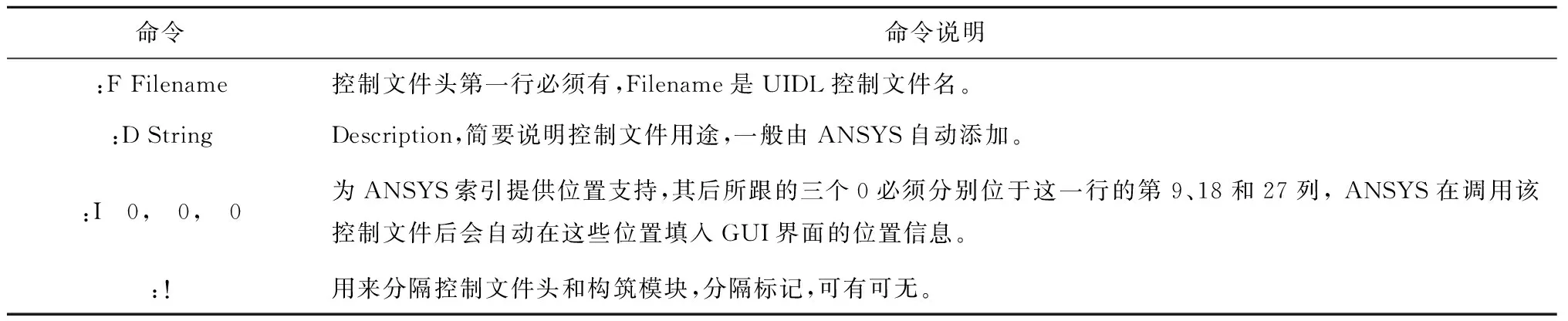

控制文件頭位于.GRN文件的頭部,描述了控制文件的重要信息,如文件名,文件的說明以及GUI的位置信息等,必須以冒號(:)開頭。控制文件頭頭部代碼如下,詳細說明見表1。

:F UIMENU.GRN

:D Modified on %E%, Revision (SID) = %I%

:I 0, 0, 0

:!

表1 控制文件頭命令

2.1.2 構造塊結構

構造塊內容是UIDL控制文件的核心,按照不同的功能類型可劃分為菜單構造塊、命令構造塊和幫助構造塊。構造塊主要由構造塊頭、數據控制和構造塊尾3部分組成。

(1)構造塊頭部分

構造塊頭通常由N、S、T、A、C、D等構成,詳細說明見表2。

(2)數據控制部分

數據控制部分構成了菜單的主要內容和格式,至少需要一行信息,不同的結構塊有不同的語法[11]。

(3)構造塊尾部分

構造塊尾部均以單獨一行“:E END”,標志著構造塊的結束。此外,在構造塊尾部下一行通常用“:!”將各個構造塊隔開。

表2 構造塊頭構成的說明

2.1.3 應用實例

本例通過變電構架復雜節點仿真分析系統的主界面來介紹UIDL的應用,在UIMENU.GRN文件中修改ANSYS的主菜單。具體代碼和說明如下:

:F UIMENU.GRN !建立名為UIMENU.GRN的控制文件

:D Modified on %E%, Revision (SID) = %I%

:I 0, 0, 0 !0位于第9、18和27列

:! !分隔符,分隔控制文件頭和構造塊

:N Men_MyJoint !定義構造塊名字

:S 0, 0, 0 !0位于第9、18和27列

:T Menu !闡述該構造塊類型為菜單構造塊

:A變電構架復雜節點仿真分析系統 !定義出現在子菜單中的名稱

:D變電構架復雜節點仿真分析系統 !構造塊信息描述

Men_Welcome !調用歡迎菜單

Men_MyJointModel !調用建模子系統菜單

Men_MyJointCalac !調用計算子系統菜單

Men_MyPost1 !調用后處理子系統菜單

:E END !構造塊尾部分

:! !分隔標記

2.2 用戶界面設計步驟

用戶界面設計的關鍵,一是核心計算模塊APDL語言的輸入與輸出參數,及其功能的實現;二是正確編制UIDL語言的控制文件。在此基礎上,按照下面的步驟和方法可順利實現適用于變電構架復雜節點的ANSYS菜單界面的二次開發。

步驟1:建工作目錄E:2ND,將C:ProgramFilesANSYS Incv120ansysguien-usUIDL文件夾內的menulist120.ans、UIMENU.GRN、UIFUNC1.GRN和UIFUNC2.GRN四個文件復制到工作目錄下,并編輯menulist120.ans文件內的工作路徑到該工作目錄,用戶每次啟動ANSYS都要進入該目錄作為工作路徑,內容如下。

E:2NDUIMENU.GRN

E:2NDUIFUNC1.GRN

E:2NDUIFUNC2.GRN

步驟2:根據基于APDL語言的分析過程,從菜單結構、功能函數設置以及各對話框、拾取框的布局,變量的輸入輸出形式等方面總體規劃圖形界面的設計。

步驟3:啟動ANSYS查看用戶定義的菜單是否按設計要求出現在ANSYS菜單中,若ANSYS無法正常啟動,或菜單出現的界面與預期不符,則應調試控制文件中的程序,確保程序語言正確和準確。

步驟4:調試完成后再重復步驟3,直至界面設計達到預期效果。

步驟5:基于APDL語言,將用戶界面上需要體現出的各種功能(如建模、計算和輸出等環節),編制入ANSYS核心計算的宏文件。

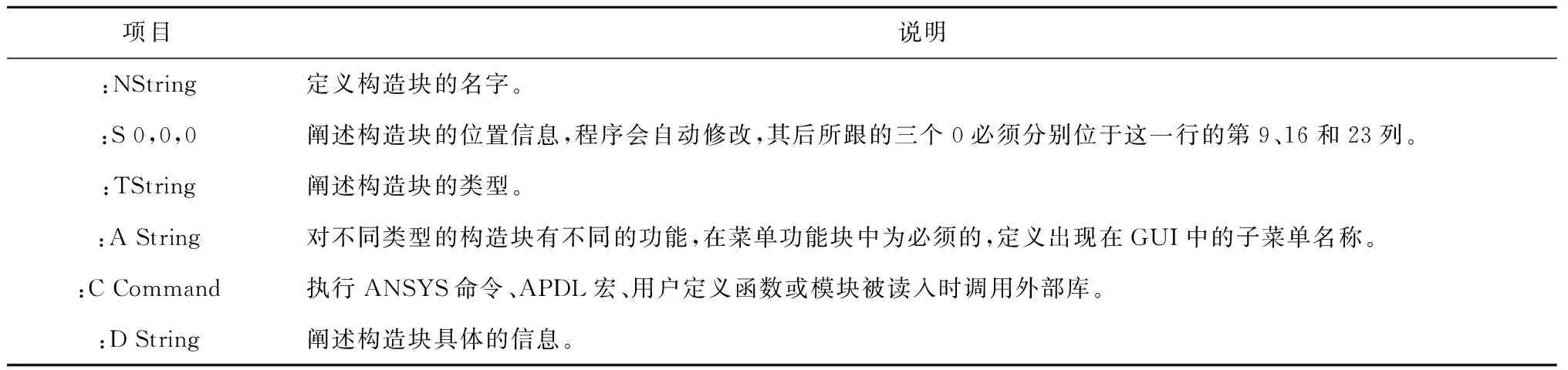

2.3 系統的組成

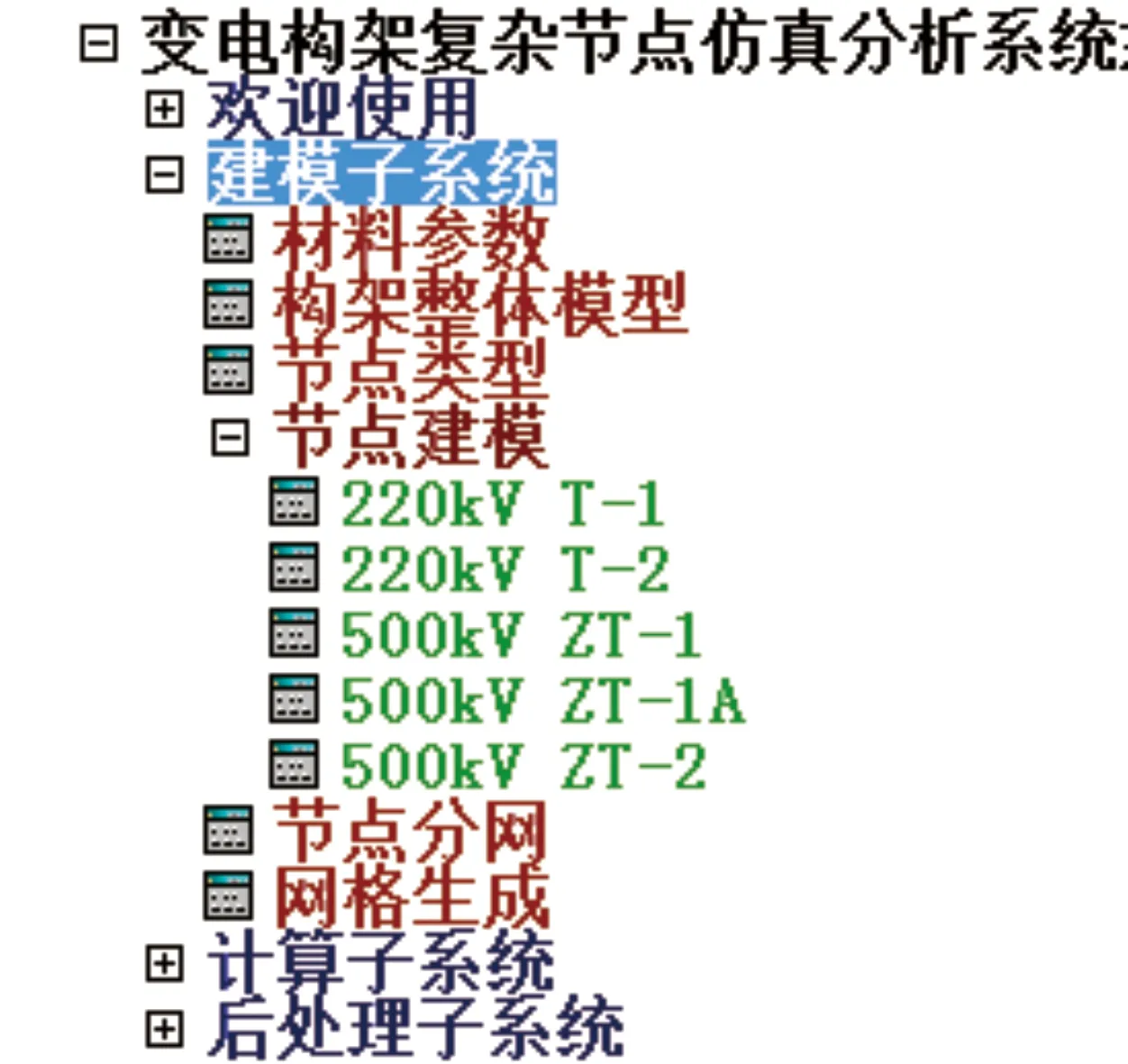

開發的變電構架復雜節點仿真分析系統主要由歡迎界面、建模子系統、計算子系統及后處理子系統4部分組成,主菜單如圖1所示。

圖1 變電構架復雜節點仿真系統主菜單Fig.1 Main menu of simulationanalysis system for complex joint of structural gantry of switchyard

2.3.1 歡迎界面

歡迎界面主要是對系統的簡要介紹,同時提供本系統兩種建模方式的選擇,一種是直接讀入APDL文件,適用于對ANSYS有限元分析比較熟悉的設計人員;另一種是通過系統中的GUI界面按步驟建模,易操作。

2.3.2 建模子系統

圖2 建模子系統菜單Fig.2 Menu of modeling sub-system

建模子系統菜單如圖2所示,包含材料參數、構架整體模型、節點類型、節點建模、節點分網和網格生成5個部分。

材料參數可通過選擇鋼號自動賦值,或手動輸入。在節點類型選項中,可以選擇220 kV T-1等5種典型構架節點型式,進行各組件幾何參數的輸入。

設計人員只需將上述參數輸入完成并確認后,即可生成節點的幾何模型。然后通過節點分網對話框輸入剖分信息,手動指定網格尺寸是指直接輸入構件幾何邊長剖分份數;智能網格剖分控制參數以網格控制主參數為基準的尺寸系數,數值越大,單元尺寸越大,網格越疏。設置好網格尺寸后,賦予構架節點處組件單元類型與材料參數,進行網格劃分,最終完成有限元模型的建立。

2.3.3 計算子系統

變電構架復雜節點仿真分析系統的計算子系統包括分析類型、非線性選項、結果輸出控制、加載過程、施加位移約束、計算運算和讀入計算命令流等七部分。

分析類型中目前設置靜力分析選項。變電構架復雜節點分析涉及的分析重點是法蘭盤相互間的接觸非線性分析。非線性選項主要包括大變形開關、求解器和算法的設置、自適應控制選項、收斂準則的定義和平衡迭代次數的定義。由于接觸問題通常不易收斂,計算分析中需要在荷載步中適時修改剛度矩陣,故通常會選用自適應控制選項。求解器的選擇一般需要根據模型的單元自由度的數量來選擇。ANSYS中提供多種收斂準則,可供計算選擇。

2.3.4 后處理子系統

后處理子系統用以查看并輸出模型的計算結果,包含各個荷載步下的結果數據,可以通過等值線、云圖及動畫演示的形式展示,方便直觀地查看模型計算結果。

3 仿真系統的驗證與應用

3.1 工程概況

某220 kV變電站屋外構架節點,其上下柱通過法蘭與構架中心節點組件相連,下柱為兩根分叉的鋼管,形成人字形柱。人字形柱在平面外采用法蘭的形式與正十二邊形的鋼管梁相連。

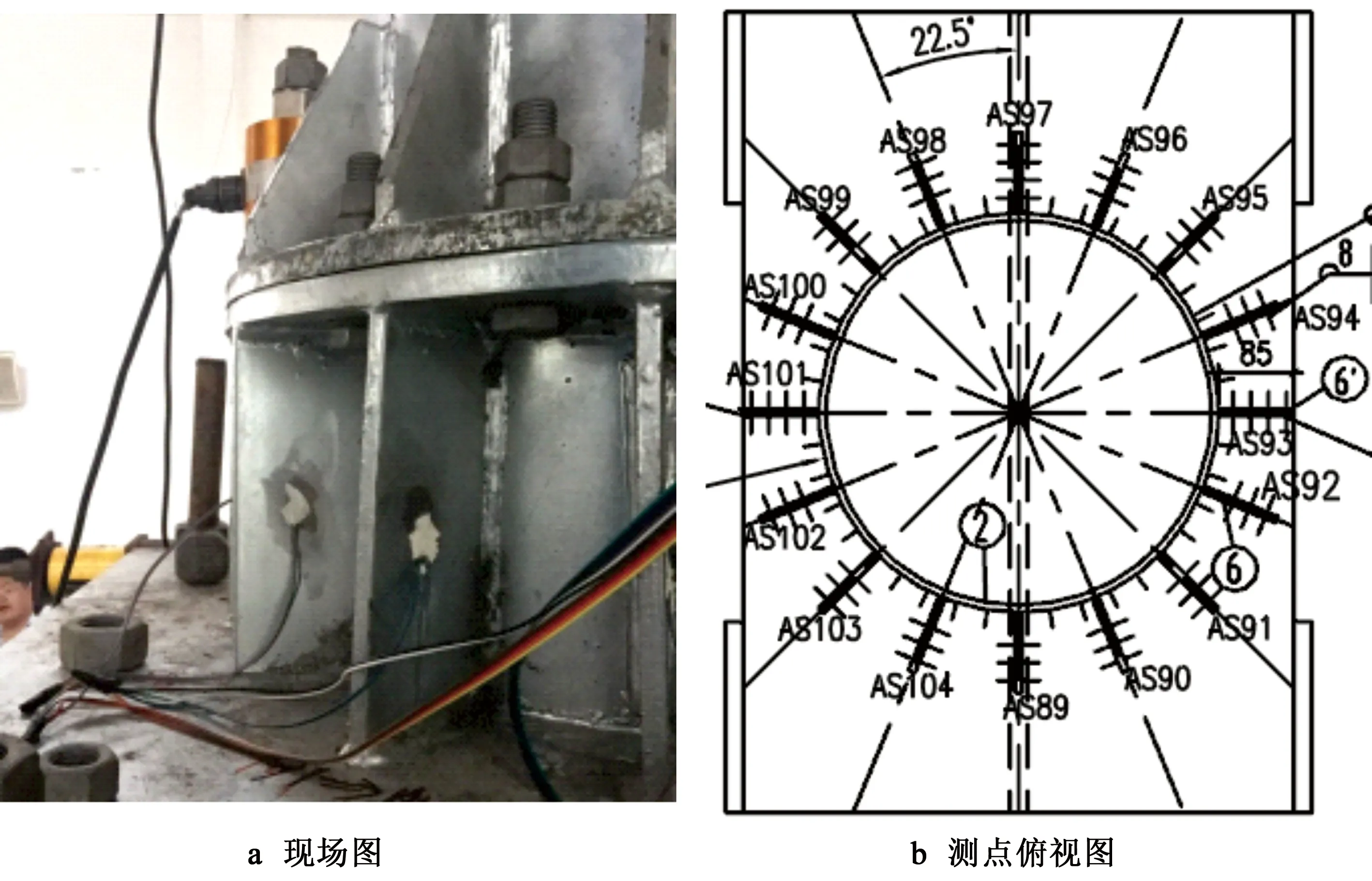

3.2 原型試驗及分析

圖3 構架節點試驗模型Fig.3 Experimental modelfor joint of structural gantry of switchyard

在模型應力復雜的部位粘貼應變片,通過液壓千斤頂對加載點施加荷載,靜態數據采集儀采集各工況下應變值,獲得構架節點變形情況。

3.3 有限元仿真

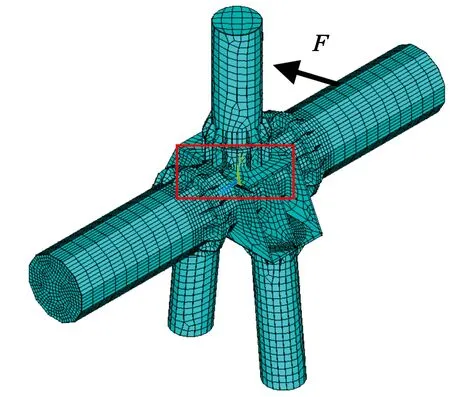

圖4 構架節點有限元網格模型Fig.4 Finite elementmesh model for joint of structural gantry of switchyard

根據試驗模型,采用參數化建模,并劃分網格,建立了有限元網格模型(見圖4),梁柱采用Shell181殼單元,單元總數11 261,節點總數10 504。鋼材根據部件不同分別為Q345B和Q345C管材或板材,采用理想彈塑性模型,屈服強度345.0 MPa。模型底部采取固定約束。為避免加載端應力集中和真實反應試驗加載墊塊的作用,在加載墊塊區域內施加均布荷載的方式模擬千斤頂加載。采用靜力分析進行求解計算。

3.4 結果對比分析

為便于分析比較,本次驗證采取單點加載工況,即在上柱頂部垂直于梁的長度方向施加水平荷載F(如圖4所示),大小為54.85 kN。

取上柱與節點相連處法蘭下部的加勁板處(圖4矩形框內)的應變測試值為分析對象。圖5是上柱加勁板應變片的布置圖,測點AS89位于受拉側,測點AS97位于受壓側。

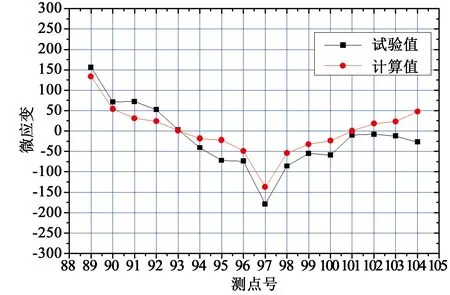

在上柱單點水平荷載作用下,上柱加勁板應變試驗結果與數值仿真計算結果對比見圖6。從圖中總體趨勢可知,從AS89號測點至AS93號測點拉應變逐漸減小至0,從AS93號測點至AS97號測點壓應變逐漸增大至最大值,并且與另一側應變值相對稱,可見試驗結果和數值仿真計算結果定性上均符合材料力學原理。

圖5 上柱加勁板應變測點分布圖Fig.5 Location of test points for strain on stiffenedplate of upper column

圖6 上柱加勁板各測點應變試驗值與計算值Fig.6 Experiment results and calculation value of strain on stiffened plate of upper column

從試驗結果的定量分析來看,試驗測得AS89號測點處拉應變最大值為156.0微應變,AS97號測點處壓應變最大為-179.0微應變,二者基本符合拉壓對稱規律;中和軸處的AS101號測點和AS93號測點微應變分別為-10.0和3.0,接近于理論值0。這是由于模型制作的微小偏差、加載時加載點的不完全精確對正等因素,產生實測應變值有所偏差。從計算結果的定量分析來看,最大拉應變AS89號測點處和最大壓應變AS97號測點處應變值分別為133.78和-137.56微應變,對稱性較好;中和軸處的AS101號測點和AS93號測點微應變分別為0.01和0.98,相較試驗值更接近于理論值0。這是由于有限元計算模型建模為理想模型,幾何尺寸上嚴格對稱、加載點能確保對中、材料參數完全一致,因而與理論值有較好吻合。

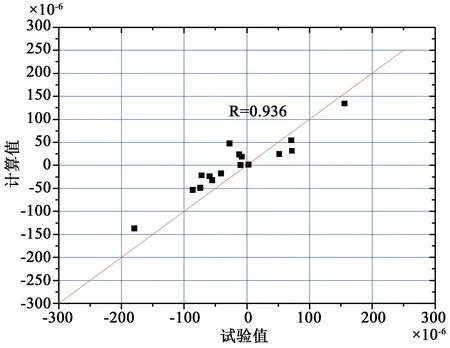

試驗結果與計算結果的比較見圖7,兩者數據相關系數為0.936,可以認為在單點加載工況下兩者結果是基本吻合的。

圖7 計算值與試驗值的比較分析Fig.7 Comparison between calculation value and experiment data

4 結語

本文采用ANSYS二次開發中的參數化程序設計語言APDL和用戶界面設計語言UIDL,開發了變電構架復雜節點仿真分析專用系統。基于參數化建模和友好的用戶交互界面,實現構架節點各組成部件精細化受力分析,彌補了常規設計中節點板材和螺栓選型依據的不足,提高了設計人員的設計效率和設計水平。同時開展了構架節點原型試驗研究,對該仿真系統進行驗證與應用研究。

本文重點研究了構架節點的參數化建模與分析,然而節點僅是構架的組成部分之一。目前變電站構架設計時受力分析常采用STAAD軟件,但該軟件未能對節點進行詳細建模和分析。因此,基于子模型概念,后續進一步將STAAD整體模型與本文構架節點模型進行有效銜接,從而可以更加全面地進行變電站構架及其節點受力分析和設計,為提高變電站構架設計水平提供技術支撐。