合金元素對(duì)新型Zn-Mg-Ni-V-Al合金鍍層可鍍性和耐蝕性的影響

劉 昕,劉燦樓,于武剛,張開雷,江社明,張啟富

(1. 中國鋼研科技集團(tuán)有限公司 新冶高科技集團(tuán)有限公司 先進(jìn)金屬材料涂鍍國家工程實(shí)驗(yàn)室,北京 100081;2.棗莊市計(jì)量測試所,棗莊 277100)

輸變電鍍鋅鋼結(jié)構(gòu)的服役壽命,除與其所處環(huán)境有關(guān)外,還與鋅鍍層的耐蝕性和厚度有關(guān)。根據(jù)GB/T 2694-2010《輸電線路鐵塔制造技術(shù)條件》,常規(guī)鋅鍍層厚度為460 g/m2或610 g/m2。在一般大氣環(huán)境中,現(xiàn)有鋅鍍層的耐蝕性和厚度可以滿足使用要求,但在比較苛刻的腐蝕環(huán)境中,如海洋大氣環(huán)境和工業(yè)污染大氣環(huán)境,常規(guī)鋅鍍層厚度難以滿足構(gòu)件服役壽命的要求[1-2],而進(jìn)一步提高鋅鍍層的厚度在工藝上也難以實(shí)現(xiàn)。因此,開發(fā)耐蝕性更好的鋅合金鍍層替代鋅鍍層以延長輸變電鋼結(jié)構(gòu)件的服役壽命,成為了迫切需要攻克的課題[3-6]。

鍍層的耐蝕性主要取決于其成分,傳統(tǒng)鋅鍍層的主要成分為鋅,并添加了少量鋁(質(zhì)量分?jǐn)?shù)小于0.005%)。向鋅鍍層添加適量的合金元素形成鋅合金鍍層可提高鍍層的耐蝕性[7-15]。與鋅鍍層相比,鋅合金鍍層的耐蝕性提高,這使鍍層厚度可適當(dāng)減薄,從而減少了鋅資源的消耗。

本工作以傳統(tǒng)熱浸鍍鋅為基礎(chǔ),通過正交法設(shè)計(jì)鋅合金鍍層中各合金元素的添加量,并研究了不同成分鋅合金鍍層的可鍍性和耐蝕性,以期得到合金元素添加量較低且耐蝕性優(yōu)良的新型鋅合金鍍層,從而滿足苛刻腐蝕環(huán)境中的使用要求。

1 試驗(yàn)

1.1 鍍層制備

輸變電鋼構(gòu)件主要為各種型鋼及焊接件,為了使試驗(yàn)接近實(shí)際工業(yè)生產(chǎn),選用3 mm厚Q235熱軋板作為基材。將Q235熱軋板切割成110 mm×65 mm的試樣,然后對(duì)其進(jìn)行熱浸鍍,工藝流程為:堿洗→水漂洗→酸洗→水漂洗→助鍍→烘干→熱浸鍍→冷卻。試樣先在35~50 ℃的金屬清洗劑溶液中浸泡5 min,然后用刷子刷洗去除表面的油和污物,用清水漂洗后再放入添加緩蝕劑的鹽酸溶液(質(zhì)量分?jǐn)?shù)12%~18%)中室溫酸洗除銹;清水漂洗后將試樣放入60 ℃助鍍劑中浸泡一段時(shí)間,然后置于干燥爐中,待其表面助鍍液徹底烘干后,在450 ℃含不同合金成分的鍍液中進(jìn)行熱浸鍍;出鍋后試樣先空冷,待表面鍍層完全凝固后再水冷至室溫。熱浸鍍采用傳統(tǒng)鋅氨助鍍劑,其成分為130 g/L NH4Cl和160 g/L ZnCl2,浸鍍時(shí)間為1.5 min。

鋅合金鍍層中鎂含量較低時(shí)(鎂質(zhì)量分?jǐn)?shù)小于0.5%),隨著鎂含量的增加,鍍層的耐蝕性提高較快[16]。由于鎂的高溫氧化特性,添加鎂的合金鍍層中必須加入一定量的鋁,考慮到高鋁鍍層與傳統(tǒng)鋅銨溶劑的相容性,批量鍍鋅時(shí)鋁添加量一般不能超過0.02%(質(zhì)量分?jǐn)?shù),下同),為了研究鋁含量對(duì)鋅合金鍍層性能的影響,將鋁添加量控制在0.05%以內(nèi),在這個(gè)范圍內(nèi)鎂含量也不能太高,控制在1%以內(nèi)。鎳和釩的添加不僅可以解決活性鋼鍍鋅的問題,對(duì)提高耐蝕性也有一定的作用。但它們的價(jià)格較高,考慮到生產(chǎn)成本,鎳和釩的添加量分別控制在0.09%和0.04%以內(nèi)。

為了考察各種合金元素之間的相互影響,根據(jù)上述合金元素添加量的控制范圍,采用正交試驗(yàn)法設(shè)計(jì)鋅合金鍍層的成分,如表1所示,同時(shí)選擇傳統(tǒng)鋅(Zn)鍍層和Zn-Ni-V(Ecoznic)兩種鍍層作為對(duì)比試樣。

1.2 可鍍性測試

在熱浸鍍過程中評(píng)價(jià)各鋅合金鍍層的可鍍性。可鍍性主要表現(xiàn)在以下幾個(gè)方面:與傳統(tǒng)鋅銨溶劑的相容性、熱浸鍍過程中產(chǎn)生的鋅灰和鋅渣量、鍍液的流動(dòng)性。

表1 鋅合金鍍層的成分(質(zhì)量分?jǐn)?shù))Tab. 1 Composition of zinc alloy coatings (mass fraction) %

與傳統(tǒng)鋅銨溶劑的相容性是指采用傳統(tǒng)的鋅銨助鍍?nèi)軇┠芊皴兂龊细竦漠a(chǎn)品。其最主要的評(píng)價(jià)指標(biāo)是各鋅合金鍍層的表面質(zhì)量,鍍層表面平滑、光亮、無漏鍍、無鋅渣、鋅粒附著等缺陷,則表明與傳統(tǒng)鋅銨溶劑相容性好;若鋅合金鍍層表面出現(xiàn)漏鍍、鋅渣等缺陷則說明合金鍍液與傳統(tǒng)鋅銨溶劑不相容。

熱浸鍍鋅過程中會(huì)產(chǎn)生鋅灰和鋅渣,鋅渣又包括密度較小上浮的面渣和密度較大下沉的底渣。面渣和鋅灰量與鍍液的氧化和帶入的鐵元素有關(guān),鍍液在熱浸鍍溫度下長時(shí)間暴露在空氣中,其表面會(huì)氧化形成面渣和鋅灰,熱浸鍍過程中助鍍劑分解時(shí)也會(huì)產(chǎn)生鋅灰。鍍層中添加了多種合金元素,這些元素之間及它們與鍋中的鋅、鐵等元素易形成中間化合物從而在合金鍍液中產(chǎn)生固體顆粒渣,漂浮在鋅液中或沉入鍋底;鎂易于氧化,使得面渣和鋅灰量增加。鋅液中固體顆粒會(huì)附著在鍍件的表面形成鋅渣顆粒,因此其對(duì)鍍液可鍍性的影響也體現(xiàn)在鍍層表面質(zhì)量上。面渣和鋅灰的產(chǎn)生是鍍層金屬在熱浸鍍生產(chǎn)過程中損耗的主要原因,在工件進(jìn)出鍍液時(shí)面渣和鋅灰都要撈干凈,因此在熱浸鍍?cè)囼?yàn)過程中需要記錄面渣和鋅灰的量。由于試驗(yàn)中鋅鍋為小型坩堝,熔鋅量小且試驗(yàn)過程中產(chǎn)生的底渣不能精確定量,而且面渣和鋅灰在撈出時(shí)不易分開,因此在試驗(yàn)過程中記錄較易獲得的鋅灰和面渣生成的總質(zhì)量來衡量合金元素對(duì)熱浸鍍質(zhì)量的影響。

采用圖1所示的特殊形狀冷軋鋼板試樣進(jìn)行熱浸鍍?cè)囼?yàn),評(píng)價(jià)鍍液的流動(dòng)性。熱浸鍍后,在試樣的尖端部位會(huì)形成鋅瘤,鋅瘤的大小反應(yīng)了合金鍍液的流動(dòng)性。在表面條件和工藝條件(鍍液溫度、保溫時(shí)間和升溫速率)相同情況下,形成的鋅瘤越大,說明鍍液的流動(dòng)性越好。鋅瘤的大小以瘤體的厚度(T.N.值)來表征[17],每一種合金鍍層取三個(gè)試樣平均值。

(a) 表面 (b) 截面 圖1 鍍液流動(dòng)性試驗(yàn)用試樣Fig. 1 Sample for flowability test of plating bath: (a) surface; (b) cross-section

1.3 耐蝕性測試

采用中性鹽霧腐蝕試驗(yàn)評(píng)價(jià)鋅合金鍍層的耐蝕性。試樣尺寸為100 mm×65 mm×3 mm,邊部用膠帶封閉。中性鹽霧試驗(yàn)參照GB/T 10125-2012《人造氣氛腐蝕試驗(yàn) 鹽霧試驗(yàn)》標(biāo)準(zhǔn)進(jìn)行,試驗(yàn)時(shí)間720 h。中性鹽霧試驗(yàn)后,按GB/T 16545-1996 《金屬和合金的腐蝕 腐蝕試樣上腐蝕產(chǎn)物的清除》去除試樣表面腐蝕產(chǎn)物,計(jì)算試樣腐蝕前后的質(zhì)量損失。

2 結(jié)果與討論

2.1 可鍍性

2.1.1 鍍層表面質(zhì)量

鍍層的質(zhì)量主要包括外觀表面質(zhì)量、鍍層的均勻性和鍍層附著性等幾個(gè)方面。其中表面質(zhì)量又是最為基礎(chǔ)的指標(biāo),表面質(zhì)量包括鍍層表面是否光滑平整,是否有漏鍍、粘渣現(xiàn)象,表面顏色是否均勻與光亮等。圖2和圖3分別為鋅鍍層、Ecoznic鍍層和不同成分Zn-Mg-Ni-V-Al合金鍍層的宏觀表面形貌。

(a) 鋅鍍層(b) Ecoznic鍍層圖2 鋅鍍層和Ecoznic鍍層的宏觀表面形貌Fig. 2 Macrographs of surfaces of Zn coating (a) and Ecoznic coating (b)

由圖2可以看到:熱浸鍍獲得的鋅鍍層和Ecoznic鍍層都具有優(yōu)良的表面質(zhì)量。由圖3可以看到:與鋅鍍層和Ecoznic鍍層相比,新型Zn-Mg-Ni-V-Al合金鍍層表面光澤變暗;其中N7、N8、N9和N11鍍層試樣表面都有大塊漏鍍和鋅渣附著,表面粗糙不平,其余鍍層試樣表面基本完整連續(xù),且光滑平整,但顏色隨著鎂含量增加而變得灰暗。

根據(jù)上述結(jié)果結(jié)合表1鋅合金鍍層成分可以得出以下規(guī)律:鋁質(zhì)量分?jǐn)?shù)為0.050%時(shí),鍍層表面質(zhì)量明顯變差,出現(xiàn)漏鍍、鋅渣顆粒等缺陷;隨著鎂含量的增加,鍍層表面顏色變暗變灰,表面質(zhì)量變差。

2.1.2 鍍液流動(dòng)性

鍍液的流動(dòng)性是鍍層可鍍性的另一個(gè)重要指標(biāo)。鍍液的流動(dòng)性好,獲得的鍍層均勻性好;但鍍液的流動(dòng)性增加也會(huì)使得鍍件出鍋時(shí),鍍液更容易回流到鋅鍋內(nèi),不容易獲得厚鍍層。由表2可以看到: N1、N4、N8、N10、N11、N12和N16等新型 Zn-Mg-Ni-V-Al合金鍍液的流動(dòng)性與傳統(tǒng)鋅鍍液相近,其余合金鍍液的流動(dòng)性均好于傳統(tǒng)鋅鍍液的;N2、N6、N9、N13、N14和N15等合金鍍液中鎂質(zhì)量分?jǐn)?shù)不低于0.5%,其T.N.值相對(duì)于鎂質(zhì)量分?jǐn)?shù)小于0.5%合金鍍液的都要大,一般來說鎂含量越高的,T.N.值越大,鍍液的流動(dòng)性越好。

2.1.3 面渣和鋅灰量

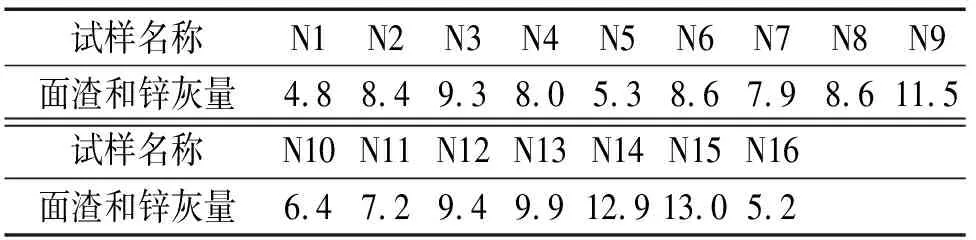

熱浸鍍過程中產(chǎn)生的面渣和鋅灰量與鍍液的氧化有關(guān),鍍液在熱浸鍍溫度下長時(shí)間暴露在空氣中,其表面會(huì)氧化形成面渣和鋅灰。因此,鍍液高溫氧化越嚴(yán)重,面渣就越多。從鍍層表面形貌可知,鎂含量越高鍍液表面氧化越嚴(yán)重,而同等鎂含量下,鋁含量越高,表面氧化越輕,鎳和釩含量變化對(duì)鍍液表面氧化狀態(tài)影響不明顯。表3為16種合金鍍液熱浸鍍單片冷軋板試樣產(chǎn)生的面渣和鋅灰量。從表3中同樣可以看出,鎂含量越高產(chǎn)生的面渣和鋅灰越多,鋁含量越高產(chǎn)生的面渣和鋅灰越少。

(a) N1 (b)N2 (c) N3 (d) N4

(e) N5 (f) N6 (g) N7 (h) N8

(i) N9 (j) N10 (k) N11 (l) N12

(m) N13 (n) N14 (o) N15 (p) N16圖3 不同新型Zn-Mg-Ni-V-Al合金鍍層的宏觀表面形貌Fig. 3 Macrographs of surfaces of different new Zn-Mg-Ni-V-Al alloy coatings

mm

2.2 耐蝕性

鹽霧試驗(yàn)期間,每間隔一段時(shí)間對(duì)鍍層表面的腐蝕形貌進(jìn)行觀察并記錄。結(jié)果表明:鹽霧腐蝕240 h后,Zn、Ecoznic與N8、N10和N16等鍍層試樣表面局部開始出現(xiàn)較厚的疏松白銹;鹽霧腐蝕480 h后,上述鍍層試樣表面白銹的覆蓋面積進(jìn)一步增加,Zn和N16鍍層試樣開始出現(xiàn)明顯的紅銹點(diǎn),N1、N4、N5、N7、和N12等鍍層試樣表面也出現(xiàn)較大面積的疏松厚白銹;鹽霧腐蝕720 h后,Zn、Ecoznic與N8和N16鍍層試樣表面幾乎全部被厚厚的疏松白銹覆蓋,Zn和N16鍍層試樣表面出現(xiàn)多處紅銹點(diǎn),N1、N8和N10鍍層(鎂質(zhì)量分?jǐn)?shù)均為0.1%)試樣表面也出現(xiàn)明顯的紅銹點(diǎn),N4、N5、N7、和N12鍍層試樣表面局部被疏松白銹層覆蓋,表面狀態(tài)與鹽霧腐蝕480 h后的相比差別不大, N11、N13、N2和N14鍍層試樣表面均勻覆蓋有一層白銹,個(gè)別點(diǎn)出現(xiàn)疏松厚白銹,N3、N6、N9、和 N15等鍍層(鎂質(zhì)量分?jǐn)?shù)均為1.0%)試樣從240 h開始表面就被一層均勻的薄薄白銹覆蓋,到720 h,表面狀態(tài)變化不大。從上述描述可以看出,多數(shù)新型合金鍍層的耐蝕性要優(yōu)于傳統(tǒng)鋅鍍層和Ecoznic鍍層的,而且合金中鎂含量越高,耐蝕性越好。

表3 16種合金鍍液熱浸鍍單片冷軋板試樣產(chǎn)生的面渣和鋅灰量Tab. 3 Amount of dross and zinc ashes produced by hot-dip galvanizing single cold rolled sheet in 16 kinds of alloy plating bath g

由圖4可以看出:經(jīng)720 h鹽霧腐蝕后,鎂質(zhì)量分?jǐn)?shù)為1.0%的N3、N6、N9和 N15等合金鍍層的質(zhì)量損失相對(duì)較小,耐蝕性較好,這與腐蝕試樣表面形態(tài)分析得到的結(jié)論基本一致。

2.3 正交試驗(yàn)分析

分別以可鍍性和耐蝕性為指標(biāo)對(duì)上述正交試驗(yàn)結(jié)果進(jìn)行分析,結(jié)果見表4。其中,可鍍性選擇鍍層表面質(zhì)量為指標(biāo),這是因?yàn)楸砻尜|(zhì)量是鍍后產(chǎn)品的最基本指標(biāo)。為了方便統(tǒng)計(jì)分析,以傳統(tǒng)鋅鍍層試樣(Zn)的外觀為滿分10分標(biāo)準(zhǔn),對(duì)16種Zn-Mg-Ni-V-Al合金鍍層試樣的外觀質(zhì)量進(jìn)行評(píng)分。耐蝕性以腐蝕質(zhì)量損失為指標(biāo)。

由表4可以看出:各合金元素對(duì)于鍍層可鍍性影響的順序?yàn)锳l>Mg>V>Ni,而對(duì)耐蝕性影響的順序?yàn)镸g>Ni>V>Al。

其中,鋁對(duì)于鍍層可鍍性的影響最為顯著,是最主要的影響因素。鋁質(zhì)量分?jǐn)?shù)在0.020%以內(nèi),鍍層的可鍍性隨鋁含量的增加而變差,但變化不是很明顯,鍍層的表面質(zhì)量總體較好;當(dāng)鋁質(zhì)量分?jǐn)?shù)增加到0.050%,可鍍性急劇變差,鍍層表面出現(xiàn)漏鍍、粘渣等缺陷,產(chǎn)品質(zhì)量差。上述結(jié)果與文獻(xiàn)[18]的論述相一致,即傳統(tǒng)鋅氨助鍍劑對(duì)鋁質(zhì)量分?jǐn)?shù)超過0.020%的鍍液會(huì)失效。鎂對(duì)鍍層可鍍性的影響僅次于鋁,從表4中可以看出,鍍層可鍍性隨著鎂含量的增加不斷變差。從前面的分析可知,鎂對(duì)鍍層質(zhì)量的影響主要表現(xiàn)為在鍍層表面形成流痕,使表面變得不平滑,而且隨著鎂含量增加鍍層表面顏色變得灰暗。相對(duì)于鋁和鎂元素,釩和鎳對(duì)鍍層可鍍性的影響較小,因此可以認(rèn)為,在試驗(yàn)范圍內(nèi)鎳和釩含量對(duì)于鍍層可鍍性的影響不明顯。

鎂對(duì)于鍍層耐蝕性的影響最為顯著,由表4可以看出:鎂質(zhì)量分?jǐn)?shù)為0.3%時(shí),合金鍍層的耐蝕性比傳統(tǒng)鋅鍍層的耐蝕性提高了約1倍,當(dāng)鎂質(zhì)量分?jǐn)?shù)達(dá)到1.0%時(shí),合金鍍層的耐蝕性是傳統(tǒng)鋅鍍層的3倍左右;鎳對(duì)鍍層耐蝕性的影響次之,不過與鎂相比,鎳對(duì)耐蝕性的影響小很多,隨著鎳含量的增加,耐蝕性變化缺乏明顯規(guī)律性,這可能與元素之間的交互作用及鍍層質(zhì)量對(duì)耐蝕性的影響有關(guān)。在試驗(yàn)范圍內(nèi),鋁和釩對(duì)耐蝕性的影響相對(duì)較小,因此可以認(rèn)為影響不顯著。

綜合考慮鍍層的可鍍性和耐蝕性兩項(xiàng)指標(biāo)可以發(fā)現(xiàn):耐蝕性和可鍍性是一對(duì)矛盾的指標(biāo),要想獲得高耐蝕性,鎂含量要高,而鎂含量的增加對(duì)合金鍍層的可鍍性有害。對(duì)于輸變電鋼結(jié)構(gòu)防護(hù)鍍層來說,可鍍性是基礎(chǔ),耐蝕性再好,若鍍件質(zhì)量不好仍不能滿足要求,特別是當(dāng)鍍件表面存在大塊漏鍍、粘渣和氧化膜等缺陷時(shí),鍍層在鋼鐵基體表面不能形成連續(xù)完整的致密保護(hù)層,基體因局部發(fā)生腐蝕而損壞,導(dǎo)致鋼鐵構(gòu)件破壞,從而影響整個(gè)鋼結(jié)構(gòu)的使用壽命。綜合上述分析,平衡考慮可鍍性和耐蝕性,在不改變傳統(tǒng)鋅銨溶劑的前提下,新型Zn-Mg-Ni-V-Al合金鍍層中鎂、鋁合金成分的優(yōu)化水平組合為: 0.3%~0.5% Mg,≤0.02%Al。由于鎳和釩含量對(duì)合金鍍層的可鍍性和耐蝕性影響不大,但鎳和釩是活性鋼鍍鋅的有益元素,因此其含量應(yīng)該控制在0.06%Ni、0.04%V。

圖4 中性鹽霧試驗(yàn)后合金鍍層的質(zhì)量損失Fig. 4 Weight loss of alloy coatings after neutral salt spray test

編號(hào)MgNiAlV可鍍性耐蝕性N111119.5120.64N233137.097.47N344146.589.28N422128.5101.58N524319.0109.70N643216.061.35N732415.0120.08N814434.0145.73N941423.056.46N10133210.0121.95N1123444.076.39N1221238.596.44N1331345.078.37N1434227.090.53N1542336.566.30N1612249.5148.70K1537.02351.91408.96411.78--K2384.11436.66397.03370.52--耐蝕性K3386.45357.16376.32405.94--K4273.4435.24398.67392.75--極差R263.6284.7532.6441.26--因素主次Mg>Ni>V>Al--K1332631.529.5--K23029.53128.5--可鍍性K3242730.530.5--K42426.51625--極差R93.515.55.5--因素主次Al>Mg>V>Ni--

3 結(jié)論

(1) 鎂對(duì)于耐蝕性的影響最為顯著,與傳統(tǒng)鋅鍍層相比,當(dāng)鎂質(zhì)量分?jǐn)?shù)達(dá)到1.0%時(shí),合金鍍層的耐蝕性為傳統(tǒng)鋅鍍層的3倍左右。鎳對(duì)耐蝕性的影響次之,鋁和釩含量在試驗(yàn)范圍內(nèi)對(duì)耐蝕性影響不顯著。

(2) 鋁和鎂元素對(duì)合金鍍層可鍍性的影響最大:鎂能夠改善鍍液的流動(dòng)性,鎂質(zhì)量分?jǐn)?shù)不低于0.5 %時(shí),鍍液流動(dòng)性明顯提高;鎂含量增加,鋅灰、鋅渣增多;鋁含量增加,鋅灰和鋅渣減少。

(3) 鋁對(duì)鍍層的表面質(zhì)量影響最大,其次是鎂;當(dāng)鋁質(zhì)量分?jǐn)?shù)增加到0.05%時(shí),鍍層表面出現(xiàn)漏鍍、粘渣等缺陷,產(chǎn)品質(zhì)量劣化;隨著鎂含量增加,鍍層表面出現(xiàn)流痕,表面不平滑,顏色變得灰暗。在試驗(yàn)范圍內(nèi),鎳和釩含量對(duì)合金鍍層可鍍性的影響不顯著。

(4) 綜合平衡考慮可鍍性和耐蝕性,若不改變傳統(tǒng)熱浸鍍鋅生產(chǎn)工藝,使用傳統(tǒng)的鋅銨溶劑助鍍,新型高耐蝕性合金鍍層中各元素的優(yōu)化水平組合為:0.3%~0.5% Mg,≤0.02% Al,0.06% Ni,0.04% V。